滚刀磨损检测方法、装置、设备及可读存储介质

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及刀具磨损检测技术领域,进一步的,涉及一种滚刀磨损检测方法、装置、设备及可读存储介质,尤其涉及一种隧道盾构施工过程中无需标定的滚刀磨损检测方法、装置、设备及可读存储介质。

背景技术

隧道盾构施工以其安全、高效以及对地面环境影响小等优点被广泛使用。在盾构(TBM)掘进过程中,滚刀的磨损在所难免,过度的滚刀磨损会造成掘进效率降低,施工成本增加等问题。因此,及时检测滚刀的磨损状况及刀具更换,对盾构安全高效施工具有重要意义。

目前,滚刀磨损检测常用方法有人工测量法、掘进参数分析法、传感器监测法、岩渣形状分析法以及视觉检测法等。人工测量法需要技术人员使用测量仪在刀盘上攀爬至滚刀进行手工测量,但是该方法效率较低,而且有一定的安全风险;掘进参数分析法只能通过掘进机的推进参数粗略估计滚刀磨损情况,误差较大;传感器监测法是采用红外传感器、声波传感器或者激光传感器等监测滚刀的磨损情况,具有较高的检测精度,但是传感器需要安装在刀具及刀箱上,其密封防护和耐磨性很难保证,在滚刀表面伴有异物情况下检测可靠性也很难保证;岩渣形状分析法通过人为分析岩渣块的形状粗略判断滚刀磨损情况,主观因素影响很大,而且岩渣块形状与掘进参数、围岩类别等多因素均有映射关系,很难通过岩渣形状准确判断滚刀磨损情况;相对于以上方法,视觉检测法通过获取滚刀的图像信息,不仅可以可视化滚刀的磨损情况,而且成熟的图像处理算法也可以计算得到滚刀精确的磨损量。

但是,现有技术中的视觉检测法,也存在自身的缺点:在检测之前,需要预先在厂内或停机状态下对刀盘刀具信息和相机信息进行均需事前标定或离线处理,并将标定好的数据作为磨损刀具的参照数据,整体技术路线复杂,且并未涉及具体的获取工作过程中待测滚刀尺寸数据的方法,同时预先标定、事后对比的视觉识别方法应用较多,在拍摄图像时一般需要相机保持与标定时相同的位姿,但是实际测量过程中,相机与先前标定位置存在误差,对拍摄结果影响较大,测量效果并不理想。

针对相关技术中对滚刀的磨损情况进行测量时,对滚刀的识别效率不佳,测量步骤繁琐且测量精度低的问题,目前尚未给出有效的解决方案。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种滚刀磨损检测方法、装置、设备及可读存储介质,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种滚刀磨损检测方法、装置、设备及可读存储介质,不仅无需事前标定所要检测的滚刀信息以及图像拍摄装置的信息,而且降低了对拍摄装置相对于滚刀的位姿要求,有效提高了识别效率,大幅度简化了滚刀测量的步骤并提高了测量精度,适于推广使用。

本发明的目的可采用下列技术方案来实现:

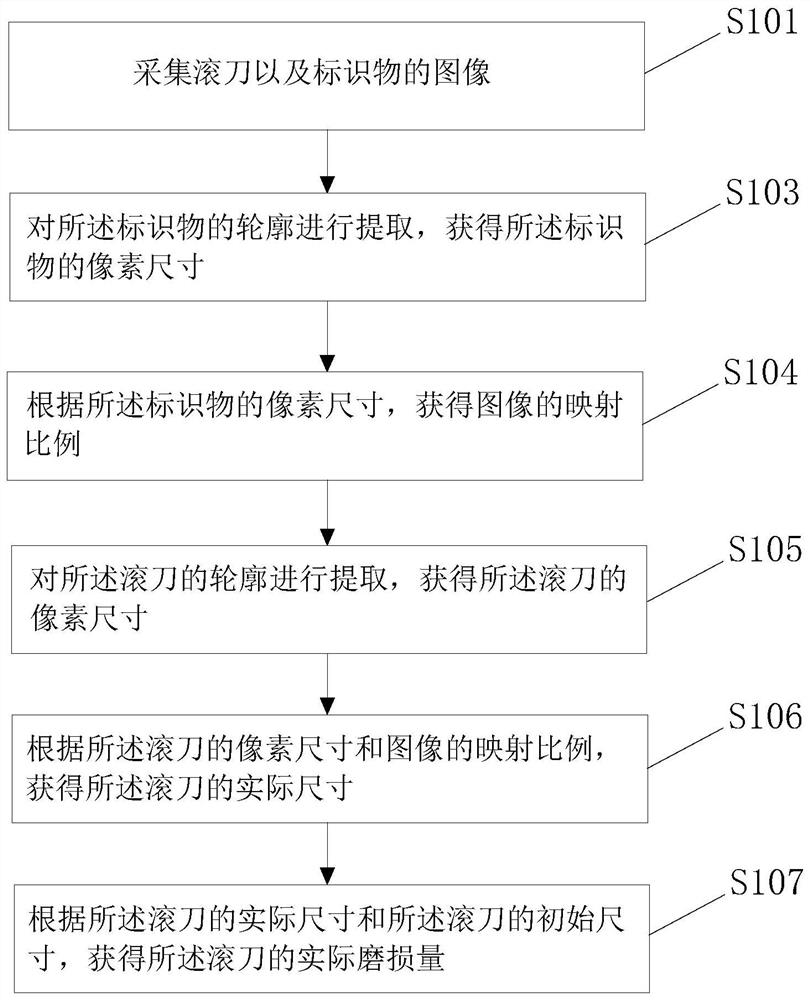

本发明提供了一种滚刀磨损检测方法,包括如下步骤:

采集滚刀以及标识物的图像;

对所述标识物的轮廓进行提取,获得所述标识物的像素尺寸;

根据所述标识物的像素尺寸,获得图像的映射比例;

对所述滚刀的轮廓进行提取,获得所述滚刀的像素尺寸;

根据所述滚刀的像素尺寸和图像的映射比例,获得所述滚刀的实际尺寸;

根据所述滚刀的实际尺寸和所述滚刀的初始尺寸,获得所述滚刀的实际磨损量。

在本发明的一较佳实施方式中,所述采集滚刀以及标识物的图像与所述对所述标识物的轮廓进行提取之间,还包括对图像进行预处理,以增强图像中所述滚刀和所述标识物的轮廓显示效果。

在本发明的一较佳实施方式中,所述对图像进行预处理,包括;

对图像进行灰度化处理;

对图像进行增强处理;

对图像进行平滑滤波处理。

在本发明的一较佳实施方式中,所述根据所述标识物的像素尺寸,获得图像的映射比例,所述映射比例的计算公式为:

其中,K为映射比例值;L1为所述标识物的实际尺寸;L2为所述标识物的像素尺寸。

在本发明的一较佳实施方式中,所述根据所述滚刀的像素尺寸和图像的映射比例,获得所述滚刀的实际尺寸,所述滚刀的实际尺寸的计算公式为:

D2=D1×K;

其中,D2为磨损滚刀的刀刃两端的实际尺寸;D1为磨损滚刀的刀刃两端的像素尺寸;K为映射比例值。

在本发明的一较佳实施方式中,所述根据所述滚刀的实际尺寸和所述滚刀的初始尺寸,获得所述滚刀的实际磨损量,所述滚刀的实际磨损量的计算公式为:

其中,△D为滚刀的实际磨损量;D为滚刀的刀刃两端的初始尺寸;D2为磨损滚刀的刀刃两端的实际尺寸。

在本发明的一较佳实施方式中,图像中两角点之间像素尺寸的计算方式为:

其中,L为图像中两角点之间像素尺寸;(x

在本发明的一较佳实施方式中,所述采集滚刀以及标识物的图像,将拍摄装置设置于刀箱的后方,所述拍摄装置的拍摄角度覆盖所述刀箱上的所述滚刀和刀座。

本发明提供了一种滚刀磨损检测装置,包括:

图像采集单元,用于采集滚刀以及标识物的图像;

第一轮廓提取单元,用于对所述标识物的轮廓进行提取,获得所述标识物的像素尺寸;

映射比例获取单元,用于根据所述标识物的像素尺寸,获得图像的映射比例;

第二轮廓提取单元,用于对所述滚刀的轮廓进行提取,获得所述滚刀的像素尺寸;

实际尺寸获取单元,用于根据所述滚刀的像素尺寸和图像的映射比例,获得所述滚刀的实际尺寸;

实际磨损量获取单元,用于根据所述滚刀的实际尺寸和所述滚刀的初始尺寸,获得所述滚刀的实际磨损量。

在本发明的一较佳实施方式中,所述滚刀磨损检测装置还包括预处理单元,用于对图像进行预处理,以增强图像中所述滚刀和所述标识物的轮廓显示效果。

在本发明的一较佳实施方式中,所述预处理单元包括:

第一处理模块,用于对图像进行灰度化处理;

第二处理模块,用于对图像进行增强处理;

第三处理模块,用于对图像进行平滑滤波处理。

本发明提供了一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述的滚刀磨损检测方法。

本发明提供了一种计算机可读存储介质,所述计算机可读存储介质存储有执行上述的滚刀磨损检测方法的计算机程序。

由上所述,本发明的滚刀磨损检测方法、装置、设备及可读存储介质的特点及优点是:通过拍摄装置直接采集滚刀图像并选取图像中位于滚刀附近一直实际尺寸的任一物体作为标识物即可,利用图像处理算法得到图像中标识物的像素尺寸,进而求出标识物的像素尺寸与其实际尺寸的映射比例,由于该映射比例和滚刀的像素尺寸与其实际尺寸的映射比例相一致,故可根据滚刀的像素尺寸求出滚刀在磨损状态下的实际尺寸,再根据滚刀的实际尺寸(即:磨损状态下的尺寸)和滚刀的初始尺寸(即:未磨损状态下的尺寸)求得滚刀在使用过程中的实际磨损量,该方法利用了磨损滚刀和标识物具有相同映射尺寸的关系,在检测之前无需对滚刀信息以及拍摄装置的信息进行标定,大大幅度简化了滚刀测量的步骤并提高了测量精度,方便工作人员操作,提高工作效率;另外,在图像采集过程中,拍摄装置相对于滚刀的位姿无过高要求,与现有方法相比具有更高的识别效率,具有良好的适用性,适于推广使用。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

其中:

图1:为本发明滚刀磨损检测方法的流程图之一。

图2:为本发明滚刀磨损检测方法的流程图之二。

图3:为本发明滚刀磨损检测方法的流程图之三。

图4:为本发明滚刀磨损检测方法中拍摄装置的位置示意图;

图5:为本发明滚刀磨损检测方法中标识物的位置示意图;

图6:为本发明滚刀磨损检测装置的结构示意图之一。

图7:为本发明滚刀磨损检测装置的结构示意图之二。

图8:为本发明滚刀磨损检测装置中预处理单元的结构示意图。

本发明中的附图标号为:

1、图像采集单元; 2、预处理单元;

201、第一处理模块; 202、第二处理模块;

203、第三处理模块; 3、第一轮廓提取单元;

4、映射比例获取单元; 5、第二轮廓提取单元;

6、实际尺寸获取单元; 7、实际磨损量获取单元;

10、滚刀; 20、刀座;

30、拍摄装置; 40、土仓;

50、标识物。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

实施方式一

如图1、图2所示,本发明提供了一种滚刀磨损检测方法,该滚刀磨损检测方法包括如下步骤:

步骤S101:采集滚刀10以及标识物50的图像,在采集的图像中需要能够显示滚刀10,并且在滚刀10附近能够选取出标识物50;

具体的,如图4所示,对拍摄装置30的位置要求为:将拍摄装置30设置于刀箱的后方(可固定安装于土仓40上),拍摄装置30相对于滚刀10拍摄的位姿(即:在空间中的位置和姿态)没有要求,如图4中虚线所示,保证拍摄装置30的拍摄角度能够覆盖刀箱上的滚刀10和刀座20即可。

步骤S102:对图像进行预处理,以增强图像中滚刀和标识物的轮廓显示效果,以便在后续步骤中更容易提取滚刀10以及标识物50的轮廓;

进一步的,如图3所示,步骤S102包括:

步骤S1021:对图像进行灰度化处理,以减少数字图像的计算量;

步骤S1022:对图像进行增强处理,以提高图像中物体的对比度。在此步骤中,可采用直方图均衡化、直方图规定化、对比度拉升法、Gamma矫正法或者同态滤波器法等方法来实现;

步骤S1023:对图像进行平滑滤波处理,对图像进行降噪处理。在此步骤中,可采用均值滤波、中值滤波、高斯滤波或者双边滤波等方法来实现。

步骤S103:对所采集到的图像中标识物50的轮廓进行提取,获得标识物50的像素尺寸(即:在图像中的尺寸);

进一步的,标识物50可以选取所采集的图像中位于滚刀10附近具有明显特征且不易磨损的物体,标识物50的实际尺寸(可为标识物50的某条边的边长或者标识物50的周向等)为可通过测量获得的已知量。

具体的,如图5所示,标识物50可为但不限于六角螺栓、凹槽或者特定标志物。

进一步的,步骤S103中,对标识物50的轮廓进行提取的方法,可采用Canny边缘检测法、Sobel边缘检测法或者Roberts边缘检测法等。

进一步的,步骤S103中,根据图像中标识物50的轮廓,求取图像中标识物50的像素尺寸,此时可根据标识物50的轮廓的形状选择不同的像素尺寸求取方法。

在本发明的一可选实施例中,如果标识物50的轮廓为圆形,可通过圆形周长的求取算法(为现有技术,调用现有的算法包即可完成),求出标识物50的轮廓的像素尺寸;

在本发明的另一可选实施例中,如果标识物50的轮廓为多边形,可通过角点检测算法检测轮廓角点,根据角点的像素坐标进而得到两个角点的像素尺寸。具体为:在标识物50上记两个角点像素坐标分别为(x

其中,L为图像中两角点之间像素尺寸;(x

通过上述公式可以求出两个角点之间的像素尺寸,即标识物50的轮廓上的某一边的长度。当然,也可用其他方法求取标识物50的像素尺寸,此时注意像素尺寸与物理尺寸的选取规则应对应一致。

步骤S104:根据标识物50的像素尺寸,获得图像的映射比例(即:实际尺寸与像素尺寸的比值);

进一步的,步骤S104中,映射比例的计算公式为:

其中,K为映射比例值;L1为标识物50的实际尺寸;L2为标识物50的像素尺寸。

步骤S105:对滚刀10的轮廓进行提取,获得滚刀10的像素尺寸;

进一步的,步骤S105中对滚刀10的轮廓提取,与步骤S103中提取标识物50的轮廓方法相同,可采用Canny边缘检测法、Sobel边缘检测法或者Roberts边缘检测法等对滚刀10的轮廓进行提取。计算磨损状态下的滚刀10直径方向上刀刃两端之间的像素尺寸,可以选择角点检测法检测磨损状态下的滚刀10的轮廓中刀刃两端作为分别作为两个角点,在将两角点的坐标分别带入两点之间的距离公式,即可计算得出磨损状态下的滚刀10的像素尺寸。

步骤S106:根据滚刀的像素尺寸和图像的映射比例,获得滚刀的实际尺寸;

进一步的,步骤S106中,由于磨损状态下滚刀10的刀刃两端实际距离与滚刀10的刀刃两端像素距离的映射比例,与标识物50实际尺寸与标识物50像素尺寸的映射比例保持一致,故磨损状态下滚刀10的实际尺寸的计算公式为:

D2=D1×K;

其中,D2为磨损滚刀10的刀刃两端的实际尺寸;D1为磨损滚刀10的刀刃两端的像素尺寸;K为映射比例值。

步骤S107:根据滚刀10的实际尺寸(磨损状态下的尺寸)和滚刀10的初始尺寸(未磨损状态下的尺寸),获得滚刀10的实际磨损量。

进一步的,步骤S107中,滚刀10的实际磨损量的计算公式为:

其中,△D为滚刀10的实际磨损量;D为滚刀10的刀刃两端的初始尺寸;D2为磨损滚刀10的刀刃两端的实际尺寸。

本发明的滚刀磨损检测方法的特点及优点是:

该滚刀磨损检测方法,通过拍摄装置30直接采集滚刀10的图像并选取图像中位于滚刀10附近一直实际尺寸的任一物体作为标识物50即可,利用图像处理算法得到图像中标识物50的像素尺寸,进而求出标识物50的像素尺寸与其实际尺寸的映射比例,由于该映射比例和滚刀10的像素尺寸与其实际尺寸的映射比例相一致,故可根据滚刀10的像素尺寸求出滚刀10在磨损状态下的实际尺寸,再根据滚刀10的实际尺寸(即:磨损状态下的尺寸)和滚刀10的初始尺寸(即:未磨损状态下的尺寸)求得滚刀10在使用过程中的实际磨损量,该方法利用了磨损滚刀10和标识物50具有相同映射尺寸的关系,在检测之前无需对滚刀10的信息以及拍摄装置30的信息进行标定,大大幅度简化了滚刀10测量的步骤并提高了测量精度,方便工作人员操作,提高工作效率;另外,在图像采集过程中,拍摄装置30相对于滚刀10的位姿无过高要求,具有更高的识别效率。

实施方式二

如图6、图7所示,本发明提供了一种滚刀磨损检测装置,该滚刀磨损检测装置包括:

图像采集单元1,用于采集滚刀10以及标识物50的图像,在采集的图像中需要能够显示滚刀10,并且在滚刀10附近能够选取出标识物50。

预处理单元2,用于对图像进行预处理,以增强图像中滚刀10和标识物50的轮廓显示效果,以便在后续步骤中更容易提取滚刀10以及标识物50的轮廓。

第一轮廓提取单元3,用于对标识物50的轮廓进行提取,获得标识物50的像素尺寸;其中,标识物50可以选取所采集的图像中位于滚刀10附近具有明显特征且不易磨损的物体(如:六角螺栓、凹槽或者特定标志物等),标识物50的实际尺寸为可通过测量获得的已知量。

映射比例获取单元4,用于根据标识物50的像素尺寸,获得图像的映射比例;

第二轮廓提取单元5,用于对滚刀10的轮廓进行提取,获得滚刀10的像素尺寸;

实际尺寸获取单元6,用于根据滚刀10的像素尺寸和图像的映射比例,获得滚刀10的实际尺寸;

实际磨损量获取单元7,用于根据滚刀10的实际尺寸和滚刀10的初始尺寸,获得滚刀10的实际磨损量。

在本发明而对一个可选实施例中,如图8所示,预处理单元2包括:

第一处理模块201,用于对图像进行灰度化处理,以减少数字图像的计算量;

第二处理模块202,用于对图像进行增强处理,以提高图像中物体的对比度;

第三处理模块203,用于对图像进行平滑滤波处理,以达到对图像进行降噪的效果。

在本发明的一个可选实施例中,如图4所示,图像采集单元1包括拍摄装置30,在实际图像采集过程中,将拍摄装置30设置于刀箱的后方,拍摄装置30相对于滚刀10拍摄的位姿没有要求,如图4中虚线所示,保证拍摄装置30的拍摄角度能够覆盖刀箱上的滚刀10和刀座20即可。

进一步的,拍摄装置30可为但不限于相机。

本发明的滚刀磨损检测装置的特点及优点是:

一、该滚刀磨损检测装置,利用了磨损滚刀10和标识物50具有相同映射尺寸的关系,在检测之前无需对滚刀10信息以及拍摄装置30的信息进行标定,大大幅度简化了滚刀10测量的步骤并提高了测量精度,方便工作人员操作,提高工作效率。

二、该滚刀磨损检测装置,在图像采集过程中,拍摄装置30相对于滚刀10的位姿无过高要求,在图像中能够显示滚刀10以及在滚刀10附近的标识物50即可,与现有方法相比具有更高的识别效率,具有良好的适用性,适于推广使用。

实施方式三

本发明提供了一种计算机设备,该计算机设备包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述的滚刀磨损检测方法。

具体的,该计算机设备可以是计算机终端、服务器或者类似的运算装置。

实施方式四

本发明提供了一种计算机可读存储介质,该计算机可读存储介质存储有执行上述的滚刀磨损检测方法的计算机程序。

具体的,计算机可读存储介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机可读存储介质的例子包括,但不限于相变内存(PRAM)、静态随机存取存储器(SRAM)、动态随机存取存储器(DRAM)、其他类型的随机存取存储器(RAM)、只读存储器(ROM)、电可擦除可编程只读存储器(EEPROM)、快闪记忆体或其他内存技术、只读光盘、只读存储器(CD-ROM)、数字多功能光盘(DVD)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读存储介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

本领域内的技术人员应明白,本申请的实施例可提供为方法、系统、或计算机程序产品。因此,本申请可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本申请可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本申请是参照根据本申请实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

- 滚刀磨损检测方法、装置、设备及可读存储介质

- 拟合滚刀磨损轮廓的方法、装置、设备及存储介质