一种盾构管片振捣浇筑一体化成套工装

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于工程机械设计技术领域,涉及一种用于管片流水线浇筑振捣工位的工装,尤其是一种基于管片模具轻量化设计的浇筑振捣一体化成套工装。

背景技术

盾构法是暗挖法施工中的一种全机械化施工方法,目前已取得大规模推广和普遍应用。预制混凝土衬砌管片作为盾构法隧道衬砌结构的主要预制构件,除应急生产外,几乎全部采用了流水线法进行生产组织。随着建筑工业化的不断发展,构配件生产工厂化、智能制造和智慧工厂等概念逐步落地,当前通用的管片模具和设备工装,逐渐暴露出如下问题:

(1)当前管片模具采用的常规设计,为模具本体+模具盖板的技术方案。管片生产过程中,每次脱模和收水抹面两个工序前后,都需要配合管片模具盖板的开合作业,该作业的高频度重复进行,存在出如下缺陷和风险:

1)管片模具盖板自重较大,当前管片模具开合作业均由人工完成,且由于管片模具盖板缺乏人机工程学设计,该作业劳动强度大,盖板落下时与模具本体撞击噪音大,危害作业人员职业健康;

2)频繁进行管片模具盖板开合,因该作业造成机械伤害的风险和概率大幅增加;

3)由于每片管片模具均配置了相应的模具盖板,管片模具整体重量增加,制造用钢量增加,制造成本提高。

4)由于频繁进行管片模具盖板开合,管片流水线的流水节拍降低,生产效率下降,管片流水线生产能力的发挥受到限制,工程经济效益下降。

(2)目前,常规管片流水线的浇筑振捣工序,存在整体智能化程度低下,作业劳动强度大,安全风险较高等问题,具体如下:

1)管片浇筑成型前,需由人工定位管片模具,对准混凝土下料口位置,该作业劳动强度大,智能化程度低,对位精度差,容易在作业过程中造成机械伤害;

2)人工定位管片模具所需时间较长,导致了管片流水线的流水节拍降低,生产效率下降,管片流水线生产能力的发挥受到限制,工程经济效益下降;

3)对位精度不高导致混凝土落料过程中不可避免的遗撒和浪费,从而因原材浪费和遗撒混凝土清理导致施工成本增加。

发明内容

本发明目的是提供一种基于管片模具轻量化设计的振捣浇筑一体化成套工装,工装用于实现管片模具的精准定位,本发明工装取消原来管片模具上固定的盖板,提供一种自带管片模具智能化定位和夹紧装置通用的独立盖板,适用于标准块、邻接块、封顶块三种类型左转、右转、直线的标准环管片模具和通用环管片模具。

本发明通过以下技术方案实现:

一种盾构管片振捣浇筑一体化成套工装,包括盾构管片底模,盾构管片底模设置在沿平行轨道移动的台车上,其特征在于:工装还包括定位装置、盖板升降系统、盖板夹紧系统和盖板;盖板与盾构管片底模组合构成用于浇筑的管片模具组件;

定位装置,包括定位检测装置和定位驱动装置;定位检测装置用于检测确定台车定位信号,由设置于台车中部的对位传感器构成;定位驱动装置为双向驱动调整装置,包括:设置于台车上的顶推挡板,设置于平行轨道中部、管片浇筑振捣工位正下方的双向液压缸,双向液压缸两活塞的端部对称铰接有用于驱动顶推挡板的顶推爪;

盖板升降系统,设置于管片浇筑振捣工位正上方,包括对称设置的四组油缸升降装置,构成每组油缸升降装置的升降油缸顶端悬挂固定,油缸伸缩杆的下端固定在盖板背面;

盖板夹紧系统,设置于盖板背面,包括沿盖板纵向间隔设置的四组夹紧装置,每组夹紧装置由夹紧横杆、夹紧钩部、气囊、输气管道和卡板构成,卡板为双立柱结构固定于盖板背面并沿盖板横向至少设置两组,夹紧横杆设置于盖板背面并于双立柱之间可上下移动,双立柱上端设置锁销限制夹紧横杆滑出,夹紧横杆下方与盖板背面之间设置有气囊,气囊通过联接的输气管道冲放气,夹紧横杆两端铰接用于与盾构管片底模锁合的夹紧钩部。

所述两端的顶推爪上方与双向液压缸之间均联接设置有悬挂弹簧。

所述管片浇筑振捣工位正下方双向液压缸两端的轨道上设置有用于限位顶推爪的压板。

所述夹紧横杆两端的夹紧钩部均通过夹紧转轴铰接。

所述轨道一端设置有动力驱动系统,动力驱动系统由驱动油缸或牵引钢缆驱动牵引挂钩与台车底部设置的牵引挡板配合驱动台车沿轨道移动。

所述盖板纵向中心两侧设置有定位锥,盾构管片底模纵向中心两侧设置有与定位锥匹配对应的定位槽。

本发明工装在管片脱模、模具合模、浇筑振捣、收水抹面等工序中,通过模具盖板的标准化设计,增加管片模具智能化定位和夹紧装置等技术,提升作业效率,降低作业人员劳动强度和安全风险,本质上消除盖板撞击管片模具噪音,作业人员职业健康得到保障。

本发明工装将管片模具盖板标准化,不用根据管片尺寸单独设置专用盖板,降低模具用钢量,能够节约模具制造成本,提高工程经济效益。在批量订购和制造模具时,工程经济效益尤其显著。

本发明工装通过增加模具智能化定位和夹紧装置等技术,节省管片生产流水线作业中管片脱模、模具合模、浇筑振捣、收水抹面等有关工序作业时间,优化流水节拍,管片生产流水线的极限生产能力得到提高,工程经济效益增强,履约保证能力提高。

本发明工装通过智能化设计,将管片模具浇筑振捣一体化工装的动力机构与管片生产流水线的PLC控制系统匹配,由电气控制系统控制液压机构和气缸导杆行程,实现管片模具在浇筑振捣工位的高精度自动对位,根本上解决了混凝土落料过程中的遗撒和浪费,避免了因原材浪费和遗撒混凝土清理造成的施工成本增加。

与现有技术相比,本发明的有益效果是:

(1)本发明实现管片模具的智能化自动对位,取消了原来人工辅助对位,避免了人工辅助对位带来的误差和人工对位过程中造成机械伤害的风险。

(2)本发明取消了每片管片模具上原有的固定盖板,设计了一种自带夹紧装置的标准化通用盖板,通用盖板于浇筑振捣工位的振捣隔音房内进行盖板机械开合,降低了作业人员劳动强度和安全风险,同时采用通用盖板减轻了模具自重,节约了模具采购成本。

(3)本发明使用通用盖板,减少了作业人员模具盖板开合时间,管片流水线的流水节拍加快,生产效率提高,总体工程经济效益也得到提高。

附图说明

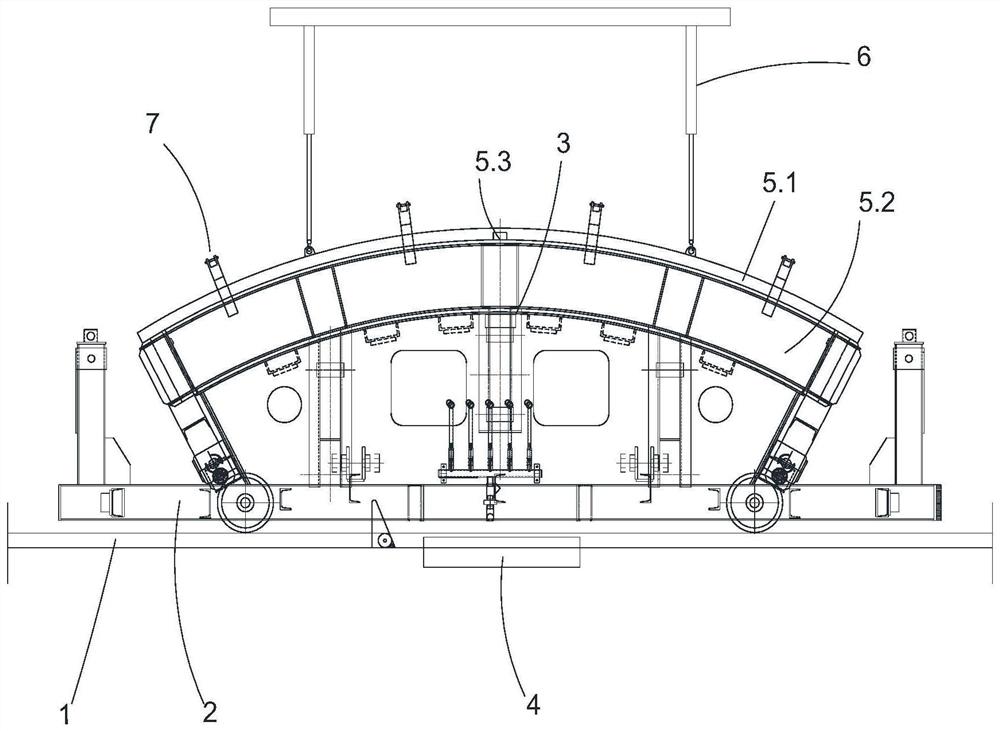

图1为本发明管片模具牵引和盖板装置正面示意图;

图2为本发明管片模具牵引和盖板装置侧面示意图;

图3为本发明的定位装置局部组成示意图;

图4为本发明的盖板结构局部示意图。

图中,1是轨道,2是台车,3是对位传感器,4是定位装置,5是管片模具组件,6是盖板升降系统,7是盖板夹紧系统;4.1是顶推挡板,4.2是顶推爪。4.3是悬挂弹簧,4.4是压板,4.5是双向液压缸,4.6是活塞;5.1是盖板,5.2是盾构管片底模,5.3是定位锥;6.1是升降气缸,6.2是伸缩杆;7.1是夹紧横杆,7.2是夹紧钩部,7.3是夹紧转轴,7.4是气囊,7.5输气管道,7.6是卡板。

具体实施方式

下面结合具体实施方式对本发明进一步说明,具体实施方式是对本发明原理的进一步说明,不以任何方式限制本发明,与本发明相同或类似技术均没有超出本发明保护的范围。

结合附图。

如图所示,本发明基于管片模具轻量化设计的振捣浇筑一体化成套工装,包括模具台车2、定位装置4、管片模具组件5、盖板升降系统6、盖板夹紧系统7。

如图3所示,定位装置4包括:设置于模具台车2底部的顶推挡板4.1和用于对顶推挡板4.1进行顶推的顶推爪4.2,顶推爪4.2后端与双向液压缸4.5两端活塞4.6端部铰接;双向液压缸4.5安装于管片浇筑振捣工位正下方的轨道1位置。顶推爪4.2设置有用于对顶推爪4.2进行悬挂和复位的悬挂弹簧4.3。

用于对顶推爪4.2进行压持的压板4.4位于轨道1侧。压板4.4用于在完成对管片的振捣浇筑后,双向液压油缸4.5回缩时,压板4.4能够限制压住顶推爪4.2,保证双向液压油缸4.5能继续伸缩运行。

模具台车2底部正中间位置设置有牵引挡板,牵引挡板与驱动装置的牵引挂钩配合用于牵引管片模具台车2沿轨道1移动。牵引挂钩设置于轨道1中部,由驱动装置如油缸或牵引钢缆牵引驱动。

如图1所示,管片模具组件5包括盖板5.1、盾构管片底模5.2和定位锥5.3,在盾构管片底模5.2中轴线上安装对位传感器3,用于实现模具的高精准度对位,如图1所示。

如图1、图4所示,盖板5.1是由一弧形板上焊接多块板形成。

如图1、图2、图4所示,盖板升降系统6装置通过连接块与盖板5.1连接,盖板升降系统6由四组升降气缸6.1组成,四个升降气缸6.1的伸缩杆6.2通过挂钩固定在盖板5.1上;

如图1、图2、图4所示,盖板夹紧系统7由夹紧横杆7.1,夹紧钩部7.2,夹紧转轴7.3,气囊7.4,输气管道7.5,卡板7.6构成。卡板7.6将管片模具的盖板5.1与夹紧机构连接起到固定夹紧机构的作用,气囊7.4位于夹紧横杆7.1与盖板5.1之间,与夹紧钩部7.2相配合,起到将管片模具的盖板5.1与盾构管片底模5.2夹紧的作用。

本发明成套工装在管片浇筑应用时,按照如下步骤进行:

步骤1:生产线接到运动信号后,生产线上油缸开始收缩,牵引挂钩开始向前移动,当牵引挂钩触碰到牵引挡板时,牵引挂钩带动牵引挡板移动,从而带动管片模具台车2沿轨道1向前移动至浇筑位;

步骤2:管片模具台车2被牵引至相应工位后,定位装置4的双向液压缸4.5两端往外顶推,带动安装在双向液压缸4.5两端的顶推爪4.2向两端顶推,顶推至一定行程后,安装在顶推爪4.2上的悬挂弹簧4.3自动复位收缩,带动顶推爪4.2旋转上扬。顶推过程中,顶推爪4.2推动管片模具台车2底部的顶推挡板4.1带动管片模具台车2左右移动,直至调整到准确的工位;

步骤3:在整个工作流程当中,管片模具浇筑振捣一体化工装的动力机构与管片生产流水线的PLC控制系统匹配,由电气控制系统控制液压机构行程,实现盾构管片底模5.2在浇筑振捣工位的高精度自动对位。盾构管片底模5.2上的位置检测传感器3实时比对实际位置与设计定位点的误差,并反馈回中央控制系统,进行二次对位校准,实现对管片模具组件5高精度自动对位的智能化控制。

步骤4:当盾构管片底模5.2位置调整至准确的预设工位位置后,独立盖板升降系统6开始运行,打开开关,使四个气缸6.1运行,伸缩杆6.2开始缓慢伸长,独立盖板5.1缓缓下降直至完全接触盾构管片底模5.2上端口,同时盖板5.1上的定位锥5.3也插入盾构管片底模5.2边缘的定位槽里。

步骤5:当盖板5.1完全覆盖盾构管片底模5.2后,通过开启外部开关,输气管道7.5开始输送高压气体给气囊7.4,随着气压的增加,气囊7.4开始膨胀并挤压夹紧横杆7.1,并抬高夹紧横杆7.1,同时夹紧横杆7.1端部的夹紧钩部7.2向内侧绕夹件转轴7.3转动盾构管片底模5.2边缘,如图2、4所示,从而达到盖板5.1和盾构管片底模5.2夹紧的目的。

步骤6:在独立盖板5.1把盾构管片底模5.2完全盖紧后,料斗开始下料,每下五分之二的料,盾构管片底模5.2随下方的振捣装置振捣,在浇筑振捣完成后,打开气囊7.4的控制开关,气囊7.4排出气体,随着气压减小,气囊7.4变小,夹紧横杆7.1位置降低,夹紧钩部7.2从盾构管片底模5.2边缘缓慢松开,此时独立盖板5.1与盾构管片底模5.2分离连接,如图2、4所示,然后打开控制四个升降气缸6.1的开关使伸缩杆6.2回缩,同时盖板5.1被提起,随后牵引挂钩带动牵引挡板,盾构管片底模5.2随台车2向前行走,进入后续工序。

- 一种盾构管片振捣浇筑一体化成套工装

- 自动储存、运输、浇筑、振捣混凝土的成套设备