一种锂电池外壳自动冲模机

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及工业生产领域,尤其涉及产品冲模裁切领域。

背景技术

现有工业生产过程中冲模工序一般都是将原材料裁切为合适尺寸后在经过冲模机冲压成型,如果需要冲模的工件体积较小时,经过裁切后的原材料输送、定位等都比较困难,并且对每块原材料逐个冲模工作效率也比较低;本发明公开了一种锂电池外壳自动冲模机,针对体积相对比较小的工件冲模时,将原材料冲模之后再经过定宽裁切机和定长裁切机将冲模后工件裁切为合适尺寸;相比较于现有技术的先裁切再冲模,本发明为先冲模再裁切,不但可以解决先裁切后输送、定位困难的问题,也提高了冲模的工作效率。

发明内容

为了解决现在技术存在的缺陷,本发明提供了一种锂电池外壳自动冲模机,设有送料机构、冲模机构和分切下料机构,所述冲模机构位于所述送料机构和分切下料机构之间;所述送料机构设有送料电机组件、张力组件、压料气缸组件和送料机架;所述送料机架为长方体,所述送料电机组件安装在所述送料机架的底面上;所述张力组件安装在所述送料机架上,所述张力组件的进料端位于送料机架内部,所述张力组件的出料端位于所述送料机架的上表面;所述压料气缸组件安装在所述送料机架上,所述压料气缸组件位于所述张力组件的出料端之后;所述冲模机构设有冲模机、导向板组件和冲模机架;所述冲模机架为长方体,所述冲模机和导向板组件安装在所述冲模机架上;所述导向板组件设有第一导向板和第二导向板,所述第一导向板位于所述冲模机的进料端之前,所述第二导向板位于所述冲模机的出料端之后;所述分切下料机构设有纵向分切组件、横向分切组件、拉料组件和下料机架;所述下料机架上设有导轨和下料槽,所述纵向分切组件、横向分切组件和拉料组件安装在所述导轨上;所述导轨安装在所述下料机架上表面,所述导轨位于下料槽两侧;所述纵向分切组件位于所述第二导向板之后,所述横向分切组件位于所述纵向分切组件之后,所述拉料组件位于所述横向分切组件之后。

优选地,所述送料机构设有送料电机组件、张力组件、压料气缸组件和送料机架;所述送料电机组件将原材料输送至张力组件,原材料经过张力组件将原材料拉伸并保证稳定的输送速度;原材料经过张力组件后进入压料气缸组件,若原材料的材质较软时,压料气缸组件能保证所经过原材料延展开,不出现褶皱现象。

优选地,所述压料气缸组件设有支撑座、压料气缸、压料气缸架和压料板;所述支撑座安装在所述送料机架上,所述压料气缸架安装在所述支撑座上;所述压料气缸安装在所述压料气缸架上;所述压料板与所述压料气缸连接,所述压料杆位于所述支撑座上方;当原材料由张力组件进入压料气缸组件后,原材料经支撑座和压料板之间穿过;根据原材料的厚度,压料气缸带动压料板运动,调整支撑座与压料板之间的距离略大于原材料厚度,使原材料经过压料气缸组件后完全延展开。

优选地,所述冲模机构设有冲模机、导向板组件和冲模机架;所述导向板组件设有第一导向板和第二导向板,所述第一导向板位于所述冲模机的进料端之前,所述第二导向板位于所述冲模机的出料端之后;所述导向板将冲模机两端的原材料定位,防止在冲模过程中原材料移位;所述冲模机对原材料冲压定型。

优选地,所述冲模机设有上增压气缸组件、上模滑动板、上支柱、模具底板、固定板、下模顶板、下支柱、顶杆和下气缸组件;所述固定板安装在所述冲模机架上,所述固定板上设有孔洞,所述固定板为长方形,所述上支柱的一端安装在所述固定板的上表面的四个角上,所述上增压气缸组件安装在所述上支柱的另一端;所述上模滑动板安装在所述上支柱上,所述上模滑动板与所述上支柱连接位置设有第一直线轴承;所述上增压气缸组件与所述上模滑动板连接;所述模具底板安装在所述固定板上,所述模具底板位于所述固定板和所述上模滑动板之间;所述下支柱的一端安装在所述固定板的下表面的的四个角上,所述下气缸组件安装在所述下支柱的另一端,所述下模顶板安装在所述下支柱上,所述下模顶板与所述下支柱连接位置设有第二直线轴承;所述顶杆一端与所述模具底板连接,所述顶杆另一端与所述下模顶板连接;所述顶杆由所述固定板的孔洞穿过;所述上增压气缸组件推动上模滑动板沿上支柱上下运动,将原材料挤压在上模滑动板和模具底板之间;所述下气缸组件对下模顶板施加向上作用力,所述下料顶板通过顶杆向所述模具底板施加向上作用力,防止上模滑动板与模具底板在挤压过程中模具底板移位。

优选地,所述导向板组件设有第一导向板和第二导向板;所述第一导向板设有支腿、平板、滑动块和蝶形螺母;所述支腿安装在所述固定板的左右两侧,所述平板安装在所述支腿上;所述平板上设有调整丝孔,所述滑动块上设有滑槽,所述蝶形螺母穿过所述调整丝孔和所述滑槽将滑动块固定在所述平板上;所述第一导向板与第二导向板结构一致;所述第一导向板安装在所述冲模机的进料端,所述第二导向板安装在所述冲模机的出料端;可以通过滑动块上的滑槽对两块滑动块之间的距离进行微调,也可以调整滑动块在平板上的调整丝孔的位置对两块滑动块之间的距离进行大幅度调整;根据原材料的宽度来调整两块滑动块之间的距离,使两块滑动块之间的距离略大于原材料的宽度,并且通过调整使原材料的经模具底板的正上方经过;第一导向板防止进料跑偏,第二导向板防止出料跑偏。

优选地,所述所述分切下料机构设有纵向分切组件、横向分切组件、拉料组件和下料机架;所述下料机架上设有导轨和下料槽,所述纵向分切组件、横向分切组件和拉料组件安装在所述导轨上;所述拉料组件对冲压后材料牵引前进,根据需要裁切工件长度牵引冲压后材料移动相应距离;所述纵向分切组件对冲压后材料纵向切割,所述横向分切组件对纵向切割后的材料横向切割;经所述纵向分切组件和横向分切组件切割后的材料成为独立的工件沿所述下料槽转移至指定位置。

优选地,所述纵向分切组件设有刀座、气缸、液压夹板、刀架、纵向切刀和切刀托板;所述刀座安装在所述导轨上;所述气缸的一端与所述刀座连接,所述气缸的另一端固定在所述下料机架上;所述液压夹板安装在所述刀座的两侧;所述刀架安装在所述刀座上;所述纵向切刀安装在所述刀架上,所述纵向切刀上设有刀片和滑轮;所述切刀托板安装在所述刀座上,所述切刀托板上设有切刀槽,所述刀片插入切刀槽内,所述滑轮位于切刀槽正上方;所述滑轮位于所述切刀前方;所述气缸可以推动刀座在所述轨道上移动;所述液压夹板将冲模后材料两侧压紧,使其紧贴切刀托板的上表面,并且在切刀前设置滑轮使需要切割的材料与切刀托板贴实,防止冲模后材料在切割过程中受力后位置发生变化,导致工件切坏的情况发生;纵向切刀和切刀托板可以是一个也可以是多个,具体根据需要纵向切割数量而定。

优选地,所述横向分切组件设有上气缸、下气缸、上气缸连接板、下气缸连接板、裁切导柱、底座、上刀座、下刀座、上刀、下刀、出料挡板和调节装置;所述下气缸连接板安装在所述导轨上;所述裁切导柱对称安装在所述下气缸连接板的两侧;所述底座、下刀座、上刀座、上气缸连接板自下而上依次安装在所述裁切导柱上;所述上刀安装在所述上刀座上;所述下刀安装在所述下刀座上;所述出料挡板安装在所述下刀座上,位于所述下刀下方;所述上气缸安装在所述上气缸连接板上,所述上气缸与所述上刀座连接;所述下气缸安装在所述下气缸连接板上,所述下气缸与所述下刀座连接;所述调节装置设有调整杆和调整支座;所述调整支座安装在所述下气缸连接板上,所述调节杆一端与所述底座连接,所述调节杆的另一端与所述调节支座连接;当需要切割材料经过横向分切组件时,上气缸推动上刀座沿裁切导柱向下移动,下气缸对下刀座施加向上的力,将下刀座托举,避免下刀收到上刀上下的力挤压后使下刀向下滑动,上刀和下刀将材料挤压裁切;出料挡板倾斜安装在所述下刀座上,切割后的工件可以沿出料挡板滑落至下料槽;调节装置可以对横向切刀为位置进行微调。

优选地,所述拉料组件设有拉料架、夹爪、伺服电机、连接板、丝杆和位移传感装置;所述拉料架安装在所述导轨上;所述夹爪安装在所述拉料架上;所述连接板一端与所述拉料架连接,所述连接板的另一端设有丝杆套,所述丝杆穿过所述丝杆套;所述丝杆一端固定在所述下料机架上,所述丝杆另一端与所述伺服电机连接;所述伺服电机安装在所述下料机架上;所述位移传感装置设有位移测量尺和感应片,所述位移测量尺安装在所述下料机架上,所述位移测量尺位于所述导轨的左侧,所述感应片的一端安装在所述连接板上,所述感应片的另一端与所述位移测量尺接触;所述夹爪将需要切割材料夹住,所述伺服电机带动所述丝杆旋转,进而通过连接板带动拉料架上的刀具沿轨道方向移动,位移传感装置记录夹爪的移动距离;根据需要裁切工件的长度对位移传感装置的运动距离参数进行设置,实现自动化裁切;所述夹爪的数量可以是一个也可以是多个,根据需要纵向切割的数量而定。

相对于现有技术的有益效果,本发明通过设置送料机构、冲模机构和分切下料机构;所述送料机构为将原材料拉伸,保证原材料表面平整,并确保物料输送速度稳定;所述冲模机构对原材料冲压成型;所述分切下料机构将冲压成型后材料分切为独立工件;相较于现有技术的先裁切再冲模,本发明先冲模再裁切,有效的解决了体积相对较低小的工件裁切后的原材料输送定位困难的问题,并且相对于对裁切后的原材料逐个冲模本使用新型先冲模再裁切效率更高。

附图说明

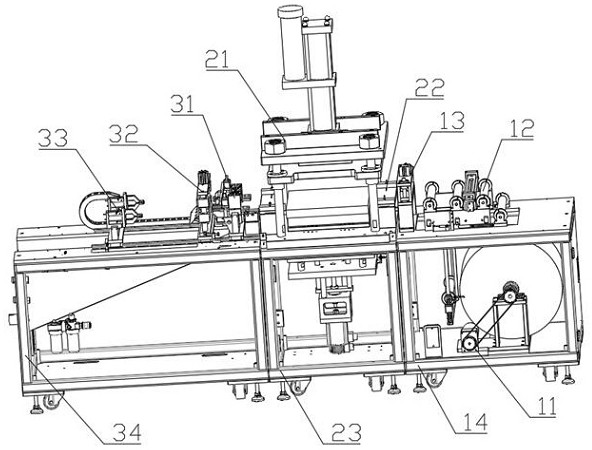

图1为本发明整体结构示意图;

图2为本发明张力组件结构示意图;

图3为本发明压料气缸组件结构示意图;

图4为本发明导向板结构示意图;

图5为本发明纵向分切组件结构示意图;

图6为本发明横向分切组件结构示意图;

图7为本发明拉料组件结构示意图;

图8为本发明位移传感装置结构示意图。

附图标记:

11、送料电机组件;12、张力组件;13、压料气缸组件;131、支撑座;132、压料气缸;133、压料气缸架;134、压料板;14、送料机架;21、冲模机;22、第一导向板;221、支腿;222、平板;223、滑动块;224、蝶形螺母;23、第二导向板;24、冲模机架;31、纵向分切组件;311、刀座;312、气缸;313、液压夹板;314、刀架;315、纵向切刀;316、切刀托板;32、横向分切组件;33、拉料组件;331、拉料架;332、夹爪;333、伺服电机;334、连接板;335、丝杆;336、位移传感装置;34、下料机架。

具体实施方式

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

下面结合附图对本发明作详细说明。

实施例1:如图1所示,一种锂电池外壳自动冲模机,设有送料机构、冲模机构和分切下料机构,所述送料机构设有送料电机组件11、张力组件12、压料气缸组件13和送料机架14;所述冲模机构设有冲模机21、导向板组件和冲模机架24;所述分切下料机构设有纵向分切组件31、横向分切组件32、拉料组件33和下料机架34。

原材料经送料电机组件11输送至张力组件12,张力组件12将原材料拉伸后输送至压料气缸组件13;原材料经压料气缸组件13后进入第一导向板21;原材料经第一导向板21后进入冲模机22,冲模机22对原材料冲压定形,冲压定型后材料进入第二导向板23;经过第二导向板23的原材料进入裁切机构由拉料组件33牵引冲模后材料前进,冲模后原材料依次经过纵向分切组件31和横向分切组件32切割为单独工件,单独工件沿下料槽滑落至指定位置。

实施例2:如图2所示,为了保证进入冲模机22的原材料表面平整,无褶皱,所以设置了压料气缸组件13,压料气缸组件设有支撑座131、压料气缸132、压料气缸架133和压料板134;所述支撑座131安装在所述送料机架14上,所述压料气缸架133安装在所述支撑座131上;所述压料气缸132安装在所述压料气缸架133上;所述压料板134与所述压料气缸132连接,所述压料板134位于所述支撑座131上方;当原材料由张力组件12进入压料气缸组件13后,原材料经支撑座131和压料板134之间穿过;根据原材料的厚度,压料气缸带动压料板运动,调整支撑座与压料板之间的距离略大于原材料厚度,使原材料经过压料气缸组件后平整无褶皱。

实施例3:如图3所示,为了防止原材料和冲模后的材料在输送过程中出现跑偏现象,所以设置了导向板组件,所述导向板组件设有第一导向板和第二导向板,所述第一导向板设有支腿221、平板222、滑动块223和蝶形螺母224;所述支腿221安装在所述固定板的左右两侧,所述平板222安装在所述支腿上;所述平板上设有调整丝孔,所述滑动块223上设有滑槽,所述蝶形螺母224穿过所述调整丝孔和所述滑槽将滑动块223固定在所述平板222上;所述第一导向板与第二导向板结构一致;可以通过滑动块上的滑槽对两块滑动块之间的距离进行微调,也可以调整滑动块在平板上的调整丝孔的位置对两块滑动块之间的距离进行大幅度调整;根据原材料的宽度调整两块滑动块之间的距离,使两块滑动块之间的距离略大于原材料的宽度,第一导向板调整进入冲模机的原材料的输送方向;第二导向板调整进入裁切机构的物料的输送方向。

实施例4:如图5至图7所示,为了将整版冲压的工件裁切为单独的小工件,所以设置了纵向分切组件31、横向分切组件32和拉料组件33;拉料组件33牵引需要裁切物料向前移动,纵向分切组件31根据需要裁切物料的宽度对物料纵向裁切,横向分切组件32对需要裁切物料横向裁切,最终将冲模后工件裁切为单独的工件。

实施例5:如图5所示,纵向分切组件31设有刀座311、气缸312、液压夹板313、刀架314、纵向切刀315和切刀托板316;气缸312可以推动刀座31在导轨上移动,对纵向切刀的位置进行调整,液压夹板313将需要冲模后材料压紧使其紧密贴合在切刀托板上,可以防止需要裁切材料在受力后出现移位现象而导致将进件切坏;根据需要纵向裁切的数量设置纵向切刀的数量,纵向切刀可以是一个也可以是多个。

实施例6:如图7和图8所示,为了实现工件切割长度的精确控制,所以设置了拉料组件33;拉料组件33设有拉料架331、夹爪332、伺服电机333、连接板334、丝杆335和位移传感装置336;拉料架331安装在所述导轨上,夹爪332安装在拉料架331上;连接板334连接拉料架331和丝杆335,伺服电机333带动丝杆335运动,丝杆335通过连接板334带动拉料架331上的夹爪332运动;根据需要裁切的物料长度,结合位移传感装置336设置拉料架331的运动轨迹,位移传感装置336传递信号至伺服电机333,使伺服电机333根据位移传感装置336设置的运动轨迹带动拉料架331运动;夹爪332将物料夹紧,使需要裁切物料随拉料架331一起运动,通过自动化手段精确控制工件的切割长度。

本发明的工作原理:送料电机组件带动原材料转动,使原材料进入张力组件,张力组件将原材料拉伸,拉伸后原材料输送至压料气缸组件,压料气缸组件将原材料压平,防止原材料由褶皱现象;原材料经过压料气缸组件后进入第一导向板,第一导向板对输送原材料的方向进行校正,使原材料进度冲模机,冲模机对原材料冲模成型,原材料冲模成型后进入第二导向板,第二导向板再次对冲模后材料的输送方向进行校正,防止冲模后材料进入裁切机构后因为位置偏移导致工件切坏的问题;冲模后载料进入裁切机构后拉料组件牵引其前进,纵向分切组件和横向分切组件分别对冲模后材料切割使之成为单独的工件;可以根据需要纵向切割的数量对纵向切刀和夹爪的数量进行调整;位移传感装置控制拉料架的运动轨迹,工件切割长度的控制可以通过调整位移传感装置的控制参数来调整。

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种锂电池外壳自动冲模机

- 锂电池自动冲模机边料自动分离装置