用于纯化溶剂的系统及方法

文献发布时间:2023-06-19 12:16:29

相关申请案之交叉引用

此申请案主张申请日为2018年11月20日的美国临时申请案第62/769,612号之优先权,其通过引用完整地在此并入本案。

技术领域

本公开涉及用于纯化溶剂(如,有机溶剂)的系统及方法。特别是,涉及一种可用于获得具有高纯度、低晶圆上粒子数及低晶圆上金属数的有机溶剂的系统及方法。

背景技术

半导体产业在电子组件之集成密度方面,由于组件尺寸持续的缩小而达到快速的改善。最后可将更多更小的组件集成到指定区域中。此等改善大部分是由于新的高精度及高分辨率处理技术之发展。

在高分辨率集成电路(ICs)的制造期间,各种处理液会与裸露的晶圆或覆膜晶圆接触。例如,精细的金属互连之制作,通常涉及在用复合液涂布基底材料以形成抗蚀膜之前,先用预湿液涂布该基底材料之程序。已知此等含有专有成份及各种添加物之处理液,是污染IC晶圆之来源。

推测即使微量的污染物混合进入此等化学液体,诸如晶圆预湿液或显影溶液中,所产生的电路图案亦可能会有缺陷。已知非常低位准的金属杂质的存在,低如1.0ppt,会干扰半导体器件之性能及稳定性。且视金属污染物之种类,可能会使氧化物之特性劣化、可能会形成不精确的图案、可能损害半导体电路的电气性能,此基本上会不利地影响制造产率。

杂质污染,如金属杂质、细粒、有机杂质、湿气等等可能在化学液体之制造的各阶段期间被引入化学液体中。例子包括下列情况:原料中存在杂质,或化学液体制造时产生的副产物或残留未反应的反应物,或从制造装置之表面或从用于运输、储存或反应之容器设备、反应容器等挣脱或萃取之外来物质。因此,减少或移除此等用于高度精密及超精细半导体电子电路之化学液体中的不溶性及可溶性污染物,是生产无缺陷ICs的基本保证。

在这方面,为形成制作超精细和极精密半导体电子电路时必不可少的高纯度化学液体,大幅地改善及严格地控制化学液体制程及系统的标准及质量是势在必行的。

发明内容

据此,为形成高精度集成电路,对超纯化学液体之要求及此等液体之质量改善及控制变得非常重要。针对质量改善及控制的具体关键因素包括:液体及晶圆上金属的减少、液体或晶圆上粒子数的减少、晶圆上瑕疵的减少及有机污染物的减少。全部此等关键因素均显示会受到纯化系统之必要准备及纯化过程之适当设计的影响。

鉴于以上,本公开特别提供一种纯化系统及一种使用该纯化系统来纯化溶剂(如,有机溶剂)之方法,供用于制备用于半导体制程之目标溶剂,其中产生了超纯的溶剂,该溶剂中之微粒数量及金属杂质数量控制在预定范围内且没有产生或引入未知及不想要的物质。因此,抑制了残留物和/或粒子缺陷之发生并改善了半导体晶圆之产率。

一方面,本公开之特征在于一种纯化有机溶剂的方法,其包括使有机溶剂通过纯化系统中的第一过滤器至包装站,以获得纯化的有机溶剂。所述第一过滤器包括过滤器外壳及在所述过滤器外壳内的至少一个过滤介质,且所述至少一个过滤介质具有至多约5nm的平均孔径。所述纯化系统包括所述第一过滤器、所述包装站及与所述第一过滤器及所述包装站流体连通的导管,且所述导管或所述过滤器外壳的内表面包括氟聚合物。

另一方面,本公开之特征在于一种纯化有机溶剂的方法,其包括使有机溶剂通过第一过滤器及第二过滤器,以获得纯化的有机溶剂。所述第一过滤器包括至少一个平均孔径至多约5nm且包含聚酰胺的过滤介质,且所述第二过滤器包括至少一个平均孔径至多约5nm且包含氟聚合物的过滤介质。

另一方面,本公开之特征在于一种系统,其包括(1)第一过滤器,包括过滤器外壳及在所述过滤器外壳内的至少一个过滤介质,且所述至少一个过滤介质具有至多约5nm的平均孔径;(2)包装站;及(3)与所述第一过滤器及所述包装站流体连通的导管。所述过滤器外壳及所述导管的内表面包括氟聚合物。

又一方面,本公开之特征在于一种系统,其包括(1)第一过滤器,其包括过滤器外壳及在该过滤器外壳内之至少一个过滤介质,其中该至少一个过滤介质具有至多约5nm之平均孔径且包括聚酰胺;及(2)与该第一过滤器流体连通的第二过滤器,其中所述第二过滤器包括过滤器外壳及在所述过滤器外壳内的至少一个过滤介质,及所述至少一个过滤介质具有至多约5nm的平均孔径且包括氟聚合物。

实施例可包括一或多个下列特征。

在一些实施例中,本文所述的方法可进一步包括:使所述有机溶剂通过与所述第一过滤器及所述包装站流体连通且位在其二者之间的第二过滤器,其中所述第二过滤器包括过滤器外壳及在所述过滤器外壳内的至少一个过滤介质,及所述第二过滤器中的至少一个过滤介质具有至多约5nm的平均孔径。在一些实施例中,所述第二过滤器的滤器外壳的内表面可包括氟聚合物。在一些实施例中,所述第二过滤器整体可由氟聚合物制成。

在一些实施例中,所述第一过滤器或所述第二过滤器中的至少一个过滤介质包括聚酰胺(如,尼龙)、聚烯烃(如,聚乙烯)、氟聚合物(如,聚四氟乙烯)或上述物质的共聚物。例如,所述第一过滤器中的至少一个过滤介质可包括尼龙,而所述第二过滤器中的至少一个过滤介质可包括聚四氟乙烯。

在一些实施例中,所述第一过滤器、所述第二过滤器或所述导管的内表面可包括聚四氟乙烯或聚四氟乙烯的共聚物。

在一些实施例中,所述第一过滤器可包括1至120个过滤介质,所述第二过滤器可包括1至30个过滤介质。

在一些实施例中,使所述有机溶剂通过所述第一过滤器至所述包装站,在至多约80°F之温度下进行。

在一些实施例中,本文所述的方法可进一步包括:使所述有机溶剂通过换热器,以便将所述有机溶剂的温度维持在至多约80°F下。

在一些实施例中,本文所述的方法可进一步包括:在使所述有机溶剂通过所述第一过滤器之前,先使所述有机溶剂通过第三过滤器,其中所述第三过滤器包括至少一个具有至多约200nm的平均孔径的过滤介质。在一些实施例中,本文所述的方法可进一步包括:在使所述有机溶剂通过所述第三过滤器之后,但在使所述有机溶剂通过所述第一过滤器之前,使所述有机溶剂通过第四过滤器,其中所述第四过滤器包括至少一个离子交换过滤介质。在一些实施例中,本文所述的方法可进一步包括:在使所述有机溶剂通过所述第四过滤器之后,但在使所述有机溶剂通过所述第一过滤器之前,使所述有机溶剂通过第五过滤器,其中所述第五过滤器包括至少一个具有至多约20nm的平均孔径的过滤介质。

在一些实施例中,本文所述的方法可进一步包括在将该有机溶剂递送至该包装站之前,先使该有机溶剂通过包括该第一过滤器的再循环回路循环至少二次。

在一些实施例中,该有机溶剂包含环己酮、乳酸乙酯、乙酸正丁酯、丙二醇甲醚、丙二醇甲醚乙酸酯、4-甲基-2-戊醇或碳酸丙烯酯。

附图说明

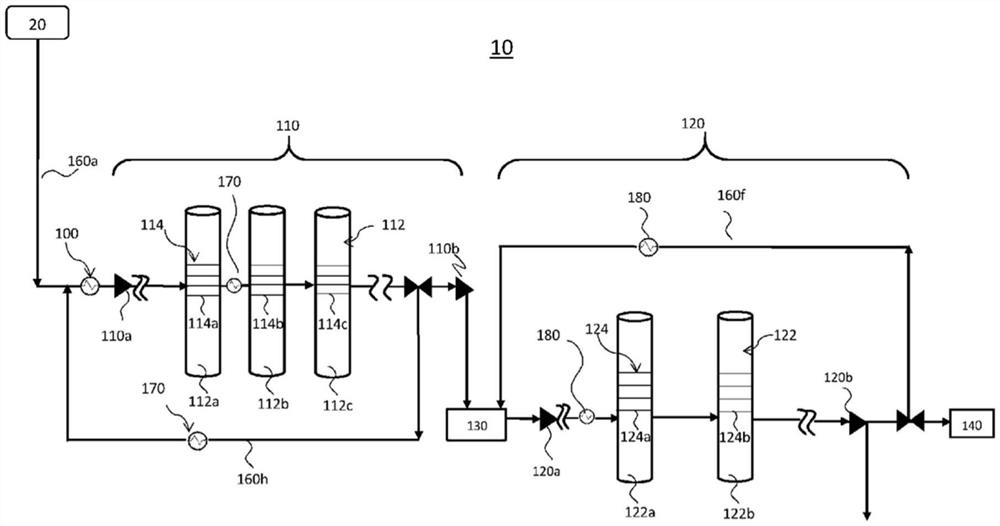

图1是根据本公开一些实施例的一种纯化有机溶剂的方法中所采用的纯化系统的例子的示意图。

具体实施方式

如本文之定义,所有表示的百分比,除非另有说明,否则应理解成占组合物总重量的重量百分比。除非另有说明,否则室温定义在约16与约27摄氏度(℃)之间。本文中所提及的术语“溶剂”,除非另有说明,否则意指单一溶剂、或二种或以上(如,三或四种)溶剂之组合。在本公开中,“ppm”意指“百万分之一”、“ppb”意指“十亿分之一”、及“ppt”意指“万亿分之一”。

概略而言,本公开之特征在于用于纯化溶剂(如,有机溶剂)之系统及方法。本文所提及的溶剂可用作晶圆处理溶液(诸如预湿液、显影溶液、漂洗溶液、清洗溶液或剥离溶液)或用于半导体制程中所使用的半导体材料之溶剂。

在用本公开之纯化方法处理之前,溶剂可能含有不良数量的污染物与杂质。在经过本公开之纯化方法处理该溶剂后,可从该溶剂中去除大量的污染物与杂质。在本公开中,处理前的溶剂亦称作“未纯化的溶剂。处理前的溶剂可为内部合成的或从供货商购得的。在本公开中,处理后的溶剂亦称作“纯化的溶剂”。“纯化的溶剂”可包括限制在预定范围内之杂质。

概略而言,本文中所提及的溶剂可包括至少一种(如,二种、三种或四种)有机溶剂。适合的有机溶剂之例子包括甲醇、乙醇、1-丙醇、异丙醇、正丙醇、2-甲基-1-丙醇、正丁醇、2-丁醇、叔丁醇、1-戊醇、2-戊醇、3-戊醇、正己醇、环己醇、2-甲基-2-丁醇、3-甲基-2-丁醇、2-甲基-1-丁醇、3-甲基-1-丁醇、2-甲基-1-戊醇、2-甲基-2-戊醇、2-甲基-3-戊醇、3-甲基-1-戊醇、3-甲基-2-戊醇、3-甲基-3-戊醇、4-甲基-1-戊醇、4-甲基-2-戊醇、2-乙基-1-丁醇、2,2-二甲基-3-戊醇、2,3-二甲基-3-戊醇、2,4-二甲基-3-戊醇、4,4-二甲基-2-戊醇、3-乙基-3-庚醇、1-庚醇、2-庚醇、3-庚醇、2-甲基-2-己醇、2-甲基-3-己醇、5-甲基-1-己醇、5-甲基-2-己醇、2-乙基-1-己醇、甲基环己醇、三甲基环己醇、4-甲基-3-庚醇、6-甲基-2-庚醇、1-辛醇、2-辛醇、3-辛醇、2-丙基-1-戊醇、2,6-二甲基-4-庚醇、2-壬醇、3,7-二甲基-3-辛醇、乙二醇、丙二醇、二乙醚、二丙醚、二异丙醚、甲基丁基醚、乙基丁基醚、丙基丁基醚、二丁醚、二异丁醚、甲基叔丁基醚、乙基叔丁基醚、丙基叔丁基醚、二叔丁基醚、二戊醚、二异戊醚、环戊基甲基醚、环己基甲基醚、溴甲基甲基醚、α,α-二氯甲基甲基醚、氯甲基乙基醚、2-氯乙基甲基醚、2-溴乙基甲基醚、2,2-二氯乙基甲基醚、2-氯乙基乙基醚、2-溴乙基乙基醚、(±)-1,2-二氯乙基乙基醚、2,2,2-三氟乙基醚、乙基乙烯基醚、丁基乙烯基醚、烯丙基乙基醚、烯丙基丙基醚、烯丙基丁基醚、二烯丙基醚、2-甲氧丙烯、乙基-1-丙烯醚、顺式-1-溴基-2-乙氧基乙烯、2-氯乙基乙烯基醚、烯丙基-1,1,2,2-四氟乙醚、辛烷、异辛烷、壬烷、癸烷、甲基环己烷、萘烷、二甲苯、乙苯、二乙苯、异丙苯、仲丁基苯、异丙基甲苯、双戊烯、丙酮酸甲酯、单甲醚、丙二醇单甲醚、丙二醇单乙醚、丙二醇单丙醚、丙二醇单甲醚乙酸酯、乳酸乙酯、甲氧基丙酸甲酯、环戊酮、环己酮、乙酸正丁酯、γ-丁内酯、二异戊醚、乙酸异戊酯、氯仿、二氯甲烷、1,4-二恶烷、己醇、2-庚酮、乙酸异戊酯、碳酸丙烯酯及四氢呋喃。

在一些实施例中,该溶剂是预湿液。预湿液之例子包括环戊酮(CyPe)、环已酮(CyH)、单甲醚、丙二醇单甲醚(PGME)、丙二醇单乙醚(PGEE)、丙二醇单甲醚乙酸酯(PGMEA)、丙二醇单丙醚(PGPE)及乳酸乙酯(EL)中之至少一个。在其它实施例中,该溶剂可为诸如乙酸正丁酯之显影溶液,或诸如4-甲基-2-戊醇(MIBC)之漂洗液。

在一些实施例中,该处理前或未纯化的有机溶剂可具有至少约95%(如,至少约96%、至少约97%、至少约98%或至少约99%)之纯度。在一些实施例中,由本文所述的方法获得之处理后或纯化的有机溶剂可具有至少约99.5%(如,至少约99.9%、至少约99.95%、至少约99.99%、至少约99.995%或至少约99.999%)之纯度。本文中所提及的“纯度”意指该溶剂占液体总质量的质量百分比。液体中该有机溶剂之含量可使用气相色谱-质谱联用仪(GCMS)测量。

在一些实施例中,本文中所述的溶剂之沸点,从提高半导体芯片的制造良率之角度,至多约200℃(如,至多约150℃)或至少约50℃(如,至少约100℃)。在本公开中,沸点意指在1个标准大气压下之沸点。

通常,处理前的有机溶剂中所含的杂质可包括金属杂质、粒子及其它,诸如有机杂质及湿气。

本文所述的金属杂质可为固体形式(如,金属单纯形(metal simplex)、含金属微粒之化合物等等)。常见的金属杂质之例子包括重金属,如铁(Fe)、铝(Al)、铬(Cr)、铅(Pb)及镍(Ni),及离子金属,诸如钠(Na)、钾(K)及钙(Ca)。依金属种类,金属杂质可能会降低氧化物之完整性、降解MOS栅极堆栈及减少器件的寿命。在经过本文所述的方法纯化之有机溶剂中,总微量金属含量较佳的质量在0至300ppt(如,0至150ppt)之预定范围内。

在本公开中,具有0.03μm或更大尺寸的物质称作“粒子”或“微粒”。粒子之例子包括粉尘、脏污、有机固体物质及无机固体物质。该粒子亦可包括胶态金属原子杂质。容易胶体化之金属原子类型没有特别限定,且可包括至少一种选自于由Na、K、Ca、Fe、Cu、Mg、Mn、Li、Al、Cr、Ni、Zn及Pb所构成之群组之金属原子。在经过本文所述的方法纯化之有机溶剂中,每1毫升的溶剂中具有0.03μm或更大尺寸之粒子的总量,较佳的在至多100个(如,至多80个、至多60个、至多50个、至多40个或至多20个)之预定范围内。使用光散射型液体粒子计数器计算液体介质中“粒子”之数量,并称作液体粒子数(LPC,liquid particle count)。

如本文所述,有机杂质与有机溶剂不同,指的是相对于含有该有机溶剂与该有机杂质之液体的总质量中,含量为5000质量ppm或更少之有机物质。有机杂质可为存在周遭空气中,甚至无尘室里面之挥发性有机化合物。有些有机杂质源自运输和储存设备,而有些存在起始原料中。有机杂质之其它例子包括有机溶剂合成时产生之副产物和/或未反应的反应物。

纯化的有机溶剂中有机杂质的总含量没有特别限定。从提高半导体器件之制造良率的角度,纯化的有机溶剂中有机杂质之总含量可为0.1至5000质量ppm(如,1至2000质量ppm、1至1000质量ppm、1至500质量ppm或1至100质量ppm)。在本文所述的溶剂中有机杂质的含量可使用气相色谱-质谱联用仪(GC-MS)测量。

图1是显示根据本公开之一些实施例之纯化系统之配置的示意图。如图1所示,纯化系统10包括供应单元20、第一过滤系统110、贮存箱130、第二过滤系统120及包装站140,其等全部彼此流体连通(如,通过一或多个导管)。

通常,供应单元20(如,箱)配置成可保存或递送起始材料(如,处理前或未纯化的有机溶剂)。该起始材料可经过纯化系统10处理,而产生或制得其中不要的污染物(如,微粒、有机杂质、金属杂质)之数量限定在预定范围内之纯化的有机溶剂。供应单元20之类型没有特别的限制,只要其可连续或间歇地供应该起始材料至纯化系统10之其它组件即可。在一些实施例中,供应单元20可包括材料接收箱、传感器,如液位计(未示出)、泵(未示出)和/或用于控制该起始材料之流动的阀(未示出)。图1中,纯化系统10包括一个供应单元20。然而,在一些实施例中,可为各种待纯化系统10处理之起始材料,(如,并联或串联)提供多个供应单元20。

纯化系统10可包括至少一个第一过滤系统110及至少一个第二过滤系统120。通常,第一过滤系统110进行起始材料(如,未纯化的有机溶剂)之初始过滤,以去除大部分的杂质和/或粒子,而第二过滤系统120进行后续的过滤,以去除剩余的杂质及细粒,以便获得超高纯度有机溶剂。

在一些实施例中,纯化系统10可选地包括温度控制单元100,用于设定或维持有机溶剂的温度在一特定温度范围内,使该有机溶剂在纯化过程期间大体维持在恒定的温度。如本文所述,温度控制单元可包括,但不限于,商用再循环加热/冷却单元、冷凝器或换热器,其可安装在例如纯化系统10之导管上。温度控制单元100可配置在例如供应单元20与第一过滤系统110之间。在一些实施例中,温度控制单元100可将该有机溶剂之温度设定在至多约80°F(如,至多约75°F、至多约70°F、至多约65°F或至多约60°F)和/或至少约30°F(如,至少约40°F、至少约50°F或至少约60°F)下。在一些实施例中,因为纯化系统10中所使用的泵会产生热并增加溶剂温度,所以纯化系统10可在适合的位置处包括额外的温度控制单元(诸如下文所述的单元170及180),以便将该溶剂之温度维持在一预定值下。

参考图1,第一过滤系统110可包括可选的温度控制单元100、供应口110a、一或多个(如,二个、三个、四个、五个或十个)过滤器112、流出口110b、可选的再循环导管160h及一或多个可选的温度控制单元170,其等全部彼此流体连通(如,通过一或多个导管)。

在一些实施例中,各过滤器112可包括过滤器外壳及在该过滤器外壳中之一或多个过滤介质114。例如,图1中所示的第一过滤系统110包括三个过滤器(即,112a、112b及112c),其各分别包括一或多个过滤介质114a、114b及114c。在一些实施例中,在第一过滤系统110中,过滤器112没有分隔外壳,且一或多个过滤介质114(如,114a、114b或114c)以无隔间方式配置。在其它实施例中,除了一或多个过滤器112外,第一过滤系统110还可包括其它纯化模块(未示出)。

参考图1,过滤器112a可包括一或多个过滤介质114a,过滤器112b可包括一或多个过滤介质114b,及过滤器112c可包括一或多个过滤介质114c,其中过滤介质114a、114b及114c可具有不同的功能或特性,且提供不同的纯化处理。在一些实施例中,分别装在相应的过滤器112(如,112a、112b及112c)中之某个过滤介质114(如,114a、114b及114c)可具有相同或相似的纯化功能、物化特性、孔径和/或结构材料。在一些实施例中,各过滤器112可独立地选自于由下列所构成之群组:粒子去除过滤器、离子交换过滤器及离子吸附过滤器。

在一些实施例中,过滤器112a中之过滤介质114a可为粒子去除过滤介质,用于从有机溶剂中去除相对大的粒子。在一些实施例中,过滤介质114a可具有至多约1000nm(如,至多约800nm、至多约600nm、至多约500nm、至多约400nm、至多约200或至多约150nm)和/或至少约50nm(如,至少约100nm、至少约150nm、至少约200nm或至少约250nm)之平均孔径。在以上范围内,其能够可靠地去除有机溶剂中所含的外来物质如杂质或凝聚物,同时防止后续过滤器(如,过滤器112b、112c、122a或122b)阻塞。在一些实施例中,过滤器122a可包括一个、二个、三个、四个、五个、六个及七个过滤介质114a。

适合该粒子去除过滤器之材料的例子包括氟聚合物(如,聚四氟乙烯(PTFE)、全氟烷氧基烷烃(PFA)或改性的聚四氟乙烯(MPTFE));聚酰胺树脂,诸如尼龙(如,尼龙6或尼龙66);聚烯烃树脂(包括高密度及超高分子量),诸如聚乙烯(PE)及聚丙烯(PP)。例如,粒子去除过滤器中之过滤介质可由至少一种选自于由下列所构成之群组之聚合物制成:尼龙、聚丙烯(包括高密度聚丙烯)、聚乙烯、聚四氟乙烯、四氟乙烯-全氟烷基乙烯基醚共聚物、聚酰亚胺及聚酰胺酰亚胺。由以上材料制成的过滤器能有效地去除可能导致残留缺陷和/或粒子缺陷之外来物质(如,具高极性之物质)及有效地降低化学液体中金属组份之含量。

在一些实施例中,过滤器112b中之过滤介质114b可为离子交换树脂膜,用以去除有机溶剂中之带电粒子和/或金属离子。本公开中所使用的离子交换树脂膜没有特别限定,且可使用包括具有适合的离子交换基团固定在树脂膜上之离子交换树脂之过滤器。此离子交换树脂膜之例子包括在树脂膜上具有化学改性的阳离子交换基团(诸如磺酸基团)之强酸性阳离子交换树脂。适合的树脂膜之例子包括该等含有纤维素、硅藻土、尼龙(具有酰胺基团之树脂)、聚乙烯、聚丙烯、聚苯乙烯、具有酰亚胺基团之树脂、具有酰胺基团与酰亚胺基团之树脂、氟树脂或高密度聚乙烯膜者。在一些实施例中,该离子交换树脂膜可为具有粒子去除膜与离子交换树脂膜整合一体的结构之膜。较佳的是其上带有化学改性的离子交换基团之聚伸烷基(如,PE或PP)膜。阳离子交换基团优选作为该离子交换基团。本公开中所使用之具有离子交换树脂膜之过滤器,可为具有金属离子去除功能的商购过滤器。可以根据离子交换效率以及过滤器的估计孔径小至约0.2μm(200nm)来选择这些过滤器。

在一些实施例中,过滤器112c中之过滤介质114c可为离子吸附膜,用以去除有机溶剂中相对小的粒子和/或金属离子。离子吸附膜可具有多孔膜材料且可具有离子交换功能。适合用于制造离子吸附膜之材料的例子包括,但不限于,纤维素、硅藻土、微过滤膜之薄膜材料如尼龙(具有酰胺基团之树脂)、聚乙烯(如,高密度聚乙烯)、聚丙烯、聚苯乙烯、具有酰亚胺基团之树脂、具有酰胺基团与酰亚胺基团之树脂、氟树脂、其中引入具有离子交换能力官能基之膜材料或类似物。该膜材料之形状的例子包括褶式、平膜型、中空纤维型、JP-ANo.2003-112060中所述的多孔体等等。作为要引入膜材料中之离子交换基团,优选使用阳离子交换基团、螯合物交换基团及阴离子交换基团中至少二种之组合,以便优化欲去除组份的洗脱及选择性。因为该离子吸附膜具多孔性,所以其亦能够去除一部分的细粒。

在一些实施例中,过滤介质114c可具有至多约100nm(如,至多约80nm、至多约60nm、至多约50nm、至多约40nm、至多约20或至多约15nm)和/或至少约5nm(如,至少约10nm、至少约15nm、至少约20nm或至少约25nm)之平均孔径。

不欲受理论之约束,但一般认为第一过滤系统110去除杂质之能力,可通过使用具有不同介质类型及不同孔径之过滤器优化。例如,在此第一过滤系统110中,过滤器112a可为具有一或多个平均孔径约200nm之聚丙烯介质之过滤器,过滤器112b可为离子交换过滤器,而过滤器112c可为具有一或多个平均孔径约20nm之尼龙介质之过滤器。

在一些实施例中,第一过滤系统110可选地包括再循环导管160h,形成用于使部分纯化的有机溶剂再循环回到第一过滤系统110并再次接受第一过滤系统110中之过滤器处理的再循环回路。在一些实施例中,温度控制单元170(如,换热器)可沿着再循环导管160h配置。在此实施例中,温度控制单元170可配置在至多约80°F(如,至多约75°F、至多约70°F或至多约65°F)和/或至少约30°F(如,至少约40°F、至少约50°F或至少约60°F)之温度下。如此,当该部分纯化的有机溶剂再循环回到第一过滤系统110时,其温度可维持在约80°F下或更低。在如图1所示的例子中,再循环导管160h配置在第一过滤系统110之流出口110b之上游侧。在一些实施例中,再循环导管160h可配置在流出口110b之下游侧。应可理解,可依需求在第一过滤系统110之各导管、流出口与供应口、供应单元20、及温度控制单元100处安装泵及阀。

如图1中所述的例子,纯化系统110可选地在过滤器112a与过滤器112b之间包括温度控制单元170(如,换热器),用以在将有机溶剂加载至过滤器112b中并于其中处理之前,使该有机溶剂之温度控制在至多约80°F(如,至多约75°F、至多约70°F或至多约65°F)和/或至少约30°F(如,至少约40°F、至少约50°F或至少约60°F)下。

亦应注意,温度控制单元170之位置并不限定在以上所示之例子。在一些实施例中,温度控制单元170可配置在过滤器112a之上游、过滤器112b与112c之间、或过滤器112c之下游。在此等实施例中,可在过滤器112a之下游,进入后续过滤器(如,过滤器112b和/或过滤器112c)之前安装或不安装另一温度控制单元。在过滤器112a之下游装配另一温度控制单元是可选的,条件是在过滤器112a与后续的过滤器(如,过滤器112b和/或过滤器112c)之间没有引入或设置可于该有机溶剂中再引入热能之工具或设备(如,泵)。

在一些实施例中,第一过滤系统110中之过滤器112可不包括过滤器外壳,且该一或多个过滤介质114在该第一过滤系统110中配置成无隔间的。例如,第一过滤系统110可为多阶系统,包括在第一过滤系统110内部串接在一起之可置换的过滤介质114(如,114a、114b及114c),该有机溶剂可像梯瀑一般通过过滤介质114(如,114a、114b及114c)。在此实施例中,温度控制单元170可配置在该有机溶剂会经过或像梯瀑一般通过之第一离子交换膜或离子吸附膜上游的任何位置。例如,假如第一过滤系统110在其供应口110a之下游依序容纳粒子去除过滤器A、粒子去除过滤器B、离子交换膜A、离子交换膜B及离子吸附膜A,则温度控制单元170可配置在粒子去除过滤器B与离子交换膜A之间,以便在该有机溶剂经过并接受该离子交换膜A以及后面的离子交换膜B与离子吸附膜A的处理之前,将该有机溶剂调整及控制在约80°F或更低之温度下。注意,以上例子仅供例示之目的,并无限制之意图。

如图1所示,纯化系统10亦包括一第二过滤系统120,其与贮存箱130及包装站140流体连通且介于其等之间。第二过滤系统120可包括供应口120a、一或多个(如,二个、三个、四个、五个或十个)过滤器122、流出口120b、再循环导管160f及一或多个可选的温度控制单元180,其等全部彼此流体连通(如,通过一或多个导管)。应可理解,可依需求在第二过滤系统120中之各导管、流出口与供应口及温度控制单元处安装泵及阀。

在一些实施例中,各过滤器122可包括过滤器外壳及在该过滤器外壳中之一或多个过滤介质124。例如,图1中所示的第二过滤系统120包括二个过滤器(即,122a及122b),其各分别包括一或多个过滤介质124a及124b。在一些实施例中,第二过滤系统120可仅包括一个过滤器(如,122a)。在一些实施例中,过滤器122可不具有分隔外壳,并且一或多个过滤介质124(如,124a及124b)在第二过滤系统120中以无隔间方式配置。在其它实施例中,除了一或多个过滤器122外,第二过滤系统120亦可包括其它纯化模块(未示出)。

参考图1,过滤器122a可包括一或多个过滤介质124a,过滤器122b可包括一或多个过滤介质124b,其中过滤介质124a及124b可具有不同的功能或特性且提供不同的纯化处理。在一些实施例中,分别装在相应的过滤器122(如,122a及122b)中之过滤介质124(如,124a及124b)可具有相同或相似的纯化功能、物化特性、孔径和/或结构材料。在一些实施例中,各过滤器122可独立地选自于由下列所构成之群组:粒子去除过滤器、离子交换过滤器及离子吸附过滤器。

在一些实施例中,过滤器122a中之过滤介质124a可为粒子吸附膜(如上文中有关过滤介质114c之说明),用以去除待纯化的有机溶液中之细带电粒子和/或金属离子。在一些实施例中,过滤介质124a可具有至多约10nm(如,至多约7nm、至多约5nm、至多约3nm或至多约1nm)和/或至少约1nm(如,至少约3nm或至少约5nm)之平均孔径。一般认为,过滤介质124a可进行筛选功能(如,去除细粒子)及离子交换功能(如,去除带电粒子和/或金属离子)。

适合用于过滤介质124a或124b之材料的例子包括聚酰胺(如,尼龙6或尼龙66之尼龙)、聚烯烃(如,聚乙烯或聚丙烯)、氟聚合物(如,聚四氟乙烯(PTFE)、全氟烷氧基烷烃(PFA)或改性的聚四氟乙烯(MPTFE))或其等之共聚物。在一些实施例中,过滤介质124a或124b可由非氟聚合物制成,如聚酰胺(如,尼龙)。

在一些实施例中,过滤器122a可包括至少一个(如,至少2个、至少3个、至少5个、至少10个、至少20个、至少30个、至少50或至少80个)和/或至多120个(如,至多110个、至多100个、至多90个、至多70个、至多50个或至多25个)过滤介质124a。

在一些实施例中,过滤器122b中之过滤介质124b(如,离子吸附膜)可具有与过滤器122a中之过滤介质124a相同的特征(如,相同的孔径),但其等由不同的材料制成。例如,在一些实施例中,当过滤器122a中之过滤介质124a由尼龙制成时,过滤器122b中之过滤介质124b可由氟聚合物(如,PTFE)制成。在一些实施例中,过滤器122b可包括至少一个(如,至少2个、至少3个、至少5个、至少10个、至少15或至少20)和/或至多30个(如,至多25个、至多20个、至多15个、至多10或至多5个)过滤介质124b。

不欲受理论之约束,但一般认为结合使用其中过滤介质124a及124b由不同材料制成的过滤器122a与122b,可使减少杂质、粒子及金属离子之作用最大化,以获得超高纯度有机溶剂。此外,不欲受理论之约束,但一般认为,在过滤介质124a是由尼龙制成,而过滤介质124b是由氟聚合物(如,PTFE)制成,或反之亦然,过滤介质124a及124b可具有相对较大的孔径(如,5nm),但仍具有比具较小孔径(如,3nm)但由不同材料(如,聚烯烃)制成之过滤介质好的过滤结果。

参考图1,第二过滤系统120包括再循环导管160f,形成用于使部分纯化的有机溶剂再循环回到贮存箱130并再次接受第二过滤系统120中之过滤器122处理的再循环回路。在一些实施例中,在纯化处理结束及将该有机溶剂递送到包装站140之前,使该部分纯化的有机溶剂再循环至少二次(如,至少三次、至少四次或至少五次)。在一些实施例中,不欲受理论之约束,但一般认为使部分纯化的溶剂再循环通过第二过滤系统120超过二次,可能无法进一步提高杂质的去除。在如图1所示之范例中,再循环导管160f配置在第二过滤系统120之流出口120b的下游侧。在其它范例中,再循环导管160f可配置在流出口120b之上游侧。

在一些实施例中,第二过滤系统120可在任一适合的位置处包括一或多个可选的温度控制单元180(如,换热器)。例如,温度控制单元180可沿着再循环导管160f配置。在一些实施例中,温度控制单元180可配置在供应口120a与过滤器122a之间、过滤器122a与122b之间、及过滤器122b与流出口120b之间。在一些实施例中,温度控制单元180可设定在至多约80°F(如,至多约75°F、至多约70°F或至多约65°F)和/或至少约30°F(如,至少约40°F、至少约50°F或至少约60°F)之温度下,如此可使在第二过滤系统120中之有机溶剂的温度维持在约80°F或更低之温度下。

在一些实施例中,过滤器122a及122b各包括过滤器外壳,其具有包括氟聚合物(如,PTFE、PFA或其组合)的内表面。例如,该氟聚合物可为形成在过滤器122a及122b的内表面上之涂层。在一些实施例中,假如过滤器122a或122b包括由氟聚合物制成之过滤介质,则整个过滤器122a或122b可由该氟聚合物制成。在一些实施例中,过滤器122a或122b与包装站140间之所有的设备(包括导管及阀,若有的话)的内表面可包括氟聚合物。不欲受理论之约束,但一般认为使用此设备(亦称作氟聚合物衬里设备)可大幅减少杂质(如,金属离子或有机杂质)再次引入纯化后的有机溶剂。

在一些实施例中,当纯化系统10之第二过滤系统120中包括过滤器122a与122b二者时,用于纯化系统10中之设备的至少一些(如,全部)组件(如,过滤器、温度控制单元、导管、阀、供应口或流出口)可由不含氟之材料制成(除氟聚合物过滤介质外)。此材料之例子包括不锈钢(包括电抛光或非电抛光不锈钢)。一般认为此系统相对便宜且可降低制造成本,同时仍能产生超高纯度有机溶剂。

在一些实施例中,包装站140可为移动储存箱(如,箱或罐车)或固定储存箱。在一些实施例中,包装站140可为氟聚合物衬里设备(如,其内表面可包括氟聚合物,如PTFE)。

本公开之特征还在于纯化溶剂(如,有机溶剂)之方法。概略而言,该纯化方法可包括使该溶剂通过第二过滤系统120中之一或多个(如,二或三个)过滤器(如,过滤器122a和/或122b)。例如,参考图1,利用纯化系统10,借由使从供应单元20而来之溶剂通过第一过滤系统110中之过滤器112,然后收集在贮存箱130中,及使从贮存箱130而来之溶剂通过第二过滤系统120中之过滤器122至包装站140,可纯化未纯化或处理前的溶剂(即,起始材料)。在一些实施例中,本文中所述的纯化方法可包括在将纯化的溶剂递送至包装站140之前,使溶剂通过再循环回路于第二过滤系统120(如,通过贮存箱130、过滤器122及再循环导管160f)中再循环至少一次(如,二次或三次)。在一些实施例中,本文中所述的纯化方法可包括在将该部分纯化的溶剂递送至贮存箱130之前,使该溶剂通过再循环回路于第一过滤系统110(如,通过过滤器112及再循环导管160h)中再循环至少一次(如,二或三次)。

在一些实施例中,该未纯化或纯化前的溶剂可包括含有选自于由下列所构成之群组之金属元素的有机溶剂:铁(Fe)、铬(Cr)、镍(Ni)及铅(Pb)。在一些实施例中,该处理前的溶剂中各金属组份之含量范围为约0.1至1000质量ppt(如,200至1000质量ppt、或500至1000质量ppt)。

参考图1,当处理前的溶剂到达温度控制单元(如,单元100或任何后面的温度单元,如单元170及180)时,该溶剂的温度可被调整至一预定的最佳温度范围(如,30°F至80°F、30°F至70°F、41°F至67°F、或50°F至65°F)。例如,该溶剂之温度可被调整至70°F、68.5°F或67.5°F。通常,该温度控制单元可在纯化系统10之一特定位置处(如,在过滤器之入口前)或整个纯化系统10,维持或调整溶剂之温度。

当经过第一及第二过滤系统110及120处理完后,从纯化的溶剂中检测到的粒子数及杂质数量控制在该预定范围内时,可产生超高纯度溶剂(如,含0.1至100质量ppt的金属组分,该金属组分选自于由铁(Fe)、铬(Cr)、镍(Ni)及铅(Pb)所构成之金属元素组)。之后,可将该超高纯度溶剂递送至包装站140或用于制造半导体对象之制程。

在一些实施例中,经过本文中所述的方法及系统纯化的溶剂可具有至少约99.5%(如,至少约99.9%、至少约99.95%、至少约99.99%、至少约99.995%或至少约99.999%)之纯度。在一些实施例中,经过本文中所述的方法及系统纯化的溶剂,在整个晶圆上可具有至多约500个(如,至多约450个、至多约400个、至多约350个、至多约300个、至多约250个、至多约200个、至多约150个或至多约100个)晶圆上粒子数。在一些实施例中,经过本文中所述的方法及系统纯化的溶剂,在整个晶圆上可具有至多约100个(如,至多约90个、至多约80个、至多约70个、至多约60个、至多约50个、至多约40个、至多约30个、至多约20或至多约10个)晶圆上金属数(如,晶圆上总金属数或晶圆上特定金属如Fe或Ni之金属数)。

将参考以下范例更详细地说明本公开,所述范例仅用于说明之目的,不应解释为限制本公开的范围。

实施例

OWPC及OWMC测量之概述

采集溶剂样本,然后将其插入晶圆涂布工具中。裸晶圆经样本涂布后,将该晶圆递送至激光检验系统进行检验。借由激光,激光检验系统会检测、计数、记录晶圆上各粒子的位置与尺寸,检测限为19nm。更具体地,计数目标包括具有19nm或更大尺寸的粒子。将数据用于制作晶圆地图并提供晶圆上总粒子数(OWPC,total on-wafer particle counts)。

之后将该晶圆递送至能量色散X射线(EDX,energy disperse X-ray)进行检验。使用EDX检验每个由激光检测系统报告的粒子,用于提供元素信息。所有被发现会产生任何金属信号之粒子均计数为金属粒子。具有金属信号粒子之总数合计报告为晶圆上金属粒子(OWMP,on-wafer metal particle)。

总微量金属测量之概述

使用ICP-MS(电感耦合等离子体质谱仪),测试各溶剂样本中之总微量金属浓度。使用Fujifilm开发的方法检验各样本中26种金属的存在情况,检测限是金属特异的,但一般的检测限在0.00010ppb至0.030ppb之范围内。之后加合各金属种类之浓度,得出总微量金属值(ppb)。

实施例一

环己酮是此实施例中纯化的溶剂。参考图1,使用下列四个纯化系统(即,系统1-4)纯化环己酮,其各包括第一过滤系统110及第二过滤系统120。在全部系统1-4中,第一过滤系统110包括200nm聚丙烯过滤器作为过滤器112a、离子交换过滤器作为过滤器112b、及20nm尼龙过滤器作为过滤器112c,但不包括任何再循环回路。系统1-4间之差异如下。

系统1中,第二过滤系统120于再循环回路中包括5nm尼龙过滤器(即,具有多个由尼龙制成且具有平均孔径为5nm之过滤介质之过滤器)作为过滤器122a、3nm PE过滤器(即,具有多个由聚乙烯制成且具有平均孔径为3nm之过滤介质之过滤器)作为过滤器122b,但不包括任何PTFE内衬设备或用于控制溶剂温度之温度控制单元。

在系统2中,第二过滤系统120于再循环回路中包括5nm尼龙过滤器作为唯一的过滤器(即,过滤器122a),包括PTFE内衬设备(即,PTFE内衬过滤器外壳,以及过滤器122a与包装站140间之PTFE内衬导管)及包括沿着再循环导管160f之温度控制单元180,用以将溶剂之温度控制低于80°F。

在系统3中,第二过滤系统120于再循环回路中包括5nm尼龙过滤器作为过滤器122a,及5nm PTFE过滤器(即,具有多个由PTFE制成且具有平均孔径为5nm之过滤介质之过滤器)作为过滤器122b,包括PTFE内衬设备(即,PTFE内衬过滤器外壳,以及过滤器122a与包装站140间之PTFE内衬导管)及包括沿着再循环导管160f之温度控制单元180,用以将溶剂之温度控制低于80°F。

在系统4中,第二过滤系统120于再循环回路中包括5nm尼龙过滤器作为过滤器122a,及5nm PTFE过滤器作为过滤器122b,仅包括不锈钢设备(即,全部设备均由不锈钢制成)及包括沿着再循环导管160f之温度控制单元180,用以将溶剂之温度控制低于80°F。

评估经由以上所述的系统1-4纯化的环己酮之特性(包括晶圆上粒子数、晶圆上总金属数、晶圆上铁数及总微量金属数)并总结于以下表1中。

表1

“饱和数”意指该系统有过多瑕疵,无法计数。

如表1所示,经系统1纯化的环己酮表现出相对高的晶圆上粒子数、晶圆上总金属数、晶圆上铁数及总微量金属数。惊人的是,经系统2、3或4纯化的环己酮表现出比系统1纯化的环己酮低很多的晶圆上粒子数、晶圆上总金属数、晶圆上铁数及总微量金属数。

实施例二

使用系统5-7纯化乳酸乙酯。系统5与实施例1中所述的系统1相同,但第二过滤系统120仅包括一个5nm尼龙过滤器。系统6与实施例1中所述的系统2相同。系统7与实施例1中所述的系统3相同。

评估经系统5-7纯化的乙酸乙酯之特性(包括晶圆上粒子数、晶圆上总金属数、晶圆上铁数、晶圆上镍数及总微量金属数)并总结于以下表2中。

表2

如表2所示,经系统5纯化的乙酸乙酯表现出相对高的晶圆上粒子数、晶圆上总金属数、晶圆上铁数、晶圆上镍数及总微量金属数。惊人的是,经系统6或7纯化的乙酸乙酯表现出比系统5纯化的乙酸乙酯低很多的晶圆上粒子数、晶圆上总金属数、晶圆上铁数、晶圆上镍数及总微量金属数。

虽然已经参考本发明之某些实施例详细地说明本发明,但应理解,修改及变化落在所述及主张的精神和范围内。

- 溶剂纯化用石墨烯薄膜及其制造方法、溶剂纯化系统

- 用于使源自弹性体共混物的生产的溶剂纯化的方法