一种双压电喷射阀控制器电路

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及点胶控制器技术领域,更具体的说,本发明涉及一种双压电喷射阀控制器电路。

背景技术

基于压电陶瓷喷射阀的精密高速点胶系统中,压电陶瓷喷射阀控制器至关重要。压电陶瓷喷射阀是最近点胶系统中兴起的新兴行业,基于压电陶瓷设计的喷射阀能实现快速精密点胶作业,比传统的电磁阀或者气动阀用于更广阔的应用环境和空间。

当前压电陶瓷驱动器方案常采用线性高压运算放大器,以及后级功放电路组成的线性放大电路,高压运算放大器成本昂贵,高速动态响应慢。另外一个控制器只能独立控制一支压电喷射阀,生产维护成本比较贵。

发明内容

为了克服现有技术的不足,本发明提供一种双压电喷射阀控制器电路,与传统的高压运算方放大器相比,有高快的相应速度和更低廉价格优势。

本发明解决其技术问题所采用的技术方案是:一种双压电喷射阀控制器电路,其改进之处在于,包括供电电路、压电喷射阀驱动电路以及中央处理器电路,所述的供电电路与中央处理器电路电性连接,该供电电路用于向各个电路提供电能;

所述的压电喷射阀驱动电路电性连接至中央处理器电路,中央处理器电路包括有主控MCU,压电喷射阀驱动电路包括半桥驱动器U18、MOS管Q21、MOS管Q22以及LC电路,所述MOS管Q21和MOS管Q22的栅极连接在半桥驱动器U18的驱动引脚上,MOS管Q21的漏极连接至电源供电端DC2,MOS管Q21的源极同MOS管Q22的漏极相连接后形成一公共端,所述LC电路的输入端与公共端相连接,LC电路的输出端为梯形波输出端PZT+;

所述的主控CPU输出互补PWM到半桥驱动器U18,驱动MOS管Q21和MOS管Q22的开关,经过LC电路后,形成驱动压电喷射阀的梯形波,并从梯形波输出端PZT+实现输出。

在上述的电路结构中,所述的中央处理器电路上连接有通讯电路,该通讯电路包括2通道隔离的RS232通讯模块,用于实现压电喷射阀控制器与点胶自动化平台之间的通信。

在上述的电路结构中,所述的电源供电端DC2经过稳压电路稳压后,提供稳压电源PZT-,压电喷射阀的压电陶瓷正极为梯形波输出端PZT+,提供梯形波,压电陶瓷负极为稳压电源PZT-,以增加压电陶瓷的输出力。

在上述的电路结构中,所述的稳压电路包括电阻R255、电容C185、稳压二极管Z6以及电容C186;

所述电源供电端DC2与电阻R255的一端相连接,电阻R255的另一端与稳压二极管Z6的负极端相连,电容C185的两端连接在稳压二极管Z6的正极端和负极端上;

所述稳压二极管Z6的负极端即为稳压电源PZT-的输出端,稳压电源PZT-与梯形波输出端PZT+之间设置有电容C180,稳压二极管Z6的正极端为电流采样端PZT-B-I,稳压电源PZT-的输出端与电流采样端PZT-B-I之间设置有电容C186,且电流采样端PZT-B-I与接地端之间设置有电阻R268。

在上述的电路结构中,所述MOS管Q21的栅极连接至半桥驱动器U18的驱动引脚HO上,MOS管Q22的栅极连接至半桥驱动器U18的驱动引脚LO上;且所述的公共端连接至半桥驱动器U18的VS引脚上;

所述MOS管Q22的源极同接地端之间设置有电阻R264,且MOS管Q22的源极即为电流采样端SHORT_B。

在上述的电路结构中,所述的压电喷射阀驱动电路与主控MCU之间还设置有ADC采样电路,该ADC采样电路连接至电流采样端SHORT_B。

在上述的电路结构中,所述的中央处理器电路上电性连接有光耦输入输出电路,该光耦输入输出电路包括4通道光耦输入电路和4通道光耦输出电路。

在上述的电路结构中,所述的中央处理器电路上电性连接有MOS加热控制电路,该MOS加热控制电路包括推挽电路、MOS管Q26以及加热棒;

所述推挽电路的输出端与MOS管Q26的栅极之间设置有电阻R65,所述的加热棒设置在MOS管Q26的漏极与电源VCC之间,MOS管Q26的源极与接地端之间设置有电阻R69。

在上述的电路结构中,所述的推挽电路包括三极管Q27、三极管Q25以及三极管Q28;

主控MCU的控制端与三极管Q27的基极相连接,三极管Q27的集电极分别同三极管Q25的基极和三极管Q28的基极电性连接,且三极管Q27的集电极与三极管Q25的集电极之间设置有电阻R64,三极管Q25的集电极连接至电源端口;

三极管Q27的发射极与三极管Q28的集电极接地,三极管Q27的集电极与发射极之间设置有电阻R71;

三极管Q25的发射极与三极管Q28的发射极相连接后,形成一输出端口,且该输出端口即为推挽电路的输出端;

所述三极管Q27与三极管Q25为NPN型三极管,三极管Q28为PNP型三极管。

在上述的电路结构中,所述的中央处理器电路上电性连接有存储器电路、温度采集电路、LED控制电路、显示屏控制电路以及压电喷射阀ID信息控制电路;

所述的存储器电路包括连接在主控CPU上的EEPROM存储器;

所述的温度采集电路包括ADC温度采集模块,主控MCU通过SPI的方式连接ADC温度采集模块;

所述的压电喷射阀ID信息控制电路包括单总线存储器,主控MCU通过与单总线存储器的通信,读取其ID值和实时存储点胶次数记录。

本发明的有益效果是:本发明使用PWM合成方式实现压电控制压电陶瓷的梯形波;同时一个控制器能独立控制两路压电陶瓷喷射阀。

附图说明

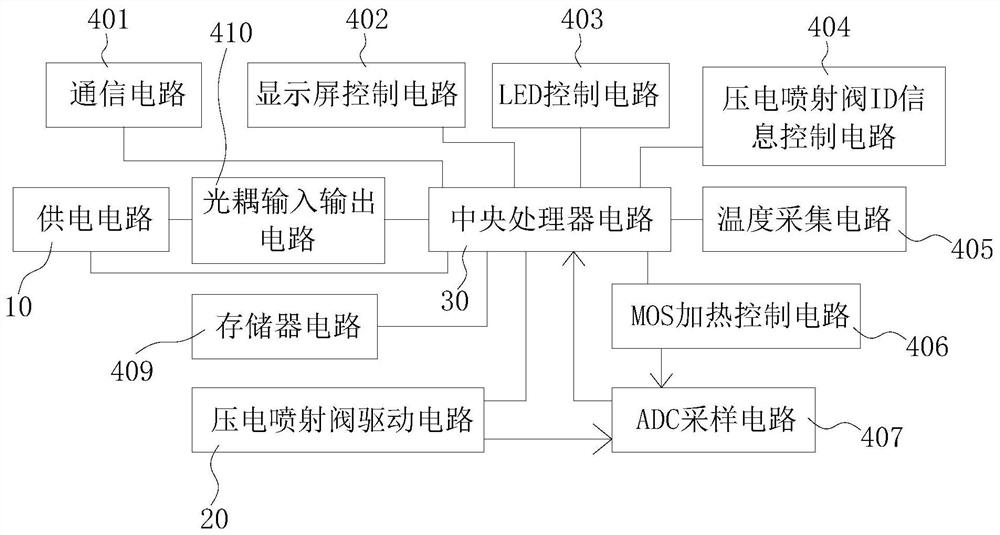

图1为本发明的一种双压电喷射阀控制器电路的电路原理图。

图2为本发明的通讯电路的实施例图。

图3、图4为本发明的光耦输入输出电路的实施例图。

图5为本发明的存储器电路的实施例图。

图6、图7为本发明的压电喷射阀驱动电路的实施例图。

图8为本发明的ACD采样电路的实施例图。

图9为本发明的MOS加热控制电路的实施例图。

图10、图11为本发明的温度采集电路的实施例图。

图12为本发明的压电喷射阀ID信息控制电路的实施例图。

图13为本发明的显示屏控制电路的实施例图。

图14为本发明的LED控制电路的具体实施例图,

具体实施方式

下面结合附图和实施例对本发明进一步说明。

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

参照图1所示,本发明揭示了一种双压电喷射阀控制器电路,具体的,该电路包括供电电路10、压电喷射阀驱动电路20以及中央处理器电路30,所述的供电电路10与中央处理器电路30电性连接,该供电电路10用于向各个电路提供电能;另外,还包括有与中央处理器电路30电性连接的通讯电路401、显示屏控制电路402、LED控制电路403、压电喷射阀ID信息控制电路404、温度采集电路405、MOS加热控制电路406、ADC采样电路407、压电喷射阀驱动电路408、存储器电路409以及光耦输入输出电路410;对于这种电路的具体结构和功能,将在下文中进一步的描述。

本发明的双压电喷射阀控制器电路是一个典型的SoC嵌入式控制系统,以32位高性能嵌入式微控制器位核心,外接各种传感器,输入输出设备,组成一个独立的电路控制系统。

结合图1、图6以及图7所示,所述的压电喷射阀驱动电路40820电性连接至中央处理器电路30,中央处理器电路30包括有主控MCU,主控MCU是整个控制器的核心部件,采用32位CORTEX-M4架构高性能嵌入式微控制器,片上资源丰富,集成了多路高速ADC功能单元、高级DMA定时器PWM输出单元、UART、SPI接口、以太网模块接口以及TFT控制器等模块,可实现人机交互操作功能,PWM高速调制信号输出,加热器恒温控制和过载保护,喷嘴位置校准,外部喷胶触发输入等功能。结合图7所示,压电喷射阀驱动电路40820包括半桥驱动器U18、MOS管Q21、MOS管Q22以及LC电路,所述MOS管Q21和MOS管Q22的栅极连接在半桥驱动器U18的驱动引脚上,MOS管Q21的漏极连接至电源供电端DC2,MOS管Q21的源极同MOS管Q22的漏极相连接后形成一公共端,所述LC电路的输入端与公共端相连接,LC电路的输出端为梯形波输出端PZT+;所述的主控CPU输出互补PWM到半桥驱动器U18,驱动MOS管Q21和MOS管Q22的开关,经过LC电路后,形成驱动压电喷射阀的梯形波,并从梯形波输出端PZT+实现输出。

进一步的,结合图6、图7所示,所述的电源供电端DC2经过稳压电路稳压后,提供稳压电源PZT-,压电喷射阀的压电陶瓷正极为梯形波输出端PZT+,提供梯形波,压电陶瓷负极为稳压电源PZT-,以增加压电陶瓷的输出力。图7中,所述的稳压电路包括电阻R255、电容C185、稳压二极管Z6以及电容C186;所述电源供电端DC2与电阻R255的一端相连接,电阻R255的另一端与稳压二极管Z6的负极端相连,电容C185的两端连接在稳压二极管Z6的正极端和负极端上;所述稳压二极管Z6的负极端即为稳压电源PZT-的输出端,稳压电源PZT-与梯形波输出端PZT+之间设置有电容C180,稳压二极管Z6的正极端为电流采样端PZT-B-I,稳压电源PZT-的输出端与电流采样端PZT-B-I之间设置有电容C186,且电流采样端PZT-B-I与接地端之间设置有电阻R268。

图7中,所述MOS管Q21的栅极连接至半桥驱动器U18的驱动引脚HO上,MOS管Q22的栅极连接至半桥驱动器U18的驱动引脚LO上;且所述的公共端连接至半桥驱动器U18的VS引脚上;所述MOS管Q22的源极同接地端之间设置有电阻R264,且MOS管Q22的源极即为电流采样端SHORT_B。

图5为压电喷射阀驱动电路40820的驱动模块电源的开关原理图,包括供电端DC1、供电端DC2、MOS管Q6以及三极管Q7,连接关系如图所示,采用全桥BUCK电路,其使用的电源DC1经过PMOS开关后连接到BUCK电路。当后端电路出现异常时,可以快速关闭电源进行保护,防止更严重的损坏发生。特别是BUCK电路出现异常短路时,可以进行有效的保护。

图6为压电喷沙发驱动电路的原理图,该方案中,采用半桥BUCK电路,主控MCU输出互补PWM到半桥驱动器U18,从而驱动两个MOS管开关,经过LC电路后,形成驱动压电喷射阀的梯形波PZT+。电源DCD2经过稳压后,提供一个稳压电源PZT-。压电喷射阀的压电陶瓷正极提供可调梯形波,负极提供一个稳定DC电源,这样能增加压电陶瓷的输出力。增加负电压后,在没有负压的同样的参数下,输出胶量更多,点胶效果更优。SHORT_B和PZT-B-I为电流采样信号,主控MCU通过运放放大器后,ADC实时采集数据;当达到报警阈值后,进行相关的保护处理。同时也对PTZ+和PTZ-的电压值实时采样监控,保证输出在理论值范围内。同时出现异常值时,进行报警处理。本实施例中,集成两路独立的压电喷射阀驱动电路40820,独立工作互不干涩,即使有一路出现故障不能工作,也不影响另外一路工作。

对于上述的ADC采样电路407,如图8所示,本发明提供了一具体实施例,ADC采样电路407设置在压电喷射阀驱动电路40820与主控MCU之间,该ADC采样电路407连接至电流采样端SHORT_B;主控MCU通过ADC采集电路,对相关参数进行采集处理,主要包括两路压电喷射阀的驱动模块的压电陶瓷正电压、负电压、正常工作电流、喷嘴校准电流、BUCK电路MOS电流、喷嘴加热块和胶桶加热电流采样。实时监测是否在合理范围内,当出现异常时进行异常处理。参照图8,信号经过电阻分压R77和稳压管D9后,通过RC滤波传到运算放大器U5D;经过相应的放大处理后,通过RC低通滤波器输入到主控MCU;采样值通过和设置阈值进行比较,再作出相应的处理。

对于所述的通讯电路401,如图2所示,本发明提供了一具体实施例,本实施例中,该通讯电路401包括2通道隔离的RS232通讯模块,用于实现压电喷射阀控制器与点胶自动化平台之间的通信,包括有通讯芯片U12。点胶自动化平台通过RS232通讯模块对控制器的相关参数设置,或者进行必要的信息查询;同时也可以通过RS232通讯模块对控制器进行软件升级;点胶自动化控制平台电气比较复杂,所以才用电气隔离的RS232通信模块。

结合图3、图4所示,对于所述的光耦输入输出电路410,本发明也提供了一具体实施例,光耦输入输出电路410包括4通道光耦输入电路和4通道光耦输出电路,图3即为4通道光耦输入电路的原理图,通过4通道光耦输入电路,接收自动化点胶系统硬件触发点胶和触发隐藏模式参数,其中2路用于第一个压电喷射阀的控制,另外两路用于第二个压电喷射阀的控制。使用硬件触发能满足相应快速点胶需求,此控制器使用在高速点胶系统内,需要快速响应点胶需求,否则点胶位置后滞后,从而影响点胶工艺。图4即为4通道光耦输出电路的原理图,其中2通道应用于两个压电喷射阀控制器发生告警时,产生告警信号到自动化平台,平台同时进行告警处理。另外两路应用于两个压电陶瓷温度控制环路,通过PID算法,对压电陶瓷的温度进行控制。

参照图5所示,对于所述的存储器电路409,本发明提供了一具体实施例,存储器电路409包括有存储芯片U13,控制内部采样EEPROM存储器对控制器的重要参数进行存储,主要有点胶参数存储,控制器点胶次数存储等重要参数存储备份。保存控制器在断电后,还能保存控制器的重要参数,特别是点胶参数,方便客户使用;不用每次给控制上电,都需要重新设置参数。

参照图9所示,对于所述的MOS加热控制电路406,本发明提供了一具体实施例,MOS加热控制电路406电性连接在中央处理器电路30上,该MOS加热控制电路406包括推挽电路、MOS管Q26以及加热棒;所述推挽电路的输出端与MOS管Q26的栅极之间设置有电阻R65,所述的加热棒设置在MOS管Q26的漏极与电源VCC之间,MOS管Q26的源极与接地端之间设置有电阻R69。

本实施例中,所述的推挽电路包括三极管Q27、三极管Q25以及三极管Q28;主控MCU的控制端与三极管Q27的基极相连接,三极管Q27的集电极分别同三极管Q25的基极和三极管Q28的基极电性连接,且三极管Q27的集电极与三极管Q25的集电极之间设置有电阻R64,三极管Q25的集电极连接至电源端口;三极管Q27的发射极与三极管Q28的集电极接地,三极管Q27的集电极与发射极之间设置有电阻R71;三极管Q25的发射极与三极管Q28的发射极相连接后,形成一输出端口,且该输出端口即为推挽电路的输出端;所述三极管Q27与三极管Q25为NPN型三极管,三极管Q28为PNP型三极管。

每支压电喷射阀都会配置一路喷嘴加热块和一路胶桶加热控制,在需要对胶水加热作用时使用。主控MCU通过控制三极管组成的推挽电路控制MOS管Q26的导通和断开,从而控制VCC电源对加热棒进行加热。通过PT1000和温度检测模块测试实际温度值反馈,主控MCU通过PID算法进行控制加热,从而保证加热的温度在需求值范围内。使用MOS控制加热,开关速度快,没有使用寿命要求,容易实现控制需求。

如图10、图11所示,对于温度采集电路405,本发明提供了一具体实施例,所述的温度采集电路405包括ADC温度采集模块,主控MCU通过SPI的方式连接ADC温度采集模块。本实施例中,有2路喷嘴加热块的温度、2路胶桶加热桶的温度以及2路压电喷射阀的陶瓷温度,一共有6路温度需要检测。主控MCU通过SPI的方式控制24bie的ADC温度采集模块,通过采样PT1000的数值,从而计算出被检测物体的温度。获得加热块和加热桶温度后,通过PID算法以及实际设定温度,通过控制MOS开关的方式对其进行加热控制。实时检测压电陶瓷的温度,当温度超过设定阈值后,进行报警处理,避免因温度过高损坏压电陶瓷。

结合图12所示,对于所述的压电喷射阀ID信息控制电路404,本发明提供了一具体实施例。每支压电喷射阀的压电陶瓷都是有使用寿命的,当超过使用寿命后,性能会变差,有可能影响到精密的点胶效果。压电喷射阀会使用点胶次数记录其使用寿命,当超过一定的点数后,需要更换压电陶瓷。另外每支压电阀都会有独一无二ID值,方便识别。根据上述需求,在每支压电喷射阀内部会内置单总线存储器,主控MCU会通过单总线电路与其通信,读取其ID值和实时存储点胶次数记录。

另外,对于显示屏控制电路402和LED控制电路403的具体结构,本发明还提供了具体的实施例。参照图13所示,即为显示屏控制电路402的具体实施例图,本方案中,使用串口电阻触摸显示屏,可以触发控制器点胶工作,设置相关的点胶参数,设置加热块和加热桶的温度以及开启加热;显示点胶次数,显示压电喷射阀的ID信息和点胶次数等等。通过触摸屏进行人机交互操作。选用尺寸为5.6英寸,800*400像素,颜色65K色的显示屏。采用干扰能力比较好的串口通信,不容易受到干扰而导致显示屏工作异常。

参照图14所示,即为LED控制电路403的具体实施例图,采用LED显示,主要方便人机交互,通过LED的亮灭或者闪烁状态,判断控制器的相关情况。一路控制器点胶开启LED,当LED从熄灭状态转为亮时,进行点胶,每打一个点亮一次。一路加热块或者加热桶加热指示,进行加热时指示灯亮。一路告警指示灯,当控制器出现告警时,此指示灯不停闪烁。通过三极管Q1控制LED2导通,提供足够的电流同时,保护主控的引脚不会因为走线长而受到干扰损坏。

上述的压电喷射阀为压电陶瓷阀,是喷射胶水的动作执行机构,内置压电陶瓷叠堆,在驱动电压的循环充放电情况下循环往复伸缩位移,驱动阀体机构进行开关阀动作,阀体内置一颗单线EEPROM芯片,连接到主控MCU上,用于记录该阀累积的喷胶点数量,并可写入产品序列号和出厂信息等内容,便于售后维护跟踪。

另外,供电电路10包括两路电源,AC220-DC12V低压电源用于主控MCU等低压小信号模块供电,另一路140V单电源用于压电陶瓷驱动模块供电。

通过上述的电路结构,本发明与现有技术相比,其具有以下的优势点:

(1)双阀控制器与点胶系统自动化平台连接的部分、触发点胶和告警信号以及RS232通信,均采用电气隔离的方式;避免点胶系统复杂的电气干扰到控制器导致工作异常;以前的方案采用直接电气连接方式,控制器会受到干扰而工作异常。

(2)压电喷射阀驱动采用半桥BUCK电路方式,与传统的高压运算方放大器相比,有高快的相应速度和更低廉价格优势;同时本发明设计为双阀驱动控制器,一个控制器能独立驱动两支压电喷射阀,可以代替两个单压电喷射阀控制器;在实际BOM成本和生产维护成本有了很大的节省;相比两个单阀控制器,体积减小很多,给点胶系统设计空间带来很大方便。

(3)相关的电压电流采样均使用主控MCU自动的ADC模块,且均采用运算放大器隔离的方式;避免采样信号出现高压异常时损坏主控MCU的ADC采样引脚;相比前期设计的采样是经过电阻分压后直接连接到主控MCU的ADC采样脚,有效地保护MCU的ADC采样引脚不被损坏。

(4)前期设计的对加热块加热采用DC 140V电源,并且采用继电器的方式。加热电压有可能会伤害到使用人员,另外继电器有使用寿命限制,且在开关时会出现振动现象。本次设计采用控制MOS管开关的方式来控制电源对加热块的加热,而且使用对人体安全的DC24V电源;在保证功能可靠稳定的同时,也保证了使用人员的安全性。

(5)采用来专门的PT1000采集的ADC实现对温度的采样,与传统的热电偶方案相比,采集的温度值更加稳定可靠,最小能做到±0.1℃精度,加热稳定能保持在±1℃误差。同时采用多路采集模块,一片IC,能完成8路的温度实时采集;主控MCU与采样IC采用SPI通信,数据传输快速且稳定。

(6)采用串口通信的电阻触摸屏代替前期设计的按键加黑白显示屏LCD方案;改善了人机交互体验,操作控制器更加简单和友好;同时减少了对主控MCU的使用,节约资源紧张的MCU端口;串口通信更加稳定,解决了前期因为主板有异常导致显示屏经常出现报白屏和乱码的问题。

以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 一种双压电喷射阀控制器电路

- 一种基于四杆放大机构的双压电喷射点胶阀及其喷胶方法