矿用卡车

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及矿山机械领域,具体而言,涉及一种矿用卡车。

背景技术

随着矿山机械自动驾驶技术的发展,为了保证安全,车载传感器成为其必不可少的技术支撑,特别是激光雷达的应用更是必不可少的:如何安装多线激光雷达以充分发挥多线激光雷达的优势、达到最佳的检测效果,从而实现矿山机械安全、经济的自动运行就十分重要了。

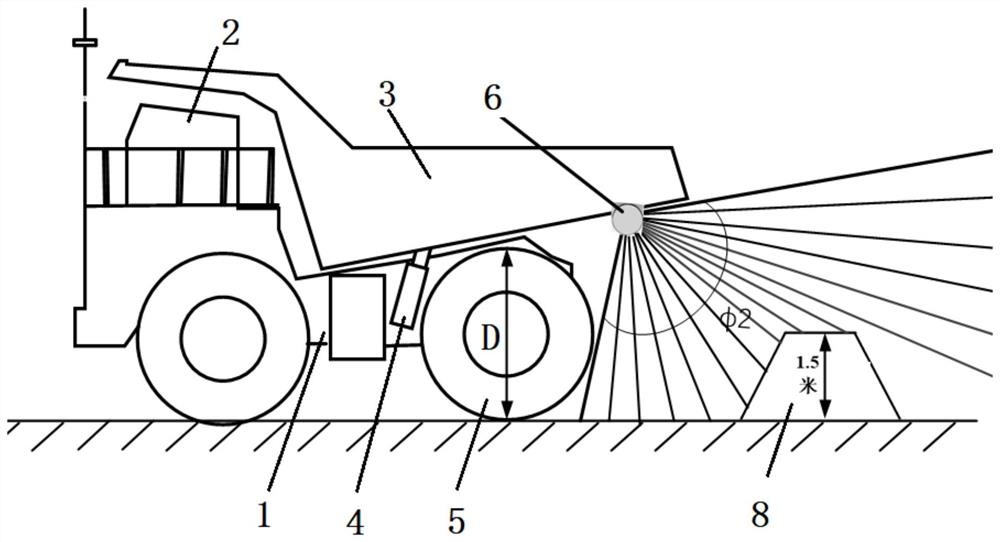

图1示出了一种相关技术的矿用卡车的结构示意图。图2示出了相关技术的矿用卡车的雷达探测范围的示意图。结合图1和图2所示,相关技术的矿用卡车包括车架1、安装在车架1上的驾驶室2和安装在驾驶室2的后方的货箱3。矿用卡车的体型庞大,其车轮5的直径D可到达3米。

矿用卡车的货箱3可相对于车架1翻转,以便于卸载货箱3中的物料。矿用卡车还包括用于驱动货箱3相对于车架1翻转的液压缸4。液压缸的一端与车架1连接,另一端与货箱3连接。

矿用卡车还包括用于探测矿用卡车的后方的后雷达6和用于探测矿用卡车的前方的前雷达7。

相关技术中的前雷达7和后雷达6的朝向均未水平方向,如图2所示,朝向未水平方向的后雷达6具有较大的盲区,矿用卡车上的多线激光式的雷达优势不能得到充分地发挥,矿用卡车无法实现矿山应用场景的自动运行需求,其主要具有以下的缺点:

①在自动驾驶矿用卡车后部,无法可靠检测到轮胎正后方挡墙的形状和完整性;

②自动驾驶矿用卡车后部运行区域检测盲区较大,检测效果不可靠,特别是后部轮胎正后方的区域更是无法检测到;

③自动驾驶矿用卡车后部高程数据信息贫乏。

发明内容

本发明旨在提供一种矿用卡车,以改善相关技术中存在矿用卡车的雷达探测装置的盲区较大的问题。

根据本发明实施例的一个方面,提供了一种矿用卡车,矿用卡车包括:

车架;

货箱,安装在车架上;

第一雷达探测装置,安装在货箱的下方,并朝向货箱的后下方。

在一些实施例中,包括两个第一雷达探测装置,两个第一雷达探测装置对称地布置在车架的宽度方向的中心的两侧,且两个雷达探测装置的探测部分别朝向中心的两侧。

在一些实施例中,第一雷达探测装置包括8线以上激光雷达。

在一些实施例中,矿用卡车还包括第二雷达探测装置,第二雷达探测装置在车架的宽度方向上位于两个第一雷达探测装置之间,第二雷达探测装置的探测部朝向货箱的后下方。

在一些实施例中,第二雷达探测装置低于第一雷达探测装置。

在一些实施例中,

第二雷达探测装置的探测部的朝向与平行于车架的长度方向的竖直平面的夹角在正5度和负5度之间。

在一些实施例中,

第二雷达探测装置包括16线以上激光雷达。

在一些实施例中,第一雷达探测装置包括16线以上激光雷达。

在一些实施例中,矿用卡车还包括第二雷达探测装置,第二雷达探测装置在车架的宽度方向上位于两个第一雷达探测装置之间,第二雷达探测装置的探测部的朝向为水平方向。

在一些实施例中,第二雷达探测探测装置为单线激光雷达。

在一些实施例中,第一雷达探测装置在车架的宽度方向上位于车架的中部。

在一些实施例中,第一雷达探测装置包括128线以上激光雷达。

应用本发明的技术方案,相对于现有技术中的雷达探测装置的探测部水平朝向的技术方案,本发明的第一雷达探测装置能够发现其后方比较低矮的障碍物,因此改善了相关技术中存在的雷达探测装置的盲区较大的问题。

通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

为了更清楚地说明本发明实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1示出了相关技术的矿用卡车的结构示意图;

图2示出了相关技术的矿用卡车的雷达探测装置的探测范围的示意图;

图3示出了的发明的第一实施例的矿用卡车的结构示意图;

图4示出了的发明的第一实施例的矿用卡车的纵截面的结构示意图;

图5示出了的发明的第一实施例的矿用卡车的俯视的结构示意图;

图6示出了的发明的第一实施例的矿用卡车的后视的结构示意图;

图7示出了的发明的第二实施例的矿用卡车的结构示意图;

图8示出了的发明的第二实施例的矿用卡车的俯视的结构示意图;

图9示出了的发明的第二实施例的矿用卡车的后视的结构示意图;

图10示出了的发明的第三实施例的矿用卡车的结构示意图;

图11示出了的发明的第三实施例的矿用卡车的俯视的结构示意图;以及

图12示出了的发明的第三实施例的矿用卡车的后视的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例一

结合图3至6所示,本实施例的矿用卡车包括车架1、安装在车架1上的驾驶室2和安装在驾驶室1的后方的货箱3。矿用卡车的体型庞大,其车轮5的直径D可到达3米。

矿用卡车的货箱3可相对于车架1翻转,以便于卸载货箱3中的物料。矿用卡车还包括用于驱动货箱3相对于车架1翻转的液压缸4。液压缸的一端与车架1连接,另一端与货箱3连接。

本实施例的矿用卡车为自动驾驶式车辆。矿用卡车还包括用于探测其周围的障碍物的第一雷达探测装置6,第一雷达探测装置6安装在货箱3的下方,并朝向货箱3的后下方。

相对于现有技术中的雷达探测装置的探测部水平朝向的技术方案,本实施例的第一雷达探测装置能够发现其后方比较低矮的障碍物,因此改善了相关技术中存在的雷达探测装置的盲区较大的问题。

如图6所示,本实施例的矿用卡车包括两个第一雷达探测装置6,两个第一雷达探测装置6对称地布置在车架1的宽度方向的中心的两侧,且两个雷达探测装置6的探测部分别朝向中心的两侧。

矿用卡车还包括第二雷达探测装置7,第二雷达探测装置7在车架1的宽度方向上位于两个第一雷达探测装置6之间,第二雷达探测装置7的探测部朝向货箱3的后下方。

第二雷达探测装置7低于第一雷达探测装置6。

第二雷达探测装置7的探测部的朝向与平行于车架1的长度方向的竖直平面的夹角在正5度和负5度之间。

在本实施例中,第一雷达探测装置6包括8线以上激光雷达,例如8线、16线、32线、64线以及128线激光雷达等。第二雷达探测装置7包括16线以上激光雷达,例如16线、32线、64线以及128线激光雷达等。

至少包含3个多线激光雷达,其中2个多线为8线以上激光雷达(也即第一雷达探测装置6),另一个多线为16线以上激光雷达(第二雷达探测装置)。

2个8线以上激光雷达安装在自动驾驶矿用卡车货箱3正后方底部,采用竖直倾斜的安装方式(雷达扫描线重点对准轮胎行驶正后方);其中1个8线以上激光雷达朝左下方照射,用于探测自动驾驶矿用卡车左后轮正后方目标信息,另一个8线以上激光雷达朝右下方照射,用于探测自动驾驶矿用卡车右后轮正后方目标信息。

根据自动驾驶矿用卡车在矿山施工任务的实际需求,其后部激光雷达的主要作用是能可靠地检测到后部轮胎正后方的挡墙8、挡墙缺失。挡墙作为自动驾驶矿用卡车一道连续的作业线,存在外因使得挡墙缺失,使得自动驾驶矿用卡车在倒车卸载时出现危险;此发明的传感器货箱底部竖装方式刚好满足了上述检测需求,通过后部两个8线以上激光雷达的实时扫描,可以实现对自动驾驶矿用卡车后轮正后方挡墙外形、挡墙缺失可靠检测,从而引导自动驾驶矿用卡车的精准安全泊车。

1个16线以上激光雷达水平安装在自动驾驶矿用卡车后部灯架总成上,用于探测自动驾驶矿用卡车正后方中间区域的目标信息,用以弥补两个8线以上激光雷达在卡车正后方中部的探测盲区,可以实现对自动驾驶矿用卡车后轮正后方中部挡墙外形、挡墙缺失;检测信息包括目标的距离、角度、位置、速度等信息,配合两个8线以上激光雷达实现3D模型的建立,从而实现对车辆后部行驶环境的感知。

1.1、自动驾驶矿用卡车后部2个8线以上激光雷达的安装方式、安装位置的确定

1.1.1后部2个8线以上激光雷达传感器的安装位置的确定

根据自动驾驶矿用卡车在矿山施工任务的实际需求,自动驾驶矿用卡车除了在装载点及卸载点有倒车的需求,其在运输过程中极少会有倒车的可能,且倒车速度相对也非常慢;另外,在装载点或卸载点倒车时一般也不会有动态障碍物(除了装载用的挖机铲斗),所以后部激光雷达的主要作用:

①可靠地检测到后部的挡墙,引导自动驾驶矿用卡车精准泊车:挡墙高度在1.5米左右,相对矿用卡车较矮,不仅要满足挡墙高度方向的可靠检测,更重要的是要满足自动驾驶矿用卡车后轮正后方处的挡墙完整性;

②可靠地检测到后部障碍物,特别是影响自动驾驶矿用卡车运行的,后轮后退运行轨迹上的障碍物,如50cm×50cm以上的矿石、有人车辆等,以确保自动倒车时的安全;

本发明的自动驾驶矿用卡车后部2个8线以上激光雷达,竖装方式(雷达顶面与水平路面及车前脸所在的平面均近似垂直)安装在货箱正后方底部,刚好满足了上述需求,如图3所示,最理想的安装位置应该分别在左后与右后轮胎的正上方,但考虑到轮胎辐射区域容易扫泥,从而污染激光雷达,故将两个8线以上激光雷达安装在货箱后部的中间区域(如图3、图6),1个8线以上激光雷达朝左下方照射,另一个8线以上激光雷达朝右下方照射,竖装多线激光雷达在垂直方向上的扫描角度为ф2,完全可以覆盖自动驾驶矿用卡车后部的区域,相比于非货箱底部的安装方式(参考图2),车体后轮正后方的盲区要小的多,高程数据更加丰富可靠,故本发明采用在自动驾驶矿用卡车货箱尾部底部中间区域以竖直方式安装8线以上激光雷达;

1.1.2后部货箱底部8线以上激光雷达安装数量的确定

竖直方向分析:通过1.1.1的分析可知,竖装8线以上激光雷达在垂直方向上的扫描角度ф2,完全可以满足高度方向上挡墙及障碍物的可靠检测,所以从竖直方向来说,后部1个激光雷达即可满足要求;

水平方向分析:从图6可以看出,其水平方向上的扫描范围(图6中[15][16]所示),比竖直方向上扫描角度ф2要小很多,而自动驾驶矿用卡车较宽,水平方向上无法覆盖自动驾驶矿用卡车轮胎后部区域;所以从水平方向来说,后部需安装2个多线激光雷达分别扫描左右后轮的区域才可满足要求;

综上所述,自动驾驶矿用卡车后部要竖直安装2个激光雷达。

1.2、自动驾驶矿用卡车后部1个16线以上激光雷达的安装方式、安装位置的确定

所述1个16线以上激光雷达用于探测所述自动驾驶矿用卡车正后方中间区域的目标信息,用以弥补货箱底部两个8线以上激光雷达在卡车正后方中部的探测盲区,实现对自动驾驶矿用卡车后轮正后方中部挡墙外形、挡墙缺失的可靠检测;由于需要检测的范围较大,雷达安位置的视角要开阔,根据实际的应用检测,安装在自动驾驶矿用卡车后部灯架总成上效果最佳。所述1个16线以上激光雷达,如图4、图5所示,采用水平方式(雷达顶面与水平路面近似平行)安装在灯架总成上,ф31根据实际的检测效果适当调整,刚好满足了上述需求,ф4完全可以将两个8线以上激光雷达在两轮胎之间的盲区弥补上,故此位置增加一个16线以上激光雷达可以满足要求,完美实现对自动驾驶矿用卡车后轮正后方中部挡墙外形、挡墙缺失的可靠检测;检测信息包括目标的距离、角度、位置、速度等信息,配合两个8线以上激光雷达实现3D模型的建立,从而实现对车辆后部行驶环境的感知。

实施例二:

如图7至9所示,本实施例的矿用卡车与实施例一的不同在于:第一雷达探测装置6包括16线以上激光雷达。第二雷达探测探测装置7为单线激光雷达,第二雷达探测装置7在车架1的宽度方向上位于两个第一雷达探测装置6之间,第二雷达探测装置7的探测部的朝向为水平方向。

矿用卡车包括至少包含2个多线激光雷达、一个单线激光雷达,其中2个多线为16线以上激光雷达。

2个16线以上激光雷达安装在自动驾驶矿用卡车货箱正后方底部,采用竖直倾斜的安装方式(雷达扫描线重点对准轮胎行驶正后方);其中1个16线以上激光雷达朝左下方照射,用于探测自动驾驶矿用卡车左后轮正后方目标信息,另一个16线以上激光雷达朝右下方照射,用于探测自动驾驶矿用卡车右后轮正后方目标信息。根据自动驾驶矿用卡车在矿山施工任务的实际需求,其后部激光雷达的主要作用是能可靠地检测到后部轮胎正后方的挡墙、挡墙缺失。挡墙作为自动驾驶矿用卡车一道连续的作业线,存在外因使得挡墙缺失,使得自动驾驶矿用卡车在倒车卸载时出现危险;此发明的传感器货箱底部竖装方式刚好满足了上述检测需求,通过后部两个16线以上激光雷达的实时扫描,可以实现对自动驾驶矿用卡车后轮正后方挡墙外形、挡墙缺失的可靠检测,从而引导自动驾驶矿用卡车的精准安全泊车。

1个单线激光雷达安装在安装在自动驾驶矿用卡车的后桥检修门下部,用于探测自动驾驶矿用卡车正后方区域的目标信息,用以弥补两个16线以上激光雷达在卡车正后方中部的探测盲区,结合货箱底部两个16线以上激光雷达的点云信息,从而实现自动驾驶矿用卡车后部环境3D模型的建立,可以实现对自动驾驶矿用卡车正后方挡墙外形、挡墙缺失、可能出现的挖机铲斗的位置可靠检测,实现3D模型的建立;检测信息包括目标的距离、角度、位置、速度等信息,从而实现对车辆后部行驶环境的感知。

2.1、自动驾驶矿用卡车后部2个16线以上激光雷达的安装方式、安装位置的确定

2.1.1后部2个16线以上激光雷达传感器的安装位置的确定

参考1.1.1,后部激光雷达的主要作用:

①可靠地检测到后部的挡墙,引导自动驾驶矿用卡车精准泊车

②可靠地检测到后部障碍物,特别是影响自动驾驶矿用卡车运行的,后轮后退运行轨迹上的障碍物,如50cm×50cm以上的矿石、有人车辆等,以确保自动倒车时的安全;

本发明的自动驾驶矿用卡车后部2个16线以上激光雷达,竖装方式(雷达顶面与水平路面及车前脸所在的平面均近似垂直)安装在货箱正后方底部,刚好满足了上述需求,如图7所示,最理想的安装位置应该分别在左后与右后轮胎的正上方,但考虑到轮胎辐射区域容易扫泥,从而污染激光雷达,故将两个16线以上激光雷达安装在货箱后部的中间区域(如图7、图9),1个16线以上激光雷达朝左下方照射,另一个16线以上激光雷达朝右下方照射,竖装多线激光雷达在垂直方向上的扫描角度为ф5,完全可以覆盖自动驾驶矿用卡车后部的区域,相比于非货箱底部的安装方式(参考图2),车体后轮正后方的盲区要小的多,高程数据更加丰富可靠,故本发明采用在自动驾驶矿用卡车货箱尾部底部中间区域以竖直方式安装16线以上激光雷达;

2.1.2后部货箱底部16线以上激光雷达安装数量的确定

竖直方向分析:通过2.1.1的分析可知,竖装16线以上激光雷达在垂直方向上的扫描角度ф5,完全可以满足高度方向上挡墙及障碍物的可靠检测,所以从竖直方向来说,后部1个激光雷达即可满足要求;

水平方向分析:从图9可以看出,其水平方向上的扫描范围(图9中[25][26]所示)虽然比8线激光雷达要大一些,但是比竖直方向上扫描角度ф5要小很多,而自动驾驶矿用卡车较宽,水平方向上无法覆盖自动驾驶矿用卡车轮胎后部区域;所以从水平方向来说,后部需安装2个多线激光雷达分别扫描左右后轮的区域才可满足要求;

综上所述,自动驾驶矿用卡车后部要竖直安装2个激光雷达。

2.2、自动驾驶矿用卡车后部1个单线激光雷达的安装方式、安装位置的确定

所述1个单线激光雷达主要用于探测所述自动驾驶矿用卡车正后方中间区域的挡墙信息,用以弥补货箱底部两个16线以上激光雷达在卡车正后方中部的探测盲区,实现对自动驾驶矿用卡车后轮正后方中部挡墙外形、挡墙缺失;由于单线激光雷达的扫描面是一个水平面,若需要检测的距离较远处的挡墙:①需要单线雷达扫描面尽可能的水平,且视角要开阔②安装高度h3要小于挡墙的三分之二,以保证对挡墙完整性的准确检测;根据实际的应用检测,采用水平安装方式(雷达扫描面与水平路面近似平行),安装在自动驾驶矿用卡车后桥检修门正中间底部效果最佳,且h3≈0.85米,远小于挡墙1.5米的高度。所述1个单线激光雷达,如图7、图8、图9所示,刚好满足了上述需求,完美实现对自动驾驶矿用卡车后轮正后方挡墙外形、挡墙缺失的可靠检测;检测信息包括目标的距离、角度、位置、速度等信息,配合两个16线以上激光雷达实现3D模型的建立,从而实现对车辆后部行驶环境的感知。

实施例三

结合图10至12所示,本实施例与实施例一的不同在于:

矿用卡车仅包括一个第一雷达探测装置6。第一雷达探测装置(6)在车架(1)的宽度方向上位于车架(1)的中部。第一雷达探测装置(6)包括128线以上激光雷达。

本实施例的矿用卡车包括至少包含1个广角多线激光雷达,此激光雷达为128线及以上激光雷达。

1个广角激光雷达安装在自动驾驶矿用卡车货箱正后方底部,采用竖直安装方式朝正下方照射,用于探测自动驾驶矿用卡车正后方目标信息。根据自动驾驶矿用卡车在矿山施工任务的实际需求,其后部激光雷达的主要作用是能可靠地检测到后部轮胎正后方的挡墙、挡墙缺失及车体后部可能存在的有人车。此发明的广角多线激光雷达不管是在水平方向上还是在竖直方向上,扫描角度都足够大,在货箱底部竖装方式安装完全可以满足了上述检测需求,通过后部单个广角多线激光雷的实时扫描,可以实现对自动驾驶矿用卡车后轮正后方挡墙外形、挡墙缺失、后部障碍物等可靠检测,从而引导自动驾驶矿用卡车的精准安全泊车。

自动驾驶矿用卡车后部1个广角多线激光雷达的安装方式、安装位置的确定

参考1.1.1,后部激光雷达的主要作用:

①可靠地检测到后部的挡墙形状、完整性,引导自动驾驶矿用卡车精准泊车

②可靠地检测到后部障碍物,特别是影响自动驾驶矿用卡车运行的,后退运行轨迹上的障碍物,如50cm×50cm以上的矿石、有人车辆等,以确保自动倒车时的安全;

本发明所描述的自动驾驶矿用自卸卡车后部广角多线激光雷达,在竖直方向和水平方向上的扫描范围都很大,可以同时可靠检测到挡墙的完整性与货箱尾部位置,还可以可靠检测到自动驾驶矿用自卸卡车后部可能存在的有人车辆等障碍物,大大降低事故风险,检测范围广,检测效果更加突出、可靠。

为了将后部单个广角多线激光雷达的优势充分发挥出来,根据实际的应用检验,采用竖直方式(雷达顶面与水平路面及车前脸所在的平面均近似垂直)安装在货箱正后方底部,可以很好地发挥单个广角多线激光雷达的优势,完美实现自动驾驶矿用自卸卡车的运行需求,如图10、图11、图12所示,完美实现对自动驾驶矿用卡车后轮正后方挡墙外形、挡墙缺失、较大矿石、移动障碍物等的可靠检测;检测信息包括目标的距离、角度、位置、速度等信息,通过对原始点云信息的处理,实现对自动驾驶矿用自卸卡车后部环境3D模型的建立,从而实现对车辆后部行驶环境的感知。

本发明提供的一种自动驾驶矿用卡车后部环境检测系统,其核心部件是多线激光雷达,用于探测所述自动驾驶矿用卡车正后方的目标信息,包括目标的距离、角度、速度、形状等信息,实现3D模型的建立,从而实现对车辆后方行驶环境的感知,并结合导航地图信息,实现对挡墙及障碍物位置、形状、状态的可靠检测,从而引导自动驾驶矿用卡车安全可靠地自动泊车。

以上仅为本发明的示例性实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 矿用卡车AMT控制方法、装置及设备

- 基于V2X的矿用卡车云端编组调度方法