空气采样碳管自动化分装提取系统

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及自动化检测技术领域,特别涉及一种空气采样碳管自动化分装提取系统。

背景技术

空气质量检测是环境检测的重要一部分,碳管是一种用于进行空气检测的产品,如图1所示,碳管1包括一两端开设有气孔111的空心玻璃管11及套设在空心玻璃管11两端的密封套12,在空心玻璃管11内位于约1/3位置处设有一分隔棉芯13,空心玻璃管11的外壁上对应分隔棉芯13的位置上设有标记线112,分隔棉芯13将空心玻璃管11内的空间分隔成第一腔室和第二腔室,在第一腔室和第二腔室内均填充有碳粒14。

使用时,在待测试环境中,拔除两端的密封套12,并通一端开始抽气,空气从另一端的气孔111进入空心玻璃管11内后排出,空气中的如甲醛、一氧化硫等待测气体被碳粒14的所吸附,抽气完成后再将密封套12套设密封在空心玻璃管11两端,在实验室中,利用刀具沿标记线112处将环切两三圈后,将空心玻璃管11沿标记线112掰断,再用镊子将分隔棉芯13取出,将两部分空心玻璃管11中的碳粒14分别加入两个实验瓶中,并分别加入相应量的吸收液,通过吸收液溶解碳粒14中吸收的气体,即可在相应的实验设备上测试待测气体的参数,从而达到空气检测的目的。

但由于人工环切空心玻璃管后掰断的操作过程较为不便,导致检测效率较低,且在掰断或者倾倒碳粒是容易洒落碳粒,影响测试结果,同时人工加入吸收液的加入量不易控制,从而会降低后续测试结果的精度。

发明内容

为解决上述技术问题,本发明提供了一种空气采样碳管自动化分装提取系统,简化人工操作过程、提高测试效率和测试精度的优点。

为达到上述目的,本发明的技术方案如下:

一种空气采样碳管自动化分装提取系统,包括:

机架;

承载于所述机架的碳管上料装置,所述碳管上料装置包括:用于将第一载料盘逐一向前输送的上料输送带、设置在所述上料输送带一侧的第一满盘仓、设置在所述上料输送带另一侧的第一空盘仓、以及用于逐一抓取碳管的碳管上料机械手,所述第一载料盘上装载有若干碳管;

承载于所述机架的碳管折断装置,所述碳管折断装置包括:用于识别所述碳管上料机械手抓取的碳管的标记线的相机、用于对碳管的标记线处进行环切的切割机构、用于夹持碳管下部分的第一折断夹持机构、用于对环切后的碳管进行折断处理并使分隔棉芯留滞于碳管上部分的推折机构、用于夹持并旋转碳管上部分的第二折断夹持机构、以及用于夹取分隔棉芯的取芯机构;

承载于所述机架的转移装置,所述转移装置包括:转移驱动机构、连接于所述转移驱动机构的动力输出端的转移旋转缸、承载于所述转移旋转缸的动力输出端用于从所述第一折断夹持机构和所述第二折断夹持机构夹取折断的碳管的碳管转移气夹、用于并排整理输出两组转移瓶的整瓶机构、以及承载于所述转移旋转缸的动力输出端且与所述碳管转移气夹相对应用于承接转移瓶的取瓶夹持气夹,所述转移瓶的瓶口在所述取瓶夹持气夹上时与碳管相对齐,且所述机架上设有碳管废料收集斗;

承载于所述机架的加液移送装置,所述加液移动装置包括:加液驱动机构、连接于所述加液驱动机构的动力输出端用于承接夹取倒入碳粒的转移瓶的加液夹持机构、若干用于加注相同或者不同吸收液的自动加液机构、以及用于在加液完成的转移瓶上旋拧瓶盖的加液封盖机构;

承载于所述机架的静置装置,所述静置装置包括:用于夹取旋盖完成的转移瓶的静置夹取机构、用于移送第二载料盘的静置输送线、用于存放第二载料盘的静置储存仓、以及用于抓取第二载料盘在所述静置输送线与所述静置储存仓之间流转的静置取送机构,所述第二载料盘上设有若干用于放置转移瓶的容置口;

承载于所述机架的移液装置,所述移液装置包括:用于放置静置完成的第二载料盘的转料架、用于承接夹取静置完成的转移瓶的第一移液夹持气夹、用于旋拧所述第一移液夹持气夹夹持的转移瓶的瓶盖的移液拧盖机构、用于逐一输送检测瓶的送瓶机构、用于承接夹持检测瓶的第二移液夹持气夹、用于驱动所述第一移液夹持气夹和所述第二移液夹持气夹往复移动的移液驱动机构、用于从所述第一移液夹持气夹上夹持的移液瓶汲取定量的吸收液转移至所述第二移液夹持气夹上夹持的检测瓶内的定量取液机构、以及用于在移液完成检测瓶上旋拧瓶盖的移液封盖机构;以及,

承载于所述机架用于储存封盖完成的检测瓶的收料储存装置。

实现上述技术方案,工作时,人工将抽气采样完成的碳管排布在第一载料盘上并存储在第一满盘仓,由上料输送带逐一将第一载料盘输送至上料工位处,通过碳管上料机械手将碳管从第一载料盘上的取出,随后由相机对碳管进行拍摄,识别出标记线的位置,碳管上料机械手即将碳管插入切割机构内至标记线与刀具向对齐,由切割机构在标记线处环切两三周,接着碳管上料机械手将切割好的碳管移送至第一折断夹持机构处,第一折断夹持机构与碳管上料机械手同时夹紧碳管的上下两部分,通过推折机构对碳管施力使碳管从切断位置处断裂,并使分隔棉芯位于碳管的上半部分,此时碳管的上半部分与下半部分分离,且由于分隔棉芯的阻挡作用,上半部分中的碳粒不会泄露出来,随后碳管上料机械手将碳管上半部分移送至第二折断夹持机构处,第二折断夹持机构将碳管上半部分夹紧后翻转180度使其开口朝上,再由夹取机构将分隔棉芯夹出放入碳管废料收集斗内,即完成碳管折断过程;

随后转移驱动机构驱动碳管转移气夹移动至与第一折断夹持机构和第二折断夹持机构相对应的位置处,碳管转移气夹将分别将碳管的上半部分和下半部分夹紧后,转移驱动机构将取瓶夹持气夹移送至与整瓶机构的出口处,整瓶机构将转移瓶排列整理完成后从出口处落入取瓶夹持气夹内被夹紧,此时转移瓶的瓶口与碳管的开口向对接,通过转移旋转缸驱动碳管转移气夹和取瓶夹持气夹同时旋转180°,使得碳管内的碳粒倾倒至转移瓶内,即完成碳粒转移过程;

碳粒倾倒完成后转移驱动机构驱动取瓶夹持气夹与加液夹持机构相对齐,加液夹持机构将转移瓶夹紧后,碳管转移气夹和取瓶夹持气夹复位重新夹取下一组碳管和转移瓶,并将空的碳管放入碳管废料收集斗内,再由加液驱动机构驱动加液夹持机构携带转移瓶移动至相应的自动加液机构位置处,通过自动加液机构在转移瓶中加入设定计量的相应吸收液,随后再移动至加液封盖机构处在转移瓶上旋拧上瓶盖,即完成加液过程;

加液完成后由静置夹取机构将转移瓶从加液夹持机构中取出并放置在第二载料盘上,加液夹持机构复位夹取下一组转移瓶,待第二载料盘放满转移瓶后,静置输送线将第二载料盘输送至静置储存仓处,并由静置取送机构将第二载料盘放入静置储存仓内,同时在静置输送线上取放一个新的空第二载料盘移送至静置夹取机构处,转移瓶在静置储存仓内静置两小时进行吸收提取过程,以便后续取样检测;

静置完成后的第二载料盘由静置取送机构抓取放置在转料架上,由移液拧盖机构从第二载料盘上抓取一转移瓶放置在第一移液夹持气夹上,第一移液夹持气夹将转移瓶夹紧后,移液拧盖机构将转移瓶的瓶盖旋出,而与此同时,通过送瓶机构在第二移液夹持气夹上放置一空的检测瓶,随后移液驱动机构驱动第一移液夹持气夹和第二移液夹持气夹移动至转移瓶位于定量取液机构的正下方,定量取液机构先从转移瓶中汲取设定计量的吸收液,随后移液驱动机构驱动第一移液夹持气夹和第二移液夹持气夹移动至检测瓶位于定量取液机构的正下方,定量取液机构再将汲取的吸收液注入检测瓶中即完成移液过程;

移液完成的检测瓶由移液封盖机构取出进行封盖处理,并在封盖后由收料储装置进行收集和储存留待测试,而转移瓶则再次移动到移液拧盖机构处将瓶盖重新拧紧,并由移液拧盖机构将该转移瓶重新放回在第二载料盘上相应的位置处,待该第二载料盘上的所有转移瓶均被移液后,该第二载料盘重新由静置取送机构取放至静置储存仓中,再由人工集中重新放置在其他储藏室内存放一个月,以备后续重新检测使用;

本发明能够实现自动化的碳管切割、碳管折断、碳粒转移、吸收液定量加注、静置、样液分装等步骤,极大的简化的人工操作过程,只需有一个工作人员进行放盘取盘动作即可,减少的人工成本,且在处理过程中不易出现碳粒洒落的现象,且吸收液加注量可控性更高,提高了后续测试结果的精确度,同时极大的提高了工作效率,且自动化系统可持续性工作能力强,日处理量可以提高数倍,满足大批量测试的需求,且所需占用的空间更小。

作为本发明的一种优选方案,所述碳管上料机械手包括:碳管上料三轴伺服机构、承载于所述碳管上料三轴伺服机构的动力输出端的上料旋转缸、以及承载于所述上料旋转缸的动力输出轴的上料气夹。

实现上述技术方案,通过碳管上料三轴伺服机构驱动上料旋转缸移动,由上料气夹夹取碳管的一端,通过上料旋转缸驱动上料气夹转动调整碳管的方向,从满足不同工位处碳管的摆放要求。

作为本发明的一种优选方案,所述切割机构包括:切割架、转动式装配于所述切割架的环切刀盘、设置在所述环切刀盘上的玻璃切刀、以及用于驱动所述环切刀盘转动的切割驱动机构,所述环切刀盘上设有用于供碳管插接的通口;

所述推折机构包括:与所述第一折断夹持机构相对齐的将推折气缸、以及固定于所述推折气缸的活塞杆的推折块;

所述第二折断夹持机构包括:设置在所述第一折断夹持机构一侧的换向旋转缸、以及固定于所述换向旋转缸的动力输出端的折断夹持气夹;

所述取芯机构包括:设置在所述第二折断夹持机构一侧的夹取驱动气缸、固定于所述夹取驱动气缸的活塞杆的夹取气夹、以及设置于所述夹取气夹的夹持部的夹取镊。

实现上述技术方案,相机识别出碳管的标记线后,碳管上料机械手将碳管插入到环切刀盘的通口中至标记线与玻璃切刀相对齐,随后切割驱动机构驱动环切刀盘转动,使得玻璃切刀环绕标记线处切割两三周,切割位置要保证分隔棉芯能够留滞在碳管的上半部分,切割完成后碳管上料机械手再将碳管移送至第一折断夹持机构处,上料旋转缸驱动上料气夹转动使碳管处于竖直状态,随后上料气夹和第一折断夹持机构同时夹紧碳管的上下两部分,并使标记线位置与推折块相对应,通过推折气缸驱动推折块向碳管施力,由于标记线处经过切割,因此受力后易发生断裂;随后碳管上料机械手将碳管的上半部分移送至第二折断夹持机构处,由折断夹持气夹将碳管的上半部分夹紧,再通过换向旋转缸将碳管的上半部分旋转180°使分隔棉芯朝上,随后通过夹取驱动气缸驱动夹取气夹移动,再由夹取气夹驱动夹取镊将分隔棉芯夹出并移送入碳管废料收集斗,即完成碳管折断过程。

作为本发明的一种优选方案,所述整瓶机构包括:整瓶振动盘、连接于所述整瓶振动盘的出料口且具有两个出料通道的整瓶轨道、设置在所述整瓶轨道一侧用于将转移瓶翻转至瓶口朝下状态的翻瓶组件、以及与所述出料通道相对接的落瓶组件。

作为本发明的一种优选方案,所述翻瓶组件包括:承载于所述机架的翻转架、固定于所述翻转架的升降气缸、固定于所述升降气缸的动力输出端的翻转气缸、固定于所述翻转气缸的活塞杆的翻转气夹、固定于所述翻转架的定位气缸、以及固定于所述定位气缸的活塞杆且位于所述翻转气夹的正下方用于插入所整瓶轨道内以定位转移瓶的定位夹板,所述整瓶轨道上开设有与所述翻转气夹的夹头相适配的槽口和与所述定位夹板相适配的定位插口;所述落瓶组件包括:固定于所述整瓶轨道出口处的托瓶板、滑动式装配于所述托瓶板的移瓶块、以及用于驱动所述移瓶块往复移动的移瓶气缸,所述移瓶块上设有与所述出料通道相适配的置瓶口,所述托瓶板上设有与所述出料通道相偏移的落瓶口,所述移瓶块上能够滑移至所述置瓶口与所述落瓶口相对应,所述取瓶夹持气夹能够受所述转移驱动机构移动至与所述落瓶口相对齐,所述取瓶夹持气夹的夹头上设有用于限制转移瓶下落距离的限位台阶。

实现上述技术方案,由整瓶振动盘将转移瓶整理成列向前输送,由于受转移瓶结构的限制,在整瓶振动盘中很难将转移瓶稳定的排列成瓶口朝下的状态,因此通常从整瓶振动盘中输出的转移瓶为瓶口朝上的状态,转移瓶经整瓶振动盘排列后即进入整瓶轨道中,在经过翻瓶组件时,首先由定位气缸驱动定位夹板插入定位插口中限制相应的转移瓶移动,随后升降气缸驱动翻转气缸下移,由翻转气夹将转移瓶夹紧后,翻转气缸再次上移并使翻转气夹转动180°,再将转移瓶重新放回整瓶轨道上,并使定位夹板脱离整瓶轨道,翻转完成的转移瓶即可继续向前输送,并分别进入两个出料通道中,随后转移瓶进入移瓶块的置瓶口内,待转移驱动机构将取瓶夹持气夹移送至与落瓶口相对齐的位置后,移瓶气缸驱动移瓶块活动至置瓶口与落瓶口相对齐,转移瓶即可从落瓶口落入取瓶夹持气夹的夹头内,并受限位台阶的限制而恰好与碳管相对接,取瓶夹持气夹将转移瓶夹紧后,即可通过转移旋转缸驱动碳管转移气夹和取瓶夹持气夹同时旋转180°,使得碳管内的碳粒倾倒至转移瓶内。

作为本发明的一种优选方案,所述加液夹持机构包括:连接于所述加液驱动机构的动力输出端的加液移动架、固定于所述加液移动架的加液换向气缸、连接于所述加液换向气缸的活塞杆的旋转盘、以及两组固定于所述旋转盘且并排设置用于夹装加入碳粒的转移瓶的加液气夹;

所述自动加液机构包括:承载于所述机架的加液架,所述加液上固定有安装壳体;承载于所述加液架的注液机构;以及,承载于所述安装壳体用于控制所述注液机构取液或者注液的移液控制机构;

所述注液机构包括:卡装于所述加液架的移液器、密封连接于所述移液器的注射头的转换接头、连接于所述转换接头用于伸入试剂瓶中以汲取试剂的取液管、以及连接于所述转换接头用于与转移瓶相对接的注液头,所述取液管上连接有第一单向阀,所述注液头上连接有第二单向阀;

所述移液控制机构包括:滑动式装配于所述安装壳体且连接于所述移液器的活塞杆的活动控制块、以及用于控制所述活动控制块往复升降移动的伺服驱动组件;

所述加液封盖机构包括:用于整理输送转移瓶瓶盖的加液理盖振动盘、承载于所述机架的加液封盖两轴伺服机构、承载于所述加液封盖两轴伺服机构的动力输出端的加液旋拧电机、以及固定于所述加液旋拧电机的动力输出轴用于套夹瓶盖的加液弹性夹头。

实现上述技术方案,碳粒倾倒完成后转移驱动机构驱动取瓶夹持气夹与加液气夹相对齐,加液气夹将转移瓶夹紧后通过加液换向气缸驱动旋转盘转动180°,接着加液驱动机构驱动加液夹持机构携带转移瓶移动至相应的自动加液机构位置处,移液控制机构根据设定的移液量,通过伺服驱动组件驱动活动控制块上移,使活动控制块带动移液器的活塞杆向外抽出而抽取相应量的试剂,随后伺服驱动组件再次驱动活动控制块下移,带动移液器的活塞杆下压,从而将汲取的试剂从注液头压出注入转移瓶内;随后加液封盖两轴伺服机构带动加液旋拧电机移动至加液理盖振动盘的出料口处,并由加液弹性夹头套取一整理完成的瓶盖放在移液瓶上,再通过加液旋拧电机驱动加液弹性夹头转动即可将瓶盖拧紧,即完成加液过程。

作为本发明的一种优选方案,所述静置夹取机构包括:静置夹取两轴伺服机构、以及两组连接于所述静置夹取两轴伺服机构的动力输出端且与所述加液气夹相对应的静置取瓶气夹;

所述静置取送机构包括:静置取送三轴伺服机构、以及连接于所述静置取送三轴伺服机构的动力输出端的取送叉板。

实现上述技术方案,由静置夹取两轴伺服机构驱动静置取瓶气夹移动,将封盖完成的移液瓶夹送至第二载料盘上,待第二载料盘上装满移液瓶后,由三轴伺服机构驱动取送叉板将第二载料盘叉送放入静置储存仓内进行静置。

作为本发明的一种优选方案,所述移液拧盖机构包括:承载于所述机架的移液拧盖三轴伺服机构、固定于所述移液拧盖三轴伺服机构的动力输出端的移液旋拧电机、以及固定于所述移液旋拧电机的动力输出轴用于套夹移液瓶瓶盖的移液弹性夹头;

所述送瓶机构包括:送瓶振动盘、承载于所述机架的送瓶三轴伺服机构、以及固定于所述送瓶三轴伺服机构的动力输出端的送瓶气夹;

所述定量取液机构包括:用于整理输送移液头的枪头振动盘、承载于所述机架的取液两轴伺服机构、连接于所述取液两轴伺服机构的动力输出端的取液架、固定于所述取液架的移液枪、固定于所述取液架用于按压移液枪的移液按钮以进行取液和注液的第一按压气缸、固定于所述取液架用于按压移液枪的吸头推出按钮以脱离移液头的第二按压气缸、以及设置于所述机架用于收集废弃的移液头的移液废料收集斗;

所述移液封盖机构包括:用于整理输送检测瓶瓶盖的移液理盖振动盘、承载于所述机架的移液封盖三轴伺服机构、固定于所述移液封盖三轴伺服机构的动力输出端的移液封盖电机、以及固定于所述移液封盖电机的动力输出轴用于套夹检测瓶瓶盖的封盖弹性夹头。

作为本发明的一种优选方案,所述枪头振动盘的出料口处设有枪头移位组件,所述枪头移位组件包括:固定于所述枪头振动盘的出料轨道的枪头托板、滑动式装配于所述枪头托板的枪头移动块、以及用于驱动所述枪头移动块往复移动的枪头移送气缸,所述枪头移动块上设有与移液头相适配的移送口,所述移送口内设有用于支撑移液头的支撑台阶。

实现上述技术方案,由移液拧盖三轴伺服机构驱动移液旋拧电机移动至转料架处,并通过移液弹性夹头套取相应的转移瓶移送至第一移液夹持气夹上,第一移液夹持气夹将转移瓶夹紧后,移液旋拧电机驱动移液弹性夹头将转移瓶的瓶盖旋出,而与此同时,通过送瓶振动盘将检测瓶整理排列好后向前输送,由送瓶三轴伺服机构驱动送瓶气夹夹取一空的检测瓶放置在第二移液夹持气夹上,随后移液驱动机构驱动第一移液夹持气夹移动至定量取液机构处;

枪头振动盘将移液头整理排列后进入枪头移动块的移送口内,并由支撑台阶对移液头进行支撑,随后枪头移送气缸驱动枪头移动块移动至移液枪的下方,通过取液两轴伺服机构驱动移液枪移动使移液头套在移液枪的头部,再插入转移瓶中,通过第一按压气缸伸缩按压移液枪的移液按钮一次完成取出一定量的样液,随后移液驱动机构驱动第二移液夹持气夹移动至定量取液机构处,移液枪插入检测瓶中,第一按压气缸再次伸缩按压移液枪的移液按钮一次,即可将汲取的样液注入检测瓶内;

随后移液封盖三轴伺服机构带动移液封盖电机移动至移液理盖振动盘的出料口处,并通过封盖弹性夹头套取一瓶盖拧紧在检测瓶上,再由收料储存装置进行收集,与此同时,取液两轴伺服机构驱动移液枪移动至移液废料收集斗上方,通过第二按压气缸伸缩按压移液枪的吸头推出按钮一次使移液头脱离,即可套取下一个新的移液头;

检测瓶被收料储存装置取走后,移液驱动机构驱动第一移液夹持气夹再次移动回移液拧盖机构,移液旋拧电机驱动移液弹性夹头转动再次将瓶盖拧紧在转移瓶上,并通过移液拧盖三轴伺服机构将该转移瓶整体套取放回至第二载料盘的原位,即可进行下一次移液过程。

作为本发明的一种优选方案,所述收料储存装置包括:用于将第三载料盘逐一向前输送的收料输送带、设置于所述收料输送带一侧的第二空盘仓、设置于所述收料输送线另一侧的第二满盘仓、以及用于将移液完成检测瓶逐一抓取第三载料盘的收料机械手,所述第三载料盘上设有若干用于放置检测瓶的置物孔。

实现上述技术方案,由收料机械手将移液完成的检测瓶夹取放置在第三载料盘上,待第三载料盘装满后由收料输送带将第三载料盘移送至第二满盘仓,而第一空盘仓再次释放一个空的第三载料盘。

综上所述,本发明具有如下有益效果:

本发明实施例通过提供一种空气采样碳管自动化分装提取系统,能够实现自动化的碳管切割、碳管折断、碳粒转移、吸收液定量加注、静置、样液分装等步骤,极大的简化的人工操作过程,只需有一个工作人员进行放盘取盘动作即可,减少的人工成本,且在处理过程中不易出现碳粒洒落的现象,且吸收液加注量可控性更高,提高了后续测试结果的精确度,同时极大的提高了工作效率,且自动化系统可持续性工作能力强,日处理量可以提高数倍,满足大批量测试的需求,且所需占用的空间更小。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明背景技术中碳管的结构示意图。

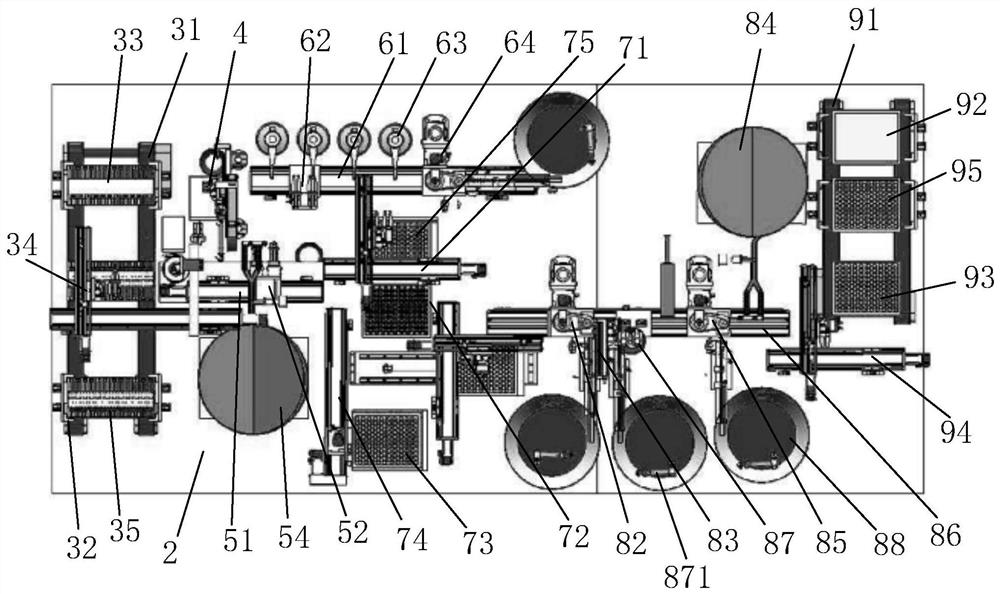

图2为本发明实施例的结构示意图。

图3为本发明实施例的俯视图。

图4为本发明实施例中碳管上料机械手的结构示意图。

图5为本发明实施例中碳管折断装置的结构示意图。

图6为本发明实施例中转移装置的结构示意图。

图7为本发明实施例中加液移送装置的结构示意图。

图8为本发明实施例中自动加液机构的结构示意图。

图9为本发明实施例中自动加液机构的剖视图。

图10为本发明实施例中静置装置的结构示意图。

图11为本发明实施例中移液机构的结构示意图。

图12为本发明实施例中定量取液机构的结构示意图。

图中数字和字母所表示的相应部件名称:

1、碳管;11、空心玻璃管;111、气孔;112、标记线;12、密封套;13、分隔棉芯;14、碳粒;

2、机架;21、碳管废料收集斗;

3、碳管上料装置;31、上料输送带;32、第一满盘仓;33、第一空盘仓;34、碳管上料机械手;341、碳管上料三轴伺服机构;342、上料旋转缸;343、上料气夹;35、第一载料盘;

4、碳管折断装置;41、相机;42、切割机构;421、切割架;422、环切刀盘;423、玻璃切刀;424、切割驱动机构;425、通口;43、第一折断夹持机构;44、推折机构;441、推折气缸;442、推折块;45、第二折断夹持机构;451、换向旋转缸;452、折断夹持气夹;46、取芯机构;461、夹取驱动气缸;462、夹取气夹;463、夹取镊;

5、转移装置;51、转移驱动机构;52、转移旋转缸;53、碳管转移气夹;54、整瓶机构;541、整瓶振动盘;542、整瓶轨道;5421、槽口;5422、定位插口;543、出料通道;544、翻瓶组件;5441、翻转架;5442、升降气缸;5443、翻转气缸;5444、翻转气夹;5445、定位气缸;5446、定位夹板;545、落瓶组件;5451、托瓶板;5452、移瓶块;5453、移瓶气缸;5454、置瓶口;55、取瓶夹持气夹;

6、加液移送装置;61、加液驱动机构;62、加液夹持机构;621、加液移动架;622、加液换向气缸;623、旋转盘;624、加液气夹;63、自动加液机构;631、加液架;6311、安装支架;6312、卡装支座;6313、定位台阶;6314、压装块;6315、波纹封闭带;6316、上限位开关;6317、下限位开关;632、移液机构;6321、移液器;63211、卡装凸起;6322、转换接头;63221、定位凸环;6323、取液管;6324、注液头;6325、第一单向阀;6326、第二单向阀;6327、连接盖;633、移液控制机构;6331、活动控制块;6332、伺服驱动组件;6333、卡装套;63331、限位凸起;64、加液封盖机构;641、加液理盖振动盘;642、加液封盖两轴伺服机构;643、加液旋拧电机;644、加液弹性夹头;

7、静置装置;71、静置夹取机构;711、静置夹取两轴伺服机构;712、静置取瓶气夹;72、静置输送线;73、静置储存仓;74、静置取送机构;741、静置取送三轴伺服机构;742、取送叉板;75、第二载料盘;

8、移液装置;81、转料架;82、第一移液夹持气夹;83、移液拧盖机构;831、移液拧盖三轴伺服机构;832、移液旋拧电机;833、移液弹性夹头;84、送瓶机构;841、送瓶振动盘;842、送瓶三轴伺服机构;843、送瓶气夹;85、第二移液夹持气夹;86、移液驱动机构;87、定量取液机构;871、枪头振动盘;872、取液两轴伺服机构;873、取液架;874、移液枪;875、第一按压气缸;876、第二按压气缸;877、移液废料收集斗;88、移液封盖机构;881、移液理盖振动盘;882、移液封盖三轴伺服机构;883、移液封盖电机;884、封盖弹性夹头;89、枪头移位组件;891、枪头托板;892、枪头移动块;893、枪头移送气缸;894、移送口;

9、收料储存装置;91、收料输送带;92、第二空盘仓;93、第二满盘仓;94、收料机械手;95、第三载料盘。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

一种空气采样碳管自动化分装提取系统,如图2至图12所示,包括:机架2;承载于机架2的碳管上料装置3;承载于机架2的碳管折断装置4;承载于机架2的转移装置5;承载于机架2的加液移送装置6;承载于机架2的静置装置7;承载于机架2的移液装置8;以及,承载于机架2用于储存封盖完成的检测瓶的收料储存装置9。

具体的,碳管上料装置3包括:用于将第一载料盘35逐一向前输送的上料输送带31、设置在上料输送带31一侧的第一满盘仓32、设置在上料输送带31另一侧的第一空盘仓33、以及用于逐一抓取碳管的碳管上料机械手34,第一载料盘35上装载有若干碳管。

其中,上料输送带31可以采用皮带结构、链条结构等,第一满盘仓32和第一空盘仓33内设有相应的升降结构,以控制第一载料盘35的升降移动,实现满盘第一载料盘35的释放和空盘第一载料盘35的堆叠,该升降结构采用现有的上板机用伺服升降机构即可,再此不作赘述;如图4所示,碳上料机械手包括:碳管上料三轴伺服机构341、承载于碳管上料三轴伺服机构341的动力输出端的上料旋转缸342、以及承载于上料旋转缸342的动力输出轴的上料气夹343,过碳管上料三轴伺服机构341驱动上料旋转缸342移动,由上料气夹343夹取碳管的一端,通过上料旋转缸342驱动上料气夹343转动调整碳管的方向,从满足不同工位处碳管的摆放要求。

如图5所示,碳管折断装置4包括:用于识别碳管上料机械手34抓取的碳管的标记线的相机41、用于对碳管的标记线处进行环切的切割机构42、用于夹持碳管下部分的第一折断夹持机构43、用于对环切后的碳管进行折断处理并使分隔棉芯留滞于碳管上部分的推折机构44、用于夹持并旋转碳管上部分的第二折断夹持机构45、以及用于夹取分隔棉芯的取芯机构。

其中,切割机构42包括:切割架421、转动式装配于切割架421的环切刀盘422、设置在环切刀盘422上的玻璃切刀423、以及用于驱动环切刀盘422转动的切割驱动机构424,环切刀盘422上设有用于供碳管插接的通口425,切割驱动机构424可采用皮带传动机构、齿轮传动机构、链轮传动机构等伺服驱动机构,玻璃切刀423可由一微动气缸驱动活动以贴合或者脱离碳管。

第一折断夹持机构43为一气夹,推折机构44包括:与第一折断夹持机构43相对齐的将推折气缸441、以及固定于推折气缸441的活塞杆的推折块442,推折气缸441固定在机架2上,碳管夹持在第一折断夹持机构43上时,推折块442与碳管的标记线处相对齐。

第二折断夹持机构45包括:设置在第一折断夹持机构43一侧的换向旋转缸451、以及固定于换向旋转缸451的动力输出端的折断夹持气夹452,换向旋转缸451选用旋转气缸,在其他实施例中也可选用旋转电缸或者伺服电机等旋转驱动结构。

取芯机构包括:设置在第二折断夹持机构45一侧的夹取驱动气缸461、固定于夹取驱动气缸461的活塞杆的夹取气夹462、以及设置于夹取气夹462的夹持部的夹取镊463,夹取驱动气缸461沿竖直方向布置,用于调整夹取镊463的夹持位置,以避免与碳管上半部分夹持到折断夹持气夹452的过程中发生干涉,在一些实施例中,夹取驱动气缸461可以用两轴或者三轴伺服机器人来代替。

相机41识别出碳管的标记线后,碳管上料机械手34将碳管插入到环切刀盘422的通口425中至标记线与玻璃切刀423相对齐,随后切割驱动机构424驱动环切刀盘422转动,使得玻璃切刀423环绕标记线处切割两三周,切割位置要保证分隔棉芯能够留滞在碳管的上半部分,切割完成后碳管上料机械手34再将碳管移送至第一折断夹持机构43处,上料旋转缸342驱动上料气夹343转动使碳管处于竖直状态,随后上料气夹343和第一折断夹持机构43同时夹紧碳管的上下两部分,并使标记线位置与推折块442相对应,通过推折气缸441驱动推折块442向碳管施力,由于标记线处经过切割,因此受力后易发生断裂;随后碳管上料机械手34将碳管的上半部分移送至第二折断夹持机构45处,由折断夹持气夹452将碳管的上半部分夹紧,再通过换向旋转缸451将碳管的上半部分旋转180°使分隔棉芯朝上,随后通过夹取驱动气缸461驱动夹取气夹462移动,再由夹取气夹462驱动夹取镊463将分隔棉芯夹出并移送入碳管废料收集斗21,即完成碳管折断过程。

如图6所示,转移装置5包括:转移驱动机构51、连接于转移驱动机构51的动力输出端的转移旋转缸52、承载于转移旋转缸52的动力输出端用于从第一折断夹持机构43和第二折断夹持机构45夹取折断的碳管的碳管转移气夹53、用于并排整理输出两组转移瓶的整瓶机构54、以及承载于转移旋转缸52的动力输出端且与碳管转移气夹53相对应用于承接转移瓶的取瓶夹持气夹55,转移瓶的瓶口在取瓶夹持气夹55上时与碳管相对齐,且机架2上设有碳管废料收集斗21。

转移驱动机构51可以采用皮带机构或者丝杠机构,其用于驱动杆转移旋转缸52往复移动,转移旋转缸52、碳管转移气夹53和取瓶夹持气夹55均相依的设置两组,从而能够同步夹取碳管的上下两部分,并对应夹取两组转移瓶,两组转移旋转缸52之间间距至少相隔两个转移瓶高度的尺寸,且两组转移旋转缸52相对转动,从而在倾倒转移的过程中不会发生干涉。

整瓶机构54包括:整瓶振动盘541、连接于整瓶振动盘541的出料口且具有两个出料通道543的整瓶轨道542、设置在整瓶轨道542一侧用于将转移瓶翻转至瓶口朝下状态的翻瓶组件544、以及与出料通道543相对接的落瓶组件545。

其中,翻瓶组件544包括:承载于机架2的翻转架5441、固定于翻转架5441的升降气缸5442、固定于升降气缸5442的动力输出端的翻转气缸5443、固定于翻转气缸5443的活塞杆的翻转气夹5444、固定于翻转架5441的定位气缸5445、以及固定于定位气缸5445的活塞杆且位于翻转气夹5444的正下方用于插入所整瓶轨道542内以定位转移瓶的定位夹板5446,整瓶轨道542上开设有与翻转气夹5444的夹头相适配的槽口5421和与定位夹板5446相适配的定位插口5422,通常还可在槽口5421处配套设置光电传感器或者摄像头以检测转移瓶是否移动到位。

落瓶组件545包括:固定于整瓶轨道542出口处的托瓶板5451、滑动式装配于托瓶板5451的移瓶块5452、以及用于驱动移瓶块5452往复移动的移瓶气缸5453,移瓶气缸5453可固定在托瓶板5451上,移瓶块5452上设有与出料通道543相适配的置瓶口5454,托瓶板5451上设有与出料通道543相偏移的落瓶口,移瓶块5452上能够滑移至置瓶口5454与落瓶口相对应,取瓶夹持气夹55能够受转移驱动机构51移动至与落瓶口相对齐,取瓶夹持气夹55的夹头上设有用于限制转移瓶下落距离的限位台阶。

由整瓶振动盘541将转移瓶整理成列向前输送,由于受转移瓶结构的限制,在整瓶振动盘541中很难将转移瓶稳定的排列成瓶口朝下的状态,因此通常从整瓶振动盘541中输出的转移瓶为瓶口朝上的状态,转移瓶经整瓶振动盘541排列后即进入整瓶轨道542中,在经过翻瓶组件544时,首先由定位气缸5445驱动定位夹板5446插入定位插口5422中限制相应的转移瓶移动,随后升降气缸5442驱动翻转气缸5443下移,由翻转气夹5444将转移瓶夹紧后,翻转气缸5443再次上移并使翻转气夹5444转动180°,再将转移瓶重新放回整瓶轨道542上,并使定位夹板5446脱离整瓶轨道542,翻转完成的转移瓶即可继续向前输送,并分别进入两个出料通道543中,随后转移瓶进入移瓶块5452的置瓶口5454内,待转移驱动机构51将取瓶夹持气夹55移送至与落瓶口相对齐的位置后,移瓶气缸5453驱动移瓶块5452活动至置瓶口5454与落瓶口相对齐,转移瓶即可从落瓶口落入取瓶夹持气夹55的夹头内,并受限位台阶的限制而恰好与碳管相对接,取瓶夹持气夹55将转移瓶夹紧后,即可通过转移旋转缸52驱动碳管转移气夹53和取瓶夹持气夹55同时旋转180°,使得碳管内的碳粒倾倒至转移瓶内,同时,可在碳管转移气夹53的夹头上设置振动器,使得碳管内的碳粒倾倒的更加彻底,且在转移驱动机构51的一侧还可设置喷码器,在机架2上设置一扫码器,碳管上料时,通过扫码器扫描碳管上的二维码进行信息的读取和录入,通过喷码器在转移瓶上喷涂与碳管二维码相对应标识码。

如图6和图7所示,加液移动装置包括:加液驱动机构61、连接于加液驱动机构61的动力输出端用于承接夹取倒入碳粒的转移瓶的加液夹持机构62、若干用于加注相同或者不同吸收液的自动加液机构63、以及用于在加液完成的转移瓶上旋拧瓶盖的加液封盖机构64。

加液驱动机构61可以采用皮带机构或者丝杠机构,加液夹持机构62包括:连接于加液驱动机构61的动力输出端的加液移动架621、固定于加液移动架621的加液换向气缸622、连接于加液换向气缸622的活塞杆的旋转盘623、以及两组固定于旋转盘623且并排设置用于夹装加入碳粒的转移瓶的加液气夹624,加液换向气缸622可选用旋转气缸。

如图8和图9所示,自动加液机构63包括:加液架631,加液架631上固定有安装壳体;承载于加液架631的移液机构632;以及,承载于安装之间用于控制移液机构632取液或者注液的移液控制机构633。

具体的,移液机构632包括:卡装于加液架631的移液器6321、密封连接于移液器6321的注射头的转换接头6322、连接于转换接头6322用于伸入试剂瓶中以汲取试剂的取液管6323、以及连接于转换接头6322用于将试剂注入实验容器内的注液头6324,在取液管6323上连接有第一单向阀6325,注液头6324上连接有第二单向阀6326,从而使得试剂能够精确的注入实验容器内。

移液控制机构633包括:滑动式装配于安装壳体且连接于移液器6321的活塞杆的活动控制块6331、以及用于控制活动控制块6331往复升降移动的伺服驱动组件6332,在活动控制块6331上固定有卡装套6333,移液器6321的活塞杆上设有卡装凸起63211,卡装套6333的内部设有与卡装凸起63211相配合的限位凸起63331,从而使得卡装套6333与移液器6321的活塞杆连接的更加稳定牢固。

同时,在转换接头6322的底部还卡装有用于与试剂瓶螺纹连接的连接盖6327,以便于与试剂瓶连接固定进行取液,且在加液架631上设有一侧开口的卡装支座6312,转换接头6322的外壁设有定位凸环63221,卡装支座6312上设有与定位凸环63221相卡合的定位台阶6313,卡装支座6312的开口端可拆卸连接有抵压于转换接头6322的压装块6314,从而使得移液机构632能够稳定的卡固在加液架631上。

伺服驱动组件6332从如下结构中选择单独或者组合适用:伺服丝杠组件或者伺服电缸,本实施例中,伺服驱动机构采用伺服丝杠组件,伺服丝杠组件包括:固定于安装壳体的伺服电机、以及固定于伺服电机的动力输出轴且转动连接于安装壳体的驱动丝杠,驱动丝杠与活动控制块6331螺纹连接,通过伺服电机带动驱动丝杠转动,即可与活动控制块6331之间形成螺纹传动,实现精确的取液和注液。

同时,为了对活动控制块6331的活动行程进行限制,在安装壳体上设有上限位开关6316和下限位开关6317,在活动控制块6331上设有与上限位开关6316和下限位开关6317相配合检测块,当检测块与上限位开关6316或者下限位开关6317接触时,伺服驱动组件6332即停止运行,从而实现活动控制块6331运行极限位置进行限制,防止移动行程过大造成移液器6321损坏。

本实施例中,在加液架631上还设有PLC控制器,通过PLC控制器与伺服驱动组件6332的控制器相连,从而实现对伺服驱动组件6332的精确控制,相应的,PLC控制器还可连接触摸屏、键盘、鼠标等人机交互设备,以便设置取液量进行定量取液。

进一步的,安装壳体朝向移液机构632的一侧设有波纹封闭带6315,通过波纹封闭带6315能够将安装壳体密封,提高使用过程的安全性。

如图7所示,加液封盖机构64包括:用于整理输送转移瓶瓶盖的加液理盖振动盘641、承载于机架2的加液封盖两轴伺服机构642、承载于加液封盖两轴伺服机构642的动力输出端的加液旋拧电机643、以及固定于加液旋拧电机643的动力输出轴用于套夹瓶盖的加液弹性夹头644,加液弹性夹头644由塑料材料制成,且通常可在加液弹性夹头644上开设有若干形变槽,以便发生弹性形变夹紧瓶盖。

碳粒倾倒完成后转移驱动机构51驱动取瓶夹持气夹55与加液气夹624相对齐,加液气夹624将转移瓶夹紧后通过加液换向气缸622驱动旋转盘623转动180°,接着加液驱动机构61驱动加液夹持机构62携带转移瓶移动至相应的自动加液机构63位置处,移液控制机构633根据设定的移液量,通过伺服驱动组件6332驱动活动控制块6331上移,使活动控制块6331带动移液器6321的活塞杆向外抽出而抽取相应量的试剂,随后伺服驱动组件6332再次驱动活动控制块6331下移,带动移液器6321的活塞杆下压,从而将汲取的试剂从注液头6324压出注入转移瓶内;随后加液封盖两轴伺服机构642带动加液旋拧电机643移动至加液理盖振动盘641的出料口处,并由加液弹性夹头644套取一整理完成的瓶盖放在移液瓶上,再通过加液旋拧电机643驱动加液弹性夹头644转动即可将瓶盖拧紧,即完成加液过程。

如图10所示,静置装置7包括:用于夹取旋盖完成的转移瓶的静置夹取机构7146、用于移送第二载料盘75的静置输送线72、用于存放第二载料盘75的静置储存仓73、以及用于抓取第二载料盘75在静置输送线72与静置储存仓73之间流转的静置取送机构74,第二载料盘75上设有若干用于放置转移瓶的容置口。

具体的,静置夹取机构7146包括:静置夹取两轴伺服机构711、以及两组连接于静置夹取两轴伺服机构711的动力输出端且与加液气夹624相对应的静置取瓶气夹712,两组静置取瓶气夹712与两组加液气夹624相对应;静置输送线72可选用皮带输送线或者滚筒输送线,静置取送机构74包括:静置取送三轴伺服机构741、以及连接于静置取送三轴伺服机构741的动力输出端的取送叉板742,相应的,在第二载料盘75的底部设有与取送叉板742相适配的凹口,以便取送叉板742叉取。由静置夹取两轴伺服机构711驱动静置取瓶气夹712移动,将封盖完成的移液瓶夹送至第二载料盘75上,待第二载料盘75上装满移液瓶后,由三轴伺服机构驱动取送叉板742将第二载料盘75叉送放入静置储存仓73内进行静置。

如图11和图12所示,移液装置8包括:用于放置静置完成的第二载料盘75的转料架81、用于承接夹取静置完成的转移瓶的第一移液夹持气夹82、用于旋拧第一移液夹持气夹82夹持的转移瓶的瓶盖的移液拧盖机构83、用于逐一输送检测瓶的送瓶机构84、用于承接夹持检测瓶的第二移液夹持气夹85、用于驱动第一移液夹持气夹82和第二移液夹持气夹85往复移动的移液驱动机构86、用于从第一移液夹持气夹82上夹持的移液瓶汲取定量的吸收液转移至第二移液夹持气夹85上夹持的检测瓶内的定量取液机构87、以及用于在移液完成检测瓶上旋拧瓶盖的移液封盖机构88。

转料架81设置在静置储存仓73的一侧,以便于转送第二载料盘75中装载的转移瓶,移液拧盖机构83包括:承载于机架2的移液拧盖三轴伺服机构831、固定于移液拧盖三轴伺服机构831的动力输出端的移液旋拧电机832、以及固定于移液旋拧电机832的动力输出轴用于套夹移液瓶瓶盖的移液弹性夹头833,同样的,移液弹性夹头833上也可设置若干形变槽,以便发生弹性形变夹紧转移瓶的瓶盖进行移送,同时在移液拧盖三轴伺服机构831上位于与移液旋拧电机832相应的横向移动端还固定有脱落气夹,脱落气夹用于在移液完后夹紧转移瓶,随后移液旋拧电机832上移,使转移瓶脱离移液弹性夹头833,以便重新放入第二载料盘75上。

移液驱动机构86为皮带机构或者丝杠机构,第一移液夹持气夹82和第二移液夹持气夹85同时固定于一活动板,从而移液驱动机构86能够驱动两者同时移动,第一送瓶机构84包括:送瓶振动盘841、承载于机架2的送瓶三轴伺服机构842、以及固定于送瓶三轴伺服机构842的动力输出端的送瓶气夹843。

定量取液机构87包括:用于整理输送移液头的枪头振动盘871、承载于机架2的取液两轴伺服机构872、连接于取液两轴伺服机构872的动力输出端的取液架873、固定于取液架873的移液枪874、固定于取液架873用于按压移液枪874的移液按钮以进行取液和注液的第一按压气缸875、固定于取液架873用于按压移液枪874的吸头推出按钮以脱离移液头的第二按压气缸876、以及设置于机架2用于收集废弃的移液头的移液废料收集斗877,第一按压气缸875的活塞杆与移液枪874的移液按钮相抵触,第二按压气缸876的活塞杆与移液枪874的吸头推出按钮相抵触。

进一步的,在枪头振动盘871的出料口处设有枪头移位组件89,枪头移位组件89包括:固定于枪头振动盘871的出料轨道的枪头托板891、滑动式装配于枪头托板891的枪头移动块892、以及用于驱动枪头移动块892往复移动的枪头移送气缸893,枪头移动气缸可固定在枪头托板891上,枪头移动块892上设有与移液头相适配的移送口894,移送口894内设有用于支撑移液头的支撑台阶。

移液封盖机构88包括:用于整理输送检测瓶瓶盖的移液理盖振动盘881、承载于机架2的移液封盖三轴伺服机构882、固定于移液封盖三轴伺服机构882的动力输出端的移液封盖电机883、以及固定于移液封盖电机883的动力输出轴用于套夹检测瓶瓶盖的封盖弹性夹头884,同样的,在封盖弹性夹头884上开设有若干形变槽,以便发生弹性形变夹紧瓶盖。

相应的,在移液驱动机构86的一侧也可设置一喷码器,用于在检测瓶上喷涂与碳管二维码相对应的二维码。

由移液拧盖三轴伺服机构831驱动移液旋拧电机832移动至转料架81处,并通过移液弹性夹头833套取相应的转移瓶移送至第一移液夹持气夹82上,第一移液夹持气夹82将转移瓶夹紧后,移液旋拧电机832驱动移液弹性夹头833将转移瓶的瓶盖旋出,而与此同时,通过送瓶振动盘841将检测瓶整理排列好后向前输送,由送瓶三轴伺服机构842驱动送瓶气夹843夹取一空的检测瓶放置在第二移液夹持气夹85上,随后移液驱动机构86驱动第一移液夹持气夹82移动至定量取液机构87处;

枪头振动盘871将移液头整理排列后进入枪头移动块892的移送口894内,并由支撑台阶对移液头进行支撑,随后枪头移送气缸893驱动枪头移动块892移动至移液枪874的下方,通过取液两轴伺服机构872驱动移液枪874移动使移液头套在移液枪874的头部,再插入转移瓶中,通过第一按压气缸875伸缩按压移液枪874的移液按钮一次完成取出一定量的样液,随后移液驱动机构86驱动第二移液夹持气夹85移动至定量取液机构87处,移液枪874插入检测瓶中,第一按压气缸875再次伸缩按压移液枪874的移液按钮一次,即可将汲取的样液注入检测瓶内;

随后移液封盖三轴伺服机构882带动移液封盖电机883移动至移液理盖振动盘881的出料口处,并通过封盖弹性夹头884套取一瓶盖拧紧在检测瓶上,再由收料储存装置9进行收集,与此同时,取液两轴伺服机构872驱动移液枪874移动至移液废料收集斗877上方,通过第二按压气缸876伸缩按压移液枪874的吸头推出按钮一次使移液头脱离,即可套取下一个新的移液头;

检测瓶被收料储存装置9取走后,移液驱动机构86驱动第一移液夹持气夹82再次移动回移液拧盖机构83,移液旋拧电机832驱动移液弹性夹头833转动再次将瓶盖拧紧在转移瓶上,并通过移液拧盖三轴伺服机构831将该转移瓶整体套取放回至第二载料盘75的原位,即可进行下一次移液过程。

收料储存装置9包括:用于将第三载料盘逐一向前输送的收料输送带91、设置于收料输送带91一侧的第二空盘仓92、设置于收料输送线另一侧的第二满盘仓93、以及用于将移液完成检测瓶逐一抓取第三载料盘的收料机械手94,第三载料盘上设有若干用于放置检测瓶的置物孔;同样的,在第二满盘仓93和第二空盘仓92内也设有相应的升降结构,以控制第三载料盘的升降移动,实现空盘第三载料盘的释放和满盘第三载料盘的堆叠,该升降结构采用现有的上板机用伺服升降机构即可,再此不作赘述,收料机械手94选用现有的三轴伺服机械手即可。

由收料机械手94将移液完成的检测瓶夹取放置在第三载料盘上,待第三载料盘装满后由收料输送带91将第三载料盘移送至第二满盘仓93,而第一空盘仓33再次释放一个空的第三载料盘。

工作时,人工将抽气采样完成的碳管排布在第一载料盘35上并存储在第一满盘仓32,由上料输送带31逐一将第一载料盘35输送至上料工位处,通过碳管上料机械手34将碳管从第一载料盘35上的取出,随后由相机41对碳管进行拍摄,识别出标记线的位置,碳管上料机械手34即将碳管插入切割机构42内至标记线与刀具向对齐,由切割机构42在标记线处环切两三周,接着碳管上料机械手34将切割好的碳管移送至第一折断夹持机构43处,第一折断夹持机构43与碳管上料机械手34同时夹紧碳管的上下两部分,通过推折机构44对碳管施力使碳管从切断位置处断裂,并使分隔棉芯位于碳管的上半部分,此时碳管的上半部分与下半部分分离,且由于分隔棉芯的阻挡作用,上半部分中的碳粒不会泄露出来,随后碳管上料机械手34将碳管上半部分移送至第二折断夹持机构45处,第二折断夹持机构45将碳管上半部分夹紧后翻转180度使其开口朝上,再由夹取机构46将分隔棉芯夹出放入碳管废料收集斗21内,即完成碳管折断过程;

随后转移驱动机构51驱动碳管转移气夹53移动至与第一折断夹持机构43和第二折断夹持机构45相对应的位置处,碳管转移气夹53将分别将碳管的上半部分和下半部分夹紧后,转移驱动机构51将取瓶夹持气夹55移送至与整瓶机构54的出口处,整瓶机构54将转移瓶排列整理完成后从出口处落入取瓶夹持气夹55内被夹紧,此时转移瓶的瓶口与碳管的开口向对接,通过转移旋转缸52驱动碳管转移气夹53和取瓶夹持气夹55同时旋转180°,使得碳管内的碳粒倾倒至转移瓶内,即完成碳粒转移过程;

碳粒倾倒完成后转移驱动机构51驱动取瓶夹持气夹55与加液夹持机构62相对齐,加液夹持机构62将转移瓶夹紧后,碳管转移气夹53和取瓶夹持气夹55复位重新夹取下一组碳管和转移瓶,并将空的碳管放入碳管废料收集斗21内,再由加液驱动机构61驱动加液夹持机构62携带转移瓶移动至相应的自动加液机构63位置处,通过自动加液机构63在转移瓶中加入设定计量的相应吸收液,随后再移动至加液封盖机构64处在转移瓶上旋拧上瓶盖,即完成加液过程;

加液完成后由静置夹取机构7146将转移瓶从加液夹持机构62中取出并放置在第二载料盘75上,加液夹持机构62复位夹取下一组转移瓶,待第二载料盘75放满转移瓶后,静置输送线72将第二载料盘75输送至静置储存仓73处,并由静置取送机构74将第二载料盘75放入静置储存仓73内,同时在静置输送线72上取放一个新的空第二载料盘75移送至静置夹取机构7146处,转移瓶在静置储存仓73内静置两小时进行吸收提取过程,以便后续取样检测;

静置完成后的第二载料盘75由静置取送机构74抓取放置在转料架81上,由移液拧盖机构83从第二载料盘75上抓取一转移瓶放置在第一移液夹持气夹82上,第一移液夹持气夹82将转移瓶夹紧后,移液拧盖机构83将转移瓶的瓶盖旋出,而与此同时,通过送瓶机构84在第二移液夹持气夹85上放置一空的检测瓶,随后移液驱动机构86驱动第一移液夹持气夹82和第二移液夹持气夹85移动至转移瓶位于定量取液机构87的正下方,定量取液机构87先从转移瓶中汲取设定计量的吸收液,随后移液驱动机构86驱动第一移液夹持气夹82和第二移液夹持气夹85移动至检测瓶位于定量取液机构87的正下方,定量取液机构87再将汲取的吸收液注入检测瓶中即完成移液过程;

移液完成的检测瓶由移液封盖机构88取出进行封盖处理,并在封盖后由收料储装置进行收集和储存留待测试,而转移瓶则再次移动到移液拧盖机构83处将瓶盖重新拧紧,并由移液拧盖机构83将该转移瓶重新放回在第二载料盘75上相应的位置处,待该第二载料盘75上的所有转移瓶均被移液后,该第二载料盘75重新由静置取送机构74取放至静置储存仓73中,再由人工集中重新放置在其他储藏室内存放一个月,以备后续重新检测使用;

本发明能够实现自动化的碳管切割、碳管折断、碳粒转移、吸收液定量加注、静置、样液分装等步骤,极大的简化的人工操作过程,只需有一个工作人员进行放盘取盘动作即可,减少的人工成本,且在处理过程中不易出现碳粒洒落的现象,且吸收液加注量可控性更高,提高了后续测试结果的精确度,同时极大的提高了工作效率,且自动化系统可持续性工作能力强,日处理量可以提高数倍,满足大批量测试的需求,且所需占用的空间更小。

- 空气采样碳管自动化分装提取系统

- 空气质量检测用吸附碳管自动化切割提取系统