一种用于X射线显微CT三维表征的原位加热装置

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及属于金属材料中析出相三维形态表征实验装置的领域,具体涉及一种用于X射线显微CT三维表征的原位加热装置。

背景技术

金属中析出相的形态特征对其性能有重要影响,析出相的有效控制是提高金属材料性能的关键,而析出相形态的准确表征是实现其有效控制的重要依托。研究表明,热处理对改善金属中析出相形态、优化金属材料性能具有重要的作用。因此,研究加热过程中金属材料中析出相的形态演变具有重要的意义。然而,利用传统的二维平面观测方法不能准确判断析出相的形态、定量描述其尺寸变化,更不能观察到热处理过程中析出相粒子的变化行为。目前,一般采用共焦激光扫描显微镜(CSLM)原位加热观察方法观察金属中析出相的形态演变,但是受光学显微镜分辨率所限,且受抛光界面界面能的影响。因此,利用传统方法无法对金属中第二相的形态进行准确表征。

近年来,随着大型同步辐射光源的建立,国内外科研工作者得以利用高能光子束检测金属材料的缺陷和组成。X射线显微CT无损检测手段具有原位检测、实时检测的优点,正成为研究材料中不同相三维形态和结构的一种新方法,已广泛应用于各个领域。因此,通过X射线显微CT对金属中的析出相进行三维重构和表征,尤其是实现金属材料热处理过程中析出相形态演变的三维原位表征,将为金属中析出相的有效控制建立新的研究方法和支撑。

实现金属材料热处理过程中析出相形态演变的三维原位表征,需在同步辐射光源X射线显微CT实验平台上搭建加热装置。在对热处理过程中析出相演变行为进行三维原位观察时,需要将金属材料高温加热,同时以一定的步长旋转进行投影成像来观察析出相的变化行为。因此,加热装置下方需留有开孔,使样品能够旋转。在热处理实验过程中,需要将样品进行高温加热达到所需温度,然而金属样品在高温下发生表面氧化,影响X射线显微CT三维的观察,因此,需对加热装置内的气氛进行控制,加热装置需要隔绝空气。高分辨率X射线显微CT的旋转样品台与探测器距离较近,实验样品尺寸小。因此,为不影响X射线显微CT的样品台和探测器,并对小样品具有较高的加热效率,该加热装置尺寸不宜太大且其外表温度不可过高。

发明内容

针对现有技术存在的上述问题,本发明的要解决的技术问题是:提供一种在加热金属样品的同时能够实现对金属中析出相进行X射线显微CT三维表征的装置。

为解决上述技术问题,本发明采用如下技术方案:一种用于X射线显微CT三维表征的原位加热装置,包括炉盖、炉壳、炉管和底座;所述炉盖设置在炉壳的顶部,且与炉壳密封连接;所述炉壳上设有至少一对电极孔、至少一对同轴的通光孔和至少一个测温口,所述炉壳的底端具有样品出入口;所述炉壳内具有保温体,所述保温体上具有与至少一对电极孔、至少一对同轴的通光孔、至少一个测温口和样品出入口一一对应的孔;所述炉管设于炉壳内,且炉管固定在所述保温体中;所述炉管上具有与至少一对同轴的通光孔和样品出入口一一对应的孔,且炉管外侧壁缠绕有加热丝;所述底座固定连接在炉壳的底部,且底座上具有与样品出入口同轴的通孔。

作为改进,所述炉盖包括边缘密封连接的内层炉盖和外层炉盖两层,所述内层炉盖和外层炉盖之间具有炉盖空腔;所述外层炉盖上具有炉盖进水口和炉盖出水口,所述炉盖进水口和炉盖出水口均与炉盖空腔连通。

作为改进,所述炉壳包括边缘密封连接的内层炉壳和外层炉壳,所述内层炉壳和外层炉壳之间具有炉壳空腔;所述外层炉壳上具有炉壳进水口和炉壳出水口,所述炉壳进水口和炉壳出水口均与炉壳空腔连通,且炉壳进水口位于炉壳底部,炉壳出水口位于炉壳的顶部。

作为改进,所述炉壳还包括多个水流挡板,所述多个水流挡板均设置在炉壳空腔内,且多个水流挡板沿炉壳的高度方向自上而下依次设置;所述水流挡板的外边缘与外层炉壳的内侧壁密封连接,水流挡板的内边缘与内层炉壳的外侧壁密封连接;所述水流挡板的外边缘上具有缺口。

作为改进,所述炉壳上具有进气孔,所述炉管的顶端具有顶部通孔,该顶部通孔通过气体管道与进气孔连通;所述保温体上具有与气体管道紧配合的孔。

作为改进,所述通光孔和测温口设置在炉壳高度的二分之一处。

作为改进,所述通光孔的轴线、测温口的轴线和电极孔的轴线垂直且位于同一平面内,所述至少一对电极孔与至少一个测温口相对设置。

作为改进,所述炉管包括炉管主体,炉管主体为圆柱体结构,炉管主体的顶端和低端分别固定连接固定部,所述固定部为上下表面均为正方形的四棱柱结构;在炉管主体顶端和低端之间设有第一分隔板和第二分隔板,所述第一分隔板和第二分隔板套在炉管主体的外侧,且第一分隔板和第二分隔板分别与炉管主体的外侧壁固定连接;所述加热丝分别缠绕在炉管顶端与第一分隔板之间的炉管主体上和炉管低端与第二分隔板之间的炉管主体上。

相对于现有技术,本发明至少具有如下优点:

1.通光孔采用耐高温的聚酰亚胺膜作为窗口既可以使加热装置密封以隔绝空气,又不影响X射线的透光性。

2.该装置采用铂金丝作为加热丝,铂金丝的性质极其稳定,在高温环境下也不易发生氧化;另外,铂金丝熔点高且具有良好的导热性,其紧紧贴合BN炉管缠绕后,传热快,热效率极高。

3.炉管采用绝缘性好且导热性极好的BN(白石墨)材质,且有螺纹,既保证绕制在炉管螺纹上的加热丝不发生短路又可以快速地将加热丝发出的热量传导到样品。

4.所述内外两层炉壳之间焊接有三层控制水流方向的水流挡板,以保证两炉壳夹层之间水流无死角。挡板为圆环状,在圆环上有两个关于直径对称的缺口,使水流通过,下一层挡板两个缺口的连线与上层挡板两个缺口的连线互相垂直。

5.所述炉壳上有从外部通向炉腔内的气流通道,保温体上相应的位置有通向炉管内的气流通道,在高温原位实验过程中,由气流通道向炉管内吹入惰性气体防止高温加热后的样品被氧化。

6.所述电极和热电偶装配到加热炉时均用O型圈通过中空螺栓密封,以防止空气进入炉内将样品氧化。

7.所述壳体与上盖装配时,二者之间放置硅胶垫圈密封炉腔,防止空气进入将高温加热后的样品氧化。

8.本发明提供的原位加热装置,该装置中炉管竖直放置在炉腔内的保温体上,实验过程中,放置在样品支承杆上的样品从加热炉底部的孔内插入到炉管内,此后通过绕制在炉管上的加热丝通电加热,同时支承杆通过试验台上的旋转装置按照一定的步长转动,实现对样品的投影成像。

9.本发明提供的原位加热装置将热电偶深入炉管中并固定在炉壳上,通过预留的通道通向炉壳外部,可以实时测量炉内温度变化,而且可以连接到温控表显示实时温度并通过可调稳压恒流开关电源控制加热丝的电压,达到自动平稳调节温度的目的,调节精度高并且节省人力。

附图说明

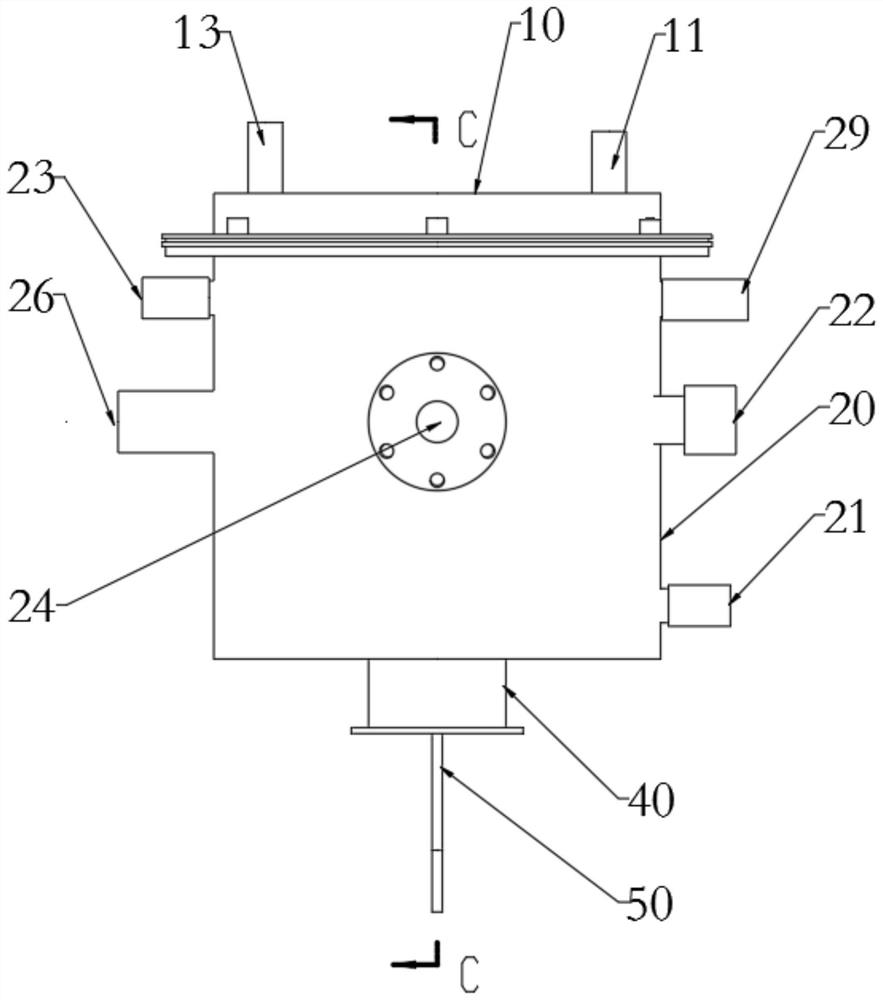

图1为原位加热装置的主视图。

图2为图1C-C处的剖视图。

图3为图1的左视图。

图4为图1的俯视图。

图5为炉管的主视图。

图6为使用本发明原位加热装置时的X射线显微CT实验的实验设备示意图。

图中,炉盖-10、炉盖进水口-11、第一裙角-12、炉盖出水口-13、炉盖空腔-15;炉壳-20、炉壳空腔-20a、保温体-20b、炉壳进水口-21、电极孔-22、炉壳出水口-23、通光孔-24、兰盘状-24a、水流挡板-25、测温口-26、样品出入口-28、进气孔-29;炉管-30、固定部-31、第一分隔板-32、和第二分隔板-34、加热丝-37;底座-40、样品支撑杆-50。

具体实施方式

下面对本发明作进一步详细说明。

参见图1至图5,一种用于X射线显微CT三维表征的原位加热装置包括炉盖10、炉壳20、炉管30和底座40。

炉盖10设置在炉壳20的顶部,且炉盖10与炉壳20密封连接;具体实施时,炉盖10的下边缘具有一圈第一裙角12,第一裙角12上具有多个连接孔,炉壳20为圆柱体结构,炉壳20的顶部边缘也有一圈第二裙角,第二裙角上也具有多个连接孔,通过螺栓穿过第一裙角12与第二裙角上的连接孔将炉壳20和炉盖10进行连接。另外为了实现密封还可以在第一裙角和第二裙角之间设置一层密封胶圈。

炉盖10的作用就是为了将炉壳20顶部进行密封,但是在加热过程中为了防止炉盖10过热,产生未知的危险,炉盖10可以采用如下设计:所述炉盖10包括边缘密封连接的内层炉盖和外层炉盖两层,所述内层炉盖和外层炉盖之间具有炉盖空腔;所述外层炉盖上具有炉盖进水口11和炉盖出水口13,所述炉盖进水口11和炉盖出水口13均与炉盖空腔连通。将炉盖10设计为双层结构,通过内层炉盖和外层炉盖形成一个密封的炉盖空腔,使用时通过向炉盖中不断注入冷却水或冷却液,或采用注入冷却水或冷却液循环的方式为炉盖10进行降温。

所述炉壳20上设有一对电极孔22、一对同轴的通光孔24和一个测温口26,所述炉壳20的底端具有样品出入口28;炉壳20内具有保温体20b,所述保温体上具有与一对电极孔22、一对同轴的通光孔24、一个测温口26和样品出入口28一一对应的孔。具体实施时,保温体可以采用耐火材料。

在炉壳20内设置了保温体,保温体将炉管30与炉壳隔开,保温体一方面可以防止炉管内的热量损失,另一方面也可以起到一定的隔热作用,防止炉壳温度过高,但尽管如此,在使用原位加热装置时,还是容易出现炉壳过热的问题,为了减少危险,炉壳可设计为如下结构:

所述炉壳20包括边缘密封连接的内层炉壳和外层炉壳,所述内层炉壳和外层炉壳之间具有炉壳空腔;所述外层炉壳上具有炉壳进水口21和炉壳出水口23,所述炉壳进水口21和炉壳出水口23均与炉壳空腔连通,且炉壳进水口21位于炉壳20底部,炉壳出水口23位于炉壳20的顶部。使用时,通过炉壳进水口21向炉壳内注入冷却水或冷却剂,不间断的注入,将炉壳出水口23设置在炉壳顶部就是为了尽可能的让冷却水或冷却剂包裹整个炉壳20,起到更好的降温效果,具体实施时,可以设置一个冷却循环系统,将从炉壳20和炉盖10出水口出来的热的冷却水输入热交换器,热交换器冷水口输出的水进入储水箱,再通过水泵将储水箱中的冷水泵入炉壳空腔和炉盖空腔,从而实现冷却水的循环利用。

作为改进,为了加强冷却水的冷却效果,让冷却水在炉壳空腔中循环流动,还可以在在炉壳内增设多个水流挡板25,具体的所述多个水流挡板25均设置在炉壳空腔内,且多个水流挡板25沿炉壳20的高度方向自上而下依次设置;所述水流挡板25的外边缘与外层炉壳的内侧壁密封连接,水流挡板25的内边缘与内层炉壳的外侧壁密封连接;所述水流挡板25的外边缘上具有缺口。具体实施时,水流挡板25可以为三个,且相邻两个水流挡板25在竖直方向的间隔相等,通过三个水流挡板25将炉壳空腔分割成四个独立的子炉壳空腔,相邻两个子炉壳空腔通过水流挡板25上的缺口连通,从而实现冷却水在不同子炉壳空腔内的流动。

由于加热过程中,样品放置在炉管30内,而炉管30内具有空气,从而容易产生样品被氧化的情况,因此做了如下设计:所述炉壳20上具有进气孔29,所述炉管30的顶端具有顶部通孔,该顶部通孔通过气体管道与进气孔29连通;所述保温体上具有与气体管道紧配合的孔。使用时,通过进气孔29不断向炉管中通入惰性气体,排除炉管中空气,让样品在保护气体氛围下进行实验,通入惰性气体排出炉管的空气从炉管下方的样品出入口28排出。

为了便于观察,所述通光孔24和测温口26设置在炉壳20高度的二分之一处。

通光孔24的外侧可以做成法兰盘状24a,采用具有一定耐高温特性的聚酰亚胺膜密封,聚酰亚胺窗口夹在两个硅胶片之间,用螺栓将硅胶固定在法兰盘上,防止空气进入。

所述通光孔24的轴线、测温口26的轴线和电极孔22的轴线垂直且位于同一平面内,所述至少一对电极孔22与至少一个测温口26相对设置,通光孔、测温口和电极孔三者设置在同一平面内的目的是使炉管的测温口、通光孔在同一平面内,从而可以在炉管上绕制更多的加热丝,保证加热效率。

所述炉管30设于炉壳20内,且炉管30固定在所述保温体中;具体实施时,保温体包括上下两个部分,且在上下两个保温体内开设横截面为正方形的槽,炉管30卡在该槽内,并且该槽的开设位置靠近下层保温体的上半部和上层保温体的下半部,在该槽的底部开设通孔作为样品进出的通道,且该通孔与炉管30上的样品进出孔同轴。,然后将炉管30放入该通孔内,炉管30与该通孔紧配合,从而实现炉管30的固定。所述炉管30上具有与一对同轴的通光孔24和样品出入口28一一对应的孔,且炉管30外侧壁缠绕有加热丝37。

所述炉管30采用绝缘性好且导热性极好的BN(白石墨)材质,且炉管30外侧壁具有螺纹,作为改进,所述炉管30具体采用如下结构:

炉管30包括炉管主体,炉管主体为圆柱体结构,炉管主体的顶端和低端分别固定连接固定部31,所述固定部31为上下表面均为正方形的四棱柱结构;在炉管主体顶端和低端之间设有第一分隔板32和第二分隔板34,所述第一分隔板32和第二分隔板34套在炉管主体的外侧,且第一分隔板32和第二分隔板34分别与炉管主体的外侧壁固定连接;所述加热丝37分别缠绕在炉管30顶端与第一分隔板32之间的炉管主体上和炉管30低端与第二分隔板34之间的炉管主体上。加热丝37采用熔点较高的铂金加热丝,加热丝37通过紫铜电极与外部的电源相连,对内部进行供电。为防止电极与炉壳20接触使炉壳20带电,电极与炉壳20接触处套有刚玉管。另外,电极上套有O型圈通过空心螺栓固定在炉壳20上,空心螺栓与电极接触的地方同样用刚玉管进行绝缘。具体实施时,加热丝37采用一根加热丝,在炉管30顶端与第一分隔板32之间的炉管主体上缠绕后,穿过第一分隔板32和第二分隔板34,继续在炉管30低端与第二分隔板34之间的炉管主体上缠绕。

可以将炉管30分为三个部分即固定部31,观测部33和加热部35;所述加热部35由两个部分组成,一部分为炉管顶端的固定部31与第一分隔板32之间的炉管主体,另一部分位于炉管低端的固定部31与第二分隔板34之间的炉管主体;第一分隔板32和第二分隔板34之间的炉管主体为观测部33,使用本原位加热装置时,样品通过样品支撑杆50固定在观测部内。炉管主体的顶端和低端都有通孔,顶端通孔用于跟气体管道密封连接,低端通孔用于样品的放入和取出。

固定部31设计为上下表面均为正方形的四棱柱结构,主要是为了方便加工和固定,而且上下表面均为正方形可以有效防止炉管主体转动,稳定性更好。另外炉管主体的横截面的直径小于所述固定部31的内接圆的直径,如此设计可以保证在炉管顶端的固定部31与第一分隔板32之间以及在炉管低端的固定部31与第二分隔板34之间形成足够多的空间来缠绕加热丝37,同时也可以尽可能的避免加热丝37与保温体直接接触。

所述底座30固定连接在炉壳20的底部,且底座30上具有与样品出入口28同轴的通孔。具体实施时,底座30可以为圆柱体结构,底座30的底部设置一圈裙角,并在所述裙角上设置有连接孔,方便使用时通过螺栓将底座30与其他实验装置稳定连接。为了连接的稳定性,可以将底座30的顶部与炉壳20底部焊接。

本发明提供的原位加热装置的使用过程为:

X射线显微CT实验的实验设备示意图如图6所示,该加热装置即架设在方框标记的位置,在实验过程中,该底座40被固定在电动导轨上,样品通过样品支承杆夹持在六轴数控样品夹上,通过样品夹将样品调整到X射线束流的通路上,然后通过电动导轨将原位加热装置的样品口对准样品后下降,直到X射线束流、通光孔、样品中心在同一条直线上,之后通入氩气排空炉管内的空气,通电加热样品,样品达到所需温度后,六轴数控样品架带动样品支承杆上的样品以一定的步长转动,实现对样品的投影成像。

具体的,先将两个电极分别通过电极孔22进入并分别与加热丝37电连接,接着将底座40固定在实验台架上,然后将样品防止在样品支撑杆的顶部,样品支撑杆携带样品从底座40上的通孔进入,依次穿过炉壳20上的样品出入口28、保温体上对应的通孔和炉管30底部的通孔后进入炉管30与通光孔24相同高度的位置,此时可以通过通光孔24看到位于炉管30内的样品。通入惰性气体排除炉管30内的空气,,加热丝37通电加热,与此同时将样品支撑杆的底部固定在实验台上旋转装置上按照一定的步长转动,实现对样品的投影成像。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种用于X射线显微CT三维表征的原位加热装置

- 一种用于X射线显微CT三维表征的原位加热装置