对隧道二衬拱顶空洞及局部松散部处理的方法及其装置

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于一种对隧道二衬拱顶空洞及局部松散部处理的方法及其装置。

背景技术

隧道施工中,在隧道二衬砼浇筑前需先在衬砌拱面层布设土工布和防水板,而后用带模注浆台车注浆形成二衬砼。二衬砼形成后拱外侧水泥层与防水板之间会形成空洞和水泥层不密实状态,尤其以拱顶外侧空洞和水泥层不密实状态为多见,影响隧道衬砌施工质量。因此,需对形成空洞和水泥层不密实处进行回填水泥浆液处理,现常规处理方法是在拱顶空洞和不密实处下端的二衬砼处钻孔与拱顶空洞和不密实处相通,而后向内注浆,封闭拱顶空洞和不密实的结构处,但这种方法不但费时费力、投资成本大,工期长、不易施工,而且钻孔时常存在刺破防水板或注浆时空腔内存在气体压力影响注浆效果的不足。

发明内容

本发明的目的是设计一种对隧道二衬拱顶空洞及局部松散部处理的方法及其装置,以克服现有技术的不足。

为此, 一种对隧道二衬拱顶空洞及局部松散部处理的装置, 包括防水板所组成,还包括纵向注浆管、纵向排气管、竖向管。

纵向注浆管为管径25mm、管壁厚1.5mm的PVC管,纵向注浆管的管壁上每间隔20cm在90°、180°、270°位置钻设3个直径4mm出浆孔,每个出浆孔在外侧用PE膜进行封口,纵向注浆管设在低于纵向排气管2~3cm的并排下端处且靠近拱顶中央防水板的位置处,出浆孔方位向下及两侧设置。

纵向排气管为管径25mm、管壁厚1.5mm的PVC管,纵向排气管的管壁上每间隔20cm在45°、315°位置钻设2个直径4mm排气孔,每个排气孔在外侧用PE膜进行封口,纵向排气管位于拱顶中央弧线高点位置且紧贴防水板下端面的位置处,排气孔方位向上设置。

竖向管为管径25mm、管壁厚1.5mm的PVC管,竖向管的一端相通一段两端口密封的纵向注浆管,或两根竖向管的一端分别相通一段两端口密封的纵向注浆管和纵向排气管且顶持纵向排气管和纵向注浆管抵住防水板下端面,竖向管的另一端延伸至隧道二衬内侧面下部。

作为本发明的一种优选技术方案:所述的竖向管相通纵向注浆管位于隧道纵坡高点的一端,或两限竖向管分别相通纵向注浆管和纵向排气管位于隧道纵坡高点的一端。

作为本发明的一种优选技术方案:所述的竖向管下端设有止浆阀。或相通纵向注浆管的竖向管下端设有止浆阀,相通纵向排气管的竖向管下端设有止浆阀或排气阀。

作为本发明的一种优选技术方案:所述的封口的PE膜的承压力小于注浆压力。

作为本发明的一种优选技术方案:所述的纵向注浆管和纵向排气的自由悬出端头为封堵端,自由悬出端头位于二衬浇筑段径向顶部对应外侧。

一种用所述的装置对隧道二衬拱顶空洞及局部松散部处理的方法,包括如下步骤:

(1)制备纵向注浆管、纵向排气管和竖向管:纵向注浆管的管壁上每间隔20cm在90°、180°、270°位置钻设3个直径4mm出浆孔,每个出浆孔在外侧用PE膜进行封口,在纵向排气管的管壁上每间隔20cm在45°、315°位置钻设2个直径4mm排气孔,每个排气孔在外侧用PE膜进行封口,纵向注浆管和纵向排气管的长度大于一个隧道二衬浇筑施工段;

(2)在衬砌拱面层挂设土工布及防水板,并对布设的土工布及防水板挂设松弛度检验合格;

(3)纵向注浆管、纵向排气管和竖向管的设置:在二衬钢筋绑扎前进行纵向注浆管、纵向排气管和竖向管的设置,纵向排气管位于拱顶中央弧线高点位置且紧贴防水板下端面的位置处,排气孔方位向上设置;

纵向注浆管设在低于纵向排气管2~3cm的并排下端处且靠近拱顶中央防水板的位置处,出浆孔方位向下及两侧设置;

竖向管为管径25mm、管壁厚1.5mm的PVC管,竖向管的一端利用PVC弯头或三通管相通一段两端口密封的纵向注浆管,或两根竖向管的一端分别利用PVC弯头或三通管相通一段两端口密封的纵向注浆管和纵向排气管;竖向管顶持纵向注浆管或纵向排气管抵住防水板下端面,竖向管的另一端延伸至隧道二衬内侧面下部;

(4)在防水板下端及二衬模板或带模注浆台车的模板之间置二衬钢筋网架,为保证纵向注浆管、纵向排气管不偏位,纵向注浆管、纵向排气管、竖向管通过钢筋和铁丝固定在对应部的二衬钢筋网架上;

(5)浇筑二衬混凝土;

(6)对隧道二衬拱顶空洞局部松散部的注浆:

(a)在隧道混凝土二衬层施工完成后及时通过雷达波检测,确定二衬混凝土背后存在空洞或不密实情况;

(b)下一模二衬支模前,本段自由悬出的纵向注浆管的端头封堵,纵向排气管的外端口通过三通管分别与排气阀和压力表相通,在与纵向注浆管相通的竖向管下端安装止浆阀,注浆在混凝土终凝时开始注浆,且注浆压力高于脱模后的注浆压力;

(c)注浆施工准备:保证纵向注浆管、纵向排气管和竖向管通畅,注浆设备的注浆机、搅拌机运转正常;

(e)注浆料选用:选用微膨胀水泥,加水搅拌形成流动性的微膨水泥浆,水灰比在1:1.6~1:1.7之间;

(f)注浆施工:注浆采用注浆机、搅拌机进行操作,浆液要求连续拌制,拌制过程中严格监控材料用量,确保浆液质量,水泥浆配制完成并搅拌均匀后,将竖向管通过止浆阀及导管与注浆机的出浆管连通;

完成准备工作后开始注浆,关闭相通纵向排气管的排气阀,压力表相通纵向排气管,从竖向管高压压入水泥浆,前期注浆压力控制在0.2~0.25MPa,使得从竖向管导入的浆液能冲破纵向注浆管上封闭各出浆孔的PE膜,流入空洞及局部松散部内进行封填;

随着注浆压入空洞及局部松散部内压力增大,增大的压力冲破纵向排气管上封闭各排气孔的PE膜,进入纵向排气管内,注浆同时观察纵向排气管上的压力表,待压力表的压力达到0.15MPa时,打开排气阀,排出纵向排气管内空气,将空气排离空洞及局部松散部内,进而浆液补入空洞及局部松散部内进行封填;

随着注浆时间的增长,每个2小时提高0.1MPa注浆压力,但最大不应超过0.4~0.45MPa,待纵向排气管的排气阀内有持续浆液流出且无空气排出时,关闭排气阀进行稳压,完成一个隧道二衬浇筑施工段的填补空洞及注浆施工。

作为本发明的一种优选技术方案:所述PE膜的厚度为0.09~0.2mm,每个出浆孔、排气孔在外侧用PE膜封口,PE膜的两侧边用胶带包裹管外壁紧贴密闭,胶带位于管壁无孔区域,确保浇筑二衬时混凝土浆液不会流进纵向注浆管、纵向排气管内部,而后期注浆时浆液或空气可加压冲破封闭出浆孔、排气孔的PE膜,保证浆液和空气流通。

作为本发明的一种优选技术方案:所述的微膨胀浆料的重量配比为,水泥:掺合料:减水剂:膨胀剂:砂子=1:1.31:0.012:0.08:2.43;其中掺合料为高活性粉煤灰,减水剂为PCA-I型聚羟酸减水剂,膨胀剂为HME-III低碱型混凝土膨胀剂。

作为本发明的一种优选技术方案:所述的PE膜的承压力小于0.15MPa。

作为本发明的一种优选技术方案:所述的完成一个隧道二衬浇筑施工段的填补空洞及注浆施工,还包括对下一个隧道二衬浇筑施工段的填补空洞及注浆施工,去除本段自由悬出的纵向注浆管和纵向排气管端头的封堵,分别将两外悬端头与下一模的纵向注浆管和纵向通气管连接,进行多板联合注浆。

上述装置和方法达到了本发明的目的。

本发明与现有技术相比,有以下优点和积极效果:

(1)本发明在二衬混凝土终凝时开始对二衬浇筑的二衬混凝土进行填补空洞的处理注浆,且注浆压力远高于脱模后的注浆压力,提高了二衬混凝土与注浆处理浆液的整体性,修复了各种混凝土缺陷。本发明操作简便,处理一板二衬混凝土只需2h左右,且不占用正常衬砌施工时间。可有效防止拱顶的防水板穿孔及脱落,保证施工质量。

(2)本发明的结构及设计新颖、简单、使用效果好。本发明能治理拱顶脱空,保障隧道衬砌厚度,预防隧道衬砌拱顶脱空,避免后期运营出现隧道拱顶掉块,影响运营安全,且施工成本低、填补速度快。本发明制作成本低,纵向注浆管、纵向排气管和竖向管成本仅数拾元。本发明的实施并不需专门设备,操作简单,使用效果好。

(3)本发明施工方法与传统施工方法在同等条件下效益对比是:

本发明填补空洞速度为0.1m³/min,而传统填补空洞速度为0.08m³/min;

本发明同等条件下平均成本1~1.2万元,传统施工方法同等条件下平均成本1.4~1.6万元;

本发明施工质量是注浆效果非常显著,注浆后无空洞及及局部松散部存在,传统施工方法注浆效果一般,存在空洞及不密实现象;

本发明施工对防水板无损坏,传统施工方法对防水板常损坏;

本发明施工安全预控效果佳,传统施工方法安全预控效果差。

目前在建隧道多为整体式衬砌结构隧道,在施工中会出现空洞及不密实现象,存在质量隐患,且无法达到交验标准,影响后续的交工验收等工作开展。

本发明没有后续的钻孔工作,且不会破坏防水体系,本发明注浆效果非常好,满足设计及规范要求,很大程度解决了现有的隧道衬砌质量隐患缺陷问题。

如:宝坪9标青石岭(观音山)隧道斜井ZXK0+042-ZXK0+120二衬检测在ZXK0+098处发现多处不密实,经过一次拱顶跟管注浆处理后进行复检,结果显示合格,效果非常显著。

宝鸡至坪坎高速公路按双向六车道公路标准建设,设计速度采用80km/h,宝坪高速公路LJ-9合同段坐落于秦岭天台山隧道群,其中青石岭(观音山)特长隧道右线长3619m,左线长3499m;银洞峡隧道右线长816m,左线长793m;隧道V级围岩衬砌60cm,IV级围岩衬砌45cm,III级围岩衬砌35cm,在隧道衬砌方面,均存在不同程度的大小空洞及不密实的问题,本发明用于隧道衬砌施工,很好的解决了隧道衬砌空洞注浆问题,无需后期钻孔注浆,而且注浆效果比较好,符合质量验收标准要求。

附图说明

图1是本发明的纵向注浆管剖面及出浆孔分布示意图;

图2是本发明的纵向排气管剖面及排气孔分布示意图;

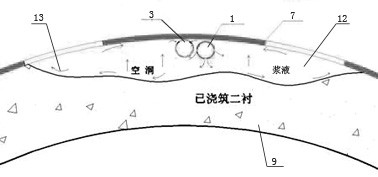

图3是本发明的纵向注浆管、纵向排气管施工状态结构示意图;

图4是本发明的纵向注浆管、纵向排气管、竖向管施工状态结构示意图;

图5是本发明的施工状态剖面结构示意图;

图6是本发明的施工状态纵向结构示意图。

其中:1、纵向注浆管;2、出浆孔;3、纵向排气管;4、排气孔;5、衬砌拱面层;6、土工布;7、防水板;8、混凝土二衬层;9、己浇筑二衬层;10、竖向管;11、待浇筑二衬层;12、空洞;13、浆液;14、封堵端;15、排气阀;16、止浆阀。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、装置、设备、试剂等,如无特殊说明,均可从商业途径得到。

如图1至图6所示,一种对隧道二衬拱顶空洞及局部松散部处理的装置, 包括防水板所组成,还包括纵向注浆管1、纵向排气管3、竖向管10。

纵向注浆管1为管径25mm、管壁厚1.5mm的PVC管,纵向注浆管的管壁上每间隔20cm在90°、180°、270°位置钻设3个直径4mm出浆孔2,每个出浆孔2在外侧用PE膜进行封口,纵向注浆管设在低于纵向排气管2~3cm的并排下端处且靠近拱顶中央的防水板7位置处,出浆孔2方位向下及两侧设置。

纵向排气管3为管径25mm、管壁厚1.5mm的PVC管,纵向排气管的管壁上每间隔20cm在45°、315°位置钻设2个直径4mm排气孔4,每个排气孔在外侧用PE膜进行封口,纵向排气管位于拱顶中央弧线高点位置且紧贴防水板下端面的位置处。排气孔方位向上设置,即向拱顶方向设置。

竖向管10为管径25mm、管壁厚1.5mm的PVC管, 竖向管的一端利用PVC弯头或三通管相通一段两端口密封的纵向注浆管,竖向管的另一端延伸至隧道二衬内侧面下部;或两根竖向管的一端分别相通一段两端口密封的纵向注浆管和纵向排气管且顶持纵向排气管和纵向注浆管抵住防水板下端面,竖向管的另一端延伸至隧道二衬内侧面下部。

竖向管10相通纵向注浆管位于隧道纵坡高点的一端,或两限竖向管分别相通纵向注浆管和纵向排气管位于隧道纵坡高点的一端。

竖向管下端设有止浆阀16。或相通纵向注浆管的竖向管下端设有止浆阀,相通纵向排气管的竖向管下端设有止浆阀或排气阀15。

封口的PE膜的承压力小于注浆压力。

纵向注浆管和纵向排气的自由悬出端头为封堵端14,自由悬出端头位于二衬浇筑段径向顶部对应外侧。封堵端材料可为管封塞。

一种用所述的装置对隧道二衬拱顶空洞及局部松散部处理的方法,包括如下步骤:

(1)制备纵向注浆管、纵向排气管和竖向管:纵向注浆管的管壁上每间隔20cm在90°、180°、270°位置钻设3个直径4mm出浆孔,每个出浆孔在外侧用PE膜进行封口,在纵向排气管的管壁上每间隔20cm在45°、315°位置钻设2个直径4mm排气孔,每个排气孔在外侧用PE膜进行封口,纵向注浆管和纵向排气管的长度大于一个隧道二衬浇筑施工段(或称待浇筑二衬层11) 。

PE膜的厚度为0.09~0.2mm,根据需要每孔可设1~2层PE膜。每个出浆孔、排气孔在外侧用PE膜封口,PE膜的两侧边用胶带包裹管外壁紧贴密闭,胶带位于管壁无孔区域,确保浇筑二衬时混凝土浆液不会流进纵向注浆管、纵向排气管内部,而后期注浆时浆液13或空气可加压冲破封闭出浆孔、排气孔的PE膜,保证浆液和空气流通。PE膜的承压力小于0.15MPa。

(2)在衬砌拱面层5挂设土工布6及防水板7,并对布设的土工布6及防水板7挂设松弛度检验合格。

(3)纵向注浆管1、纵向排气管3和竖向管10的设置:在二衬钢筋绑扎前进行纵向注浆管、纵向排气管和竖向管的设置,纵向排气管位于拱顶中央弧线高点位置且紧贴防水板下端面的位置处,排气孔方位向上设置。

纵向注浆管设在低于纵向排气管2~3cm的并排下端处且靠近拱顶中央防水板的位置处,出浆孔方位向下及两侧设置。可用胶带将纵向注浆管1、纵向排气管3与对应部的防水板7下端面固定。

竖向管为管径25mm、管壁厚1.5mm的PVC管,竖向管的一端利用PVC弯头或三通管相通一段两端口密封的纵向注浆管,或两根竖向管的一端分别利用PVC弯头或三通管相通一段两端口密封的纵向注浆管和纵向排气管;竖向管顶持纵向注浆管或纵向排气管抵住防水板下端面,竖向管的另一端延伸至隧道二衬内侧面下部。

竖向管10的具体实施方案根据需要设置,可分为:

如图6所示,竖向管的一端相通一段两端口密封的纵向注浆管1,竖向管的另一端延伸至隧道二衬内侧面下部且设有止浆阀16;另一竖向管的一端相通一段两端口密封的纵向排气管3,另一竖向管的另一端延伸至隧道二衬内侧面下部且其上可通过三通阀分别与排气阀15和压力表相通。显然,在纵向注浆管和纵向排气的自由悬出端头为封堵端14时,两根竖向管的上端可以通过PVC弯头分别与纵向注浆管1和纵向排气管3相通。

或:竖向管的一端相通一段两端口密封的纵向注浆管1,竖向管的另一端延伸至隧道二衬内侧面下部且设有止浆阀16;纵向排气管3的内侧端头密封,纵向排气管3外侧的自由悬出端头可通过三通阀分别与排气阀15和压力表相通。

(4)在防水板下端及二衬模板或带模注浆台车的模板之间置二衬钢筋网架,为保证纵向注浆管、纵向排气管不偏位,纵向注浆管、纵向排气管、竖向管通过钢筋和铁丝固定在对应部的二衬钢筋网架上。

(5)浇筑二衬混凝土,即对一施工段的待浇筑二衬层11进行二衬混凝土浇筑,形成己浇筑二衬层9。

(6)对隧道二衬拱顶空洞局部松散部的注浆:

(a)在隧道混凝土二衬层8施工完成后及时通过雷达波检测,确定二衬混凝土背后存在空洞12或不密实情况。

(b)下一模二衬支模前,本段自由悬出的纵向注浆管的端头封堵,纵向排气管的外端口通过三通管分别与排气阀和压力表相通,在与纵向注浆管相通的竖向管下端安装止浆阀,注浆在混凝土终凝时开始注浆,且注浆压力高于脱模后的注浆压力。

(c)注浆13施工准备:保证纵向注浆管、纵向排气管和竖向管通畅,注浆设备的注浆机、搅拌机运转正常。

(e)注浆料选用:选用微膨胀水泥,微膨胀浆料的重量配比为,水泥:掺合料:减水剂:膨胀剂:砂子=1:1.31:0.012:0.08:2.43;其中掺合料为高活性粉煤灰,减水剂为PCA-I型聚羟酸减水剂,膨胀剂为HME-III低碱型混凝土膨胀剂。

加水搅拌形成流动性的微膨水泥浆,水灰比在1:1.6~1:1.7之间。

(f)注浆施工:注浆采用注浆机、搅拌机进行操作,浆液要求连续拌制,拌制过程中严格监控材料用量,确保浆液质量,水泥浆配制完成并搅拌均匀后,将竖向管通过止浆阀及导管与注浆机的出浆管连通。

完成准备工作后开始注浆,关闭相通纵向排气管3的排气阀,压力表相通纵向排气管,从竖向管高压压入水泥浆,前期注浆压力控制在0.2~0.25MPa,使得从竖向管导入的浆液能冲破纵向注浆管1上封闭各出浆孔2的PE膜,流入空洞及局部松散部内进行封填;

随着注浆压入空洞及局部松散部内压力增大,增大的压力冲破纵向排气管3上封闭各排气孔4的PE膜,进入纵向排气管内,注浆同时观察纵向排气管上的压力表,待压力表的压力达到0.15MPa时,打开排气阀15,排出纵向排气管内空气,将空气排离空洞及局部松散部内,进而浆液补入空洞及局部松散部内进行封填;

随着注浆时间的增长,每个2小时提高0.1MPa注浆压力,但最大不应超过0.4~0.45MPa,待纵向排气管的排气阀内有持续浆液流出且无空气排出时,关闭排气阀进行稳压,完成一个隧道二衬浇筑施工段的填补空洞及及注浆施工。

所述的完成一个隧道二衬浇筑施工段的填补空洞及注浆施工,还包括对下一个隧道二衬浇筑施工段的填补空洞及注浆施工,去除本段自由悬出的纵向注浆管和纵向排气管端头的封堵,分别将两外悬端头与下一模的纵向注浆管和纵向通气管连接,进行多板联合注浆。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 对隧道二衬拱顶空洞及局部松散部处理的方法及其装置

- 隧道二衬背后空洞的处理装置