一种互穿网络增强柔性光固化3D打印树脂组合物及光固化3D打印方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于3D打印技术领域,具体涉及一种互穿网络增强柔性光固化 3D打印树脂组合物及光固化3D打印方法。

背景技术

光固化3D打印用液态光敏树脂主要包含三种成分,分别是感光性树脂、稀释剂和光引发剂。其中感光性树脂可以是低分子量单体(monomer)及或者预聚物(oligomer),感光性树脂的活性官能团可以是不饱和双键或环氧基,感光性树脂在紫外光照射下由光引发剂(light initiator)引发聚合,进而交联固化。

光固化3D打印形成的柔性3D打印树脂需要满足硬度适中、断裂伸长率高以及具有一定回弹性的性能。为了满足上述性能,一方面需要感光性树脂本身具有较高的分子量,且其中软段的分子量占比要较大,另一方面体系整体的交联密度不能太高,这样在拉伸时分子链才能得到充分伸展,取得较大的断裂伸长率。此外,具有回弹性的光固化3D打印材料的开发具有很高的挑战性,这类材料开发最大的难点在于其必须具备很高弹性,同时结构又必须足够牢固以保证在打印过程中不变形或断裂。而这两个性质是截然相反的,很难调和。

柔性3D打印树脂的主要体系是聚氨酯预聚物体系,包括聚酯聚氨酯丙烯酸酯和聚醚聚氨酯丙烯酸酯。高分子量的聚氨酯丙烯酸酯经小分子稀释剂稀释之后,即可得到黏度符合打印要求的树脂混合物。目前公开的专利 CN105175651A、CN105175645A、CN106866891A等柔性3D打印树脂均为此类体系,打印制品断裂伸长可分别达到10-60%、51%-82%、100%-160%。为了增强柔性,聚氨酯预聚物体系常在配方中采用分子量稍大的柔性聚氨酯丙烯酸酯预聚物。但是聚氨酯丙烯酸酯预聚物的使用又会引起制品强度的下降,导致制品强度和弹性难以共存。或者造成打印成品非常粘,与离型膜难分离,打印成功率低。

为了解决这些问题,专利CN105542628A在聚氨酯丙烯酸酯预聚物的基础上引入双固化体系,通过在原料中加入含有羧基的丙烯酸酯预聚物和热解封的热固化剂,打印完成后再经历热固化交联补强。然而在这种双固化体系中,热固化组分实际上也作为光固化原料参与光固化反应,后续热固化仅是由热固化剂在光固化链段上进行接枝与交联,这对打印完成后的制件的强度增强幅度较小。

发明内容

针对现有技术的缺陷,本发明提供一种互穿网络增强柔性光固化3D打印树脂组合物及光固化3D打印方法,目的在于制成一种同时具有较好的强度和韧性的3D打印产品。

一种光固化3D打印树脂组合物,按照重量份计,包括以下组分:

聚氨酯丙烯酸酯预聚物45~65份;

可热固化的环氧树脂预聚物15~25份;

小分子活性稀释剂10~25份;

自由基型光引发剂1~4份;

热固化剂10~30份;

改性助剂0~3份。

优选的,所述聚氨酯丙烯酸酯预聚物的官能度大于等于2,所述聚氨酯丙烯酸酯预聚物的相对分子量为1400~2800。

优选的,所述可热固化的环氧树脂预聚物为芳香族环氧树脂、脂肪族环氧树脂或杂环族的环氧树脂中的至少一种,优选为双酚A类环氧树脂。

优选的,所述小分子活性稀释剂的官能度小于等于3,优选为1;和/或,所述小分子活性稀释剂选自三羟甲基丙烷三丙烯酸酯、甲基丙烯酸羟乙酯、异冰片基丙烯酸酯、新戊二醇二丙烯酸酯或甲基丙烯酸异冰片酯中的至少一种;

和/或,所述自由基型光引发剂选自酮类引发剂、氧化膦类引发剂和磷酸盐类引发剂中的至少一种;

和/或,所述热固化剂为聚醚胺类固化剂、丙烯氰改性减活聚醚胺类固化剂或潜伏性固化剂中的至少一种;

和/或,所述改性助剂选自流变助剂、消泡剂、抗氧剂和稳定剂中的至少一种。

优选的,所述酮类引发剂选自为2-羟基-2-甲基-1-苯基-1-丙酮(Irgacure 1173)或1-羟基-环己基-苯基-酮中的至少一种;所述氧化膦类引发剂选自 2,4,6-三甲基苯甲酰基-二苯基氧化膦(Irgacure 819);

和/或,所述聚醚胺类固化剂选自D200、D400或D2000中的至少一种;

和/或,所述丙烯氰改性减活聚醚胺类固化剂是丙烯氰和聚醚胺类固化剂按照官能团比为1:2,在60℃~90℃,惰性气氛下反应得到;

和/或,所述潜伏型热固化剂为在80℃以上引发环氧基团发生反应的固化剂,所述潜伏型热固化剂选自双氰胺类、咪唑类、芳香族二胺类固化剂中的至少一种;优选为芳香族二胺类固化剂,所述芳香族二胺类固化剂选自甲基四氢邻苯二甲酸酐或甲基六氢邻苯二甲酸酐中的至少一种。

本发明还提供一种光固化3D打印方法,包括如下步骤:

(1)将上述组合物在紫外光照射下进行3D打印;

(2)将步骤(1)得到的3D打印进行热固化处理,得到3D打印产品。

优选的,步骤(1)中,所述紫外光波长为365nm-500nm,所述3D打印的过程包括在紫外光照射下逐层连续成型和成型后在紫外光照射下光固化 5~8min。

和/或,步骤(2)中,热固化的过程为在120℃~150℃的环境下保温3~ 4h。

本发明还提供上述方法制成的3D打印产品。

本发明中,紫外灯照射组合物时,组合物中自由基光引发剂在紫外光的激发下产生活性单体,此单体可引发树脂组合物中聚氨酯丙烯酸类树脂分子中的双键进行自由基聚合,待3D打印产品初步成型后,先将产品放入紫外光固化箱中固化。本发明通过选用非光固化原料可热固化的环氧树脂预聚物来构建热固化体系,因而在此阶段,热固化组分不参与光固化反应,得到的制品具有较好弹性。然后再在热固化的条件下,由热固化剂引发环氧树脂聚合。后续热固化阶段热固化组分在光固化体系内相互编织交联,构成IPN互穿交联网络,可以赋予制品较高的强度。如此便制成了兼顾强度和韧性的3D 打印产品。

显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

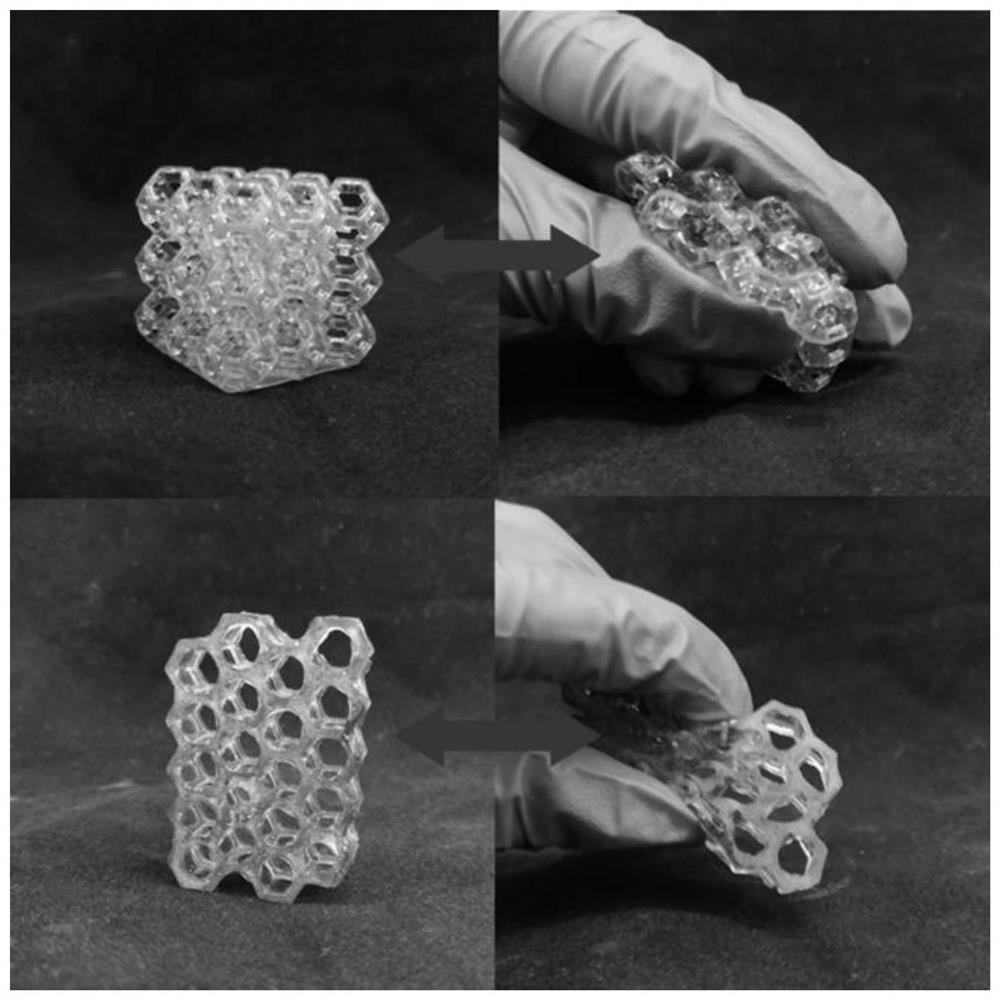

图1为实施例1的光固化3D打印组合物3D打印制成的3D打印产品的照片及韧性示意图。

具体实施方式

以下实施例和实验例所用的试剂和材料均为市售品,具体如下:

聚氨酯丙烯酸酯预聚物(RJ 426),分子量2800,购自德国Ryoji良制;

热固化环氧丙烯酸酯预聚物(E51);分子量380,购自中国台湾南亚集团有限公司;

甲基丙烯酸异冰片酯,购自德国Ryoji良制;

2,4,6-三甲基苯甲酰基-二苯基氧化膦,购自德国Ryoji良制;

聚醚胺D400,购自上海阿拉丁生化科技股份有限公司;

丙烯腈,购自成都化夏化学试剂有限公司;

甲基四氢邻苯二甲酸酐,购自上海阿拉丁生化科技股份有限公司。

实施例1

本实施例的光固化3D打印组合物按照重量份组成如下:

聚氨酯丙烯酸酯预聚物(RJ 426,相对分子量2800)50份;

热固化环氧丙烯酸酯预聚物(E51,相对分子量380)20份

甲基丙烯酸异冰片酯20份;

2,4,6-三甲基苯甲酰基-二苯基氧化膦4份;

丙烯氰改性减活聚醚胺类环氧热固化剂22份。

其中,丙烯氰改性减活聚醚胺类环氧热固化剂的制备方法如下:将400 质量份数的聚醚胺D400和6质量份的异丙醇加入三口烧瓶中,通氩气保护,搅拌加热至65℃,将13质量份数的丙烯腈在3小时内缓慢滴加完毕,反应所得的混合溶液在50℃减压蒸馏30min除去未反应的丙烯腈(沸点77.3℃) 和催化剂异丙醇(沸点82.45℃),即得到丙烯氰改性减活聚醚胺类环氧热固化剂。

本实施例的组合物进行光固化3D打印的过程如下:采用Anycubic 3D 打印机打印哑铃状样条,切片厚度0.05mm,每层曝光时间20s,打印温度控制在30℃,打印结束后手动取下打印件,在二氯甲烷中快速清洗一遍多余的树脂,先将产品放入紫外光固化箱中固化5min,使产品残留未反应光固化基团反应完全后,放入120℃烘箱中后固化3h,即得。

图1为采用上述光固化3D打印组合物3D打印制成的3D打印产品的照片。从图中可以看到,3D打印产品具有很高的韧性。

实施例2

本实施例的光固化3D打印组合物按照重量份组成如下:

聚氨酯丙烯酸酯预聚物(RJ 426,相对分子量2800)50份;

热固化环氧丙烯酸酯预聚物(E51,相对分子量380)20份

甲基丙烯酸异冰片酯20份;

2,4,6-三甲基苯甲酰基-二苯基氧化膦4份;

甲基四氢邻苯二甲酸酐15份。

本实施例的组合物进行光固化3D打印的过程如下:采用Anycubic 3D 打印机打印哑铃状样条,切片厚度0.05mm,每层曝光时间20s,打印温度控制在30℃,打印结束后手动取下打印件,在二氯甲烷中快速清洗一遍多余的树脂,先将产品放入紫外光固化箱中固化5min,使产品残留未反应光固化基团反应完全后,放入120℃烘箱中后固化2h,升温至150℃继续固化3h,即得。

对比例1

本对比例的光固化3D打印组合物按照重量份组成如下:

聚氨酯丙烯酸酯聚物(RJ 426)50份;

甲基丙烯酸异冰片酯20份;

2,4,6-三甲基苯甲酰基-二苯基氧化膦4份。

本对比例的组合物进行光固化3D打印的过程如下:采用Anycubic 3D 打印机打印哑铃状样条,切片厚度0.05mm,每层曝光时间3s,打印温度控制在30℃,打印结束后手动取下打印件,放入紫外光固化箱中固化2min。

实验例1

采用Instron 5567(Instron Co.)万能材料试验机对实施例1、实施例2 和对比例1进行拉伸测试,拉伸实验在室温下进行,速率为50mm/min。

测试结果如下:实施例1打印制品强度为7MPa、断裂伸长350%;实施例2打印制品强度为12MPa、断裂伸长310%;对比例1的打印制品强度为 3.1MPa、断裂伸长550%。

可以看到,在加入热固化体系后,实施例1和实施例2的打印制品强度相比于对比例1显著提升,且实施例1和实施例2的打印制品的断裂伸长的数值范围仍然保持在满足柔性材料的韧性需求的范围内。

从上述实施例和实验例可以看出,本发明中采用上述组合物作为3D打印树脂,采用光-热双固化构造IPN两相互穿网络结构的方式来提高树脂的力学性能。得到的3D打印产品兼具较好的力学强度和韧性。本发明与现有技术相比,在制备同等韧性制品的情况下,制品的力学强度可以更高。

- 一种互穿网络增强柔性光固化3D打印树脂组合物及光固化3D打印方法

- 一种用于光固化3D打印的含硅链的耐低温柔性聚氨酯光敏树脂组合物及其制备方法