一种低钠硫镍钴复合氢氧化物前驱体及其制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于三元前驱体的制备方法技术领域,更具体地,涉及一种低钠硫镍钴复合氢氧化物前驱体及其制备方法。

背景技术

高镍三元材料正极材料的制备方法分为高温固相法和共沉淀控制结晶法。产业化高镍正极材料的制备采用前驱体为原料,经过混锂烧结后得到正极材料;而前驱体的结构、形貌、杂质含量等指标直接影响正极材料的性能。企业大规模生产前驱体主要采用共沉淀控制结晶法。共沉淀结晶技术中溶液配制、共沉淀反应、陈化、洗涤、烘干等工序都对前驱体性能有显著影响。在溶液配制、共沉淀反应工序优化后,陈化、烘干等后处理工序对前驱体中钠、硫等杂质的含量影响最大。溶液配制常采用可溶性硫酸盐作为原料,在共沉淀反应中,体系中的硫酸根离子不可避免的吸附在沉淀物表面、被包覆在颗粒内部或发生化学反应形成含有硫酸根的碱式沉淀物。在后续的陈化过程中,通过碱性陈化剂的处理,可去除吸附在沉淀物内外面的硫酸根;或者因沉淀过程中金属离子板层带正电,为了保持晶体的电中性,硫酸根嵌入到金属版层间,此时,通过碱性溶液的离子交换反应可将硫酸根置换出,从而达到除去硫的目的。

中国专利CN 110808369 A事先将碱性络合剂加入到镍钴硫酸盐和硫酸铝中进行络合,使镍钴硫酸盐中的镍钴离子提前形成络合物、硫酸铝中的铝离子形成络合态,络合态的镍钴离子与络合态的铝离子加入反应釜中更容易共沉淀生成镍钴铝三元前驱体,减少了硫酸根离子及钠离子在产物中的附着,产物经碱洗水洗后硫含量小于830ppm、钠含量小53ppm,大大减少了镍钴铝三元前驱体中钠硫的含量。

中国专利CN 107459069A采用碳酸钠或碳酸氢钠作陈化剂,利用离子交换反应,在陈化洗涤槽中将沉淀物内的硫酸根置换出,使前驱体中的硫含量降低至1000ppm以下;提供了一种成本低、洗涤工艺简单、操作性强、效率高的洗涤工艺。

中国专利CN 103342395 A从沉淀反应阶段和后处理阶段控制硫的含量。在合成反应阶段,控制搅拌转速、沉淀pH等工艺以及料浆的流体力学,从原理上,减少碱式硫酸镍的产生;后处理阶段采用LiOH作为陈化剂,将沉淀物表面吸附的硫酸根去除以及利用碱式硫酸镍在强碱性溶液中不稳定的原理,将其转化为氢氧化物沉淀以此来除硫。最终,前驱体的硫含量低于2000ppm。

以上三个专利通过硫酸根存在的形式分别采用了不同的技术手段达到除硫的目的,但采用传统的氢氧化钠、碳酸钠等碱液可以去除吸附在前驱体表面的硫酸根,或将前驱体晶格中的部分硫酸根去除,但产业上制备的高镍基前驱体中的硫仍然以硫酸根的复合盐存在,难以通过上述方法去除,不能满足动力电池正极材料对杂质硫的含量的要求。随着当前高性能的锂离子电池对材料杂质水平的要求日趋严格,低钠硫含量的前驱体成为材料发展的主流趋势。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种高效、简单的低钠硫镍钴复合氢氧化物前驱体制备方法。

本发明的另一目的在于提供一种镍钴复合氢氧化物前驱体,该前驱体为一种单一物质,其产品形貌为规则的二次球形或类球形,钠硫含量极低,可用于制备高性能的锂离子电池正极材料。

本发明的目的采用以下技术方案实现:

一种低钠硫镍钴复合氢氧化物前驱体的制备方法,包括以下步骤:

S1.配制包含镍、钴、掺杂离子的金属盐溶液A,配置沉淀剂溶液B,配置络合剂溶液C;

S2.将步骤S1所得溶液B和溶液C注入反应釜,作为底液,然后将步骤S1所得溶液A、溶液B和溶液C并流注入到反应釜中进行沉淀结晶反应,得到含有镍钴复合氢氧化物的料浆,固液分离后得到母液和沉淀物;

S3.将步骤S2所得沉淀物转移至陈化槽中,加入陈化溶液后进行陈化反应,然后固液分离得陈化后沉淀物;

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在150~400℃下进行热处理烘干,得干燥沉淀物;

S5.将步骤S4所得干燥沉淀物加水洗涤后,在不高于130℃下烘干,得低钠硫镍钴复合氢氧化物前驱体。

进一步的,步骤S1中,所述掺杂离子为Mg、Al、Mn、B、Ta、Sr、Ti、Zr、W中的一种或几种。

进一步的,步骤S1中,配制的所述金属盐溶液A的镍、钴、掺杂离子盐选自硫酸盐、卤素盐或硝酸盐中的至少一种,优选所述金属盐溶液A中金属离子的总的摩尔浓度为0.5~4mol/L。

进一步的,步骤S1中,所述沉淀剂溶液B为NaOH、KOH、KHCO

进一步的,步骤S1中,所述络合剂溶液C为硫酸铵、氯化铵、氨水中的至少一种,优选所述络合剂溶液C的摩尔浓度0.1~1mol/L。

进一步的,步骤S2中,所述沉淀结晶反应过程中,控制温度为50~78℃,pH为10~12,搅拌转速为100~500rpm,络合剂浓度为混合金属离子浓度的5~25%。

进一步的,步骤S3中,陈化过程固液比为1.35~1.43:1,所述陈化溶液为氢氧化钠溶液、碳酸钠或碳酸氢钠溶液中的一种,陈化温度为40~80℃,陈化时间为0.5~2h。

进一步的,步骤S4中,所述热处理烘干温度为250~300℃,经过该优选温度处理后,可以使沉淀物中痕量的以硫酸根形式存在的复盐发生热分解反应,转化为可溶于水的硫酸盐或氧化物。

本发明还公开了上述低钠硫镍钴复合氢氧化物前驱体的制备方法制备得到的前驱体,所述前驱体通式为Ni

进一步的,所述前驱体的粒径D

与现有技术相比,本发明具有以下有益效果:

在采用结晶共沉淀法间歇式制备高镍前驱体过程中,为了促进颗粒的生长,体系的过饱和度较低,pH处在成核pH以下,此时,会有少量的副反应如因层状金属离子有微量氧化导致板层带正电,由于颗粒整体呈现电中性,所以溶液中的阴离子如硫酸根、碳酸根会吸附在颗粒表面或嵌入到板层间形成α相,同时在氨水作用下产生导致含硫杂相与氢氧化物共生,以上绝大部分硫酸根可通过碱浸洗涤除去,但碱浸对痕量的含硫杂相无显著效果,导致前驱体中硫含量较高;另外,在颗粒的生长过程中,体系中的Na主要仍以游离态的离子形式存,极少量的Na会吸附在颗粒表面,痕量的Na因半径与Ni、Co等金属离子半径接近会共沉淀嵌入到前驱体的晶格中;上述中的Na绝大多数可通过洗涤,或者陈化洗涤除去,但嵌入到晶格中的Na因稳定存在,导致前驱体中的Na含量较高;本发明提供的技术方案,可将钠硫含量分别控制在75ppm、600ppm以下。

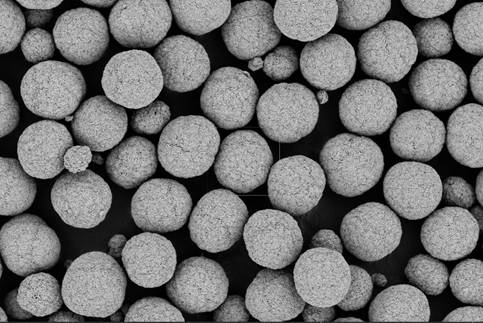

采用本发明的方法制备的镍钴复合氢氧化物前驱体为一种单一物质、产品形貌为规则的二次球形或类球形并且产品中的硫含量极低,可用于制备高性能的锂离子电池正极材料。

附图说明

图1是本发明实施例4制备得到的前驱体SEM图。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只是作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

实施例1

本实施例公开了一种低钠硫镍钴复合氢氧化物前驱体的制备方法,包括以下步骤:

S1.将硫酸镍、硫酸钴、硫酸镁按化学计量摩尔比Ni:Co:Mg=0.85:0.14:0.01溶解在去离子水中配制成总金属离子浓度为2mol/L的混合金属离子溶液A,将片碱溶解在去离子水中配制成4 mol/L的沉淀剂溶液B,将浓氨水溶解在去离子水中配制成5 mol/L的络合剂溶液C;

S2.在100L反应釜中盛有300mL的浓碱和适量氨水的60L水溶液作为底液,

成核反应阶段:将混合金属离子溶液A、沉淀剂溶液B和络合剂溶液C并流泵入反应釜内,控制混合金属离子溶液A、沉淀剂溶液B的流速均为60mL/min,络合剂在总进料溶液中的浓度为0.1mol/L并占混合金属离子浓度的5%,同时控制成核反应温度55℃,搅拌转速400rpm,以进料前的pH11.50维持进料1h进行成核反应,至粒度<2微米,成核反应阶段完成;

粒子生长反应阶段,调整上一阶段的混合金属离子溶液A、沉淀剂溶液B的流速分别为60mL/min、57.6mL/min,控制pH逐步降低至11.40为止,随着沉淀反应的进行,粒度逐渐长大,同时颗粒内部之间的应力逐渐增大,为了降低搅拌剪切,将搅拌速率逐步降低至300rpm。反应过程中,反应釜的溢流口关闭,通过排出母液的方式从反应釜中连续排出,反应料浆被截留在反应釜内无物料排出,直至长到目标粒度。最终物料的粒度分布由成核反应阶段的粒度分布决定。

S3.将步骤S2所得沉淀物转移至陈化槽中,加入60℃、8wt%的碳酸钠陈化溶液并调整固液比为1.40:1后,并在配有搅拌装置的陈化槽中搅拌30分钟,然后固液分离得陈化后沉淀物;

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在250℃下进行热处理烘干,得干燥沉淀物;

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

实施例2

本实施例于实施例1基本一致,不同点在于:

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在300℃下进行热处理烘干,得干燥沉淀物。

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

实施例3

本实施例于实施例1基本一致,不同点在于:

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在400℃下进行热处理烘干,得干燥沉淀物。

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

对比例1

本实施例公开了一种镍钴复合氢氧化物前驱体的制备方法,包括以下步骤:

S1.将硫酸镍、硫酸钴、硫酸镁按化学计量摩尔比Ni:Co:Mg=0.85:0.14:0.01溶解在去离子水中配制成总金属离子浓度为2mol/L的混合金属离子溶液A,将片碱溶解在去离子水中配制成4 mol/L的沉淀剂溶液B,将浓氨水溶解在去离子水中配制成5 mol/L的络合剂溶液C;

S2.在100L反应釜中盛有300mL的浓碱和适量氨水的60L水溶液作为底液,

成核反应阶段:将混合金属离子溶液A、沉淀剂溶液B和络合剂溶液C并流泵入反应釜内,控制混合金属离子溶液A、沉淀剂溶液B的流速均为60mL/min,络合剂在总进料溶液中的浓度为0.1mol/L并占混合金属离子浓度的5%,同时控制成核反应温度55℃,搅拌转速400rpm,以进料前的pH11.50维持进料1h进行成核反应,至粒度<2微米,成核反应阶段完成;

粒子生长反应阶段,调整上一阶段的混合金属离子溶液A、沉淀剂溶液B的流速、控制pH逐步降低至11.40为止,随着沉淀反应的进行,粒度逐渐长大,同时颗粒内部之间的应力逐渐增大,为了降低搅拌剪切,将搅拌速率逐步降低至300rpm。反应过程中,反应釜的溢流口关闭,通过排出母液的方式从反应釜中连续排出,反应料浆被截留在反应釜内无物料排出,直至长到目标粒度。最终物料的粒度分布由成核反应阶段的粒度分布决定。

S3.将步骤S2所得沉淀物转移至陈化槽中,加入60℃、8wt%的碳酸钠陈化溶液并调整固液比为1.40:1后,并在配有搅拌装置的陈化槽中搅拌30分钟,然后固液分离得陈化后沉淀物;

S4.将步骤S3所得沉淀物加水洗涤后,在110℃下烘干,得镍钴复合氢氧化物前驱体Ni

检测分析实施例1~3和对比例1制备得到的镍钴复合氢氧化物前驱体的TD、D

表1

实施例4

本实施例公开了一种低钠硫镍钴复合氢氧化物前驱体的制备方法,包括以下步骤:

S1.将硫酸镍、硫酸钴、硫酸镁按化学计量摩尔比Ni:Co:Mg=0.90:0.09:0.01溶解在去离子水中配制成总金属离子浓度为2mol/L的混合金属离子溶液A,将片碱溶解在去离子水中配制成4 mol/L的沉淀剂溶液B,将浓氨水溶解在去离子水中配制成5 mol/L的络合剂溶液C;

S2.在100L反应釜中盛有300mL的浓碱和适量氨水的60L水溶液作为底液,

成核反应阶段:将混合金属离子溶液A、沉淀剂溶液B和络合剂溶液C并流泵入反应釜内,控制混合金属离子溶液A、沉淀剂溶液B的流速均为60mL/min,络合剂在总进料溶液中的浓度为0.15mol/L并占混合金属离子浓度的7.5%,同时控制成核反应温度60℃,搅拌转速400rpm,以进料前的pH11.30维持进料1h进行成核反应,至粒度<2微米,成核反应阶段完成;

粒子生长反应阶段,调整上一阶段的混合金属离子溶液A、沉淀剂溶液B的流速分别为60mL/min、58mL/min,控制pH逐步降低至11.25为止,随着沉淀反应的进行,粒度逐渐长大,同时颗粒内部之间的应力逐渐增大,为了降低搅拌剪切,将搅拌速率逐步降低至280rpm。反应过程中,反应釜的溢流口关闭,通过排出母液的方式从反应釜中连续排出,反应料浆被截留在反应釜内无物料排出,直至长到目标粒度。最终物料的粒度分布由成核反应阶段的粒度分布决定。

S3.将步骤S2所得沉淀物转移至陈化槽中,加入60℃、8wt%的碳酸钠陈化溶液并调整固液比为1.38:1后,并在配有搅拌装置的陈化槽中搅拌40分钟,然后固液分离得陈化后沉淀物;

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在240℃下进行热处理烘干,得干燥沉淀物;

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

实施例5

本实施例于实施例4基本一致,不同点在于:

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在280℃下进行热处理烘干,得干燥沉淀物。

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

实施例6

本实施例于实施例4基本一致,不同点在于:

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在350℃下进行热处理烘干,得干燥沉淀物。

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

对比例2

本实施例公开了一种镍钴复合氢氧化物前驱体的制备方法,包括以下步骤:

S1.将硫酸镍、硫酸钴、硫酸镁按化学计量摩尔比Ni:Co:Mg=0.90:0.09:0.01溶解在去离子水中配制成总金属离子浓度为2mol/L的混合金属离子溶液A,将片碱溶解在去离子水中配制成4 mol/L的沉淀剂溶液B,将浓氨水溶解在去离子水中配制成5 mol/L的络合剂溶液C;

S2.在100L反应釜中盛有300mL的浓碱和适量氨水的60L水溶液作为底液,

成核反应阶段:将混合金属离子溶液A、沉淀剂溶液B和络合剂溶液C并流泵入反应釜内,控制混合金属离子溶液A、沉淀剂溶液B的流速均为60mL/min,络合剂在总进料溶液中的浓度为0.15mol/L并占混合金属离子浓度的7.5%,同时控制成核反应温度60℃,搅拌转速400rpm,以进料前的pH11.30维持进料1h进行成核反应,至粒度<2微米,成核反应阶段完成;

粒子生长反应阶段,调整上一阶段的混合金属离子溶液A、沉淀剂溶液B的流速分别为60mL/min、58mL/min、控制pH逐步降低至11.25为止,随着沉淀反应的进行,粒度逐渐长大,同时颗粒内部之间的应力逐渐增大,为了降低搅拌剪切,将搅拌速率逐步降低至280rpm。反应过程中,反应釜的溢流口关闭,通过排出母液的方式从反应釜中连续排出,反应料浆被截留在反应釜内无物料排出,直至长到目标粒度。最终物料的粒度分布由成核反应阶段的粒度分布决定。

S3.将步骤S2所得沉淀物转移至陈化槽中,加入60℃、8wt%的碳酸钠陈化溶液并调整固液比为1.38:1后,并在配有搅拌装置的陈化槽中搅拌40分钟,然后固液分离得陈化后沉淀物;

S4.将步骤S3所得干燥沉淀物加水洗涤后,在110℃下烘干,得镍钴复合氢氧化物前驱体Ni

检测分析实施例4~6和对比例2制备得到的镍钴复合氢氧化物前驱体的TD、D

表2

实施例7

本实施例公开了一种低钠硫镍钴复合氢氧化物前驱体的制备方法,包括以下步骤:

S1.将硫酸镍、硫酸钴、硫酸镁按化学计量摩尔比Ni:Co = 0.95:0.05溶解在去离子水中配制成总金属离子浓度为2mol/L的混合金属离子溶液A,将片碱溶解在去离子水中配制成4 mol/L的沉淀剂溶液B,将浓氨水溶解在去离子水中配制成5 mol/L的络合剂溶液C;

S2.在100L反应釜中盛有300mL的浓碱和适量氨水的60L水溶液作为底液,

成核反应阶段:将混合金属离子溶液A、沉淀剂溶液B和络合剂溶液C并流泵入反应釜内,控制混合金属离子溶液A、沉淀剂溶液B的流速均为60mL/min,络合剂在总进料溶液中的浓度为0.2mol/L并占混合金属离子浓度的10%,同时控制成核反应温度68℃,搅拌转速400rpm,以进料前的pH11.25维持进料1h进行成核反应,至粒度<2微米,成核反应阶段完成;

粒子生长反应阶段,调整上一阶段的混合金属离子溶液A、沉淀剂溶液B的流速分别为60mL/min、59mL/min,控制pH逐步降低至11.20为止,随着沉淀反应的进行,粒度逐渐长大,同时颗粒内部之间的应力逐渐增大,为了降低搅拌剪切,将搅拌速率逐步降低至260rpm。反应过程中,反应釜的溢流口关闭,通过排出母液的方式从反应釜中连续排出,反应料浆被截留在反应釜内无物料排出,直至长到目标粒度。最终物料的粒度分布由成核反应阶段的粒度分布决定。

S3.将步骤S2所得沉淀物转移至陈化槽中,加入60℃、8wt%的碳酸钠陈化溶液并调整固液比为1.35:1后,并在配有搅拌装置的陈化槽中搅拌50分钟,然后固液分离得陈化后沉淀物;

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在240℃下进行热处理烘干,得干燥沉淀物;

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

实施例8

本实施例于实施例7基本一致,不同点在于:

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在280℃下进行热处理烘干,得干燥沉淀物。

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

实施例9

本实施例于实施例7基本一致,不同点在于:

S4.将步骤S3所得陈化后沉淀物洗涤后转移至烘箱中,在350℃下进行热处理烘干,得干燥沉淀物。

S5.将步骤4所得干燥沉淀物加水洗涤后,在110℃下烘干,得低钠硫镍钴复合氢氧化物前驱体Ni

对比例3

本实施例公开了一种镍钴复合氢氧化物前驱体的制备方法,包括以下步骤:

S1.将硫酸镍、硫酸钴、硫酸镁按化学计量摩尔比Ni:Co = 0.95:0.05溶解在去离子水中配制成总金属离子浓度为2mol/L的混合金属离子溶液A,将片碱溶解在去离子水中配制成4 mol/L的沉淀剂溶液B,将浓氨水溶解在去离子水中配制成5 mol/L的络合剂溶液C;

S2.在100L反应釜中盛有300mL的浓碱和适量氨水的60L水溶液作为底液,

成核反应阶段:将混合金属离子溶液A、沉淀剂溶液B和络合剂溶液C并流泵入反应釜内,控制混合金属离子溶液A、沉淀剂溶液B的流速均为60mL/min,络合剂在总进料溶液中的浓度为0.2mol/L并占混合金属离子浓度的10%,同时控制成核反应温度68℃,搅拌转速400rpm,以进料前的pH11.25维持进料1h进行成核反应,至粒度<2微米,成核反应阶段完成;

粒子生长反应阶段,调整上一阶段的混合金属离子溶液A、沉淀剂溶液B的流速分别为60mL/min、59mL/min,控制pH逐步降低至11.20为止,随着沉淀反应的进行,粒度逐渐长大,同时颗粒内部之间的应力逐渐增大,为了降低搅拌剪切,将搅拌速率逐步降低至260rpm。反应过程中,反应釜的溢流口关闭,通过排出母液的方式从反应釜中连续排出,反应料浆被截留在反应釜内无物料排出,直至长到目标粒度。最终物料的粒度分布由成核反应阶段的粒度分布决定。

S3.将步骤S2所得沉淀物转移至陈化槽中,加入60℃、8wt%的碳酸钠陈化溶液并调整固液比为1.35:1后,并在配有搅拌装置的陈化槽中搅拌50分钟,然后固液分离得陈化后沉淀物;

S4.将步骤S3所得干燥沉淀物加水洗涤后,在110℃下烘干,得镍钴复合氢氧化物前驱体Ni

检测分析实施例7~9和对比例3制备得到的镍钴复合氢氧化物前驱体的TD、D

表3

以上所述内容仅为本发明构思下的基本说明,而依据本发明的技术方案所做的任何等效变换,均应属于本发明的保护范围。

- 一种低钠硫镍钴复合氢氧化物前驱体及其制备方法

- 一种低钠硫的镍钴锰三元前驱体的制备方法