横向丝束复合材料试样制备方法及模具

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于材料测试领域,具体涉及一种横向丝束复合材料试样制备方法及模具。

背景技术

纤维增强复合材料因具有较好的力学强度与稳定性、可长期贮存等优点,近年来得到了迅速发展,尤其在航空航天、航海、交通、体育器械等领域得到了越来越广泛的应用。纤维增强复合材料中纤维与基体的界面往往是复合材料中相对薄弱的区域,因而其界面性能的评价对复合材料在工程上的应用具有重要意义。

近年来,相关研究人员逐步发展了利用横向丝束复合材料来评价界面粘结强度的方法。其中,Shiqiang Deng在《Assessment of interfacial bonding between polymerthreads and epoxy resin by transverse fibre bundle (TFB) tests》中公开了一种横向丝束复合材料试样制备方法及模具,该方法采用的橡胶模具,在树脂浇注槽的正中间位置,沿垂直于浇注槽长度的方向,用刀切浇注槽侧壁,切缝横穿整个模具,切缝下沿与浇注槽底部平齐。试样制备时,将纤维束放置于切缝中,此时纤维束在正中间位置横穿浇注槽,最后向浇注槽中浇注树脂,加热固化即可得横向丝束复合材料。

但该方法仍存在以下几点问题:(1)橡胶模具在加热固化过程中易发生弯曲变形,使得固化后样条弯曲,不满足测试需求;(2)橡胶模具在加热过程中传热效果较差,使得树脂在固化过程中受热不充分;(3)橡胶模具受热膨胀较明显,在加热过程中浇注槽尺寸变化较大,从而使得样条尺寸变化较大,且样条内部伴随有较大的固化内应力;(4)脱模过程中,由于模具是一个整体,因此不得不对样条采取撬或掰等措施,损伤样条,导致脱模成功率低;(5)橡胶模具在制样与脱模过程中容易产生损伤,切缝在长时间使用后易松弛变宽,这些因素均导致模具使用寿命短。因此,亟需开发一种成型质量好、纤维束区域尺寸稳定、操作简单、脱模成功率高、模具不易损坏的横向丝束复合材料试样制备方法及模具,为纤维增强复合材料的界面性能评价提供更准确的数据。

发明内容

本发明是为了解决现有技术中存在的横向丝束复合材料试样制备过程中样条成型质量差、复合材料区域纤维体积含量难调节、脱模成功率低、模具易损坏等问题而提出的,其目的是提供一种横向丝束复合材料试样制备方法及模具。

本发明是通过以下技术方案实现的:

一种横向丝束复合材料试样制备模具,包括底板和镜像对称设置于底板上的两块凹槽板,两块所述凹槽板间隔设置,中间的间隔形成纤维槽,凹槽板与底板之间通过固定结构连接;所述纤维槽两端均设置夹持机构;所述凹槽板上形成多个凹槽,对称的两个凹槽组成一个浇注槽。

在上述技术方案中,所述夹持机构设置于纤维槽沿开槽方向的两端。

在上述技术方案中,多个所述凹槽平行设置,且所述凹槽为一端敞口的半通槽。

在上述技术方案中,所述固定结构包括形成于凹槽板上的多个上定位孔和多个安装孔,以及形成于底板上的多个下定位孔和多个螺孔;定位销插入上定位孔与下定位孔之间;螺栓穿过安装孔与螺孔螺纹连接。

在上述技术方案中,多个所述下定位孔与两块所述凹槽板上的多个上定位孔一一对应设置;多个所述螺孔与两块所述凹槽板上的安装孔一一对应设置。

在上述技术方案中,所述多个上定位孔平行设置且分散于每个凹槽两侧,上定位孔靠近凹槽的敞口端设置;多个所述安装孔设置为两排,一排设置于每个凹槽两侧,另一排靠近凹槽封闭端设置。

在上述技术方案中,所述凹槽的封闭端的侧壁倾斜设置,倾斜角度为30°~60°。

在上述技术方案中,所述浇注槽的形状为长方形、哑铃状或正中间形成两个V字型缺口的长方形。

在上述技术方案中,所述底板两侧设置有把手。

一种横向丝束复合材料试样制备方法,包括以下步骤:

(Ⅰ)试样制备

(ⅰ)将一块凹槽板安装在底板上,通过定位销与螺栓将两者固定;

(ⅱ)将纤维贴合凹槽板的侧壁与底板顶面放置,两端通过夹持机构固定,保持纤维伸直;

(ⅲ)将另一块凹槽板安装在底板上,通过定位销与螺栓将两者固定,向浇注槽中浇注树脂,加热固化,得到试样;

(Ⅱ)试样脱模

(ⅰ)取下所有定位销与螺母,松开夹持机构,分离凹槽板与底板;

(ⅱ)在试样下方垫置物品,保持凹槽板悬空,均匀按压凹槽板,直至试样与凹槽板脱离。

本发明的有益效果是:

本发明提供了一种横向丝束复合材料试样制备方法及模具,模具在加热固化过程中,不易变形,受热膨胀较小,传热效率高,大大提高了试样成型质量;脱模过程中,无需对试样进行撬或掰等方式,尤其是在试样纤维束区域脱离纤维槽时大大顺畅,避免试样损伤,提高脱模成功率;纤维槽尺寸由两个凹槽板侧壁间隙决定,通过多个定位销控制,精度高,由此减小了每个试样间纤维束区域宽度差异,有助于降低测试结果离散性;调节纤维展纱宽度,可保证纤维实际宽度与浇注槽深度相同,从而保证纤维宽度与试样厚度相同,最终提高了测试准确性;金属模具牢固度较高,纤维槽不易损伤,大大提高了模具使用寿命;制样及脱模过程操作简单,省时省力。

附图说明

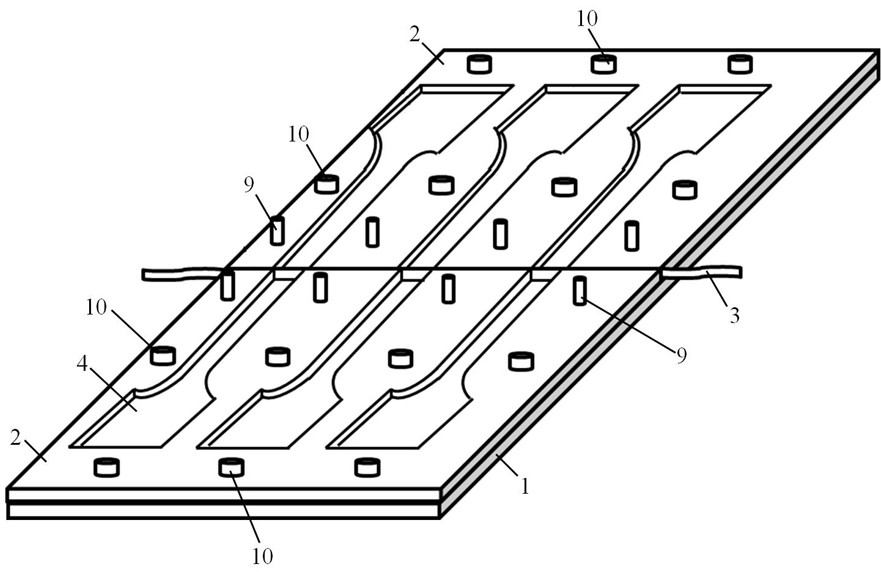

图1是本发明横向丝束复合材料试样制备模具的结构示意图;

图2是本发明横向丝束复合材料试样制备模具的分解结构部示意图。

其中:

1 底板 2 凹槽板

3 夹持机构 4 凹槽

5 上定位孔 6 安装孔

7 下定位孔 8 螺孔

9 定位销 10 螺栓

11 纤维。

对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式

为了使本技术领域的人员更好地理解本发明技术方案,下面结合说明书附图并通过具体实施方式来进一步说明本发明的技术方案。

实施例1

如图1、2所示,一种横向丝束复合材料试样制备模具,包括底板1和镜像对称设置于底板1上的两块凹槽板2,两块所述凹槽板2间隔设置,中间的间隔形成纤维槽,凹槽板2与底板之间通过固定结构连接;所述纤维槽沿开槽方向的两端均设置夹持机构3;所述凹槽板2上形成多个平行设置的凹槽4,所述凹槽4为一端敞口的半通槽,两块所述凹槽板2上的凹槽4连通形成浇注槽。

所述固定结构包括形成于凹槽板2上的多个上定位孔5和多个安装孔6,以及形成于底板1上的多个下定位孔7和多个螺孔8;多个下定位孔7与两块所述凹槽板2上的多个上定位孔5一一对应设置;多个螺孔8与两块所述凹槽板2上的安装孔6一一对应设置;定位销9插入上定位孔5与下定位孔7之间;螺栓10穿过安装孔6与螺孔8螺纹连接。

所述多个上定位孔5平行设置且分散于每个凹槽4两侧,上定位孔5靠近凹槽4的敞口端设置.

多个所述安装孔6设置为两排,一排设置于每个凹槽4两侧,另一排靠近凹槽4封闭端设置。

所述凹槽4的封闭端的侧壁倾斜设置,倾斜角度为30°~60°。即由两个凹槽4形成的浇注槽为上宽下窄的结构,该结构的实际作用为:制样时向浇注槽中浇注树脂,可便于观察两侧树脂液面是否与浇注槽上沿平齐,有助于提高树脂成型质量;脱模时倾斜设置有助于试样与模具的分离。

所述浇注槽的数量为2~8个。

所述浇注槽的形状包括且不限于长方形、哑铃状长条、正中间带2个V字型缺口的长方形。

所述底板1两侧安装有把手。

所述纤维槽的宽度为0.1~1.0mm。

所述夹持机构3具有调节纤维展纱宽度功能,适用的纤维初始宽度范围为4.0~10.0mm,在此基础上可调节的范围为-2.0~+2.0mm。夹持机构3的具体结构可以但不限于下述结构:夹持机构3包括两片相对设置的夹持片与夹持杆,纤维束的端部置于两片夹持片之间,并采用顶丝、弹簧夹等方式连接两片夹持片,进而夹紧纤维束;夹持杆一端连接底板1,另一端连接夹持片,通过螺杆结构调节夹持片与底板间距离,进而调节纤维束拉紧与松弛程度。

所述夹持机构3可向纤维施加张力,范围大小为1~100N。

所述模具金属材料包括且不限于钢、铝、铝合金。

本发明应用于的纤维包括且不限于玻璃纤维、碳纤维、芳纶、石英纤维、尼龙纤维等。

实施例2

以实施例1为基础,一种横向丝束复合材料试样制备方法,包括以下步骤:

(Ⅰ)试样制备

(ⅰ)将一块凹槽板2安装在底板1上,通过定位销9与螺栓10将两者固定;

(ⅱ)将纤维11贴合凹槽板2的侧壁与底板1顶面放置,两端通过夹持机构3固定,保持纤维伸直;

(ⅲ)将另一块凹槽板2安装在底板1上,通过定位销9与螺栓10将两者固定,向浇注槽中浇注树脂,加热固化,得到试样;

(Ⅱ)试样脱模

(ⅰ)取下所有定位销与螺母,松开夹持机构3,分离凹槽板2与底板1;

(ⅱ)在试样下方垫置物品,保持凹槽板2悬空,均匀按压凹槽板2,直至试样与凹槽板2脱离。

实施例3

以实施例1为基础,本实施例中将纤维槽12宽度设置为0.1mm,浇注槽12形状为哑铃状长条,数量为2个。所述模具由45#钢制成,应用的纤维为玻璃纤维。

实施例4

以实施例1为基础,本实施例中将纤维槽12宽度设置为0.5mm,浇注槽12形状为长方形,数量为6个。所述模具由铝合金制成,应用的纤维为芳纶。

实施例5

以实施例1为基础,本实施例中将纤维槽12宽度设置为1.0mm,浇注槽12形状为正中间带两个V字型缺口的长方形,数量为8个。所述模具由铝制成,应用的纤维为碳纤维。

本发明提供了一种横向丝束复合材料试样制备方法及模具,模具在加热固化过程中,不易变形,受热膨胀较小,传热效率高,大大提高了试样成型质量;脱模过程中,无需对试样进行撬或掰等方式,尤其是在试样纤维束区域脱离纤维槽时大大顺畅,避免试样损伤,提高脱模成功率;纤维槽尺寸由两个凹槽板侧壁间隙决定,通过多个定位销控制,精度高,由此减小了每个试样间纤维束区域宽度差异,有助于降低测试结果离散性;调节纤维展纱宽度,可保证纤维实际宽度与浇注槽深度相同,从而保证纤维宽度与试样厚度相同,最终提高了测试准确性;金属模具牢固度较高,纤维槽不易损伤,大大提高了模具使用寿命;制样及脱模过程操作简单,省时省力。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 横向丝束复合材料试样制备方法及模具

- 一种横向丝束复合材料试样制备模具