一种公路工程滚焊机制作钢筋笼工法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及公路维修技术领域,具体是一种公路工程滚焊机制作钢筋笼工法。

背景技术

混凝土的抗压强度高但抗拉强度是很低,钢筋笼主要起抗拉作用,对桩身混凝土起到约束的作用,使之能承受一定的轴向拉力。在桥涵或者高层建筑施工时,可能根据要求基础进行打桩,方法是用利用机器冲孔和水磨钻孔,并且孔深达到设计要求,然后向桩孔下放钢筋笼,再插入导管进行混凝土浇注,另外,当混凝土结构物为柱状或者条状构件时,其中心部分不需要配筋,只在混凝土构件接触空气的面底下配置钢筋。如果这个构件是独立的,我们把这个构件周边设置的钢筋预先制作好,这个就是钢筋笼。通常我们把钻孔灌注桩、挖孔桩、立柱等预先制作的钢筋结构叫钢筋笼,公路桥梁工程的施工过程中涉及到诸多的内容,其中下部结构的施工,是整个工程质量保障的基础。

但是现阶段在进行钢筋笼的生产时,一般采用人工进行焊接,需要工作人员进行主筋与绕筋之间的预固定与焊接固定,费时费力,且手工无法准确的控制钢筋笼的各项指标,使生产出钢筋笼在进行使用时,产生不了预估的支撑力。

发明内容

本发明的目的在于提供一种公路工程滚焊机制作钢筋笼工法,以解决现有技术存在的费时费力且准确度欠佳的问题。

为实现上述目的,本发明提供如下技术方案:

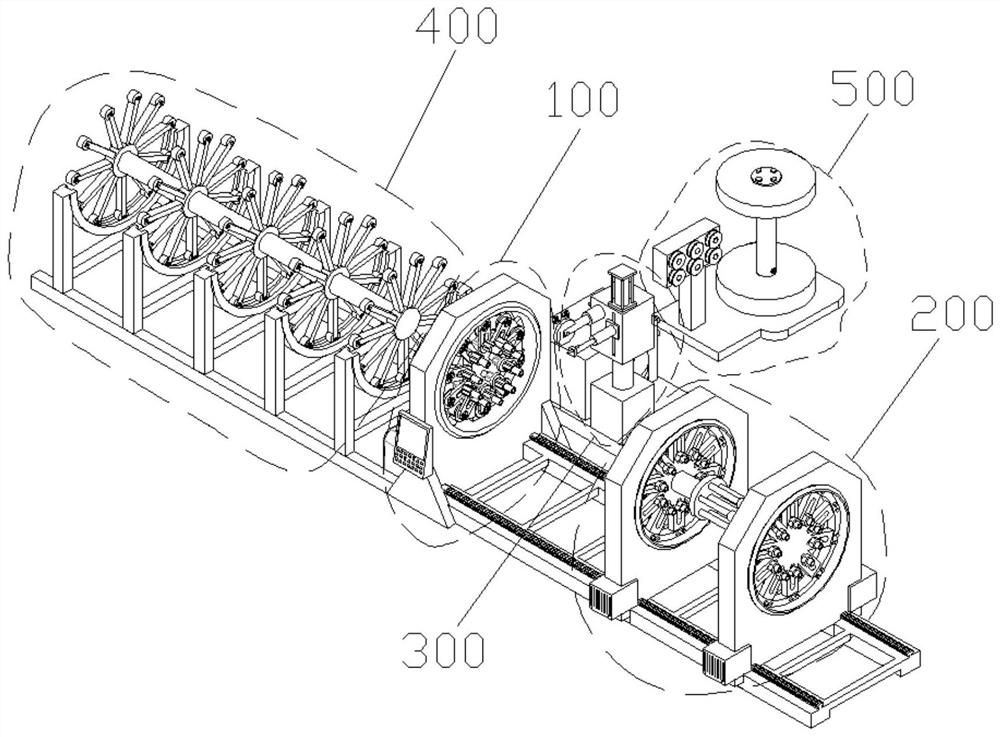

一种公路工程滚焊机制作钢筋笼工法,包括滚焊机,滚焊机包括固定设备、移动设备、焊接设备、上料设备与绕筋设备,焊接设备与绕筋设备均设置在固定设备的一侧,焊接设备设置在绕筋设备与固定设备之间;

具体包括以下步骤:

步骤一:将主筋设置在上料设备上:在每两个相邻的固定杆之间放入主筋,待所有主筋安放完成后进入下一步;

步骤二:将主筋穿过固定设备:根据所需生产的钢筋笼的大小调整套管在第一滑孔内的位置,使套管以第一窗口的轴线为圆心圆周阵列设置,并使用两个相对设置的第一锁紧螺母进行固定,再将主筋穿过相应的套管并与其滑动配合;

步骤三:将主筋的一端固定在移动设备上:在主筋穿过相应的套管后继续移动主筋,使主筋依次穿过两个锁定管,再通过第一液压缸控制两个移动板之间的距离,进而调节两个锁定管之间的直线距离,并使用相应的锁定螺母分别对两个锁定管与主筋之间进行固定;

步骤四:使用第一固定圈对主筋进行焊接固定:首先在主筋顺时针按照上述步骤安装一半后,将第一固定圈焊接在所安装完成的主筋上,在焊接完成后,将剩下主筋顺时针或逆时针进行安装,最后将剩余主筋与第一固定圈之间完成固定;

步骤五:绕筋设备上料:将绕筋辊上缠绕的绕筋的一端穿过相应的拉筋辊拉直,最后将拉直的绕筋焊接在主筋上,步进电机与第一电机运行时,饶筋会逐渐缠绕在主筋上;

步骤六:绕筋与主筋使用焊接设备焊接:在饶筋缠绕在主筋上后,使用焊头将主筋与饶筋之间焊接;

步骤七:将生产完成的钢筋笼下料:移动步进电机致使焊接完成的钢筋笼脱落。

优选地,在步骤二中,所述固定设备包括固定板,在所述固定板上设有第一窗口,在所述第一窗口内转动连接有第一转动环,所述第一转动环内侧使用一组紧固板固定连接有安装环,所述安装环与第一转动环同轴设置,在所述安装环上固定安装有一组滑动板,所述滑动板以安装环的轴线为圆心圆周阵列设置,在每个所述滑动板上均设有第一滑孔,在每个所述第一滑孔内均滑动安装有套管,在所述套管上螺纹连接有两个第一锁紧螺母,两个所述第一锁紧螺母分别设置在滑动板的相对两侧。

优选地,所述固定板上安装有控制面板,所述固定板相对的两侧均固定有三角形固定板,所述固定板另一侧安装有第一减速器与第一电机,所述第一电机通过第一减速器驱动连接第一转动环。

优选地,在步骤三中,所述移动设备包括两条平行设置的滑轨,每条所述滑轨的一端均固定安装在固定板上,在所述滑轨上滑动连接有两个移动板,两个所述移动板平行设置,在每个所述移动板上均设有第二窗口,在所述第二窗口内转动连接有第二转动环,在所述第二转动环内固定安装有第一固定环,在所述第一固定环一侧使用螺栓固定连接有安装板,在所述安装板上设有一组第二滑孔,所述第二滑孔的数量与第一滑孔的数量相同且一一相对设置,在所述第二滑孔内滑动连接有锁定管,所述锁定管上螺纹连接有两个锁定螺母,两个所述锁定螺母分别设置在安装板相对的两侧,在所述安装板上设有一组减重孔。

优选地,每条所述滑轨上均安装有齿板,在所述移动板上安装有两个相对设置的步进电机,所述步进电机驱动连接有齿轮,所述齿轮与齿板相互咬合,所述移动板一侧安装有第二电机,所述第二电机使用相应的皮带与皮带轮驱动连接第二转动环。

优选地,两个所述安装板之间设有第一连接板与第二连接板,所述第一连接板与第二连接板平行设置,所述第一连接板与相邻的移动板之间使用第一连接杆固定连接,所述第二连接板与相邻的移动板之间使用第二连接杆固定连接,在所述第二连接板上插接并固定有一组第一液压缸,每个所述第一液压缸的活塞杆的一端均固定在第一连接板上。

优选地,在步骤一中,所述上料设备包括第一支架,所述第一支架的一端固定安装在固定板上,在所述第一支架上安装有第二支架,所述第二支架为半圆环形,在所述第二支架内侧设有凹槽,在所述第二支架上方设有滚动轴,所述滚动轴与第二支架同轴设置,在所述滚动轴上安装有一组第二固定环,在每个所述第二固定环上均固定安装有一组固定杆的一端,每个所述固定杆的另一端均安装有滚轮,所述滚轮与凹槽对应设置。

优选地,在步骤六中,所述焊接设备包括接地板,在所述接地板上侧固定安装有第二液压缸,所述第二液压缸的活塞杆竖直向上设置,在所述第二液压缸的活塞杆的上端安装有安装箱,在所述安装箱一侧固定安装有第三液压缸,所述第三液压缸的活塞杆上安装有滚动轮,在所述安装箱设有滑槽,在所述滑槽内滑动连接有滑块,在所述安装箱上安装有第四液压缸,所述第四液压缸驱动连接滑块,在所述滑块上安装有第五液压缸,所述第三液压缸的轴线与第五液压缸的轴线平行设置,所述第五液压缸的活塞杆上安装有焊头,在所述接地板上安装有液压站。

优选地,在步骤五中,所述绕筋设备包括底板,在所述底板上安装有绕筋辊,在所述底板上还固定安装有安装柱,在所述安装柱上固定连接有拉筋板,在所述拉筋板上安装有三组对称设置的拉筋辊。

与现有技术相比,本发明的有益效果是:

1、本发明通过移动设备完成对钢筋笼的一端的固定,可以调节两个移动板之间的距离进而控制钢筋笼一端的留有主筋的长度,在进行实地使用时,可以根据需要使用的钢筋笼使用长度进行截取与焊接加长,移动设备的移动板在进行移动时,使用步进电机进行控制,移动机构采用齿轮与齿板,更加耐用且准确;

2、本发明通过固定设备对主筋进行固定、支撑与旋转,在进行使用时可以通过改变套管在第一滑孔内的位置进而控制生产出的钢筋笼的直径,有效避免传统钢筋笼生产中人工测量的繁琐步骤,使成品的支撑力与安全性更加稳定、可靠,适应于高强度的支撑。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

图1为本发明的基本结构示意图。

图2为本发明的移动设备的基本结构图。

图3为本发明的移动设备的主视图。

图4为本发明的移动设备的另一视角图。

图5为本发明的上料设备的基本结构图。

图6为本发明的上料设备的另一视角图。

图7为本发明的固定设备的基本结构图。

图8为本发明的固定设备的另一视角图。

图9为本发明的焊接设备的基本结构图。

图10为本发明的绕筋设备的基本结构图。

图中:100、固定设备;101、固定板;102、第一窗口;103、第一转动环;104、控制面板;105、第一电机;106、第一减速器;107、三角形固定板;108、安装环;109、紧固板;110、滑动板;111、第一滑孔;112、套管;113、第一锁紧螺母;200、移动设备;201、移动板;202、第二窗口;203、第二转动环;204、第一固定环;205、安装板;206、第二滑孔;207、减重孔;208、锁定管;209、锁定螺母;210、滑轨;211、齿板;212、步进电机;213、第二电机;214、第一连接杆;215、第二连接杆;216、第一连接板;217、第二连接板;218、第一液压缸;219、齿轮;300、焊接设备;301、接地板;302、第二液压缸;303、安装箱;304、滑槽;305、滑块;306、第四液压缸;307、第五液压缸;308、焊头;309、第三液压缸;310、滚动轮;311、液压站;400、上料设备;401、第一支架;402、滚动轴;403、第二支架;405、凹槽;406、第二固定环;407、固定杆;408、滚轮;500、绕筋设备;501、底板;502、安装柱;503、拉筋板;504、拉筋辊;505、绕筋辊。

部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所述实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-10,本发明实施例中,一种公路工程滚焊机制作钢筋笼工法,包括滚焊机,滚焊机包括固定设备100、移动设备200、焊接设备300、上料设备400与绕筋设备500,焊接设备300与绕筋设备500均设置在固定设备100的一侧,焊接设备300设置在绕筋设备500与固定设备100之间;

包括以下步骤:

步骤一:将主筋设置在上料设备400上在每两个相邻的固定杆407之间放入主筋,待所有主筋安放完成后进入下一步;

步骤二:将主筋穿过固定设备100:根据所需生产的钢筋笼的大小调整套管112在第一滑孔111内的位置,使套管112以第一窗口102的轴线为圆心圆周阵列设置,并使用两个相对设置的第一锁紧螺母113进行固定,再将主筋穿过相应的套管112并与其滑动配合;

步骤三:将主筋的一端固定在移动设备200上:在主筋穿过相应的套管112后继续移动主筋,使主筋依次穿过两个锁定管208,再通过第一液压缸218控制两个移动板201之间的距离,进而调节两个锁定管208之间的直线距离,并使用相应的锁定螺母209分别对两个锁定管208与主筋之间进行固定;

步骤四:使用第一固定圈对主筋进行焊接固定:首先在主筋顺时针按照上述步骤安装一半后,将第一固定圈焊接在所安装完成的主筋上,在焊接完成后,将剩下主筋顺时针或逆时针进行安装,最后将剩余主筋与第一固定圈之间完成固定;

步骤五:绕筋设备500上料:将绕筋辊505上缠绕的绕筋的一端穿过相应的拉筋辊504拉直,最后将拉直的绕筋焊接在主筋上,步进电机212与第一电机105运行时,饶筋会逐渐缠绕在主筋上;

步骤六:绕筋与主筋使用焊接设备300焊接:在饶筋缠绕在主筋上后,使用焊头308将主筋与饶筋之间焊接;

步骤七:将生产完成的钢筋笼下料:移动步进电机212致使焊接完成的钢筋笼脱落。

在步骤二中,固定设备100包括固定板101,在固定板101上设有第一窗口102,在第一窗口102内转动连接有第一转动环103,第一转动环103内侧使用一组紧固板109固定连接有安装环108,安装环108与第一转动环103同轴设置,在安装环108上固定安装有一组滑动板110,滑动板110以安装环108的轴线为圆心圆周阵列设置,在每个滑动板110上均设有第一滑孔111,第一滑孔111阵列设置,在每个第一滑孔111内均滑动安装有套管112,在套管112上螺纹连接有两个第一锁紧螺母113,两个第一锁紧螺母113分别设置在滑动板110的相对两侧,第一锁紧螺母113用于对套管112进行固定,防止套管112在第一滑孔111内发生滑动。

固定板101上安装有控制面板104,控制面板104用于控制本实施例中的所有液压缸、气缸与电机且控制面板104为使用常规的PLC控制器技术,固定板101相对的两侧均固定有三角形固定板107,固定板101另一侧安装有第一减速器106与第一电机105,第一电机105通过第一减速器106驱动连接第一转动环103。

在步骤三中,移动设备200包括两条平行设置的滑轨210,每条滑轨210的一端均固定安装在固定板101上,在滑轨210上滑动连接有两个移动板201,两个移动板201平行设置,在每个移动板201上均设有第二窗口202,在第二窗口202内转动连接有第二转动环203,在第二转动环203内固定安装有第一固定环204,在第一固定环204一侧使用螺栓固定连接有安装板205,在安装板205上设有一组第二滑孔206,第二滑孔206的数量与第一滑孔111的数量相同且一一相对设置,在第二滑孔206内滑动连接有锁定管208,锁定管208上螺纹连接有两个锁定螺母209,两个锁定螺母209分别设置在安装板205相对的两侧,在安装板205上设有一组减重孔207,锁定管208两端均设有豁口,豁口内侧设有锁紧环,用于锁紧主筋。

每条滑轨210上均安装有齿板211,在移动板201上安装有两个相对设置的步进电机212,步进电机212驱动连接有齿轮219,齿轮219与齿板211相互咬合,移动板201一侧安装有第二电机213,第二电机213使用相应的皮带与皮带轮驱动连接第二转动环203。

两个安装板205之间设有第一连接板216与第二连接板217,第一连接板216与第二连接板217平行设置,第一连接板216与相邻的移动板201之间使用第一连接杆214固定连接,第二连接板217与相邻的移动板201之间使用第二连接杆215固定连接,在第二连接板217上插接并固定有一组第一液压缸218,每个第一液压缸218的活塞杆的一端均固定在第一连接板216上。

在步骤一中,上料设备400包括第一支架401,第一支架401的一端固定安装在固定板101上,在第一支架401上安装有第二支架403,第二支架403为半圆环形,在第二支架403内侧设有凹槽405,在第二支架403上方设有滚动轴402,滚动轴402与第二支架403同轴设置,在滚动轴402上安装有一组第二固定环406,在每个第二固定环406上均固定安装有一组固定杆407的一端,每个固定杆407的另一端均安装有滚轮408,滚轮408与凹槽405对应设置。

在步骤六中,焊接设备300包括接地板301,在接地板301上侧固定安装有第二液压缸302,第二液压缸302的活塞杆竖直向上设置,在第二液压缸302的活塞杆的上端安装有安装箱303,在安装箱303一侧固定安装有第三液压缸309,第三液压缸309的活塞杆上安装有滚动轮310,在安装箱303设有滑槽304,在滑槽304内滑动连接有滑块305,在安装箱303上安装有第四液压缸306,第四液压缸306驱动连接滑块305,在滑块305上安装有第五液压缸307,第三液压缸309的轴线与第五液压缸307的轴线平行设置,第五液压缸307的活塞杆上安装有焊头308,焊头308上连接有焊料管用于提供焊接原料,在接地板301上安装有液压站311,液压站311使用控制面板104进行控制。

在步骤五中,绕筋设备500包括底板501,在底板501上安装有绕筋辊505,在底板501上还固定安装有安装柱502,在安装柱502上固定连接有拉筋板503,在拉筋板503上安装有三组对称设置的拉筋辊504,当绕筋经过对称设置的拉筋辊504进行拉伸后。

本发明的工作原理是:在进行作业之前,应当首先检查各个工具的缺失情况,在确认无误后,便可投入使用,在进行使用时,将主筋设置在上料设备400上,在每两个相邻的固定杆407之间放入主筋,固定杆407转动时会带动主筋发生转动,待所有主筋安放完成后进入下一步,再根据所需生产的钢筋笼的大小调整套管112在第一滑孔111内的位置,使套管112以第一窗口102的轴线为圆心圆周阵列设置,并使用两个相对设置的第一锁紧螺母113进行固定,再将主筋穿过相应的套管112并与其滑动配合,再讲主筋穿过相应的套管112后继续移动主筋,使主筋依次穿过两个锁定管208,再通过第一液压缸218控制两个移动板201之间的距离,进而调节两个锁定管208之间的直线距离,并使用相应的锁定螺母209分别对两个锁定管208与主筋之间进行固定,首先在主筋顺时针按照上述步骤安装一半后,将第一固定圈焊接在所安装完成的主筋上,在焊接完成后,将剩下主筋顺时针或逆时针进行安装,最后将剩余主筋与第一固定圈之间完成固定,将绕筋辊505上缠绕的绕筋的一端穿过相应的拉筋辊504拉直,最后将拉直的绕筋焊接在主筋上,步进电机212与第一电机105运行时,饶筋会逐渐缠绕在主筋上,在饶筋缠绕在主筋上后,使用焊头308将主筋与饶筋之间焊接,待所有节点焊接结束后,继续移动步进电机212致使焊接完成的钢筋笼脱落,使用勾爪进行装车运输至工作位置进行储存,待需要进行实地使用时,如果钢筋孔的长度不够可以将相应长度的绕筋焊接在主筋上进行使用,如果钢筋笼的长队过长,则截断预留部分与超过的长度。

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种公路工程滚焊机制作钢筋笼工法

- 公路工程滚焊机制作钢筋笼工法