一种新能源汽车后悬副车架连接件钻孔加工机械

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及汽车零件加工领域,特别涉及一种新能源汽车后悬副车架连接件钻孔加工机械。

背景技术

后悬副车架是家用电动汽车底盘上非常重要的组成部分;汽车后悬副车架就是车桥、车轴和差速器等悬架构件的支架,从而形成汽车的车桥总成,通过它再与汽车主车架进行刚性或柔性橡胶或液压衬垫连接。后悬副车架一般由本体、横向稳定杆和控制臂所共同组成,一方面它可以承受发动机的振动载荷,另外一方面它可以承受路面情况所带来的各种冲击,提高汽车悬挂系统的连接刚度。

目前的汽车后悬副车架连接件主要有元宝梁、H型和全框式三种;由于汽车后悬副车架连接件主要是连接各种连接件,从而需要在铸造的副车架连接件上打孔,目前在全框式后悬副车架连接件打孔的过程中主要存在以下问题:由于汽车型号多样导致汽车的全框式后悬副车架尺寸多样,使得现有的副车架打孔装置无法便捷的调节打孔位置,从而无法对多种尺寸的全框式副车架进行钻孔加工,并且副车架的固定架无法对多种尺寸的全框式副车架进行稳定的夹持固定,以及目前的打孔装置在对全框式副车架打孔的过程中容易产生大量的铁屑飞溅,飞溅的铁屑一方面容易伤人,另一方面飞溅的铁屑不便于工作人员后期对工作场地清扫与铁屑的回收处理。

所以为了保证汽车后悬副车架连接件的钻孔效果;防止钻孔过程中产生的铁屑飞溅伤人以及铁屑散乱在工作场地不便于回收的状况;本发明提供了一种新能源汽车后悬副车架连接件钻孔加工机械。

发明内容

为了实现上述目的,本发明采用以下技术方案,一种新能源汽车后悬副车架连接件钻孔加工机械,包括支撑架、辅助装置、支撑装置、固定装置和钻孔装置;所述的支撑架上端中部设置有辅助装置,支撑架的上端设置有支撑装置,且所述的支撑装置位于辅助装置的正上方,支撑装置上通过螺纹连接方式均匀设置有固定装置,支撑装置的上端设置有钻孔装置;其中:所述的支撑装置包括支撑侧板、固定架、螺纹杆和调节转盘;所述的支撑侧板对称设置在支撑架上,两个所述的支撑侧板之间通过固定架相连接;固定架的内部通过摩擦配合的方式均匀设置有螺纹杆,且横向相邻的两个螺纹杆之间通过轴承相连接;固定架内部的螺纹杆外壁设置有调节转盘;支撑装置为固定装置和钻孔装置提供一定的支撑,便于固定装置和钻孔装置对全框式副车架进行加工处理,且通过调节转盘的作用可以有效的控制固定装置工作实现对全框式副车架的加工处理功能。

所述的固定装置包括L型固定杆、固定弹簧和固定卡块;同一侧的所述螺纹杆上均设置有一对呈镜像布置的L型固定杆,每个所述L型固定杆上均设置有一个圆孔和一个螺纹孔,呈镜像布置的两个L型固定杆上的圆孔和螺纹孔交错布置,且L型固定杆上的螺纹孔与螺纹杆之间为螺纹配合,L型固定杆上的圆孔与螺纹杆之间为滑动配合;L型固定杆的下端设置有安装孔,L型固定杆的安装孔上下内壁通过滑动配合方式设置有固定卡块,且所述的固定卡块通过固定弹簧与L型固定杆的安装孔内壁相连接;全框式副车架的侧壁插入至L型固定杆的安装孔内,且全框式副车架通过固定弹簧顶伸固定卡块的作用从而保持全框式副车架的稳定,固定装置有效的保证了全框式副车架在加工过程中的稳定性,防止全框式副车架发生偏斜的状况,进一步的提高了全框式副车架的加工效果;且通过调节固定装置之间的间距可以对多种尺寸的全框式副车架进行固定。

所述的钻孔装置包括调向电机、限位单元、导向板、螺纹丝杠、驱动电机、U型架和钻孔单元;所述的调向电机输出轴通过法兰安装有导向板,导向板靠近调向电机的一端下侧面设置有限位单元,导向板上设置有方形通孔,导向板的方形通孔内壁通过电机座安装有驱动电机,驱动电机的输出轴通过联轴器安装有螺纹丝杠,螺纹丝杠的另一端轴头通过轴承安装在导向板的方形通孔内壁,所述的U型架通过螺纹连接方式安装在螺纹丝杠上,所述的钻孔单元通过滑动配合方式安装在U型架上;调向电机工作带动导向板转动至一定的位置,随后通过限位单元进行限位,并且在驱动电机的工作下带动U型架滑动,当钻孔单元的下端到达指定位置时,通过钻孔单元进行工作实现对全框式副车架表面的钻孔加工功能;钻孔装置便于调节位置,对不规整的全框式副车架进行表面钻孔工作,且分别通过调向电机和驱动电机的配合工作便于调节钻孔单元的位置,从而更精准的对全框式副车架进行加工处理。

优选的;所述的钻孔单元包括升降套框、伸缩气缸、钻动电机、钻杆、导向套柱、限位杆、限位弹簧、滑板、限位套筒、执行弹簧和执行压环;所述的升降套框上端为可分离式结构,升降套框通过滑动配合方式安装在U型架上,所述的伸缩气缸安装在U型架的下端外壁,且伸缩气缸的顶端连接在升降套框的底端内壁,位于升降套框的下端通过电机座安装有钻动电机,钻动电机的输出轴通过联轴器与导向套柱的上端轴头相连接,导向套柱的下端轴头通过联轴器安装有钻杆,所述的钻杆外壁均匀设置有螺旋形导槽,导向套柱的内部开设有矩形通孔,导向套柱的矩形通孔内设置有限位杆,所述的限位杆外壁套设有限位弹簧,所述的滑板通过滑动配合方式套设在限位杆的下端外壁,限位套筒安装在滑板的外壁,所述的限位套筒位于钻杆的外侧,位于限位套筒的下端外壁设置有环形槽,限位套筒的环形槽内通过执行弹簧设置有执行压环;钻动电机工作带动钻杆转动,并且配合伸缩气缸的缓慢进给使得钻杆对全框式副车架进行钻孔,且钻孔的过程中,限位套筒的下端设置的执行压环与全框式副车架上端外壁进行贴合,从而保证了钻杆对全框式副车架进行钻孔过程中产生的铁屑进行防护,进一步的防止了铁屑飞溅的状况,保证了其对全框式副车架的钻孔效果;钻孔单元通过伸缩气缸缓慢进给使得转动的钻杆快速对全框式副车架进行钻孔,且钻孔的过程中通过限位套筒的防护有效防止了钻孔过程中产生铁屑飞溅的状况,从而保证了工作人员的安全,且便于后期工作场地清扫与铁屑的回收。

优选的;所述的辅助装置包括辅助气缸和辅助板;所述的辅助气缸均匀设置在支撑架的上端,辅助气缸的顶端安装有辅助板,所述的辅助板上端设置有磁性吸石;人工将待加工的全框式副车架放置在辅助板上,且全框式副车架通过磁性吸石的作用进行吸附固定,最后通过辅助气缸的作用将全框式副车架提升至合适的高度;辅助装置便于稳定的将全框式副车架提升至一定高度从而通过固定装置对其进行固定。

优选的;所述的限位单元包括电动伸缩杆和限位卡头;所述的电动伸缩杆安装在导向板的下端外壁,电动伸缩杆的顶端安装有限位卡头,所述的限位卡头与固定架上端的固定孔相配合;调向电机工作带动导向板转动到指定角度的时候,通过电动伸缩杆工作带动限位卡头运动,进一步的通过限位卡头与固定架上端外壁设置的环形固定孔相配合固定,从而保持导向板的稳定性;限位单元便于对转动一定角度的导向板进行位置固定,从而确保了后续钻动电机工作过程中的稳定性。

优选的;所述的螺纹杆上对称设置有相反旋向的螺纹,便于调节L型固定杆的位置使其运动。

优选的;所述固定架的上端外壁设置有环形的固定孔,便于限位卡头与固定孔配合,从而对导向板的位置进行限位,提高钻杆转动过程中的稳定性。

优选的;所述的L型固定杆的安装孔侧壁设置有橡胶垫,便于对全框式副车架进行固定时防止全框式副车架侧壁刮伤的情况,从而保证了全框式副车架的结构质量。

本发明的有益效果在于:一、本发明设置的钻孔装置便于调节位置以便对不规则的全框式副车架进行表面钻孔工作,本发明分别通过调向电机和驱动电机的配合调节钻孔单元的位置,从而更精准的对全框式副车架进行加工处理。

二、本发明设置的固定装置有效的保证了全框式副车架在加工过程中的稳定性,防止全框式副车架发生偏斜的状况,进一步的提高了全框式副车架的加工效果;且通过调节固定装置之间的间距可以对多种尺寸的全框式副车架进行固定。

三、本发明设置的钻孔单元通过伸缩气缸缓慢进给使得转动的钻杆快速对全框式副车架进行钻孔,且钻孔的过程中通过限位套筒的防护有效防止了钻孔过程中产生铁屑飞溅的状况,从而保证了工作人员的安全,且便于后期工作场地清扫与铁屑的回收。

附图说明

下面结合附图和实施例对本发明进一步说明。

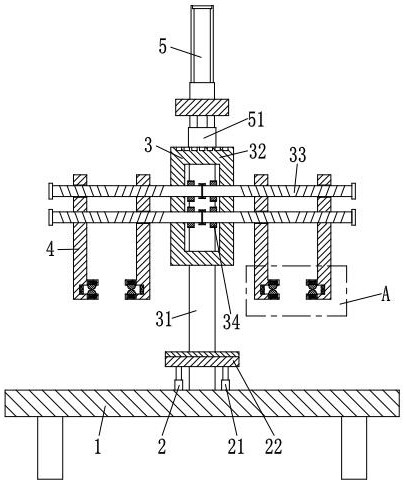

图1是本发明的主视位置剖视图。

图2是本发明的侧视图。

图3是本发明图1中的A处局部放大图。

图4是本发明图2中的B处局部放大图。

图5是本发明钻孔单元的部分结构示意图。

图6是本发明钻杆的结构示意图。

图7是本发明的作业对象全框式后悬副车架的结构示意图。

图中:1、支撑架;2、辅助装置;21、辅助气缸;22、辅助板;3、支撑装置;31、支撑侧板;32、固定架;33、螺纹杆;34、调节转盘;4、固定装置;41、L型固定杆;42、固定弹簧;43、固定卡块;5、钻孔装置;51、调向电机;52、限位单元;521、电动伸缩杆;522、限位卡头;53、导向板;54、螺纹丝杠;55、驱动电机;56、U型架;57、钻孔单元;570、升降套框;571、伸缩气缸;572、钻动电机;573、钻杆;574、导向套柱;575、限位杆;576、限位弹簧;577、滑板;578、限位套筒;579、执行弹簧;5790、执行压环。

具体实施方式

下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同;因此,这些用语基于本说明书的全部内容进行定义。

如图1至图7所示,一种新能源汽车后悬副车架连接件钻孔加工机械,包括支撑架1、辅助装置2、支撑装置3、固定装置4和钻孔装置5;所述的支撑架1上端中部设置有辅助装置2,支撑架1的上端设置有支撑装置3,且所述的支撑装置3位于辅助装置2的正上方,支撑装置3上通过螺纹连接方式均匀设置有固定装置4,支撑装置3的上端设置有钻孔装置5;其中:所述的支撑装置3包括支撑侧板31、固定架32、螺纹杆33和调节转盘34;所述的支撑侧板31对称设置在支撑架1上,两个所述的支撑侧板31之间通过固定架32相连接;固定架32的内部通过摩擦配合的方式均匀设置有螺纹杆33,且横向相邻的两个螺纹杆33之间通过轴承相连接;固定架32内部的螺纹杆33外壁设置有调节转盘34;通过人工旋转调节转盘34能够对螺纹杆33进行转动,螺纹杆33与固定架32之间的摩擦配合使得螺纹杆33在无外力的作用下不会发生转动,所述的螺纹杆33上对称设置有相反旋向的螺纹,便于调节L型固定杆41的位置使其运动;固定架32的上端外壁设置有环形的固定孔,便于限位卡头522与固定孔配合,从而对导向板53的位置进行限位,提高钻杆573转动过程中的稳定性;支撑装置3为固定装置4和钻孔装置5提供一定的支撑,便于固定装置4和钻孔装置5对全框式副车架进行加工处理,且通过调节转盘34的作用可以有效的控制固定装置4工作,实现本发明对全框式副车架的钻孔处理功能。

所述的辅助装置2包括辅助气缸21和辅助板22;所述的辅助气缸21均匀设置在支撑架1的上端,辅助气缸21的顶端安装有辅助板22,所述的辅助板22上端设置有磁性吸石;人工将待加工的全框式副车架放置在辅助板22上,且全框式副车架通过磁性吸石的作用进行吸附固定,最后通过辅助气缸21的作用将全框式副车架提升至合适的高度;辅助装置2便于稳定的将全框式副车架提升至一定高度从而通过固定装置4对其进行固定。

所述的固定装置4包括L型固定杆41、固定弹簧42和固定卡块43;同一侧的所述螺纹杆33上均设置有一对呈镜像布置的L型固定杆41,每个所述L型固定杆41上均设置有一个圆孔和一个螺纹孔,呈镜像布置的两个L型固定杆41上的圆孔和螺纹孔交错布置,且L型固定杆41上的螺纹孔与螺纹杆33之间为螺纹配合,L型固定杆41上的圆孔与螺纹杆33之间为滑动配合,L型固定杆41上的螺纹孔与螺纹杆33相配合能够对L型固定杆41的位置进行调节,L型固定杆41上的圆孔能够对其进行限位,使得L型固定杆41只能够进行横向滑动且不会发生转动,每个L型固定杆41都能够单独的进行位置调节,增加L型固定杆41调节的便捷程度,使得本发明能够适用于不同尺寸与结构的副车架, L型固定杆41的下端设置有安装孔,L型固定杆41的安装孔上下内壁通过滑动配合方式设置有固定卡块43,且所述的固定卡块43通过固定弹簧42与L型固定杆41的安装孔内壁相连接,所述的L型固定杆41的安装孔侧壁设置有橡胶垫;L型固定杆41的安装孔侧壁设置有橡胶垫便于对全框式副车架进行固定时防止全框式副车架侧壁刮伤的情况,从而保证了全框式副车架的结构质量;全框式副车架的侧壁插入至L型固定杆41的安装孔内,且全框式副车架通过固定弹簧42顶伸固定卡块43的作用从而保持全框式副车架的稳定,固定装置4有效的保证了全框式副车架在加工过程中的稳定性,防止全框式副车架发生偏斜的状况,进一步的提高了全框式副车架的加工效果。

所述的钻孔装置5包括调向电机51、限位单元52、导向板53、螺纹丝杠54、驱动电机55、U型架56和钻孔单元57;所述的调向电机51输出轴通过法兰安装有导向板53,导向板53靠近调向电机51的一端下侧面设置有限位单元52,导向板53上设置有方形通孔,导向板53的方形通孔内壁通过电机座安装有驱动电机55,驱动电机55的输出轴通过联轴器安装有螺纹丝杠54,螺纹丝杠54的另一端轴头通过轴承安装在导向板53的方形通孔内壁,所述的U型架56通过螺纹连接方式安装在螺纹丝杠54上,U型架56的外侧与导向板53上的方形通孔滑动配合,所述的钻孔单元57通过滑动配合方式安装在U型架56上;调向电机51工作带动导向板53转动至合适的位置,随后通过限位单元52进行限位,并且在驱动电机55的工作下带动U型架56滑动,当钻孔单元57的下端到达指定位置时,通过钻孔单元57对全框式副车架表面进行钻孔加工;钻孔装置5可以对不规整的全框式副车架进行表面钻孔工作,且分别通过调向电机51和驱动电机55的配合能够使钻孔单元57位于合适的位置,从而更精准的对全框式副车架进行钻孔加工。

所述的限位单元52包括电动伸缩杆521和限位卡头522;所述的电动伸缩杆521安装在导向板53的下端外壁,电动伸缩杆521的顶端安装有限位卡头522,所述的限位卡头522与固定架32上端的固定孔相配合;调向电机51工作带动导向板53转动到指定角度的时候,通过电动伸缩杆521工作带动限位卡头522运动,进一步的通过限位卡头522与固定架32上端外壁设置的环形固定孔相配合固定,从而保持导向板53的稳定性;限位单元52便于对转动一定角度的导向板53进行位置固定,从而确保了后续钻动电机572工作过程中的稳定性。

所述的钻孔单元57包括升降套框570、伸缩气缸571、钻动电机572、钻杆573、导向套柱574、限位杆575、限位弹簧576、滑板577、限位套筒578、执行弹簧579和执行压环5790;所述的升降套框570上端为可分离式结构,升降套框570通过滑动配合方式安装在U型架56上,所述的伸缩气缸571安装在U型架56的下端外壁,且伸缩气缸571的顶端连接在升降套框570的底端内壁,位于升降套框570的下端通过电机座安装有钻动电机572,钻动电机572的输出轴通过联轴器与导向套柱574的上端轴头相连接,导向套柱574的下端轴头通过联轴器安装有钻杆573,所述的钻杆573外壁均匀设置有螺旋形导槽,导向套柱574的内部开设有矩形通孔,导向套柱574的矩形通孔内设置有限位杆575,所述的限位杆575外壁套设有限位弹簧576,所述的滑板577通过滑动配合方式套设在限位杆575的下端外壁,限位套筒578安装在滑板577的外壁,所述的限位套筒578位于钻杆573的外侧,位于限位套筒578的下端外壁设置有环形槽,限位套筒578的环形槽内通过执行弹簧579设置有执行压环5790;钻动电机572工作带动钻杆573转动,并且配合伸缩气缸571的缓慢进给使得钻杆573对全框式副车架进行钻孔,且钻孔的过程中,限位套筒578的下端设置的执行压环5790与全框式副车架上端外壁进行贴合,从而保证了钻杆573对全框式副车架进行钻孔过程中产生的铁屑进行防护,进一步的防止了铁屑飞溅的状况,保证了其对全框式副车架的钻孔效果;钻孔单元57通过伸缩气缸571缓慢进给使得转动的钻杆573快速对全框式副车架进行钻孔,且钻孔的过程中通过限位套筒578的防护有效防止了钻孔过程中产生铁屑飞溅的状况,从而保证了工作人员的安全,且便于后期工作场地清扫与铁屑的回收。

本发明对新能源汽车后悬副车架连接件的加工方法,具体步骤如下:S1:首先人工操作调节转盘34控制固定装置4运动,进一步的调节固定装置4的位置。

S2:人工将待加工的全框式副车架放置在辅助板22上,且全框式副车架通过磁性吸石的作用进行吸附固定,通过辅助气缸21的作用将全框式副车架提升至合适的高度,再通过人工旋拧调节转盘34控制固定装置4移动使得全框式副车架的侧壁插入至L型固定杆41的安装孔内,且全框式副车架通过固定弹簧42顶伸固定卡块43的作用从而保持全框式副车架的稳定。

S3:最后通过调向电机51工作带动导向板53转动到指定角度的时候,通过电动伸缩杆521工作带动限位卡头522运动,进一步的通过限位卡头522与固定架32上端外壁设置的环形固定孔相配合固定,从而保持导向板53的稳定性;并且在驱动电机55的工作下带动U型架56滑动,当钻孔单元57的下端到达指定位置时,钻动电机572工作带动钻杆573转动,并且配合伸缩气缸571的缓慢进给使得钻杆573对全框式副车架进行钻孔,且钻孔的过程中,限位套筒578的下端设置的执行压环5790与全框式副车架上端外壁进行贴合,从而保证了钻杆573对全框式副车架进行钻孔过程中产生的铁屑进行防护,进一步的防止了铁屑飞溅的状况,保证了其对全框式副车架的钻孔效果。

S4:当全框式副车架上钻孔完成后,将全框式副车架取下,并对全框式副车架表面的铁屑进行清理,清理完成后对副车架进行下一步处理。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化;凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种新能源汽车后悬副车架连接件钻孔加工机械

- 一种新能源汽车后悬副车架连接件钻孔加工机械