一种连续切削残余应力获取方法、设备及存储介质

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及金属切削加工技术领域,具体涉及一种连续切削残余应力 获取方法、设备及存储介质。

背景技术

金属的切削加工在本质上就是一个复杂的挤压成型过程。在切削加工 过程中,切屑层受刀具的挤压产生切屑,并沿着刀具的前刀面流出来,在 滑移面下方的金属部分大部分形成切屑,其它小部分被刀具后刀面的挤压 形成新的加工表面。正是由于在这种切削过程中,导致加工过程中形成高 压、高应变、高温等因素,从而会产生残余应力。不利的残余应力存在会 极大的影响已加工工件的疲劳寿命。因此,研究金属切削过程中的残余应 力的产生以及在连续切削时的变化具有重要意义。现有的残余应力预测手 段有很多,但最多的还是通过建立解析模型和有限元模型来预测残余应力。 但在进行连续切削时,解析模型由于需要大量的假设以及求解困难,因此 诞生了使用各种有限元模型来预测连续切削时的残余应力,这也是现今研 究的重点。

现有的连续切削残余应力的仿真和预测研究在于通过将前一次切削的 结果导入下一次切削模型中,然后再进行切削,这样做工作量大,且操作 繁琐,以及重新将前一次残余应力、温度和切削力等参数导入新模型时, 并没有考虑前一次切削后对工件的所有影响,如表面状态,以及工件的塑 性变形等,这样会有较大的误差,且并不能满足于实际加工过程。同时, 由于网格绘制比较大,降低了仿真预测结果的精度。

发明内容

本发明的目的在于克服上述技术不足,提供一种连续切削残余应力获 取方法、设备及存储介质,解决现有技术中残余应力分析误差大的技术问 题。

为达到上述技术目的,本发明采取了以下技术方案:

第一方面,本发明提供了一种连续切削残余应力获取方法,包括如下 步骤:

根据实际刀具的刀具参数建立刀具的拉格朗日模型;

根据实际工件的工件加工参数建立工件的欧拉模型;

对所述拉格朗日模型和欧拉模型进行网格划分;

根据划分的网格对所述欧拉模型和拉格朗日模型进行装配,得到耦合 欧拉-拉格朗日模型;

根据预设的加工条件,利用耦合欧拉-拉格朗日模型模拟刀具切削工件 的过程,以实现残余应力的提取。

优选的,所述的连续切削残余应力获取方法中,所述欧拉模型采用八 结点热耦合纯属欧拉六面体单元,所述拉格朗日模型采用八结点热耦合六 面体单元,所述拉格朗日模型的刀刃处的网格密度最高。

优选的,所述的连续切削残余应力获取方法中,所述工件加工参数至 少包括工件材料的密度、弹性模量、泊松比、热传导率、比热容、热膨胀 系数以及JC本构模型。

优选的,所述的连续切削残余应力获取方法中,所述JC本构模型具体 为:

其中,σ表示流动应力;A表示参考应变率和参考温度下的初始屈服应 力;B表示材料应变强化参数;n表示硬化指数;ε表示等效塑性应变;C 表示材料应变率强化参数;

优选的,所述的连续切削残余应力获取方法中,所述预设的加工条件 至少包括分析步、接触条件以及边界条件。

优选的,所述的连续切削残余应力获取方法中,所述分析步采用动力 位移温度耦合,用于模拟实际加工过程中的进刀、退刀以及冷却过程。

优选的,所述的连续切削残余应力获取方法中,所述接触条件至少包 括接触属性以及刀具与工件之间的摩擦系数,所述接触属性至少包括刀具 与工件的切向接触以及法向接触。

优选的,所述的连续切削残余应力获取方法中,所述边界条件至少包 括工件的固定约束、刀具的速度约束以及工件和刀具的温度场。

第二方面,本发明还提供一种连续切削残余应力获取设备,包括:处 理器和存储器;

所述存储器上存储有可被所述处理器执行的计算机可读程序;

所述处理器执行所述计算机可读程序时实现如上所述的连续切削残余 应力获取方法中的步骤。

第三方面,本发明还提供一种计算机可读存储介质,所述计算机可读 存储介质存储有一个或者多个程序,所述一个或者多个程序可被一个或者 多个处理器执行,以实现如上所述的连续切削残余应力获取方法中的步骤。

与现有技术相比,本发明提供的连续切削残余应力获取方法、设备及 存储介质,采用是的耦合欧拉-拉格朗日的模型来进行残余应力的分析,且 过过程稳定,仿真效果好,不会出现网格变形的问题。可以直接在一个程 序中完成多刀的连续切削加工仿真,不需要在每一刀切削完成后将数据导 入下一步程序中再进行仿真。这种方法具有建模方便,操作简单,仿真效 率高,结果可靠,并且预测精度很高。

附图说明

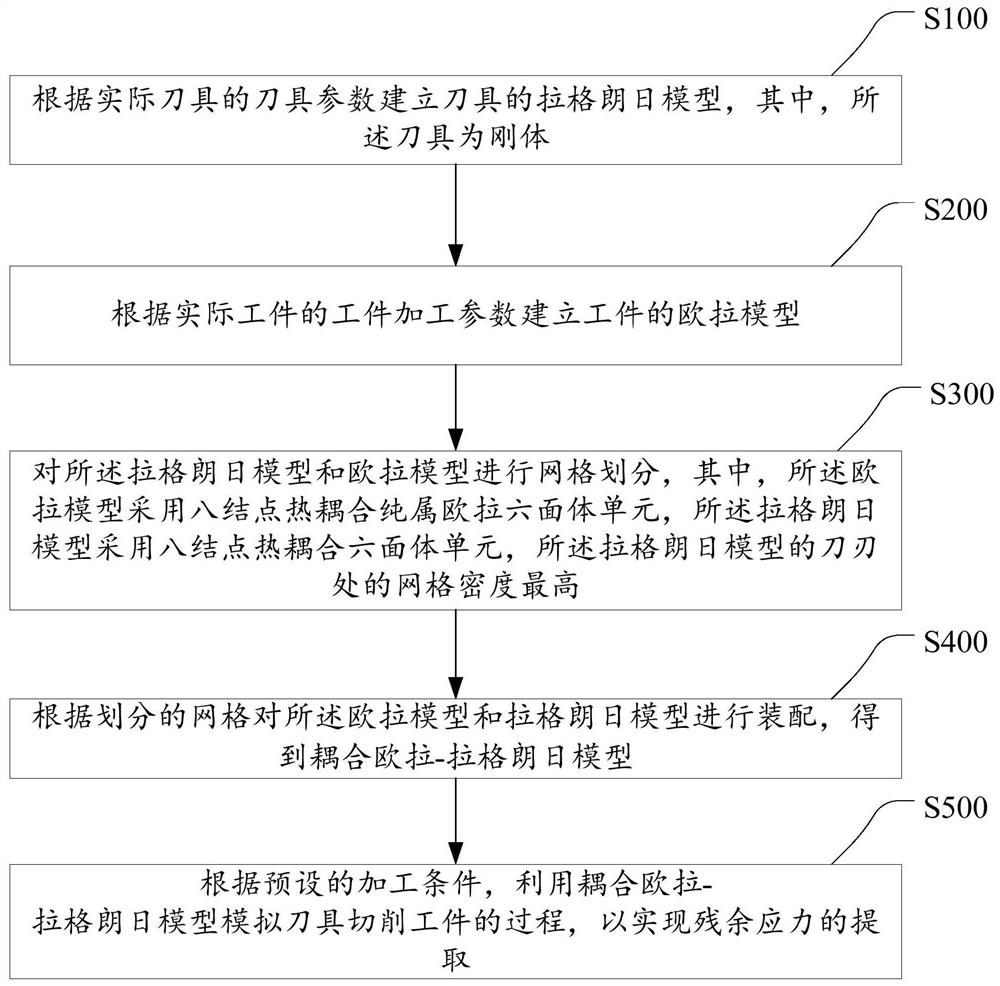

图1是本发明提供的连续切削残余应力获取方法的一较佳实施例的流 程图;

图2是本发明一较佳实施例的刀具模型和工件模型的示意图;

图3是本发明一较佳实施例的仿真结果示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图 及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体 实施例仅仅用以解释本发明,并不用于限定本发明。

请参阅图1,本发明实施例提供的连续切削残余应力获取方法,包括如 下步骤:

S100、根据实际刀具的刀具参数建立刀具的拉格朗日模型;

S200、根据实际工件的工件加工参数建立工件的欧拉模型;

S300、对所述拉格朗日模型和欧拉模型进行网格划分;

S400、根据划分的网格对所述欧拉模型和拉格朗日模型进行装配,得 到耦合欧拉-拉格朗日模型;

S500、根据预设的加工条件,利用耦合欧拉-拉格朗日模型模拟刀具切 削工件的过程,以实现残余应力的提取。

具体来说,本发明通过利用ABAQUS软件建立模型来预测连续切削过 程中表面残余应力的变化,以及预测在每一刀切削后沿深度方向上的残余 应力变化趋势。弥补了拉格朗日方法、欧拉方法以及ALE方法在有限元分 析中的不足,将材料假设成为流体,而网格固定在空间中,材料在网格空 间内部,且在切削加工过程中,由于网格固定不动,而材料随着刀具的移 动产生塑性变形生产切屑,切屑沿着前刀面流出,最终完成整个切削过程, 不需要设置材料分离准则,也可以得到与实际加工相符合得切屑形态。由 于网格在空间固定,避免了网格的过度变形产生的报错导致程序中断,并 且在绘制网格时,可以将网格绘制得很小,以保证更高的仿真精度。

此外,本发明可以直接在一个程序中完成N刀的连续切削加工仿真, 不需要在每一刀切削完成后将数据导入下一步程序中再进行仿真。这种方 法具有建模方便,操作简单,仿真效率高,结果可靠,并且预测精度很高。

优选的,所述刀具参数至少包括刀具刃口半径,前角、后角、刀具长 度、刀具宽度以及刀具厚度。

具体来说,本发明在建立欧拉模型时,将刀具模型类型设置为可变性, 刀具为刚体,刀具模型的基本特征为拉伸实体,刀具的餐料参数包括材料 密度、弹性模量、泊松比、热传导率、比热容等,在仿真时,可设置切削 用量,包括切削速度和切削深度等。请参阅图2,在一个具体实施例中,, 刀具刃口半径r可设置为0.04mm,前角γ

进一步的,所述工件加工参数至少包括工件材料的密度、弹性模量、 泊松比、热传导率、比热容、热膨胀系数以及JC本构模型。

具体来说,本发明在建立工件模型时,根据实际工件的材料特性,在 ABAQUS软件中赋予与实际相同的材料参数,所述工件的材料参数包括工 件材料的密度、弹性模量、泊松比、热传导率、比热容、热膨胀系数,塑 性为Johnson-Cook本构模型,将工件模型的基本特征设置为拉伸实体。如 图2所示,在一个具体实施例中,工件的长度设置为1.2mm,宽度设置为 0.9mm,厚度设置为0.05mm。

其中,所述JC本构模型具体为:

其中,σ表示流动应力;A表示参考应变率和参考温度下的初始屈服应 力;B表示材料应变强化参数;n表示硬化指数;ε表示等效塑性应变;C 表示材料应变率强化参数;

在一个具体实施例中,以204不锈钢工件为例,其JC本构模型参数如 下表所示。

进一步的,所述欧拉模型采用八结点热耦合纯属欧拉六面体单元,所 述拉格朗日模型采用八结点热耦合六面体单元,所述拉格朗日模型的刀刃 处的网格密度最高。具体的,在进行网格划分时,对工件的网格类型设置 为EC3D8RT,即8结点热耦合纯属欧拉六面体单元,减缩积分,沙漏控制, 在接触区域为了保证仿真结果尽可能精细,设置最小网格0.008mm,又为 了保证仿真的效率,在非接触区域设置网格大小为0.06mm;对刀具划分的网格类型为C3D8RT,即8结点热耦合六面体单元,三向线性位移,三向线 性温度,减缩积分,沙漏控制,网格在刀刃处为了更能突出圆弧,设置网 格大小为0.002mm,其他区域使用网格过渡绘制,最大网格为0.06mm。

进一步的,所述预设的加工条件至少包括分析步、接触条件以及边界 条件。

具体来说,所述分析步采用动力位移温度耦合,用于模拟实际加工过 程中的进刀、退刀以及冷却过程。通过动力位移温度耦合显示步骤,并建 立多个分析步,模拟实际加工过程中的进刀、退刀以及冷却过程,然后在 场输出设置中设置温度、应力等输出变量,在历程输出中设置切削力输出 变量。

所述接触条件包括至少包括接触属性以及刀具与工件之间的摩擦系数, 所述接触属性至少包括刀具与工件的切向接触以及法向接触。换而言之, 接触属性采用通用接触,摩擦系数可根据需求设定,本发明对此不做限定。

所述边界条件至少包括工件的固定约束、刀具的速度约束以及工件和 刀具的温度场。具体的,首先固定工件,防止在切削仿真过程中工件运动, 将工件的侧面和底面进行完全固定;其次设置刀具的进刀速度以及退刀速 度;设置工件和刀具的初始温度场,即室温;设置温度载荷,即在切削结 束时,工件冷却至室温。

当所有预设的加工条件设置完成后,即可创建任务,建立作物,将之 前所有步骤设置的参数输入到inp文件中,然后将inp文件提交到作业,即 可等待仿真结果。在仿真完成后,在每一刀完成切削并冷却后,从表面选 择节点,然后沿着深度方向建立一条路径,再通过路径绘制深度方向上的 残余应力曲线,重复操作可得到所切削次数下的每一次切削后的残余应力 曲线。在一个具体实施例中,对304不锈钢进行7刀连续切削表面残余应 力分析,其仿真结果如图3所示,可以明显看到残余应力的变化情况,而 且仿真精度高。

基于上述连续切削残余应力获取方法,本发明还相应的提供一种连续 切削残余应力获取设备,包括:处理器和存储器;

所述存储器上存储有可被所述处理器执行的计算机可读程序;

所述处理器执行所述计算机可读程序时实现如上述各实施例所述的连 续切削残余应力获取方法中的步骤。

由于上文已对连续切削残余应力获取方法进行详细描述,在此不再赘 述。

基于上述连续切削残余应力获取方法,本发明还相应的提供一种计算 机可读存储介质,所述计算机可读存储介质存储有一个或者多个程序,所 述一个或者多个程序可被一个或者多个处理器执行,以实现如上述各实施 例所述的连续切削残余应力获取方法中的步骤。

由于上文已对连续切削残余应力获取方法进行详细描述,在此不再赘 述。

综上所述,本发明提供的连续切削残余应力获取方法、设备及存储介 质,采用是的耦合欧拉-拉格朗日的模型来进行残余应力的分析,且过过程 稳定,仿真效果好,不会出现网格变形的问题。可以直接在一个程序中完 成多刀的连续切削加工仿真,不需要在每一刀切削完成后将数据导入下一 步程序中再进行仿真。这种方法具有建模方便,操作简单,仿真效率高, 结果可靠,并且预测精度很高。

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。 任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包 含在本发明权利要求的保护范围内。

- 一种连续切削残余应力获取方法、设备及存储介质

- 一种地下连续墙切削设备的冷却控制系统及切削设备