一种具有2+N结构的紧密型钢帘线及其制作方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及钢帘线技术领域,特别涉及一种具有2+N结构的紧密型钢帘线及制作方法。

背景技术

钢帘线是用优质高碳钢制成的表面镀有黄铜、且具有特殊用途的细规格钢丝股或绳。主要用于轿车轮胎、轻型卡车轮胎、载重型卡车轮胎、工程机械车轮胎和飞机轮胎及其它橡胶制品骨架材料。采用钢帘线作为增强材料所制作的子午线轮胎具有使用寿命长、行驶速度快、耐穿刺、弹性好、安全舒适、节约燃料等优点。

目前现有钢帘线结构为圆形截面,该结构较扁平化帘线生产出的钢丝帘布厚度大,制造轮胎橡胶多,轮胎尺寸和重量大,存在着轮胎的生产和使用能耗偏高的问题。因此为节约能源及减少对环境污染的需求,轮胎轻量化越来越受供需双方市场的欢迎。轮胎骨架材料扁平化正是轮胎轻量化的一种实现方式,即运用扁平化的钢帘线来降低带束层钢丝帘布的厚度,从而较少轮胎中橡胶的用量来达到轻量化轮胎的目的。

目前的1+N结构的钢帘线由于芯部钢丝与橡胶的锚固性不好,容易引起帘布翘头,同时渗胶效果差,采用该钢帘线的轮胎的强度存在缺陷。

因此需要提供一种可以克服上述缺点的钢帘线。

发明内容

本发明的目的在于提供一种具有2+N结构的紧密型钢帘线,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种具有2+N结构的紧密型钢帘线,包括2个中心钢丝以及N个鞘钢丝,N个所述鞘钢丝围绕所述中心钢丝以相同捻向和相同捻距扭捻,所述中心钢丝的截面呈圆形或者椭圆形,所述中心钢丝的直径或者短轴长度为D1,每个所述鞘钢丝的直径为D2;其中,当N小于或者等于7时,D1小于或者等于D2;当N大于7时,D1大于或者等于D2。

进一步的,所述中心钢丝的截面呈椭圆形,所述中心钢丝的截面的离心率在0.4-0.8,所述中心钢丝的截面的长轴a值在0.15-0.52mm,所述中心钢丝的截面的短轴长度D1在0.10-0.46mm。

进一步的,N等于6,所述中心钢丝的短轴长度D1小于或者等于鞘钢丝的直径D2。

进一步的,N等于8,所述中心钢丝的短轴长度D1大于或者等于鞘钢丝的直径D2。

进一步的,所述D1与D2比值范围在0.5~1.5。

本发明提供的该钢帘线的制作方法,包括以下步骤:

S1:中心钢丝变形,将中心钢丝穿入模具直接拉拔成型;

S2:绞捻,将鞘钢丝通过捻股机绞捻在S1获得的中心钢丝上,且2根中心钢丝与N个鞘钢丝,有着相同的捻向和捻距,完成钢帘线产品的制作。

本发明的技术效果和优点:

本发明提供的具有更优截面形状的高性能的新型钢帘线,该钢帘线包括芯层和外包层,芯层包括钢丝数目为2,外包层包括数钢丝目为N,钢帘线具有包括长轴和短轴的扁平化椭圆状的横截面,提高了橡胶的渗透性以及强度,同时由于该结构橡胶渗透性好,对于芯部钢丝的锚固性更好,芯部钢丝的残余应力被限制,使得本发明结构覆胶后,钢丝帘布的端部翘起量明显好与现有结构;且,由于是紧密性帘线,层钢丝之间是线接触,从而提高了钢帘线疲劳性能。

附图说明

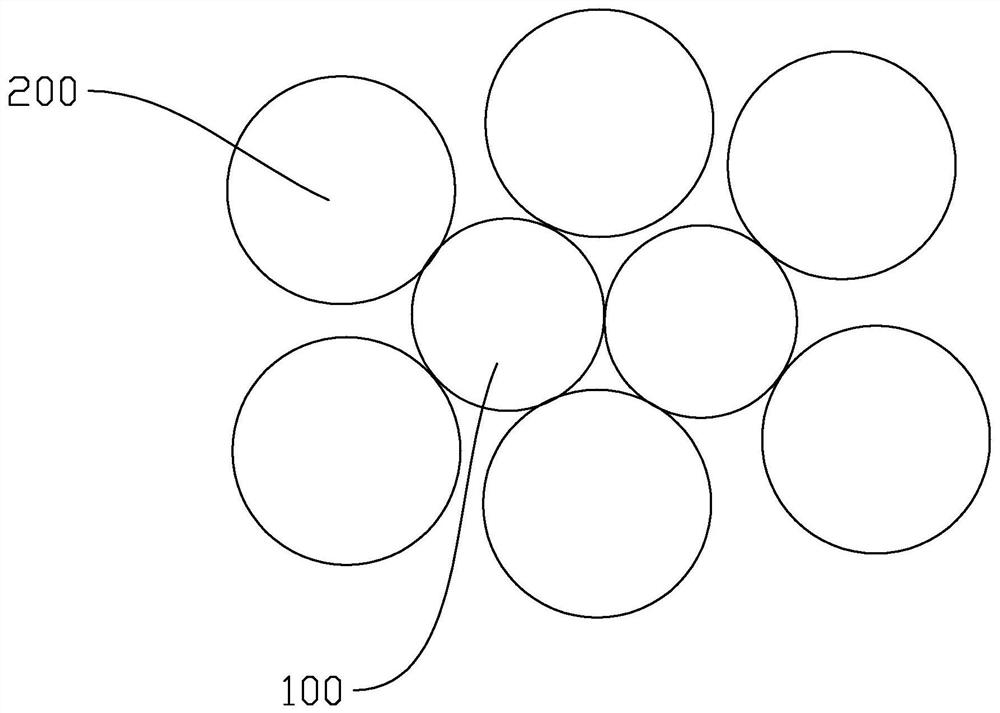

图1示意性的示出了本发明的实施例1的结构;

图2示意性的示出了本发明的实施例4的结构;

图3示意性的示出了本发明的实施例2、3的结构;

图4示意性的示出了本发明的实施例5、6的结构。

其中,中心钢丝100;鞘钢丝200。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供的一种具有2+N结构的紧密型钢帘线,包括2个中心钢丝100以及N个鞘钢丝200,N个所述鞘钢丝200围绕所述中心钢丝100以相同捻向和相同捻距扭捻,所述中心钢丝100的截面呈圆形或者椭圆形,相应的,当中心钢丝截面呈圆形时,其直径为D1,当中心钢丝的截面呈椭圆形时,其短轴长度为D1,每个所述鞘钢丝200的直径为D2;其中,当N小于或者等于7时,D1小于或者等于D2;当N大于7时,D1大于或者等于D2。

其中,中心钢丝100的截面呈椭圆形的情况下,中心钢丝100的截面的离心率在0.4-0.8,所述中心钢丝100的截面的长轴a值在0.15-0.52mm,所述中心钢丝100的截面的短轴长度D1在0.10-0.46mm。

其中,所述D1与D2比值范围在0.5~1.5,当D1小于D2时,一般选取0.85,当D1大于D2时,一般选取1.15。

本发明提供的钢帘线的制作方法,包括以下步骤:中心钢丝100变形,将中心钢丝100穿入模具直接拉拔成型;然后绞捻,将鞘钢丝200通过捻股机绞捻在S1获得的中心钢丝100上,且2根中心钢丝与N个鞘钢丝,有着相同的捻向和捻距,完成钢帘线产品的制作。

实施例1

中心钢丝的截面呈圆形,具有2个中心钢丝,以及6个鞘钢丝,鞘钢丝的直径为0.21mm,所述中心钢丝的直径D1值为0.18mm。

实施例2

中心钢丝的截面呈椭圆形,具有2个中心钢丝,以及6个鞘钢丝,鞘钢丝的直径为0.15mm,中心钢丝的截面的长轴a值为0.15mm,所述中心钢丝的截面的短轴长度D1为0.10mm。

实施例3

中心钢丝的截面呈椭圆形,具有2个中心钢丝,以及6个鞘钢丝,鞘钢丝的直径为0.34mm,中心钢丝的截面的长轴a值为0.36mm,所述中心钢丝的截面的短轴长度D1为0.26mm。

实施例4

中心钢丝的截面呈圆形,具有2个中心钢丝,以及8个鞘钢丝,鞘钢丝的直径为0.185mm,所述中心钢丝的直径D1值为0.20mm。

实施例5

中心钢丝的截面呈椭圆形,具有2个中心钢丝,以及8个鞘钢丝,鞘钢丝的直径为0.235mm,中心钢丝的截面的长轴a值为0.38mm,所述中心钢丝的截面的短轴长度D1为0.25mm。

实施例6

中心钢丝的截面呈椭圆形,具有2个中心钢丝,以及8个鞘钢丝,鞘钢丝的直径为0.44mm,中心钢丝的截面的长轴a值为0.52mm,所述中心钢丝的截面的短轴长度D1为0.44mm。

以目前市面上常规形状的1+6以及3+6钢帘线作为对比例1与对比例2,结合实施例1-6,对获得的产品进行数据检测,检测数据如下表:

结合表格,可以得知的,本实施例1-6,有效地减少或消除了橡胶硫化后在钢帘线中残留的空气,提高了钢帘线的橡胶渗透性能。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种具有2+N结构的紧密型钢帘线及其制作方法

- 一种具有2+M+N结构的紧密型钢帘线及其制作方法