一种转炉烟气超净除尘系统及其工艺

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及转炉烟气净化领域,具体是一种转炉烟气超净除尘系统及其工艺。

背景技术

钢铁行业中,转炉一次炉气中粉尘粒径均为5-20微米,在烟气收集时无法保证炉气完全不燃烧,均存在炉口处炉气少部分燃烧,空气过剩系数0.1,炉气燃烧后粉尘粒径将小于1微米以下。目前湿法除尘技术仅对5微米以上的粉尘存在99.999%的捕集效率,而为了实现烟气超低排放,达到国家环保要求的标准,必须针对1微米以下粉尘进行高效捕集。

现在常用的净化系统有两文三脱湿法、塔文湿法、双塔文湿法、干法、半干法等除尘工艺,目前现有技术湿法除尘系统最低排放浓度为≤30mg/m

鉴于现有的上述问题,申请人先前研发了一种转炉烟气相变冷凝膜式除尘系统(授权公告号:CN 211570698 U,授权公告日:2020.09.25),其包括汽化冷却烟道、补偿器、一级喷雾蒸发降温初洗塔、长颈可调环缝文氏管、高效旋风洗涤脱水塔、一级复合旋流脱水器、风机、切换阀、二级高效复合旋流除雾器及放散系统或回收系统、双介质雾化喷枪和管道式换热器,其中所述的汽化冷却烟道回收余热及降温后温度达到1000℃-900℃,经过补偿器与所述一级喷雾蒸发降温初洗塔连接,该一级喷雾蒸发降温初洗塔与所述的长颈可调环缝文氏管连接,该长颈可调环缝文氏管与所述的高效旋风洗涤脱水塔连接,该高效旋风洗涤脱水塔通过管道与所述的一级复合旋流脱水器连接,所述的风机设于所述的一级复合旋流脱水器的烟气出气口处,所述风机的出口与所述切换阀连接,该切换阀分别连接所述回收系统和放散系统,所述二级高效复合旋流除雾器位于风机后的切换阀与放散系统之间,所述的双介质雾化喷枪与高效旋风洗涤脱水塔连接,所述的管道式换热器与进入二级高效复合旋流除雾器的管道相连接。

上述转炉烟气相变冷凝膜式除尘系统,存在如下问题:

1)其烟气除尘效果仅能达到10mg/m

2)由于在烟囱之前设置的除雾器为传统二级高效复合旋流除雾器,烟气“脱白”效果差。

发明内容

针对上述现有转炉烟气相变冷凝膜式除尘系统的烟气除尘效果仅能达到10mg/m

基于此,本发明提供了一种转炉烟气超净除尘系统,包括通过排烟管道依次连接的一级洗涤塔、二级洗涤塔、环缝文氏管、旋流脱水器、引风机、切换阀、除雾塔和烟囱,以及通过一个分支管道连通切换阀的煤气柜;在位于一级洗涤塔和二级洗涤塔之间的塔间烟道上设置有蒸汽注入口;在一个炼钢周期内的烟气放散阶段,利用所述蒸汽注入口向所述塔间烟道内持续通入过饱和蒸汽,并让该过饱和蒸汽在所述塔间烟道内与烟气充分混合。

上述转炉烟气超净除尘系统,通过在上述塔间烟道内设置蒸汽注入口,在烟气放散阶段向塔间烟道内通入过饱和蒸汽,促使烟气中的细颗粒被提早激发核化,使得粒径更小的细颗粒(0.1-1微米)得以团聚,从而更容易被脱除,大幅度降低了放散烟气中的颗粒物浓度,使其达到比满足烟气超低排放更高的排放标准。

进一步地,所述蒸汽注入口具有多个,且环绕所述塔间烟道呈中心对称分布。

进一步地,所述蒸汽注入口的蒸汽入射角β为30°~60°。

进一步地,所述蒸汽注入口具有三个,且其蒸汽入射方向在所述塔间烟道轴线方向视角上呈正三角形。

进一步地,所述过饱和蒸汽压力为0.3~0.8Mpa。

进一步地,所述除雾塔包括:

除雾塔壳体,其具有烟气进口、烟气出口和排液口;以及

相变填充床脱水层,其设置在除雾塔壳体内从烟气进口至烟气出口之间的烟气流路上,且其内填充有若干相变小球;所述相变小球包括球形壳体和填充在球形壳体内的复合相变材料;以及

喷淋装置,其设置在相变填充床脱水层的上方。

进一步地,所述复合相变材料的相变温度为60~65℃。

进一步地,所述相变小球的直径为3~5cm,填充层数为4~6层,孔隙率为40%~45%。

进一步地,所述除雾塔壳体内还设置有除雾器,所述除雾器位于所述相变填充床脱水层与所述烟气出口之间。

本发明还提供了一种基于上述转炉烟气超净除尘系统的烟气除尘工艺,该工艺为,在一个炼钢周期内:

ⅰ、烟气放散阶段,通过所述蒸汽注入口向所述塔间烟道内持续通入压力为0.3~0.8Mpa的过饱和蒸汽;

ⅱ、进入煤气回收阶段时,利用所述切换阀将烟气流向切换至所述煤气柜,并停止通入所述过饱和蒸汽,同时开启所述喷淋装置,对所述相变填充床脱水层进行喷淋降温8~10min。

附图说明

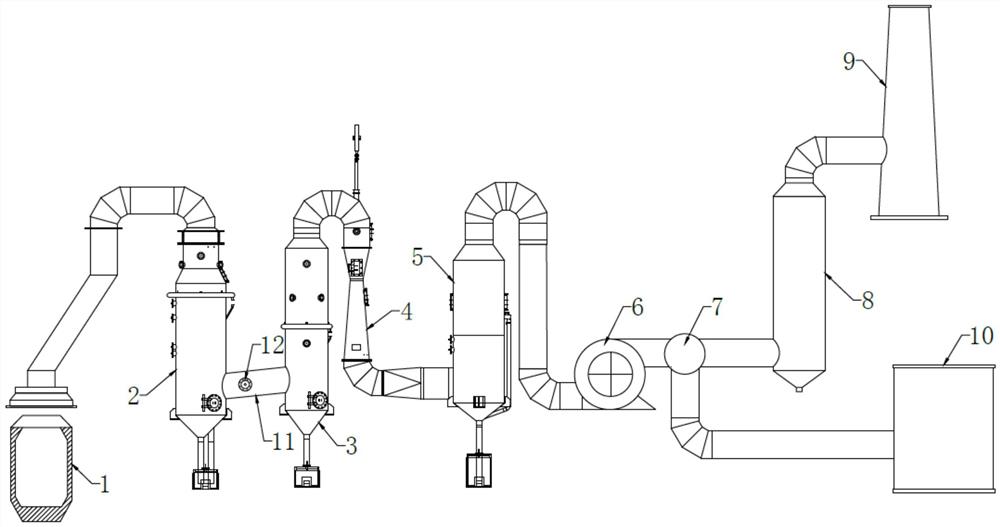

图1为本发明转炉烟气超净除尘系统的结构示意图;

图2为除雾塔的结构示意图;

图3为塔间烟道上的蒸汽注入口的设置方式示意图(一);

图4为塔间烟道上的蒸汽注入口的设置方式示意图(二);

附图中:1、转炉;2、一级洗涤塔;3、二级洗涤塔;4、环缝文氏管;5、旋流脱水器;6、引风机;7、切换阀;

8、除雾塔;81、除雾塔壳体;811、烟气进口;812、烟气出口;813、排液口;82、相变填充床脱水层;821、相变小球;83、喷淋装置;84、除雾器;

9、烟囱;10、煤气柜;11、塔间烟道;12、蒸汽注入口。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

实施例

参照图1至图4中所示,本实施例中提供了一种转炉烟气超净除尘系统,其包括通过排烟管道依次连接的一级洗涤塔2、二级洗涤塔3、环缝文氏管4、旋流脱水器5、引风机6、切换阀7、除雾塔8和烟囱9,以及通过一个分支管道连通切换阀7的煤气柜10;在位于一级洗涤塔2和二级洗涤塔3之间的塔间烟道11上设置有蒸汽注入口12;在一个炼钢周期内的烟气放散阶段,利用所述蒸汽注入口12向所述塔间烟道11内持续通入过饱和蒸汽,并让该过饱和蒸汽在所述塔间烟道11内与烟气充分混合。

上述转炉烟气超净除尘系统,通过在塔间烟道11内设置蒸汽注入口12,在烟气放散阶段向塔间烟道11内通入过饱和蒸汽;塔间烟道11内,烟气中的细颗粒在过饱和蒸汽条件下被激活成为核化核心,蒸汽以颗粒为核在其表面形成晶胚,从而完成颗粒核化;随后,在后续设备中,蒸汽进一步在晶胚表面凝结并对颗粒形成包裹,长大成为含尘液滴,部分含尘液滴在热泳、扩散等作用下碰并形成更大的团聚体,长大后的颗粒在文氏管中被雾化液滴捕集;最后这些液滴和颗粒在除雾塔8中被捕获。该过程中,由于烟气中的细颗粒被提早激发核化,使得粒径更小的细颗粒(0.1-1微米)得以团聚,从而更容易被脱除,大幅度降低了放散烟气中的颗粒物浓度,使其达到比满足烟气超低排放更高的排放标准。

在上述塔间烟道11上,设置有多个所述蒸汽注入口12,这些蒸汽注入口12环绕所述塔间烟道11呈中心对称分布。这样设置有利于在塔间烟道11内激发和增强烟气紊流,促进过饱和蒸汽和烟气在塔间烟道11快速充分混合。所述蒸汽注入口12的蒸汽入射角β为30°~60°,能够在促进饱和蒸汽和烟气充分混合的同时,降低烟气和蒸汽合流时的阻力,降低能耗。更优选地,所述蒸汽注入口12具有三个,且其蒸汽入射方向在所述塔间烟道11轴线方向视角上呈正三角形,在保证合流阻力较小的情况下,能够在塔间烟道11激发产生旋流,使得饱和蒸汽和烟气以极快的速度充分混合,进而促使核化后的颗粒物得以快速聚集长大,提高细颗粒脱除效率。

上述塔间烟道11上内通入的过饱和蒸汽压力优选为0.3~0.8Mpa。该压力与钢铁厂余热锅炉出来的蒸汽压力一致,因此,可以直接采用钢铁厂余热锅炉出来的蒸汽,无需额外生产蒸汽。

另外,上述除雾塔8包括除雾塔壳体81、以及设置在除雾塔壳体81内的相变填充床脱水层82和喷淋装置83。其中:

除雾塔壳体81上具有烟气进口811、烟气出口812和排液口813。一种优选地实施方式为,除雾塔壳体81为竖直筒体,烟气进口811设置在除雾塔壳体81下部,烟气出口812设置在除雾塔壳体81的顶部,排液口813设置在除雾塔壳体81的底部。运行时,烟气从烟气进口811进入除雾塔壳体81下部,沿竖直向上流路流至烟气出口812。

相变填充床脱水层82设置在除雾塔壳体81内从烟气进口811至烟气出口812之间的烟气流路上。烟气流经相变填充床脱水层82后换热降温,使烟气中的气态水液化成雾滴。相变填充床脱水层82内填充有若干相变小球821。烟气在通过相变填充床脱水层82时,在惯性作用下,雾滴撞击到相变小球821表面,聚集形成颗粒较大的水滴下落至除雾塔壳体81底部,然后从排液口813排出并回收。该过程中,凝结水的流动能够实现相变填充床脱水层82的自清洁。一种优选地实施方式为,相变小球821的直径为3~5cm,填充层数为4~6层,孔隙率为40%~45%。这样设置后,一方面保证了脱水、除雾效果;另一方面气流通过效率高,在烟气流量一定的情况下可以缩小相变塔的体积,降低设备成本;同时,相变填充床脱水层82的自清洁效果好。

上述相变小球821包括球形壳体和填充在球形壳体内的复合相变材料。为适配转炉烟气超净除尘系统的烟气温度,所述复合相变材料的相变温度控制在51~60℃之间,结合烟气的排放温度,在该相变温度范围内的复合相变材料具有相变换热效果好、冷却时状态恢复快等优点。一种优选地实施方式为,上述复合相变材料为石蜡、硬脂酸和石墨的混合物,其中:石墨30%,石蜡和硬脂酸70%;且石蜡与硬脂酸的质量配比介于3∶7~4∶6之间。经研究发现,该组分复合相变材料相变温度合理,相变潜热较高,能够很好的适配转炉烟气超净除尘系统,达到较优脱水效果。可以理解的,在不考虑效果和成本的情况下,上述复合相变材料也可以采用与上述材料性能相近的材质。上述球形壳体优选PTFE(聚四氟乙烯)材质,水在该材质表面不易成膜,能够促进液滴富集后迅速滑落,自清洁能力大幅增强;另外,不易被腐蚀损坏,大幅度提高了相变小球的使用寿命。

喷淋装置83设置在所述相变填充床脱水层82的上方。进入煤气回收阶段后,烟气经切换至通入煤气回收系统,此时开启喷淋装置83对相变填充床脱水层82进行喷淋降温,使相变小球内的复合相变材料放热降温快速发生相变恢复为原状态。另外,通过洗涤能够进一步除去相变填充床脱水层82内可能粘附的灰尘,避免堵塞。

上述除雾塔8还包括除雾器84,该除雾器84设置在所述除雾塔壳体81内,且位于相变填充床脱水层82和烟气出口812之间,具体位于上述喷淋装置的上方。除雾器84可以是丝网除雾器、旋流除雾器或折流板除雾器等。经相变填充床脱水层82脱水后,不可避免的会有部分雾滴随烟气往烟气除雾塔的烟气出口812逃逸,设置该除雾器84后,可有在一定程度上脱除该部分雾滴,从而进一步降低烟气中的水含量,优化烟气脱白效果和降低细颗粒浓度。

一种基于上述转炉烟气超净除尘系统的烟气除尘工艺为,在一个炼钢周期内,转炉1中产生的烟气经转炉烟罩吸入上述转炉烟气超净除尘系统后,依次经过一级洗涤塔2、二级洗涤塔3、环缝文氏管4、旋流脱水器5、引风机6和切换阀7,经切换阀7切换进行放散或煤气回收,其中:

ⅰ、烟气放散阶段,通过所述蒸汽注入口12向所述塔间烟道11内持续通入压力为0.3~0.8Mpa的过饱和蒸汽;

ⅱ、进入煤气回收阶段时,利用所述切换阀7将烟气流向切换至所述煤气柜10,并停止通入所述过饱和蒸汽,同时开启所述喷淋装置83,对所述相变填充床脱水层2进行喷淋降温8~10min;该过程中,喷淋使用温度在45℃以下的转炉净环水。无需另外增加水耗,降低运行成本。

此处需要说明的是:一个炼钢周期约为40min,其中:煤气放散阶段约持续30min,包括出钢和装料阶段,以及吹氧炼钢阶段初始时段和结尾时段;吹氧中期,当烟气中煤气含量达到一定数值时,除尘系统通过切换阀7切换至煤气回收系统,进入煤气回收阶段,该阶段持续10min左右。

上述烟气除尘工艺中,通过在塔间烟道11通入一定压力的过饱和蒸汽,提早激发烟气中的细颗粒核化,使得粒径更小的细颗粒(0.1-1微米)在后续过程得以充分团聚,从而更容易被脱除;加之在放散系统内利用特定结构的除雾塔8进行脱水、除雾,大幅度降低了烟气中的颗粒物浓度,同时优化了烟气“脱白”效果,水回收率得以提高,降低了生产耗水量。另外,能够配合转炉炼钢的排烟周期,在煤气回收阶段完成相变填充床脱水层82降温冷却,使相变填充床脱水层82在下一煤气放散阶段重新发挥作用,因此能够持续投入运行,无需额外的维护,降低了运行、维护成本。

本发明针对三个不同容量的转炉,应用上述转炉烟气超净除尘系统进行了除尘和脱水工作。并针对相应过程进行了监测,结果如下:

此处需要说明的是:对比例1为在实施例1的转炉烟气超净除尘系统中未添加上述过饱和蒸汽,且采用传统结构的旋流除雾器;对比例2为在实施例1的转炉烟气超净除尘系统中添加上述过饱和蒸汽,且采用传统结构的旋流除雾器。

上述实施例1-3,以及对比例1和2的数据对比结果表明:采用上述烟气除雾塔处理后,烟气含水量下降明显,水回收量可观,同时排烟温度降低,烟气“脱白”效果提升显著;烟气的粉尘浓度大幅下降,且都达到了优于超低排放标准的数值(超低排放标准为低于10mg/m

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种转炉烟气超净除尘系统及其工艺

- 转炉烟气的分离式超净除尘系统