一种用于超细钴粉的低氯碳酸钴的制备工艺

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于电化学技术领域,具体涉及一种用于超细钴粉的低氯碳酸钴的制备工艺。

背景技术

超细硬质合金具有优异的性能,是硬质合金发展的重要方向。生产超细合金必须要添加超细钴粉,所以高质量的超细钴粉是生产超细硬质合金的重要原料之一。

目前钴粉最为普遍的制备方法是还原氧化钴或碳酸钴,这个制备过程都要升高温度还原,但是目前采用氯盐体系生产的碳酸钴洗涤氯离子困难,产生废水量高,氯离子含量无法满足要求,即碳酸钴中含有较多的氯离子;利用该碳酸钴制备钴粉时,会引起下游钴粉产品在还原过程中生成的盐酸腐蚀设备,并且还会导致钴粉中氨氮含量高影响硬质合金特性。所以制备得到低氯碳酸钴十分必要。

发明内容

有鉴于此,本发明的目的是提供一种用于超细钴粉的低氯碳酸钴的制备工艺,通过对碳酸氢铵和氯化钴的流量和浓度进行控制,并从微观形貌上控制碳酸钴颗粒生长的表面光滑性,控制氯离子的包裹和吸附,有效解决了碳酸钴中氯离子含量高、废水量高的问题。

本发明所采用的技术方案是,一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、在搅拌状态下将质量浓度为78~82g/L的氯化钴溶液与质量浓度为178~182g/L的碳酸氢铵溶液稳定匀速对加至含有纯水的反应容器中,并于40~42℃持续反应6~8h,陈化,得到碳酸钴浆料;

其中,所述搅拌速率为900~1200rpm,所述氯化钴溶液的进料流量为115~125L/h,所述碳酸氢铵溶液的进料流量为255~265L/h;

S2、将所述S1中得到的碳酸钴浆料固液分离,再向固液分离后的固体中加入水进行浆化洗涤,烘干,得到低氯碳酸钴。

优选地,所述S1中,所述反应容器内水的加入量为0.5~0.6m

优选地,所述S1中还包括:

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行25~35min用于稳定流量的传输过程,当氯化钴溶液的流量维持在115~125L/h,碳酸氢铵溶液的流量维持在255~265L/h时,将所述氯化钴溶液和所述碳酸氢铵溶液匀速对加至所述反应容器中。

优选地,所述S1中,所述氯化钴溶液的进料流量为118~122L/h,所述碳酸氢铵溶液的进料流量为258~262L/h。

优选地,所述S2中,浆化洗涤时,所述固液分离后的固体与水的料液比为1t:(3~5)m

优选地,所述S2中固液分离以及浆化洗涤采用的设备是用于过滤洗涤的二合一设备。

具体实施例中,二合一设备为能够进行过滤和洗涤的二合一设备,具体可以为压滤洗涤二合一设备。优选地,所述S2中浆化洗涤的次数为1~3次。

优选地,所述S2中烘干的条件为:烘干温度140~160℃,停留时间30~60min。

优选地,所述S1中,所述陈化时间为10~20min。

本发明的有益效果是:本发明通过对碳酸氢铵溶液和氯化钴溶液的浓度和流量进行精确控制,并且从微观形貌上控制碳酸钴颗粒晶种产生和生长,使形成的碳酸钴颗粒表面光滑,还控制了氯离子的包裹以及表面吸附;即本发明的制备工艺控制氯离子在碳酸钴颗粒中包裹以及对碳酸钴表面的修饰,从而降低氯离子在碳酸钴中的包裹以及氯离子在碳酸钴表面的吸附,通过纯水洗涤,即可去除,最终得到的碳酸钴中氯离子含量低于15ppm;本发明的制备工艺过程简单,条件温和,实现了低氯碳酸钴的制备。

附图说明

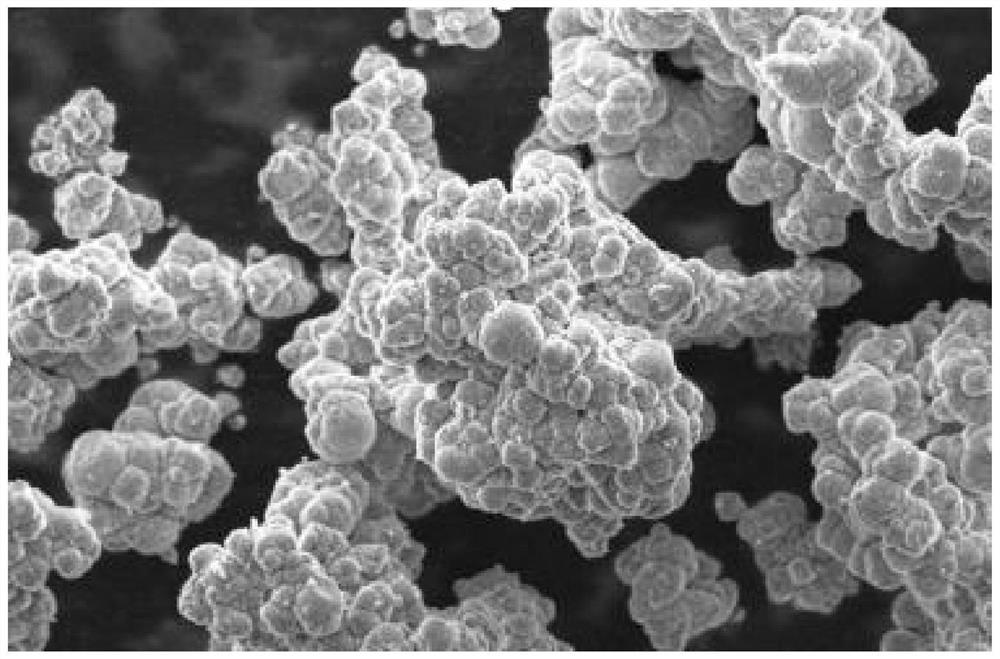

图1为本发明实施例1制备得到的碳酸钴的扫描电镜图;

图2为本发明实施例1~实施例10以及对比例1~对比例8制备得到的碳酸钴产品中氯离子含量图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.5m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行30min用于稳定流量的传输过程,也就是开启传输并维持30min用于稳定流量,当氯化钴溶液的流量稳定在120L/h,碳酸氢铵溶液的流量稳定在时260L/h,即可进行后续操作;

于1000rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为80g/L的氯化钴溶液与质量浓度为179g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为120L/h,所述碳酸氢铵溶液的进料流量为260L/h,然后于42℃持续反应6h后,陈化10min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:4m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例2

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.55m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行35min用于稳定流量的传输过程,也就是开启传输并维持35min用于稳定流量,当氯化钴溶液的流量稳定在118L/h,碳酸氢铵溶液的流量稳定在时258L/h,即可进行后续操作;

于1100rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为81g/L的氯化钴溶液与质量浓度为181g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为118L/h,所述碳酸氢铵溶液的进料流量为258L/h,然后于42℃持续反应7h后,陈化15min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:3m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例3

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.6m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行35min用于稳定流量的传输过程,也就是开启传输并维持35min用于稳定流量,当氯化钴溶液的流量稳定在125L/h,碳酸氢铵溶液的流量稳定在时265L/h,即可进行后续操作;

于900rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为82g/L的氯化钴溶液与质量浓度为182g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为125L/h,所述碳酸氢铵溶液的进料流量为265L/h,然后于40℃持续反应8h后,陈化20min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:3m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例4

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.5m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行25min用于稳定流量的传输过程,也就是开启传输并维持25min用于稳定流量,当氯化钴溶液的流量稳定在115L/h,碳酸氢铵溶液的流量稳定在时255L/h,即可进行后续操作;

于1200rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为78g/L的氯化钴溶液与质量浓度为178g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为115L/h,所述碳酸氢铵溶液的进料流量为255L/h,然后于40℃持续反应6h后,陈化10min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:5m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例5

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.58m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行29min用于稳定流量的传输过程,也就是开启传输并维持29min用于稳定流量,当氯化钴溶液的流量稳定在117L/h,碳酸氢铵溶液的流量稳定在时256L/h,即可进行后续操作;

于950rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为79g/L的氯化钴溶液与质量浓度为181g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为117L/h,所述碳酸氢铵溶液的进料流量为256L/h,然后于40℃持续反应7h后,陈化15min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:3m

S3、将所述S1烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例6

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.55m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行30min用于稳定流量的传输过程,也就是开启传输并维持30min用于稳定流量,当氯化钴溶液的流量稳定在120L/h,碳酸氢铵溶液的流量稳定在时260L/h,即可进行后续操作;

于1050rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为80g/L的氯化钴溶液与质量浓度为180g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为120L/h,所述碳酸氢铵溶液的进料流量为260L/h,然后于41℃持续反应7h后,陈化15min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:4m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例7

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.5m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行30min用于稳定流量的传输过程,也就是开启传输并维持30min用于稳定流量,当氯化钴溶液的流量稳定在122L/h,碳酸氢铵溶液的流量稳定在时257L/h,即可进行后续操作;

于1150rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为78g/L的氯化钴溶液与质量浓度为182g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为122L/h,所述碳酸氢铵溶液的进料流量为257L/h,然后于42℃持续反应6h后,陈化10min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:5m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例8

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.6m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行25min用于稳定流量的传输过程,也就是开启传输并维持25min用于稳定流量,当氯化钴溶液的流量稳定在123L/h,碳酸氢铵溶液的流量稳定在时255L/h,即可进行后续操作;

于1200rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为79g/L的氯化钴溶液与质量浓度为182g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为123L/h,所述碳酸氢铵溶液的进料流量为255L/h,然后于40℃持续反应6h后,陈化20min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:4m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例9

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.6m

同时启动氯钴溶液和碳酸氢铵溶液的传输,并进行25min用于稳定流量的传输过程,也就是开启传输并维持25min用于稳定流量,当氯化钴溶液的流量稳定在122L/h,碳酸氢铵溶液的流量稳定在时263L/h,即可进行后续操作;

于1200rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为81g/L的氯化钴溶液与质量浓度为178g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为122L/h,所述碳酸氢铵溶液的进料流量为263L/h,然后于42℃持续反应6h后,陈化15min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:5m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

实施例10

本实施例提供一种用于超细钴粉的低氯碳酸钴的制备工艺,包括以下步骤:

S1、将0.5m

同时启动氯化钴溶液和碳酸氢铵溶液的传输,并进行30min用于稳定流量的传输过程,也就是开启传输并维持30min用于稳定流量,当氯化钴溶液的流量稳定在125L/h,碳酸氢铵溶液的流量稳定在时264L/h,即可进行后续操作;

于1050rpm的搅拌速率下,即持续搅拌状态下,将经过上述用于稳定流量操作后的、质量浓度为82g/L的氯化钴溶液与质量浓度为179g/L的碳酸氢铵溶液稳定匀速对加进入所述S1中的反应容器中,所述氯化钴溶液的进料流量为125L/h,所述碳酸氢铵溶液的进料流量为264L/h,然后于42℃持续反应6h后,陈化20min,得到碳酸钴浆料;

S2、将所述S1中得到的碳酸钴浆料于二合一设备中进行固液分离,再将固液分离后的固体与纯水按照1t:5m

S3、将所述S2烘干后的产品筛分、包装,得到低氯碳酸钴产品。

对比例1

与实施例1的制备方法相同,不同的S2中氯化钴溶液的质量浓度为100g/L。

对比例2

与实施例1的制备方法相同,不同的S2中氯化钴溶液的质量浓度为60g/L。

对比例3

与实施例1的制备方法相同,不同的S2中碳酸氢铵溶液的质量浓度为200g/L。

对比例4

与实施例1的制备方法相同,不同的S2中碳酸氢铵溶液的质量浓度为120g/L。

对比例5

与实施例1的制备方法相同,不同的S2中氯化钴溶液的进料流量为240L/h。

对比例6

与实施例1的制备方法相同,不同的S2中氯化钴溶液的进料流量为100L/h。

对比例7

与实施例1的制备方法相同,不同的S2中碳酸氢铵溶液的进料流量为500L/h。

对比例8

与实施例1的制备方法相同,不同的S2中碳酸氢铵溶液的进料流量为180L/h。

我们对实施例1得到的碳酸钴样品进行了扫描电镜测试,图1为实施例1的样品的SEM图,从图1可以看出,碳酸钴颗粒均匀,且表面光滑。

同时,我们对实施例1~实施例10以及对比例1~对比例8的碳酸钴样品进行了氯离子含量的测定,通过比浊法进行测定,表1为上述样品的氯离子含量表,图2为相应的含量图。

表1实施例1~实施例10、对比例1~对比例8碳酸钴样品的氯离子含量

通过表1和图2可以看出,对比例1~对比例8的碳酸钴样品中的氯离子含量明显高于实施例1~实施例10的碳酸钴样品的氯离子含量,说明氯化钴溶液的浓度和加入流量以及碳酸氢铵溶液的浓度和加入流量对碳酸钴样品中氯离子含量影响很大。

因此,通过图1、图2和表1可得,本发明通过控制参数条件更有利于控制碳酸钴微观结构,降低碳酸钴颗粒内部包裹以及表面吸附的氯离子,实现了用于超细钴粉的低氯碳酸钴的制备。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

- 一种用于超细钴粉的低氯碳酸钴的制备工艺

- 一种碳酸钴流态化还原生产硬质合金用超细钴粉的方法及其生产系统