一种高透明度玻璃瓶的生产工艺

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及玻璃瓶技术领域,具体涉及一种高透明度玻璃瓶的生产工艺。

背景技术

玻璃瓶是一种很有历史的包装材料,玻璃容器在食品包装中仍占有着重要位置,其相比其它包装材料具有极高的透明度,清晰反映出玻璃瓶内部食品的形状,能够直观的感受到包装食品的状态,玻璃包装容器的主要特点是:无毒、无味;透明、美观、阻隔性好、不透气、原料丰富普遍,价格低,且可多次周转使用;并且具有耐热、耐压、耐清洗的优点,既可高温杀菌,也可低温贮藏,正是由于其具有诸多优点,因此成为啤酒、果茶、酸枣汁等许多饮料首选的包装材料。

随着人们对产品质量的日益关注,为满足玻璃生产行业的持续发展,避免对消耗的玻璃造成浪费,会在玻璃的生产过程中加入回收料,还起到了降低生产成本的效果,而由于回收利用的碎玻璃质量较差,掺有大量着色性的杂质,对熔融玻璃的成型形态的稳定性造成干扰,削弱了玻璃瓶的表面质量,影响到玻璃瓶的光折射率,削弱了玻璃瓶的透明度性能。

如申请号为CN201810097190.1的一项中国专利公开了一种高透明度玻璃瓶的生产工艺,具体包括以下步骤:(1)称取原料:称取石英砂75-88份、锂瓷石1.5-2.8份、莫来石0.5-2.4份、白云石2.5-3.8份、透辉石0.5-3份、钾长石2.8-5.5份、硼砂1.5-3.5份、纯碱1.2-2.6份、氧化铈0.05-0.2份、氧化钇0.01-0.12份;(2)混合:球磨;(3)高温熔化:将混合粉料送入熔炉中,在1450-1480℃的温度下熔融,并保持14-20h,得玻璃原液;(4)成型加工:冷却至1380-1400℃后,吹制成型;(5)退火:将玻璃瓶转入温度为535-555℃的退火炉,先保温16-20min,再降温至350-375℃,保温130-150min后,风冷至室温;该技术方案中各原料配比合理,使熔化温度低于1500℃,各工艺步骤间相互配合,使制得的玻璃瓶具有高透明度,玻璃瓶中几乎无内应力,且具有优异的强度,并可耐骤冷骤热;但是该技术方案中未考虑到玻璃的生产过程中加入回收料后,削弱了生产出玻璃瓶的透明度性能,而不掺用回收料既不利于玻璃瓶资源的持续利用,也增加了其生产成本。

鉴于此,本发明提出了一种高透明度玻璃瓶的生产工艺,解决了上述技术问题。

发明内容

为了弥补现有技术的不足,本发明提出了一种高透明度玻璃瓶的生产工艺,通过设置在配合料中的硫酸钠和氧化钠两种先后加入的澄清剂与脱色剂,在玻璃液降温成型的过程中,利用硫酸钠澄清剂伴随添加向熔窑内的玻璃溶液中,使氧化钠在玻璃溶液中形成的碱性物与铁离子反应的沉淀,随着澄清剂产生的气泡即时排出至熔窑内的玻璃液表层进行清理,并配合对玻璃瓶进行重复的加热抛光,将玻璃瓶的表面质量维持在较高水平,保持玻璃瓶表面的折射率处于稳定范围,从而提升了高透明度玻璃瓶生产工艺的应用效果。

本发明所述的一种高透明度玻璃瓶的生产工艺,包括以下步骤:

S1、原料预加工:将块状的石英砂、纯碱、方解石、锂云母和长石分别粉碎,并进行干燥处理,控制其中方解石和长石的粉碎颗粒经180目筛选,然后通过磁选的方式对其中含有铁元素的颗粒进行筛选;

S2、掺入回收料:对回收的碎玻璃进行除杂后,并将回收料中的杂色玻璃与纯白色玻璃分离开来,使纯白色玻璃的回收料占原料总质量分数的20-45%,将其中的纯白色玻璃掺入到S1中的原料中,共同进行预加工处理;

S3、配合料制备:选择硫酸钠作为澄清剂,氧化钠作脱色剂,在将S2中完成混合玻璃原料加入S4的熔窑后,然后加入氧化钠的脱色剂以降低熔窑中的玻璃带有的颜色,并随着在S2中混合料的加入过程中,实时添加澄清剂用于促进排出玻璃液中产生的气泡,制得玻璃混合料;

S4、熔制成型体:将S3中准备完成的玻璃混合料加入到熔窑中,使混合料融化成玻璃液,同时将S2中的配合料依次加入到熔窑的玻璃液中,并将玻璃液浇注到预制的模具中进行冷却成型,获得所需形状的玻璃瓶;

S5、抛光去应力:在S4中的玻璃瓶冷却后,重新将其加热至200-280℃,使用球磨方式抛光其表面,同时在球磨过程中重复进行3-5次的冷却预热退火,降低玻璃瓶的内应力;

现有技术中,为满足玻璃生产行业的持续发展,避免对消耗的玻璃造成浪费,会在玻璃的生产过程中加入回收料,还起到了降低生产成本的效果,而由于回收利用的碎玻璃质量较差,掺有大量着色性的杂质,对熔融玻璃的成型形态的稳定性造成干扰,削弱了玻璃瓶的表面质量,影响到玻璃瓶的光折射率,削弱了玻璃瓶的透明度性能;

因此,本发明通过设置的抛光去应力工序,降低玻璃瓶在最终定型后的形变量,维持玻璃瓶表面形态的稳定,将底玻璃瓶表面区域折光率的波动范围,并配合在玻璃瓶加热过程中进行的抛光,降低玻璃瓶的表面硬度,便于控制抛光的精度,将抛光时在玻璃瓶表面产生形态变化的应力及时消去,同时将添加的回收料掺入至预先加工的原料中,使回收料中影响透明度的杂质均匀分布在熔窑内的玻璃液中,降低了玻璃液中的杂质浓度,继而在添加配合料的作用下,便于使玻璃液中较低浓度的杂质脱离出来,伴随玻璃原料加入熔窑过程的澄清剂,利用其硫酸钠在玻璃液内的硫酸根离子与后加入的氧化钠相作用,促进玻璃液中的二价铁离子转化为三价铁离子,降低玻璃料的着色性;本发明利用设置在配合料中的硫酸钠和氧化钠两种先后加入的澄清剂与脱色剂,在玻璃液降温成型的过程中,利用硫酸钠澄清剂伴随添加向熔窑内的玻璃溶液中,使氧化钠在玻璃溶液中形成的碱性物与铁离子反应的沉淀,随着澄清剂产生的气泡即时排出至熔窑内的玻璃液表层进行清理,并配合对玻璃瓶进行重复的加热抛光,将玻璃瓶的表面质量维持在较高水平,保持玻璃瓶表面的折射率处于稳定范围,从而提升了高透明度玻璃瓶生产工艺的应用效果。

优选的,所述原料预加工的工序中的方解石和长石在粉碎后;所述方解石通过辊式磁选机进行含铁元素颗粒的清除;所述长石通过带式分选机配合磁力搅拌杆进行铁元素颗粒的分离;通过对玻璃原料中的方解石和长石进行含铁元素的分离,是由于其中方解石的用量较大,而长石中的铁元素含量较高,利用方解石碎裂呈方形的结构,在进入到辊式磁选机的辊槽后,便于进一步的粉碎并使其方形的端面吸附在辊式磁选机的磁性面上,长石中较高的铁元素含量使其粉碎的颗粒在这堆积成团的状态下,限制了对其内部含铁元素颗粒的吸附效率,进而通过磁力搅拌杆伸入到堆积状态的长石颗粒中进行吸附,确保对含铁元素颗粒的吸附作用,降低了原料中的铁元素含量,从而稳定了生产出玻璃瓶的高透明度效果。

优选的,所述掺入回收料工序中的碎玻璃在转运过程中采用编织袋包裹,编织袋的内壁上还包裹有铝制的衬网,衬网的孔径小于碎玻璃的粒径;通过编织袋对碎玻璃的回收料进行储存,减少碎玻璃在运输过程中沾染到的杂质,并能够在碎玻璃的水洗过程中使破损的编织袋便捷的分离浮起,且在编织袋内壁上设置的衬网,能够简化编织袋的损耗并保持对碎玻璃运输过程中的包裹性,同时衬网的铝制材料,利用其表面致密氧化铝薄膜的稳定性,避免在受碎玻璃磨损后产生的微粒影响到到熔窑中玻璃液的透明度,且铝制材料的密度大于玻璃液,能够沉淀在玻璃液层的底部,进一步减少对玻璃液导入模具中成型过程的杂质干扰,从而提升了高透明度玻璃瓶生产工艺的应用效果。

优选的,所述配合料制备工序中添加的脱色剂,其中氧化钠的质量分数从初始状态的1.35-1.65%逐渐降低至最终状态下的0.15-0.35%;通过逐渐降低脱色剂中氧化钠的质量分数,增加了添加的脱色剂中的水分含量,继而在向玻璃液中持续添加澄清剂的过程中,削弱其中硫酸钠对玻璃液的脱水破坏,保持玻璃液中的水含量处于适宜水平,使配合料均匀分布在玻璃液中,并通过降低氧化钠质量分数的脱色剂,便于添加澄清剂产生的气泡从玻璃液中浮出,且在向玻璃液中添加的脱色剂过量后,利用其中增大的水含量降低氧化钠形成碱性溶液的浓度,削弱碱性液对熔窑中玻璃原料的影响,从而维持了高透明度玻璃瓶生产工艺的应用效果。

优选的,所述配合料制备工序中的澄清剂和脱色剂,其投入熔窑前进行预热处理;所述预热设定的温度值T=T

优选的,所述配合料在制备过程中预热处理工艺,其操作步骤如下:

i、根据加入到熔窑中的玻璃原料质量,在混合机中配制澄清剂中的硫酸钠溶液,并将配制完成的硫酸钠即时加入到熔窑中;通过及时配制添加的硫酸钠,避免吸附到环境中的水分而形成硫酸钠的水化物,影响其作为澄清剂的使用效果;

ii、在将氧化钠脱色剂加入到熔窑时,增加混合机出口在熔窑入口上方的距离;通过增加混合机出口与熔窑入口间的距离,把氧化钠水化反应过程中产生的热量及时散去,避免造成熔窑中出现过高的温度而破坏配合料发挥的性能;

iii、在配合料加入完成后的反应过程中,向熔窑中通入其体积1-3%的蒸汽;通过添加的蒸汽用于保持熔窑内部的温度水平,且增加蒸汽提升的湿度降低了澄清剂中的硫酸钠对玻璃液的脱水作用;

iv、当环境温度低于4℃以下时,将粉碎后的玻璃原料加热至10℃以上的状态,并同时将配合料的预热温度提高4-7℃;通过对玻璃粉碎料的额外加热,避免在向熔窑中添加配合料的过程中,其中混有的水分处于热缩冷胀的温度区间,而影响到配合料实际添加量的作用效果。

本发明的有益效果如下:

1.本发明通过设置在配合料中的硫酸钠和氧化钠两种先后加入的澄清剂与脱色剂,在玻璃液降温成型的过程中,利用硫酸钠澄清剂伴随添加向熔窑内的玻璃溶液中,使氧化钠在玻璃溶液中形成的碱性物与铁离子反应的沉淀,随着澄清剂产生的气泡即时排出至熔窑内的玻璃液表层进行清理,并配合对玻璃瓶进行重复的加热抛光,将玻璃瓶的表面质量维持在较高水平,保持玻璃瓶表面的折射率处于稳定范围。

2.本发明通过对玻璃原料中的方解石和长石进行含铁元素的分离,利用方解石碎裂呈方形的结构,在进入到辊式磁选机的辊槽后,便于进一步的粉碎并使其方形的端面吸附在辊式磁选机的磁性面上,长石中较高的铁元素含量使其粉碎的颗粒在这堆积成团的状态下,进而通过磁力搅拌杆伸入到堆积状态的长石颗粒中进行吸附,确保对含铁元素颗粒的吸附作用,降低原料中的铁元素含量。

3.本发明通过逐渐降低脱色剂中氧化钠的质量分数,增加了添加的脱色剂中的水分含量,继而在向玻璃液中持续添加澄清剂的过程中,削弱其中硫酸钠对玻璃液的脱水破坏,保持玻璃液中的水含量处于适宜水平,使配合料均匀分布在玻璃液中,保持玻璃瓶的生产质量。

附图说明

下面结合附图和实施方式对本发明进一步说明。

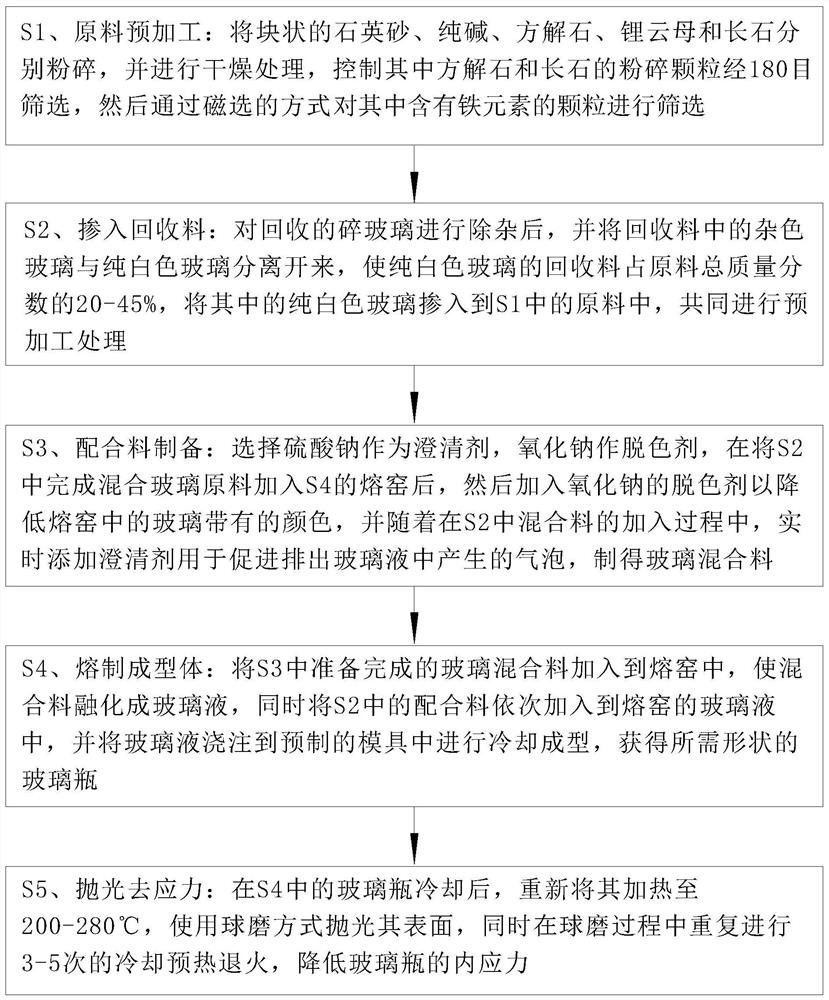

图1是本发明中高透明度玻璃瓶生产工艺的流程图;

图2是本发明中配合料在制备过程中预热处理工艺的流程图;

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1-图2所示,本发明所述的一种高透明度玻璃瓶的生产工艺,包括以下步骤:

S1、原料预加工:将块状的石英砂、纯碱、方解石、锂云母和长石分别粉碎,并进行干燥处理,控制其中方解石和长石的粉碎颗粒经180目筛选,然后通过磁选的方式对其中含有铁元素的颗粒进行筛选;

S2、掺入回收料:对回收的碎玻璃进行除杂后,并将回收料中的杂色玻璃与纯白色玻璃分离开来,使纯白色玻璃的回收料占原料总质量分数的20-45%,将其中的纯白色玻璃掺入到S1中的原料中,共同进行预加工处理;

S3、配合料制备:选择硫酸钠作为澄清剂,氧化钠作脱色剂,在将S2中完成混合玻璃原料加入S4的熔窑后,然后加入氧化钠的脱色剂以降低熔窑中的玻璃带有的颜色,并随着在S2中混合料的加入过程中,实时添加澄清剂用于促进排出玻璃液中产生的气泡,制得玻璃混合料;

S4、熔制成型体:将S3中准备完成的玻璃混合料加入到熔窑中,使混合料融化成玻璃液,同时将S2中的配合料依次加入到熔窑的玻璃液中,并将玻璃液浇注到预制的模具中进行冷却成型,获得所需形状的玻璃瓶;

S5、抛光去应力:在S4中的玻璃瓶冷却后,重新将其加热至200-280℃,使用球磨方式抛光其表面,同时在球磨过程中重复进行3-5次的冷却预热退火,降低玻璃瓶的内应力;

现有技术中,为满足玻璃生产行业的持续发展,避免对消耗的玻璃造成浪费,会在玻璃的生产过程中加入回收料,还起到了降低生产成本的效果,而由于回收利用的碎玻璃质量较差,掺有大量着色性的杂质,对熔融玻璃的成型形态的稳定性造成干扰,削弱了玻璃瓶的表面质量,影响到玻璃瓶的光折射率,削弱了玻璃瓶的透明度性能;

因此,本发明通过设置的抛光去应力工序,降低玻璃瓶在最终定型后的形变量,维持玻璃瓶表面形态的稳定,将底玻璃瓶表面区域折光率的波动范围,并配合在玻璃瓶加热过程中进行的抛光,降低玻璃瓶的表面硬度,便于控制抛光的精度,将抛光时在玻璃瓶表面产生形态变化的应力及时消去,同时将添加的回收料掺入至预先加工的原料中,使回收料中影响透明度的杂质均匀分布在熔窑内的玻璃液中,降低了玻璃液中的杂质浓度,继而在添加配合料的作用下,便于使玻璃液中较低浓度的杂质脱离出来,伴随玻璃原料加入熔窑过程的澄清剂,利用其硫酸钠在玻璃液内的硫酸根离子与后加入的氧化钠相作用,促进玻璃液中的二价铁离子转化为三价铁离子,降低玻璃料的着色性;本发明利用设置在配合料中的硫酸钠和氧化钠两种先后加入的澄清剂与脱色剂,在玻璃液降温成型的过程中,利用硫酸钠澄清剂伴随添加向熔窑内的玻璃溶液中,使氧化钠在玻璃溶液中形成的碱性物与铁离子反应的沉淀,随着澄清剂产生的气泡即时排出至熔窑内的玻璃液表层进行清理,并配合对玻璃瓶进行重复的加热抛光,将玻璃瓶的表面质量维持在较高水平,保持玻璃瓶表面的折射率处于稳定范围,从而提升了高透明度玻璃瓶生产工艺的应用效果。

作为本发明的一种实施方式,所述原料预加工的工序中的方解石和长石在粉碎后;所述方解石通过辊式磁选机进行含铁元素颗粒的清除;所述长石通过带式分选机配合磁力搅拌杆进行铁元素颗粒的分离;通过对玻璃原料中的方解石和长石进行含铁元素的分离,是由于其中方解石的用量较大,而长石中的铁元素含量较高,利用方解石碎裂呈方形的结构,在进入到辊式磁选机的辊槽后,便于进一步的粉碎并使其方形的端面吸附在辊式磁选机的磁性面上,长石中较高的铁元素含量使其粉碎的颗粒在这堆积成团的状态下,限制了对其内部含铁元素颗粒的吸附效率,进而通过磁力搅拌杆伸入到堆积状态的长石颗粒中进行吸附,确保对含铁元素颗粒的吸附作用,降低了原料中的铁元素含量,从而稳定了生产出玻璃瓶的高透明度效果。

作为本发明的一种实施方式,所述掺入回收料工序中的碎玻璃在转运过程中采用编织袋包裹,编织袋的内壁上还包裹有铝制的衬网,衬网的孔径小于碎玻璃的粒径;通过编织袋对碎玻璃的回收料进行储存,减少碎玻璃在运输过程中沾染到的杂质,并能够在碎玻璃的水洗过程中使破损的编织袋便捷的分离浮起,且在编织袋内壁上设置的衬网,能够简化编织袋的损耗并保持对碎玻璃运输过程中的包裹性,同时衬网的铝制材料,利用其表面致密氧化铝薄膜的稳定性,避免在受碎玻璃磨损后产生的微粒影响到到熔窑中玻璃液的透明度,且铝制材料的密度大于玻璃液,能够沉淀在玻璃液层的底部,进一步减少对玻璃液导入模具中成型过程的杂质干扰,从而提升了高透明度玻璃瓶生产工艺的应用效果。

作为本发明的一种实施方式,所述配合料制备工序中添加的脱色剂,其中氧化钠的质量分数从初始状态的1.35-1.65%逐渐降低至最终状态下的0.15-0.35%;通过逐渐降低脱色剂中氧化钠的质量分数,增加了添加的脱色剂中的水分含量,继而在向玻璃液中持续添加澄清剂的过程中,削弱其中硫酸钠对玻璃液的脱水破坏,保持玻璃液中的水含量处于适宜水平,使配合料均匀分布在玻璃液中,并通过降低氧化钠质量分数的脱色剂,便于添加澄清剂产生的气泡从玻璃液中浮出,且在向玻璃液中添加的脱色剂过量后,利用其中增大的水含量降低氧化钠形成碱性溶液的浓度,削弱碱性液对熔窑中玻璃原料的影响,从而维持了高透明度玻璃瓶生产工艺的应用效果。

作为本发明的一种实施方式,所述配合料制备工序中的澄清剂和脱色剂,其投入熔窑前进行预热处理;所述预热设定的温度值T=T

作为本发明的一种实施方式,所述配合料在制备过程中预热处理工艺,其操作步骤如下:

i、根据加入到熔窑中的玻璃原料质量,在混合机中配制澄清剂中的硫酸钠溶液,并将配制完成的硫酸钠即时加入到熔窑中;通过及时配制添加的硫酸钠,避免吸附到环境中的水分而形成硫酸钠的水化物,影响其作为澄清剂的使用效果;

ii、在将氧化钠脱色剂加入到熔窑时,增加混合机出口在熔窑入口上方的距离;通过增加混合机出口与熔窑入口间的距离,把氧化钠水化反应过程中产生的热量及时散去,避免造成熔窑中出现过高的温度而破坏配合料发挥的性能;

iii、在配合料加入完成后的反应过程中,向熔窑中通入其体积1-3%的蒸汽;通过添加的蒸汽用于保持熔窑内部的温度水平,且增加蒸汽提升的湿度降低了澄清剂中的硫酸钠对玻璃液的脱水作用;

iv、当环境温度低于4℃以下时,将粉碎后的玻璃原料加热至10℃以上的状态,并同时将配合料的预热温度提高4-7℃;通过对玻璃粉碎料的额外加热,避免在向熔窑中添加配合料的过程中,其中混有的水分处于热缩冷胀的温度区间,而影响到配合料实际添加量的作用效果。

具体工作流程如下:

通过设置的抛光去应力工序,降低玻璃瓶在最终定型后的形变量,维持玻璃瓶表面形态的稳定,将底玻璃瓶表面区域折光率的波动范围,并配合在玻璃瓶加热过程中进行的抛光,降低玻璃瓶的表面硬度,便于控制抛光的精度,将抛光时在玻璃瓶表面产生形态变化的应力及时消去,同时将添加的回收料掺入至预先加工的原料中,使回收料中影响透明度的杂质均匀分布在熔窑内的玻璃液中,降低了玻璃液中的杂质浓度,继而在添加配合料的作用下,便于使玻璃液中较低浓度的杂质脱离出来,伴随玻璃原料加入熔窑过程的澄清剂,利用其硫酸钠在玻璃液内的硫酸根离子与后加入的氧化钠相作用,促进玻璃液中的二价铁离子转化为三价铁离子,降低玻璃料的着色性;对玻璃原料中的方解石和长石进行含铁元素的分离,是由于其中方解石的用量较大,而长石中的铁元素含量较高,利用方解石碎裂呈方形的结构,在进入到辊式磁选机的辊槽后,便于进一步的粉碎并使其方形的端面吸附在辊式磁选机的磁性面上,长石中较高的铁元素含量使其粉碎的颗粒在这堆积成团的状态下,限制了对其内部含铁元素颗粒的吸附效率,进而通过磁力搅拌杆伸入到堆积状态的长石颗粒中进行吸附,确保对含铁元素颗粒的吸附作用,降低了原料中的铁元素含量;逐渐降低脱色剂中氧化钠的质量分数,增加了添加的脱色剂中的水分含量,继而在向玻璃液中持续添加澄清剂的过程中,削弱其中硫酸钠对玻璃液的脱水破坏,保持玻璃液中的水含量处于适宜水平,使配合料均匀分布在玻璃液中,并通过降低氧化钠质量分数的脱色剂,便于添加澄清剂产生的气泡从玻璃液中浮出,且在向玻璃液中添加的脱色剂过量后,利用其中增大的水含量降低氧化钠形成碱性溶液的浓度,削弱碱性液对熔窑中玻璃原料的影响。

为验证本发明的实际应用效果,作出以下实验:

向玻璃瓶的生产厂家提供本发明的高透明度玻璃瓶生产工艺,分别使用本发明中高透明度玻璃瓶的生产工艺、本发明中高透明度玻璃瓶的生产工艺且保持脱色剂中氧化钠的质量分数不变、本发明中高透明度玻璃瓶的生产工艺以及市场上的某品牌高透明度玻璃瓶,以其中市场上的某品牌高透明度玻璃瓶作为参照,分别对玻璃瓶进行透明度检测;记录不同光照条件下在玻璃瓶内部检测到的光照条件参数,并计算玻璃瓶的透光度性能,其实验数据如下表;

实验组1、使用本发明中的高透明度玻璃瓶:

实验组2、使用本发明中的高透明度玻璃瓶且保持脱色剂中氧化钠的质量分数不变:

实验组3、使用本发明中的高透明度玻璃瓶且未对碎玻璃回收料进行编织袋包裹:

实验组4、使用市场上的某品牌高透明度玻璃瓶:

由上述实验组可知,不同工艺生产的高透明度玻璃瓶在不同的环境光及实验光测试条件下,具备不同的透光度检测数据;

实验组一中,使用本发明中高透明度玻璃瓶的生产工艺,其玻璃瓶在不同实验条件下的透光性能的数据综合最好;

实验组二中,使用本发明中高透明度玻璃瓶的生产工艺且保持脱色剂中氧化钠的质量分数不变、其对光照色温通透性的影响较大,分析是由于脱色剂中的氧化钠未进行浓度调整导致玻璃瓶的色度不纯,而增加了对光照色温的通透性干扰;

实验组三中,使用本发明中高透明度玻璃瓶的生产工艺且未对碎玻璃回收料进行编织袋包裹,其对光照强度的通透性能较差,分析是由于在掺入的回收料中混有杂质而造成玻璃原料的不纯,降低了检测到的光照强度;

实验组四中,使用市场上的某品牌高透明度玻璃瓶,其对光照强度的通透性近似于实验组一,其对色温的通透性更好,但其综合性能不如实验组一;

综上所述,能够发现本发明中高透明度玻璃瓶的生产工艺,提升了玻璃瓶的透明度性能,还利用到了玻璃的回收料资源,从而提升了高透明度玻璃瓶生产工艺的应用效果。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种高透明度玻璃瓶的生产工艺

- 一种高透明度玻璃瓶的生产工艺