一种全自动气瓶转运装置

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及气瓶传送技术领域,尤其涉及一种全自动气瓶转运装置。

背景技术

现有的气瓶通常用于容纳氢气、氧气或者天然气等气体,由于对气瓶的气密性要求较高,因此,气瓶的侧壁较厚,气瓶自身的重量通常较大,在工厂中需要机械的传送装置进行传送以节省人力。

但是,现有的传送装置通常只是针对直线运输,当气瓶到达拐角处时,两端的传送带相互之间不连接,不能直接运送,因此往往需要人为辅助搬运,不但危险性较大,而且会大大降低运输效率。

因此,本领域亟需一种全自动气瓶转运装置。

因此,有鉴于此,提出本发明。

发明内容

本发明的目的在于提供一种全自动气瓶转运装置,在拐角处转运,提高运输效率。

本发明提供了一种全自动气瓶转运装置,包括:

上游部件,所述上游部件设置有上游板,所述上游板一侧设置有第一弧形槽;

下游部件,所述下游部件设置有下游板,所述下游板一侧设置有第二弧形槽,在所述全自动气瓶转运装置的俯视平面,所述第一弧形槽和第二弧形槽的弧形的延长线延伸为同一圆;

转运部件,所述转运部件设置有转运板,所述转运板设置有弧形凸缘,所述转运部件还设置有与转运板底部相连接的转动轴,所述转动轴用于带动转运板旋转,使所述弧形凸缘在第一位置和第二位置之间摆动,当所述弧形凸缘处于第一位置时所述弧形凸缘与第一弧形槽相配合,当所述弧形凸缘处于第二位置时所述弧形凸缘与第二弧形槽相配合。

进一步地,所述全自动气瓶转运装置处于初始状态时,所述弧形凸缘处于第一位置,气瓶由所述上游板第一弧形槽所在侧的相对侧,向第一弧形槽所在侧滚动,由于所述弧形凸缘与第一弧形槽相配合,气瓶到达转运部件被转运板承载,所述转运板旋转,使所述弧形凸缘处于第二位置,气瓶随即滚动至下游部件的下游板上,完成拐角处的转运。

采用上述方案,本申请通过使弧形凸缘与第一弧形槽及第二弧形槽相配合的方式,实现对气瓶转角处的转运,提高运输效率。

优选地,所述第一弧形槽和第二弧形槽的弧形的延长线形成圆的圆心,即为所述转动轴的轴心。

采用上述方案,提高转动对称性,避免非对称转动造成的机械负担。

进一步地,所述转运部件设置有挡件,所述挡件设置在所述弧形凸缘的相对侧,当气瓶由上游板到达转运板时,用于阻挡气瓶。

采用上述方案,当气瓶由上游板滚动至转运板时,由于自身重量通常惯性较大,若不进行阻挡容易滚出转运板,所述挡件阻挡气瓶防止滚落。

进一步地,所述转运部件还包括递送结构,所述递送结构包括递送板,所述递送板设置在转运板上,所述递送板设置有固定端和活动端,所述固定端靠近弧形凸缘所在端,与所述递送板相连接,所述活动端远离弧形凸缘所在端,所述活动端能够上下活动。

进一步地,所述固定端通过转轴与转运板相连接,当所述活动端上下活动时,转轴转动;气瓶由上游板滚动至转运板,同时也滚动至递送板,当所述弧形凸缘从第一位置转动至第二位置时,所述活动端抬起,推动气瓶滚向下游板。

采用上述方案,当所述气瓶处于转运板上时,处于相对静止状态,若没有外力作用气瓶很难滚向下游板,设置递送结构,便于运送气瓶至下游板。

优选地,所述挡件与所述活动端相连接。

采用上述方案,便于将气瓶挡在所述递送板上,当所述活动端抬起,便于运输。

优选地,所述转运板设置有容纳槽,所述递送板至少部分设置在所述容纳槽内。

采用上述方案,所述递送板设置在所述容纳槽内,当气瓶滚动到转运板时,防止所述递送板凸出阻碍滚动。

进一步地,所述递送结构还设置有伸缩杆,所述伸缩杆顶端与所述活动端相连接,所述伸缩杆能伸缩使所述活动端上下活动。

采用上述方案,利用伸缩杆使所述活动端上下活动,提高气瓶输送便捷性。

进一步地,所述全自动气瓶转运装置还设置有用于驱动转动轴转动的驱动装置,所述转运板设置有第一行程开关,气瓶在转运板滚动会触发所述第一行程开关,当所述第一行程开关被触发时,驱动装置驱动所述弧形凸缘从第一位置开始向第二位置转动。

采用上述方案,通过第一行程开关触发转动,提高装置自动化程度。

进一步地,所述弧形凸缘端部设置有感应板,所述第二弧形槽端部设置有距离传感器,所述感应板与距离传感器相配合,当所述距离传感器感应到所述感应板到达预设距离时,所述驱动装置停止运转,且所述伸缩杆控制所述递送板的活动端抬起,使气瓶向下游板滚动。

采用上述方案,通过距离传感器感应距离即可知道所述弧形凸缘的转动位置,便于对转动位置进行控制。

优选地,所述感应板和距离传感器均设置有两个,两个所述感应板分别设置在所述弧形凸缘两侧,两个距离传感器分别设置于所述第二弧形槽两侧,当两个距离传感器均感应到所述感应板到达预设距离,且二者所感应到的距离小于距离阈值时,所述驱动装置停止运转,且所述伸缩杆控制所述递送板的活动端抬起,使气瓶向下游板滚动。

采用上述方案,两个所述距离传感器能够相互印证,进一步保证转动精确度,另一方面,由于距离传感器安装在弧形上,转动时二者交错容易发生感应错误,即感应到的不是感应板,发生错位,导致事故发生。

进一步地,所述下游板设置有第二行程开关,当所述弧形凸缘到达第二位置时,所述气瓶由转运板滚动至下游板会触发第二行程开关,当所述第二行程开关被触发时,驱动装置驱动所述弧形凸缘从第二位置开始向第一位置转动,同时所述伸缩杆控制所述递送板的活动端落下。

采用上述方案,当气瓶转运完毕,通过所述第二行程开关触发,使转运板向第一位置复位,准备对下一个气瓶进行转运,便于转运下一个气瓶。

综上所述,本发明具有以下有益效果:

1、本发明的全自动气瓶转运装置,本申请通过使弧形凸缘与第一弧形槽及第二弧形槽相配合的方式,实现对气瓶转角处的转运,提高运输效率;

2、本发明的全自动气瓶转运装置,所述递送板设置在所述容纳槽内,当气瓶滚动到转运板时,防止所述递送板凸出阻碍滚动;

3、本发明的全自动气瓶转运装置,两个所述距离传感器能够相互印证,进一步保证转动精确度,另一方面,由于距离传感器安装在弧形上,转动时二者交错容易发生感应错误,即感应到的不是感应板,发生错位,导致事故发生;

4、本发明的全自动气瓶转运装置,当气瓶转运完毕,通过所述第二行程开关触发,使转运板向第一位置复位,准备对下一个气瓶进行转运,便于转运下一个气瓶。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

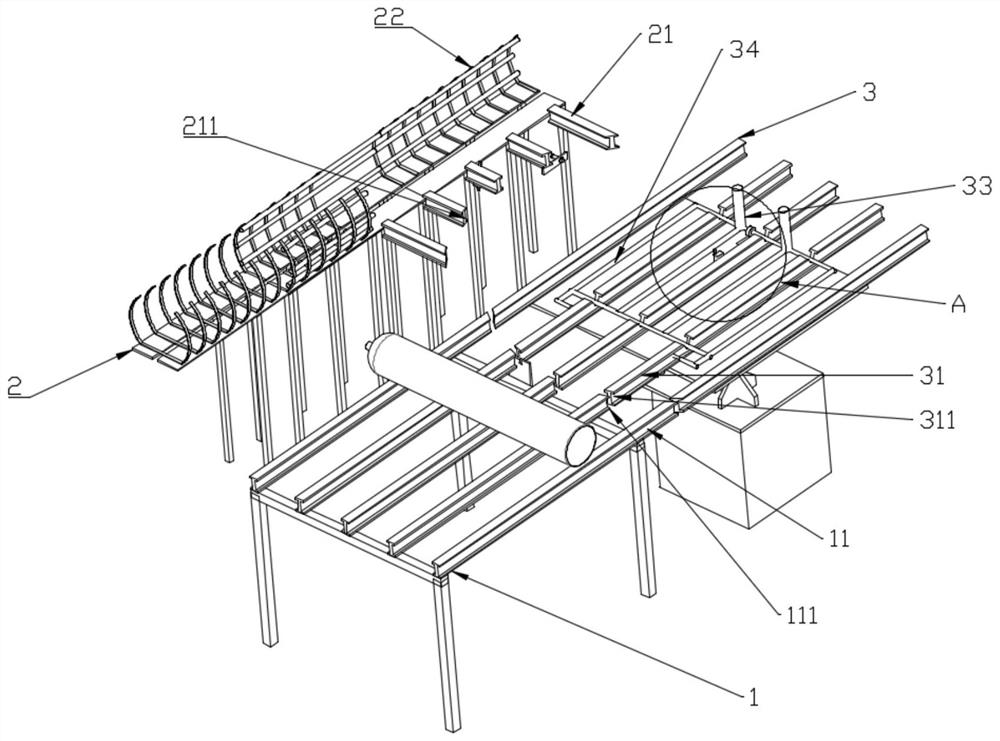

图1为本发明全自动气瓶转运装置一种实施方式的立体结构示意图;

图2为图1中A处的局部放大图;

图3为本发明全自动气瓶转运装置一种实施方式的侧视结构示意图;

图4为本发明全自动气瓶转运装置另一种实施方式的立体结构示意图;

图5为所述弧形凸缘处于第一位置时本发明一种状态的俯视结构示意图;

图6为图5中B处的局部放大图;

图7为所述弧形凸缘处于第一位置时本发明另一种状态的俯视结构示意图;

图8为图7中D处的局部放大图;

图9为所述弧形凸缘处于第二位置时本发明一种状态的俯视结构示意图;

图10为所述弧形凸缘处于第二位置时本发明另一种状态的俯视结构示意图。

附图标记说明

通过上述附图标记说明,结合本发明的实施例,可以更加清楚的理解和说明本发明的技术方案。

1、上游部件;11、上游板;111、第一弧形槽;2、下游部件;21、下游板;211、第二弧形槽;212、距离传感器;213、第二行程开关;22、防脱板;3、转运部件;31、转运板;311、弧形凸缘;312、容纳槽;313、第一行程开关;314、感应板;32、转动轴;33、挡件;34、递送结构;341、递送板;3411、固定端;3412、活动端;342、伸缩杆;4、传送杆;5、驱动装置;

具体实施方式

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

如图1、3所示,本发明提供了一种全自动气瓶转运装置,包括:

上游部件1,所述上游部件1设置有上游板11,所述上游板11一侧设置有第一弧形槽111;

下游部件2,所述下游部件2设置有下游板21,所述下游板21一侧设置有第二弧形槽211,在所述全自动气瓶转运装置的俯视平面,所述第一弧形槽111和第二弧形槽211的弧形的延长线延伸为同一圆;

在具体实施过程中,所述上游部件1和下游部件2均设置有用于支撑上游板11或下游板21的支撑杆。

转运部件3,所述转运部件3设置有转运板31,所述转运板31设置有弧形凸缘311,所述转运部件3还设置有与转运板31底部相连接的转动轴32,所述转动轴32用于带动转运板31旋转,使所述弧形凸缘311在第一位置和第二位置之间摆动,当所述弧形凸缘311处于第一位置时所述弧形凸缘311与第一弧形槽111相配合,当所述弧形凸缘311处于第二位置时所述弧形凸缘311与第二弧形槽211相配合。

在具体实施过程中,所述全自动气瓶转运装置处于初始状态时,所述弧形凸缘311处于第一位置,气瓶由所述上游板11第一弧形槽111所在侧的相对侧,向第一弧形槽111所在侧滚动,由于所述弧形凸缘311与第一弧形槽111相配合,气瓶到达转运部件3被转运板31承载,所述转运板31旋转,使所述弧形凸缘311处于第二位置,气瓶随即滚动至下游部件2的下游板21上,完成拐角处的转运。

在本发明一个优选的实施方式中,所述上游板11向所述第一弧形槽111侧倾斜,便于气瓶滚动,倾斜角度可以为3°、4°或5°。

采用上述方案,本申请通过使弧形凸缘311与第一弧形槽111及第二弧形槽211相配合的方式,实现对气瓶转角处的转运,提高运输效率。

如图6、7所示,在具体实施过程中,所述上游板11、下游板21和转运板31均设置有传送杆4,所述上游板11、下游板21和转运板31上的传送杆4数量相同,所述上游板11的传送杆4长度不等,端部形成第一弧形槽111;所述下游板21的传送杆4长度不等,端部形成第二弧形槽211;所述转运板31的传送杆4长度不等,端部形成弧形凸缘311。

在具体实施过程中,当所述弧形凸缘311处于第一位置时,所述上游板11和转运板31的传送杆4一一对应相配合;当所述弧形凸缘311处于第二位置时,所述下游板21和转运板31的传送杆4一一对应相配合。

采用上述方案,通过杆的端部相配合,更平稳的传递气瓶。

如图5所示,图5处C处即为所述转动轴32的轴心所在位置,在本发明一个优选的实施方式中,所述第一弧形槽111和第二弧形槽211的弧形的延长线形成圆的圆心,即为所述转动轴32的轴心。

采用上述方案,提高转动对称性,避免非对称转动造成的机械负担。

如图1、2、7所示,在具体实施过程中,所述转运部件3设置有挡件33,所述挡件33设置在所述弧形凸缘311的相对侧,当气瓶由上游板11到达转运板31时,用于阻挡气瓶。

在具体实施过程中,所述挡件33可以由多个杆组成,使气瓶在挡件33处停止。

采用上述方案,当气瓶由上游板11滚动至转运板31时,由于自身重量通常惯性较大,若不进行阻挡容易滚出转运板31,所述挡件33阻挡气瓶防止滚落。

如图1、3、5所示,在本发明一个优选的实施方式中,所述转运部件3还包括递送结构34,所述递送结构34包括递送板341,所述递送板341设置在转运板31上,所述递送板341设置有固定端3411和活动端3412,所述固定端3411靠近弧形凸缘311所在端,与所述递送板341相连接,所述活动端3412远离弧形凸缘311所在端,所述活动端3412能够上下活动。

在具体实施过程中,所述固定端3411通过转轴与转运板31相连接,当所述活动端3412上下活动时,转轴转动;气瓶由上游板11滚动至转运板31,同时也滚动至递送板341,当所述弧形凸缘311从第一位置转动至第二位置时,所述活动端3412抬起,推动气瓶滚向下游板21。

采用上述方案,当所述气瓶处于转运板31上时,处于相对静止状态,若没有外力作用气瓶很难滚向下游板21,设置递送结构34,便于运送气瓶至下游板21。

如图2所示,在具体实施过程中,所述挡件33与所述活动端3412相连接。

在本发明一个优选的实施方式中,所述挡件33的杆体垂直于所述活动端3412相连接。

采用上述方案,便于将气瓶挡在所述递送板341上,当所述活动端3412抬起,便于运输。

如图1、10所示,在具体实施过程中,所述下游部件还设置有防脱板22,所述防脱板22与下游板相连接,防止气瓶滚落。

如图4、7、8所示,在本发明一个优选的实施方式中,所述转运板31设置有容纳槽312,所述递送板341至少部分设置在所述容纳槽312内。

在具体实施过程中,所述容纳槽312有多个槽组成。

采用上述方案,所述递送板341设置在所述容纳槽312内,当气瓶滚动到转运板31时,防止所述递送板341凸出阻碍滚动。

如图3所示,在具体实施过程中,所述递送结构34还设置有伸缩杆342,所述伸缩杆342顶端与所述活动端3412相连接,所述伸缩杆342能伸缩使所述活动端3412上下活动。

所述伸缩杆342可以为液压伸缩杆342或者电动伸缩杆342。

采用上述方案,利用伸缩杆342使所述活动端3412上下活动,提高气瓶输送便捷性。

如图1、2、4、7所示,在具体实施过程中,所述全自动气瓶转运装置还设置有用于驱动转动轴32转动的驱动装置5,所述转运板31设置有第一行程开关313,气瓶在转运板31滚动会触发所述第一行程开关313,当所述第一行程开关313被触发时,驱动装置5驱动所述弧形凸缘311从第一位置开始向第二位置转动。

采用上述方案,通过第一行程开关313触发转动,提高装置自动化程度。

在具体实施过程中,所述驱动装置5通过传动带驱动转动轴32转动,所述传动带设置有多个,多个传送带之间通过齿轮箱相互传动,所述驱动装置5可以为电动机或者油动机等。

如图5、9所示,在具体实施过程中,所述弧形凸缘311端部设置有感应板314,所述第二弧形槽211端部设置有距离传感器212,所述感应板314与距离传感器212相配合,当所述距离传感器212感应到所述感应板314到达预设距离时,所述驱动装置5停止运转,且所述伸缩杆342控制所述递送板341的活动端3412抬起,使气瓶向下游板21滚动。

在具体实施过程中,所述预设距离可以为3、5、7cm。

采用上述方案,通过距离传感器212感应距离即可知道所述弧形凸缘311的转动位置,便于对转动位置进行控制。

如图5、9所示,在本发明一个优选的实施方式中,所述感应板314和距离传感器212均设置有两个,两个所述感应板314分别设置在所述弧形凸缘311两侧,两个距离传感器212分别设置于所述第二弧形槽211两侧,当两个距离传感器212均感应到所述感应板314到达预设距离,且二者所感应到的距离小于距离阈值时,所述驱动装置5停止运转,且所述伸缩杆342控制所述递送板341的活动端3412抬起,使气瓶向下游板21滚动。

采用上述方案,两个所述距离传感器212能够相互印证,进一步保证转动精确度,另一方面,由于距离传感器212安装在弧形上,转动时二者交错容易发生感应错误,即感应到的不是感应板314,发生错位,导致事故发生。

如图5、9所示,在具体实施过程中,两个所述感应板314分别安装于所述弧形凸缘311两侧的传送杆4的端部,两个所述距离传感器212分别安装于所述第二弧形槽211两侧的传送杆4的端部。

采用上述方案,保证转动位置的精准。

如图5、6所述,在具体实施过程中,所述下游板21设置有第二行程开关213,当所述弧形凸缘311到达第二位置时,所述气瓶由转运板31滚动至下游板21会触发第二行程开关213,当所述第二行程开关213被触发时,驱动装置5驱动所述弧形凸缘311从第二位置开始向第一位置转动,同时所述伸缩杆342控制所述递送板341的活动端3412落下。

采用上述方案,当气瓶转运完毕,通过所述第二行程开关213触发,使转运板31向第一位置复位,准备对下一个气瓶进行转运,便于转运下一个气瓶。

在具体实施过程中,所述全自动气瓶转运装置设置有控制器,所述第一行程开关313、第二行程开关213、距离传感器212、伸缩杆342以及驱动装置5均与所述控制器电连接,所述控制器可以为电脑。

工作原理:所述全自动气瓶转运装置处于初始状态时,所述弧形凸缘311处于第一位置,气瓶由所述上游板11第一弧形槽111所在侧的相对侧,向第一弧形槽111所在侧滚动,由于所述弧形凸缘311与第一弧形槽111相配合,气瓶到达转运部件3被转运板31承载,所述转运板31旋转,使所述弧形凸缘311处于第二位置,气瓶随即滚动至下游部件2的下游板21上,完成拐角处的转运。

应当理解,本申请实施例中,从权、各个实施例、特征可以互相组合结合,都能实现解决前述技术问题。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种全自动气瓶转运装置

- 一种全自动气瓶钢管烧料转运装置