铆接装配件及其制造方法、轮毂单元轴承及其制造方法、和汽车及其制造方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及铆接装配件及其制造方法、轮毂单元轴承及其制造方法、和具备轮毂单元轴承的汽车及其制造方法。

本申请基于2019年2月5日提交的日本特愿2019-018459号而要求优先权,并将其内容援引至此。

背景技术

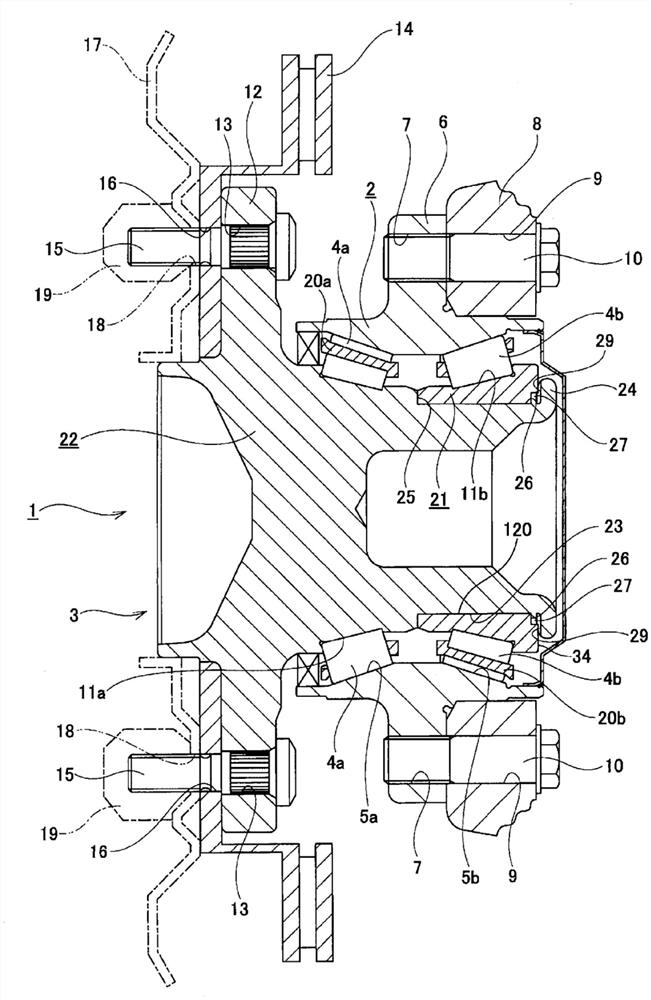

汽车的车轮及制动用旋转体由轮毂单元轴承以相对于悬架装置旋转自如的方式支承。图13示出了美国专利第5226738号公报记载的轮毂单元轴承1的构造。轮毂单元轴承100是将轮毂102经由多个滚动体103旋转自如地支承在外圈101的内径侧而成。外圈101在内周面具有多列外圈滚道104a、104b,且在轴向中间部具有用于将外圈101支承固定于悬架装置的转向节上的静止凸缘105。轮毂102在外周面具有多列内圈滚道106a、106b,且在与外圈101的轴向外端面相比向轴向外侧突出的轴向外侧部具有旋转凸缘107。滚动体103以在每列各配置多个的方式滚动自如地配置在多列外圈滚道104a、104b与多列内圈滚道106a、106b之间。根据这种结构,轮毂102旋转自如地支承于外圈101的内径侧。

此外,轴向上所谓的“外”是指在将轮毂单元轴承1组装于汽车的状态下成为车身外侧的、图13的左侧。相反地,轴向上所谓的“内”是指在将轮毂单元轴承1组装于汽车的状态下成为车身中央侧的、图13的右侧。

在图示的例子中,轮毂102由轮毂主体108和内圈109组合而成。轮毂主体108在轴向中间部外周面具有多列内圈滚道106a、106b中的轴向外侧的内圈滚道106a,且在轴向外侧部具有旋转凸缘107。另外,轮毂主体108在与轴向外侧的内圈滚道106a相比存在于轴向内侧的轴向内侧部具有外径比轴向外侧相邻的部分小的嵌合筒部110。

内圈109在外周面具有多列内圈滚道106a、106b中的轴向内侧的内圈滚道106b。这种内圈109在将轴向外端面与嵌合筒部110的外周面的存在于轴向外端部的层差面111抵住的状态下外嵌于嵌合筒部110。在该状态下,利用通过使从嵌合筒部110的轴向内端部沿轴向伸长的圆筒部向径向外侧塑性变形而形成的铆接部112,来压住内圈109的轴向内端面。根据这种结构,能够防止内圈109相对于轮毂主体108的分离。

在这种美国专利第5226738号公报所记载的构造中,若铆接部112压住内圈109的轴向内端面的力不充分,则有可能在轮毂主体108与内圈109之间发生相对滑动(错位、蠕变)。

在欧洲专利申请公布第0927651号公报中记载了一种技术,其通过增大将内圈的内周面与轴向内端面连接的倒角部的表面粗糙度来防止轮毂主体与内圈之间发生蠕变。另外,在美国专利第5822860号公报中记载了一种构造,其使将内圈的内周面与轴向内端面连接的倒角部的倒角尺寸在圆周方向上变化。

现有技术文献

专利文献

专利文献1:美国专利第5226738号公报

专利文献2:欧洲专利申请公布第0927651号公报

专利文献3:美国专利第5822860号公报

发明内容

然而,即使在欧洲专利申请公布第0927651号公报所记载的构造中,若铆接部压住内圈的轴向内端面的力不充分,则也有可能在轮毂主体与内圈之间发生蠕变。尤其是,若是内圈的倒角部与铆接部之间存在间隙的构造的话,则无法通过使倒角部的表面粗糙度增大来获得蠕变防止效果。

在美国专利第5822860号公报所记载的构造中,有以下可能性:铆接部压住内圈的轴向内端面的力在圆周方向上变得不均匀,内圈在圆周方向上不均匀地变形,且内圈滚道的真圆度下降。其结果是,有可能轮毂单元轴承的轴承性能下降。

本发明的目的在于,实现一种能够防止第一部件与第二部件之间的错位的铆接装配件、以及一种能够可靠地防止在轮毂主体与内圈之间发生蠕变的轮毂单元轴承的构造。

本发明的一个方式的铆接装配件的制造方法具备:准备第一部件、第二部件和辅助部件的工序,该第二部件具有供所述第一部件插入的孔和卡合凹部,该辅助部件具有板部件;将所述第一部件与所述第二部件在轴向上组合的工序;执行所述辅助部件与所述第一部件之间的所述轴向上的相对动作的工序,在该工序中,将在所述轴向上的所述相对动作中通过所述辅助部件的所述板部件而变形的所述第一部件的一部分配置在所述第二部件的所述卡合凹部内;和在所述第一部件上形成针对所述第二部件的铆接部的工序。

本发明的一个方式的铆接装配件的制造方法具备:准备第一部件、第二部件和辅助部件的工序,该第二部件具有供所述第一部件插入的孔和凹部;执行所述辅助部件与所述第一部件之间的轴向上的相对动作的工序,所述工序包括(a)伴随所述轴向上的所述相对动作而将所述第一部件与所述第二部件在所述轴向上组合的工序、和(b)伴随所述轴向上的所述相对动作而通过所述辅助部件在所述第一部件上形成与所述凹部卡合的凸部的工序;和在所述第一部件上形成针对所述第二部件的铆接部的工序。

本发明的一个方式的铆接装配件具备:第一部件;和第二部件,其具有供所述第一部件插入的孔,且与所述第一部件组合,所述第二部件具有凹部,所述第一部件具有:针对所述第二部件的铆接部;设于所述第一部件的外表面且与所述第二部件的所述凹部卡合的凸部;和设于所述第一部件的所述外表面且从所述凸部朝向所述铆接部的前端延伸的槽。

本发明的一个方式的铆接装配件具备:第一部件;和第二部件,其具有供所述第一部件插入的孔,且与所述第一部件组合,所述第二部件具有凹部,所述第一部件具有针对所述第二部件的铆接部、和设于所述第一部件的外表面且与所述第二部件的所述凹部卡合的凸部,所述第二部件的所述凹部具有与所述第一部件的轴向交叉的第一面,所述第一部件的所述凸部具有与所述凹部的所述第一面平行的第二面,所述第一面与所述第二面沿着所述轴向彼此紧密接触。

本发明的一个方式的轮毂单元轴承具备:具有外圈滚道的外圈;具有内圈滚道的轮毂;和配置在所述外圈滚道与所述内圈滚道之间的多个滚动体,所述轮毂具备具有外表面的轮毂主体、和配置在所述轮毂主体的外表面且保持于所述轮毂主体上的内圈,所述内圈具有凹部,所述轮毂主体具有:针对所述内圈的铆接部;设于所述轮毂主体的所述外表面且与所述内圈的所述凹部卡合的凸部;和设于所述轮毂主体的所述外表面且从所述凸部朝向所述铆接部的前端延伸的槽。

在本发明的一个方式的轮毂单元轴承的制造方法中,所述轮毂单元轴承具备:具有外圈滚道的外圈;具有内圈滚道的轮毂;和配置在所述外圈滚道与所述内圈滚道之间的多个滚动体,所述轮毂具备具有外表面的轮毂主体、和配置在所述轮毂主体的外表面且保持于所述轮毂主体上的内圈。所述方法具备:准备具有卡合凹部的所述内圈和具有板部件的辅助部件的工序;将所述轮毂主体与所述内圈在轴向上组合的工序;执行所述辅助部件与所述轮毂主体之间的所述轴向上的相对动作的工序,在该工序中,将在所述轴向上的所述相对动作中通过所述板部件而变形的所述轮毂主体的一部分配置在所述内圈的所述卡合凹部内;和在所述轮毂主体上形成针对所述内圈的铆接部的工序。

本发明的一个方式的轮毂单元轴承具备:在内周面具有多列外圈滚道的外圈;在外周面具有多列内圈滚道的轮毂;和以在每列各配置多个的方式滚动自如地配置在多列所述外圈滚道与多列所述内圈滚道之间的滚动体。所述轮毂具有内圈和轮毂主体。所述内圈在外周面具有多列所述内圈滚道中的轴向内侧的内圈滚道。所述轮毂主体具有:直接或经由其它部件形成在轴向中间部外周面的、多列所述内圈滚道中的轴向外侧的内圈滚道;与所述轴向外侧的内圈滚道相比存在于轴向内侧、且外嵌有所述内圈的嵌合筒部;和从所述嵌合筒部的轴向内端部向径向外侧弯折、且压住所述内圈的轴向内端面的铆接部。所述内圈在圆周方向上的一处或多处具有在轴向内端面和内周面上开口的卡合凹部。所述轮毂主体在圆周方向上的一处或多处具有与所述卡合凹部卡合的卡合凸部。

所述轮毂主体还能具有凹槽,所述凹槽从所述铆接部的轴向外侧面中的如下部分向径向外侧伸长,并向轴向内侧凹陷,该部分为,圆周方向上的相位与所述卡合凸部一致且与所述卡合凸部的径向外侧相邻。

本发明的一个方式的轮毂单元轴承的制造方法为了制造如上所述的轮毂单元轴承而具备:压入工序,其通过将从形成所述铆接部之前的所述轮毂主体的所述嵌合筒部向轴向内侧伸长的圆筒部的径向外侧部分的圆周方向上的一处或多处朝向轴向外侧推压以使其塑性变形,从而在一边形成所述凹槽一边形成所述卡合凸部的同时使所述卡合凸部与所述内圈的所述卡合凹部卡合;和通过使所述圆筒部向径向外侧塑性变形而形成所述铆接部、并将所述内圈与所述轮毂主体结合固定的工序。

所述压入工序与所述卡合工序优选为同时实施。在该情况下,通过在内周面的圆周方向上的一处或多处具有向径向内侧突出的突起部的推压冲头中的、所述突起部之外的部分,将外嵌于形成所述铆接部之前的所述轮毂主体的轴向内端部上的所述内圈朝向轴向外侧推压,由此将所述内圈压入至形成所述铆接部之前的所述轮毂主体的所述嵌合筒部,同时,通过所述突起部将所述圆筒部的径向外侧部分的圆周方向上的一处或多处朝向轴向外侧推压以使其塑性变形,由此在形成所述卡合凸部的同时使所述卡合凸部与所述内圈的所述卡合凹部卡合。

进一步地,能够将所述推压冲头设为在前端面具有推压面,当同时实施所述压入工序与所述卡合工序时,在使所述推压面与所述内圈的轴向内端面中的所述卡合凹部之外的部分抵接的状态下,所述突起部的前端面与所述卡合凹部的底面之间存在间隙。

优选地,在所述卡合工序之后,还具备确认所述卡合凸部与所述卡合凹部处于卡合的工序。所述卡合凸部与所述卡合凹部卡合的确认作业例如能够通过目视或通过分析判断用摄像头拍摄到的图像来进行确认。

本发明的一个方式的汽车具备如上所述的铆接装配件或轮毂单元轴承。

本发明的一个方式的汽车的制造方法通过如上所述的本发明的轮毂单元轴承的制造方法来制造轮毂单元轴承。

发明效果

根据本发明的方式,例如由于使轮毂主体的卡合凸部与内圈的卡合凹部卡合,所以能够可靠地防止在轮毂主体与内圈之间发生蠕变。另外,能够由铆接装配件防止第一部件与第二部件之间的错位。

附图说明

图1是表示本发明的一个实施方式的轮毂单元轴承的剖视图。

图2是省略了制动用旋转体及螺柱来表示从图1的左方观察到的情况的端视图。

图3是表示在形成铆接部之前的轮毂主体的轴向内端部上外嵌内圈的轴向外端部、并利用推压冲头推压内圈的轴向内端面之前的情况的、相当于图2的X-X截面的图。

图4是在使推压冲头从图3所示的状态向下方位移并使推压冲头的前端面与内圈的轴向内端面抵接后的状态下示出的、相当于图2的X-X截面的图。

图5是图4的Y部放大图。

图6是表示通过使推压冲头从图4所示的状态进一步向下方位移而同时实施压入工序及卡合工序的情况的、相当于图2的X-X截面的图。

图7是图6的Z部放大图。

图8是表示压入工序及卡合工序完成之后的情况的、相当于图2的X-X截面的图。

图9是表示从轴向内侧观察到的压入工序及卡合工序完成之后的情况的立体图。

图10是将轮毂取出而示出的相当于图2的X-X截面的图。

图11是表示内圈的卡合凹部和轮毂主体的卡合凸部的示意性横剖视图。

图12是具备轮毂单元轴承(轴承单元)的车辆的局部示意图。

图13是表示轮毂单元轴承的以往构造的一例的剖视图。

具体实施方式

图1至图10表示本发明的一个实施方式。在图示的例子中,轮毂单元轴承1构成为,将轮毂3经由多个滚动体4a、4b旋转自如地支承在外圈2的内径侧。轮毂单元1具备:具有外圈滚道5a、5b的外圈2;具有内圈滚道11a、11b的轮毂(铆接装配件)3;和配置在外圈滚道5a、5b与内圈滚道7a、7b之间的多个滚动体4a、4b。

外圈2具备多列外圈滚道5a、5b和静止凸缘6。在一个例子中,外圈2是中碳钢等硬质金属制。在其它例子中,外圈2能够由其它材料形成。多列外圈滚道5a、5b分别形成在外圈2的轴向中间部内周面。外圈滚道5a、5b具有在随着趋向轴向上彼此远离的方向而直径变大的方向上倾斜的局部圆锥形的凹面。静止凸缘6以向径向外侧突出的方式形成在外圈2的轴向中间部。静止凸缘6在径向中间部的圆周方向上的多处具有为螺纹孔的支承孔7。外圈2通过将从构成悬架装置的转向节8上形成的通孔9内穿插过的螺栓10从轴向内侧与静止凸缘6的支承孔7螺合而且紧固,从而相对于转向节8被支承固定。

轮毂(铆接装配件、铆接单元)3与外圈2同轴地配置在外圈2的内径侧。轮毂3具备多列内圈滚道11a、11b和旋转凸缘12。多列内圈滚道11a、11b形成在轮毂3的外周面(外表面)中的与多列外圈滚道5a、5b相对的部分。多列内圈滚道11a、11b具有在随着趋向轴向上彼此分离的方向而直径变大的方向上倾斜的局部圆锥形的凸面。旋转凸缘12以向径向外侧突出的方式形成在轮毂3中的与外圈2的轴向外端部相比位于轴向外侧的部分。旋转凸缘12在径向中间部的圆周方向上的多处具有沿轴向贯穿的安装孔13。在图示的例子中,为了将刹车盘或刹车鼓等制动用旋转体14与旋转凸缘12结合固定,而将螺柱15的靠近基端的部分上形成的锯齿部压入至安装孔13内。另外,将螺柱15的中间部压入至形成于制动用旋转体的通孔16内。进一步地,为了将构成车轮的轮子17固定到旋转凸缘12上,在形成于螺柱15的前端部的外螺纹部穿插至形成于轮子17上的通孔18内的状态下,将螺母19与外螺纹部螺合而且紧固。

此外,轴向上所谓的“外”是指在将轮毂单元轴承1组装于汽车的状态下成为车身外侧的、图1的左侧及图3至图10的下侧。相反地,轴向上所谓的“内”是指在将轮毂单元轴承1组装于汽车的状态下成为车身中央侧的、图1的右侧及图3至图10的上侧。另外,图3、图4、图6、图8及图10省略了安装孔13的图示。

滚动体4a、4b在由保持架20a、20b保持的状态下,以在每列各配置多个的方式滚动自如地配置于多列外圈滚道5a、5b与多列内圈滚道11a、11b之间。在一个例子中,滚动体4a、4b分别是轴承钢等硬质金属制或陶瓷制。在其它例子中,滚动体4a、4b能够由其它材料形成。根据这种结构,轮毂3旋转自如地支承于外圈2的内径侧。此外,在图1的例子中,作为滚动体4a、4b使用了外径随着从轴向一端部趋向另一端部而逐渐变大的圆锥滚子。

轮毂(铆接装配件)3实质上由内圈(第二部件)21与轮毂主体(第一部件)22组合而构成。轮毂3具备具有外周面(外表面)23a的轮毂主体22、和配置在轮毂主体22的外周面(外表面)23a且保持于轮毂主体22上的内圈21。

内圈21在外周面具有多列内圈滚道11a、11b中的轴向内侧的内圈滚道11b。在一个例子中,内圈21是轴承钢等硬质金属制。在其它例子中,内圈21由其它材料形成。

轮毂主体22在轴向中间部外周面具有多列内圈滚道11a、11b中的轴向外侧的内圈滚道11a。另外,轮毂主体22在与轴向外侧的内圈滚道11a相比存在于轴向外侧的轴向外侧部具有旋转凸缘12。在一个例子中,轮毂主体22是中碳钢等硬质金属制。在其它例子中,轮毂主体22能够由其它材料形成。另外,轮毂主体22在与轴向外侧的内圈滚道11a相比存在于轴向内侧的轴向内侧部,具有外径比轴向外侧相邻的部分小且外嵌有内圈21的嵌合筒部(筒部)23。进一步地,轮毂主体22具有从嵌合筒部23的轴向内端部向径向外侧弯折、且压住内圈21的轴向内端面34的铆接部(swage portion、crimp portion)24。例如,在使内圈21与轮毂主体22的嵌合筒部23外嵌的状态下,将内圈21在存在于嵌合筒部23的轴向外端部的朝向轴向内侧的层差面25与铆接部24的轴向外侧面之间从轴向两侧夹持,以使得内圈21与轮毂主体22结合固定,由此构成轮毂3。在一个例子中,轮毂主体22具有针对内圈21的铆接部24(用于保持内圈21的铆接部24)。轮毂主体22的筒部23具有厚度沿着轴向至少局部发生变化的周壁。在筒部23的周壁上,在壁厚比较大的第一部分(厚壁部(thick part))配置有内圈12的轴向一端(第一轴端),在壁厚比较小的第二部分(薄壁部(thin part))配置有内圈21的轴向另一端(第二轴端)。在轮毂主体22的周壁的第二部分设有具有沿周向延伸的弯折且将内圈21的轴端部(第二轴端)覆盖的铆接部24。铆接部24具有:沿径向及周向延伸且具有整体的圆轮状的压紧部(铆接凸缘(swage flange、crimp flange)、环形边缘)24a、和将压紧部24a的径向内端部与筒部23的轴向内端部连接的弯曲部(弯折部、连接部)24b(图10)。

在本实施方式中,通过内圈21所具备的多个凹部(卡合凹部、凹槽、凹洼、卡合凹洼、键槽)26与轮毂主体22所具备的多个凸部(卡合凸部、突起、键)27分别卡合,能够防止内圈21与轮毂主体22的相对旋转(蠕变)。卡合凹部26以在内圈21的轴向内端面34和轴向内端部内周面上开口的方式形成于内圈21的圆周方向上的多处(在图示的例子中为四处)。换言之,卡合凹部26朝向径向内侧和轴向外侧开口。卡合凸部27以向径向外侧突出的方式形成在轮毂主体22的嵌合筒部23的轴向内端部的圆周方向上的多处。例如,能够通过如后所述地对形成铆接部24之前的构成轮毂主体22z的圆筒部28的外周面实施厚度修整加工(局部削屑(shaving)加工)而形成卡合凸部27。如图10所示,通过使圆筒部28向径向外侧塑性变形而形成铆接部24。铆接部24的轴向外侧面中的、圆周方向上的相位与卡合凸部27一致。内圈21的凹部26的圆周方向上的相位与卡合凸部27的一致。在径向范围内形成有凹槽29,该凹槽29从与卡合凸部27的径向外侧相邻的部分向径向外侧伸长,并且向轴向内侧凹陷。

换言之,轮毂主体22具有沿着规定轴向的轴形状。内圈21具有供轮毂主体22插入的孔120、和在面对着孔120的壁面(内表面、内周面)中设于周向上的一部分的凹部26。轮毂主体22具有设于外表面23a中的周向上的一部分且与内圈21的凹部26卡合的凸部27、和设于外表面23a且从凸部27朝向铆接部24的前端延伸的槽(加工槽、加工痕)29。延伸方向上的槽29的一端(第一端)在轮毂主体22上位于凸部27的一端或其附近。延伸方向上的槽29的另一端(第二端)配置在与凸部27相比离铆接部24的前端更近的位置。在一个例子中,槽29的延伸方向平行于轮毂主体22的中心轴。凸部27与槽29沿着槽29的延伸方向并列配置在一条线上。在一个例子中,槽29的第一端与第二端的沿着延伸方向的层差形状彼此不同。槽29设于铆接部24的压紧部24a和弯曲部24b的双方。在另一例子中,槽29设于铆接部24的弯曲部24b。在其它例子中,槽29没有设于铆接部24。设于铆接部24的槽29能够有利于防止用于形成铆接部24的锻造(塑性变形、冲压、加压成型、弯折加工)中的铆接部24发生破损、开裂。

内圈21的凹部26具有与轮毂主体22的轴向交叉的(例如垂直的)底面(第一面)126(图7)。轮毂主体22的凸部27具有与凹部26的第一面126平行的相对面(第二面)127。第一面126与第二面127沿着轴向彼此紧密接触。沿周向排列的凹部26的数量例如能够设为1、2、3、4、5、6、7、8、9、10或更多。沿周向排列的凸部27的数量例如能够设为1、2、3、4、5、6、7、8、9、10或更多。内圈21具有彼此分开配置的多个凹洼作为凹部26。例如,多个凹洼具有彼此相邻的第一凹洼26A和第二凹洼26B(图9)。在一个例子中,第一凹洼26A与第二凹洼26B之间的距离(相邻两个凹洼之间的周向上的周面长度(以下称为周面长度))是第一凹洼26A(或第二凹洼26B)的横向宽度(周向上的凹洼的宽度(以下称为凹洼宽度))的两倍以上。例如,凹洼宽度能够设为周面长度的1/2、1/3、1/4、1/5、1/6、1/7、1/8、1/9、1/10或更少。在内圈26的内表面上,形成有凹部26的区域是局部的。例如,内圈26的内表面上的形成有凹部26的区域的周长能够设为总周长的30%、25%、20%、15%、10%或5%以下。

如上所述的轮毂(铆接装配件)3及轮毂单元轴承1能够如以下那样进行制造。首先,通过对金属材料实施锻造加工或磨削加工等必要加工,获得具有轴向内侧的内圈滚道11b和多个卡合凹部26的内圈21。例如,对金属材料实施锻造加工而形成内圈21的大致形状,之后,对外周面实施磨削加工等精加工而形成轴向内侧的内圈滚道11b,由此获得内圈21。卡合凹部26也能在通过对金属材料实施锻造加工而形成内圈21的大致形状时同时形成。或者,卡合凹部26也能在形成内圈21的大致形状之后通过切削加工而形成。如后所述,与凹部26卡合的凸部27在凸部27形成的同时配置于凹部26。在该过程中,例如配置于凹部26的凸部27的体积逐渐增加。该卡合技术具有能够对于凹部26不需要高尺寸精度要求等优点。例如,关于凹部26的形成,能够避免切削加工且容易应用基于金属模具的锻造加工。

另外,通过对金属材料实施锻造加工或磨削加工等必要加工,获得图3所示的形成铆接部24之前的轮毂主体22z。即,轮毂主体22z具备轴向外侧的内圈滚道11a、旋转凸缘12、嵌合筒部23及层差面25、和从嵌合筒部23的轴向内端部向轴向内侧伸长的圆筒部28。例如,嵌合筒部23的外周面与圆筒部28的外周面存在于同一圆筒面上。能够通过在对金属材料实施锻造加工而形成轮毂主体22z的大致形状之后对外周面实施磨削加工等精加工来获得轮毂主体22z。

接着,将轮毂主体22z在使其轴向外端部朝向下方并使其轴向内端部朝向上方的状态下支承于未图示的支承台。而且,将轴向外侧列的滚动体4a在使其由轴向外侧的保持架20a保持的状态下配置在轮毂主体22z中的、轴向外侧的内圈滚道11a的周围。进一步地,外圈2配置在轮毂主体22z的轴向中间部的周围。此外,图3至图10省略了外圈2、滚动体4a、4b及保持架20a、20b的图示。

接着,将轴向内侧列的滚动体4b在使其由轴向内侧的保持架20b保持的状态下配置在内圈21中的、轴向内侧的内圈滚道11b的周围。而且,如图3所示,将内圈21的轴向外端部外嵌(轻轻压入)到轮毂主体22z的圆筒部28的轴向内端部。此时,使内圈21的卡合凹部26与以能够沿上下方向位移的方式配置在支承台上方的推压冲头30的突起部(板部件)33在圆周方向上的相位一致。

接着,如图3及图4所示,使推压冲头30下降,并使推压冲头30所具备的推压面31与内圈21的轴向内端面(轴端面)34抵接。将推压冲头30的突起部(板部件)33相对于内圈21的卡合凹部26在周向上对位。推压冲头30具有在下表面(前端面)的中央部开口、且从下方观察到的形状为圆形的凹部32,并在下表面中的凹部32的周围具有推压面31。进一步地,推压冲头30在凹部32的内周面的圆周方向上的多处(例如四处)具有向径向内侧突出的突起部33。在一个例子中,突起部33沿轴向形成在凹部32的内周面,并使下端部(前端部)与推压面31相比向下方突出。另外,突起部33在下端面的内周缘及圆周方向两侧缘具有如后所述用于对圆筒部28的外周面实施厚度修整加工(局部削屑加工)的刃部(板部件)。

如图5所示,在使推压冲头30的推压面31与内圈21的轴向内端面34抵接的状态下,突起部33的下端部配置于卡合凹部26的内侧。另外,突起部33的下端面与卡合凹部26的底面(朝向轴向内侧的面)隔着间隙相对。换言之,若推压冲头30的突起部33与内圈21的卡合凹部26在圆周方向上的相位(周向上的位置)一致,则推压冲头30的推压面31与内圈21的轴向内端面34抵接。相对于此,若推压冲头30的突起部33与内圈21的卡合凹部26在圆周方向上的相位不一致,则突起部33的下端面与内圈21的轴向内端面34接触,并在推压面31与内圈21的轴向内端面34之间产生间隙。因此,推压冲头30的突起部33与内圈21的卡合凹部26在圆周方向上的相位是否一致的判断能够通过目视推压冲头30的推压面31与内圈21的轴向内端面34是否抵接、或通过分析判断用摄像头拍摄到的图像来进行。或者,具体而言,例如如后所述,也可以在将内圈21压入至轮毂主体22z的嵌合筒部23时、及/或、在通过厚度修整加工(局部削屑加工)形成卡合凸部27时,根据对推压冲头30施加的载荷的大小来判断推压冲头30的突起部33与内圈21的卡合凹部26在圆周方向上的相位是否一致。在其它例子中,当进行压入时,也可以使推压冲头30及内圈21(轮毂主体22z)中的一方相对旋转,以使凹部26及突起部33的相位(周向上的位置)彼此一致。

此外,具有突起部33的推压冲头30也能整体一体地构成,还能通过在主体部分所具备的凹部32的内周面上支承固定其它部件来设置突起部33。若通过在主体部分支承固定其它部件来设置突起部33,则当突起部33的下端面的内周缘及圆周方向两侧缘所具备的刃部磨损时,能够容易进行将其它部件拆卸下来研磨或更换的作业。在刃部是直角刃的情况下,能够容易将平面磨削应用于研磨。通过研磨,能够使刃部的角成为刃口。或者,能够根据需要而将突起部33的刃部更换为具有刃口的其它刃部。根据轮毂主体22z的物理特性(材质、热处理)来设定突起部(刃部)33的形状及材质中的至少一项。例如,根据轮毂主体22z的物理特性,能够将最佳的刃部安装到突起部33。

另外,在推压冲头30的下表面,与突起部33不同地形成有向下方突出的定位凸部,并且在内圈21的轴向内端面34,与卡合凹部26不同地形成有向轴向外侧凹陷的定位凹部,在使推压冲头30的推压面31与内圈21的轴向内端面34抵接的状态下,通过使定位凸部与定位凹部卡合,也能使内圈21与推压冲头30在圆周方向上的相位一致。在该情况下,在使推压冲头30的推压面31与内圈21的轴向内端面34抵接的状态下,相对于定位凸部的前端面(下端面)与定位凹部的底面(朝向轴向内侧的面)抵接,优选为,以使突起部33的下端面与卡合凹部26的底面之间存在间隙的方式限制各部分的尺寸。

接着,如图4至图6所示,同时实施压入工序和卡合工序。在压入工序中,通过使推压冲头30进一步下降而将内圈21压入至轮毂主体22z的嵌合筒部23。内圈21与轮毂主体22z在轴向上组合(装配、彼此匹配)。在卡合工序中,通过形成凹槽29z而形成卡合凸部27并同时使卡合凸部27与卡合凹部26卡合。在推压冲头30与轮毂主体22z之间的轴向上的相对动作的初始阶段,(a)使推压冲头30的推压面31与内圈21抵接,(b)将推压冲头30的突起部(板部件)33的至少一部分配置在内圈21的卡合凹部26内,(c)在突起部(板部件)33与卡合凹部26的内表面之间设有轴向上的间隔(图5)。伴随推压冲头30与轮毂主体22z之间的轴向上的相对动作,执行推压冲头(辅助部件)30与轮毂主体22z之间的轴向上的相对动作。即,通过推压面31将内圈21的轴向内端面34朝向轴向外侧(下方)推压,直到内圈21的轴向外端面与层差面25抵接。由此,内圈21被压入至轮毂主体22z的嵌合筒部23。同时,通过突起部33的下端面将轮毂主体22z的圆筒部28的径向外侧部分的圆周方向上的多处朝向轴向外侧推压以使其塑性变形(进行厚度修整加工(局部削屑加工))。如图7所示,形成凹槽29z的结果是,所产生的余料在突起部33的下端面与卡合凹部26的底面之间被压扁,并在嵌合筒部23的轴向内端部的圆周方向上的多处形成向径向外侧突出的卡合凸部27。另外,卡合凸部27配置在内圈21的卡合凹部26的内侧,卡合凸部27能够与卡合凹部26卡合。即,在推压冲头30与轮毂主体22z之间的轴向上的相对动作中通过推压冲头30的突起部(板部件)33而变形(切削、局部剃削)的轮毂主体22z的一部分配置在内圈21的卡合凹部26内。由此,能够防止内圈21与轮毂主体22z的蠕变(错位)。在一个例子中,如图7所示,在使推压冲头30下降至下死点的、压入工序及卡合工序的完成状态下,推压面31与内圈21的轴向内端面34之间存在间隙。但是,在压入工序及卡合工序的完成状态下,也能使推压面31与内圈21的轴向内端面34抵接。此外,通过厚度修整加工(局部削屑加工),伴随卡合凸部27的形成,在圆筒部28的外周面中的圆周方向上的相位与卡合凸部27一致的部分上,形成有在轴向内端面上开口的凹槽(加工槽、加工痕)29z。此外,在内圈21相对于轮毂主体22z的压入中,能够设为以比较轻的力进行的处理(轻轻压入)。这是由于能够通过卡合凸部27抑制内圈21与轮毂主体22的错位。例如,压入余量能够设定为接近零的值。

接着,如图6至图8所示,使推压冲头30上升(退避)。而且,通过目视或通过分析判断用摄像头拍摄到的图像来确认内圈21的卡合凹部26与轮毂主体22z的卡合凸部27是否卡合。

在卡合凹部26与卡合凸部27卡合的情况下,如图10所示,使轮毂主体22z的圆筒部28向径向外侧塑性变形,从而形成铆接部24。这样,通过将轮毂主体22z加工成轮毂主体22、并将内圈21与轮毂主体22结合固定,从而获得本例的轮毂单元轴承1。

此外,关于将圆筒部28加工成铆接部24的方法,能够采用以往已知的各种方法。例如,在将具有相对于由支承台支承的轮毂主体22z的中心轴倾斜的中心轴的压模压在圆筒部28的状态下,能够通过摆动铆接而形成铆接部24,在该摆动铆接中,使压模绕着轮毂主体22z的中心轴如基于进动而得到的中心轴的轨迹那样地摇摆运动。或者也可以通过将模具沿轴向推压的平推铆接来形成铆接部24。

另外,轮毂单元轴承1的制造工序能够适当改换或者以同时或分开实施的方式变更顺序,只要不产生矛盾即可。即,例如在将内圈21压入至轮毂主体22z的嵌合筒部23之后,通过对轮毂主体22z的圆筒部28的径向外侧部分的圆周方向上的多处实施厚度修整加工(局部削屑加工),也能在形成卡合凸部27的同时使卡合凸部27与内圈21的卡合凹部26卡合。

在本实施方式的轮毂单元轴承1中,由于使内圈21的卡合凹部26与轮毂主体22的卡合凸部27卡合,所以能够可靠地防止在内圈21与轮毂主体22之间发生蠕变。

进一步地,在本实施方式中能够良好地确保轮毂单元轴承1的轴承性能。即,在为了防止轮毂主体与内圈的蠕变而由铆接部强力压住内圈的轴向内端面的情况下,内圈会弹性变形,使得轴向内侧的内圈滚道膨胀。相对于此,在本实施方式中,由于通过内圈21的卡合凹部26与轮毂主体22的卡合凸部27的卡合而防止了内圈21与轮毂主体22的蠕变,所以无需为了防止蠕变而过度增大由铆接部24压住内圈21的轴向内端面34的力。即,铆接部24以大小为能够阻止内圈21向轴向内侧位移的程度的力来压住内圈21的轴向内端面34即可。因此,能够将内圈21的弹性变形量抑制得小,并能良好地确保轴承性能。进一步地,由于无需过度增大由铆接部24压住内圈21的轴向内端面34的力,并能将形成铆接部24时的加工载荷抑制得小,所以能够使加工装置小型化。

另外,在本例中,使在内圈21的轴向内端面34及轴向内端部内周面上开口的卡合凹部26与卡合凸部27卡合。因此,能够通过目视或通过分析判断用摄像头拍摄到的图像而很容易地确认卡合凹部26与卡合凸部27在形成铆接部24之前的状态下是否卡合、即、能否可靠地防止内圈21与轮毂主体22z的蠕变。因此,能够抑制不良品的产生,从而能够谋求成品率的提高。

此外,在本例中,卡合凹部26及卡合凸部27各形成有四个,但只要能够防止内圈与轮毂主体的蠕变,卡合凹部及卡合凸部的个数并不特别限定,也能设为一至三个或五个以上。另外,关于卡合凹部26及卡合凸部27的形状及尺寸,只要能够防止内圈与轮毂主体的蠕变、同时能够通过厚度修整加工(局部削屑加工)形成卡合凸部、且能充分确保内圈及轮毂主体的强度及刚性,也并不特别限定。

滚动体4a、4b并不限定于圆锥滚子。作为滚动体4a、4b也能使用滚珠。另外,本发明的轮毂主体9a并不限于实心的从动轮用的轮毂单元轴承,也能应用于在轮毂主体的中心部具有用于使驱动轴能够传递扭矩地卡合的花键孔等卡合孔的驱动轮用的轮毂单元轴承。

图11是表示内圈21的卡合凹部26和轮毂主体22的卡合凸部27的示意横剖视图。在图11的(a)的例子中,凸部27在径向及周向上与凹部26的壁面接触。在图11的(b)的例子中,凸部27在周向上与凹部26的壁面接触。在径向上,凹部26的壁面与凸部27之间有间隙。在图11的(c)的例子中,凸部27在径向上与凹部26的壁面接触。在周向上,凹部26的壁面与凸部27之间有间隙。在图11的(d)的例子中,凸部27在径向及周向上在凹部26的壁面与凸部27之间有间隙。若凹部26的壁面与凸部的接触面积大,则能够可靠地防止内圈21与轮毂主体22之间的错位。若凹部26的壁面与凸部的接触面积小,则能够防止产生过度的应力。此外,通过厚度修整加工(局部削屑加工)而形成的凸部27能够具有比轮毂主体22的其它部分高的硬度。

图12是具备轮毂单元轴承(轴承单元)151的车辆200的局部示意图。本发明能够应用于驱动轮用的轮毂单元轴承及从动轮用的轮毂单元轴承中的任一种。在图12中,轮毂单元轴承151是驱动轮用,具备外圈152、轮毂153和多个滚动体156。外圈152利用螺栓等固定在悬架装置的转向节201上。车轮(及制动用旋转体22)202利用螺栓等固定在设于轮毂153的凸缘(旋转凸缘)153A上。另外,关于从动轮用的轮毂单元轴承151,车辆200能够具有与上述相同的支承构造。

本发明并不限于轮毂单元轴承的轮毂,也能应用于由第一部件和具有供第一部件插入的孔的第二部件组合而成的其它铆接装配件(铆接单元)。

附图标记说明

1 轮毂单元轴承

2 外圈

3 轮毂(铆接装配件、铆接单元)

4a、4b 滚动体

5a、5b 外圈滚道

6 静止凸缘

7 支承孔

8 转向节

9 通孔

10 螺栓

11a、11b 内圈滚道

12 旋转凸缘

13 安装孔

14 制动用旋转体

15 螺柱

16 通孔

17 轮子

18 通孔

19 螺母

20a、20b 保持架

21 内圈(第二部件)

22、22z 轮毂主体(第一部件)

23 嵌合筒部

24 铆接部

25 层差面

26 卡合凹部(凹部)

27 卡合凸部

28 圆筒部

29、29z 凹槽(槽、加工槽、加工痕)

30 推压冲头(辅助部件)

31 推压面

32 凹部

33 突起部(板部件(blade))

34 轴向内端面

100 轮毂单元轴承

101 外圈

102 轮毂

103 滚动体

104a、104b 外圈滚道

105 静止凸缘

106a、106b 内圈滚道

107 旋转凸缘

108 轮毂主体

109 内圈

110 嵌合筒部

111 层差面

112 铆接部

120 孔

126 底面(第一面)

127 相对面(第二面)。

- 铆接装配件的制造方法、轮毂单元轴承的制造方法、铆接装置、铆接装配件、以及车辆的制造方法

- 铆接装配件的制造方法、轮毂单元轴承的制造方法及车辆的制造方法