一种门电极发光三极管显示器

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及基于一种门电极发光三极管显示器,属于显示器制造领域。

背景技术

随着显示技术的不断发展,显示面板的应用范围越来越广泛,人们对显示面板的要求也越来越高。例如,显示面板应用于手机、电脑、平板电脑、电子书、信息查询机和可穿戴设备等产品。而随着显示面板应用范围扩大,人们对于显示技术和显示器件提出了越来越高的要求。传统的LED/OLED显示器存在一定的局限性,已经无法满足现在人们对视觉体验的更多要求。

发明内容

为解决现有技术中的不足,本发明提供一种门电极发光三极管显示器,实现高分辨率、高亮度、高对比度和低响应时间的显示功能。

本发明中主要采用的技术方案为:

一种门电极发光三极管显示器,包括:

多个像素,每个所述像素包括三个子像素单元,分别为红色子像素单元、绿色子像素单元、蓝色子像素单元;

驱动背板,所述驱动背板上设有若干规则排列的过孔,所述子像素单元覆盖至少一个所述过孔;所述驱动背板承载多个像素,用于驱动所述子像素单元发光;

所述子像素单元包括阳极、VDMOS器件、ITO/TiN薄膜层和发光单元,所述阳极设置在驱动背板上表面,且至少覆盖一个过孔,所述VDMOS器件位于阳极远离驱动背板的一侧,所述ITO/TiN薄膜层包括上下堆叠设置的ITO薄膜层和TiN薄膜层,所述TiN薄膜层设置在VDMOS器件上远离驱动背板的一侧,所述ITO薄膜层设置在TiN薄膜层上远离驱动背板的一侧,所述发光单元设置在ITO薄膜层上远离驱动背板的一侧。

优选地,所述VDMOS器件包括NPN型半导体层和若干门电极,所述NPN型半导体层位于阳极远离驱动背板的一侧,所述NPN型半导体层内设有若干独立的门电极,所述门电极包括栅极绝缘层和栅极,所述栅极的结构为V型结构,所述栅极绝缘层包覆栅极的内外侧。

优选地,所述VDMOS器件包括NPN型半导体层和若干门电极,所述NPN型半导体层位于阳极远离驱动背板的一侧,所述NPN型半导体层内设有若干独立的门电极,所述门电极包括栅极绝缘层和栅极,所述栅极为矩形结构,所述栅极绝缘层为矩形框架结构,且包覆在栅极的外周。

优选地,所述发光单元为RGB OLED发光层,所述红色子像素单元中的RGB OLED发光层的材料为红色OLED发光材料;所述绿色子像素单元中的RGB OLED发光层的材料为绿色OLED发光材料;所述蓝色子像素单元中的RGB OLED发光层的材料为蓝色OLED发光材料。

优选地,所述发光单元为LED发光单元,所述LED发光单元包括第一键合金属层、第一半导体层、发光层、第二半导体层和第二键合金属层,所述第一键合金属层键合生长在ITO/TiN薄膜层远离驱动背板一侧,所述第一半导体层位于所述第一键合金属层上表面;所述发光层设置在所述第一半导体层上表面;所述第二半导体层设置在所述发光层上表面,所述第二键合金属层位于第二半导体层远离驱动背板的一侧;所述红色子像素单元中的发光层发出红光,所述绿色子像素单元的发光层发出绿光,所述蓝色子像素单元中的发光层发出蓝光。

优选地,还包括第一薄膜封装层,所述第一薄膜封装层填充设置在各子像素单元之间,且第一薄膜封装层上表面与所述RGB OLED发光层上表面齐平。

优选地,还包括第一薄膜封装层,所述第一薄膜封装层填充设置在各子像素单元之间,包覆VDMOS器件、ITO/TiN薄膜层、LED发光单元和驱动背板上表面,且所述子像素单元中对应的第一薄膜封装层上均开有一个电极槽,所述子像素单元中的电极槽底部露出部分LED发光单元上表面。

优选地,还包括共阴极,所述共阴极位于第一薄膜封装层上远离驱动背板的一侧,且覆盖在RGB OLED发光层上。

优选地,还包括共阴极,所述共阴极设置在第一薄膜封装层远离驱动背板的一层,且覆盖电极槽,所述子像素单元中,共阴极通过电极槽与LED发光单元上表面接触。

优选地,还包括第二薄膜封装层和玻璃封装层,所述第二薄膜封装层生长在共阴极上远离驱动背板上表面的一侧,所述玻璃封装层通过UV胶粘接在第二薄膜封装层远离驱动背板的一侧,所述UV胶位于第二薄膜封装层的边框区域。

有益效果:本发明提供一种门电极发光三极管显示器,通过半导体工艺在背板表面制备垂直氧化物晶体管(VDMOS)器件驱动显示单元,此类VDMOS器件拥有载流子高迁移率、低响应时间和简化外部电路等诸多优点。它通过晶体管的电导增益为载流子提供本征放大,显著地降低了微显示器件中的电噪声, 能够对高分辨率微显示器实现高增益驱动,使得在低电流下快速清晰地显示静态图像和动态视频成为可能。

附图说明

图1为本实施例1步骤S1的示意图;

图2为本实施例1步骤S2的示意图;

图3为本实施例1步骤S3的示意图;

图4为本实施例1步骤S4的示意图;

图5为本实施例1步骤S5的示意图;

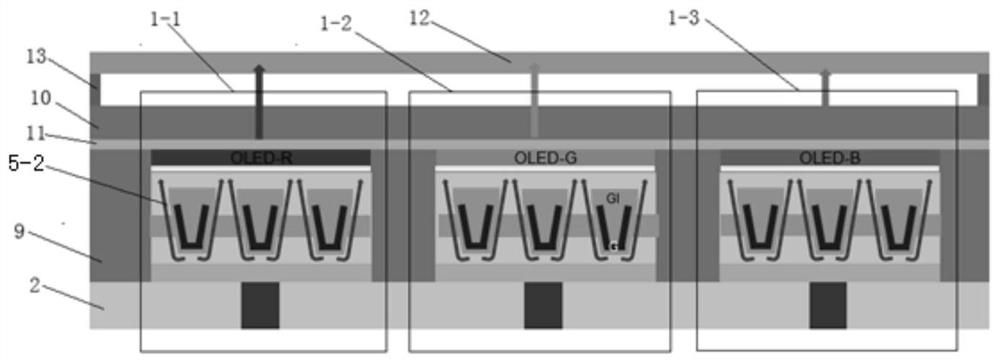

图6为本实施例1步骤S6的示意图;即为本发明的整体结构示意图;

图7为本实施例1优化的像素排列方案;

图8为实施例2中步骤S1的示意图;

图9为实施例2中步骤S2的示意图;

图10为实施例2中步骤S3的示意图;

图11为实施例2中步骤S4的示意图;

图12为实施例2中步骤S5的示意图;

图13为实施例2中步骤S6的示意图;

图14为实施例2中步骤S7的示意图;

图15为实施例2中步骤S9的示意图;

图16为实施例2中步骤S10的示意图;

图17为实施例2中步骤S11的示意图,即为实施例2中的整体结构示意图;

图18为实施例2中的优化的像素排列方案;

图中:红色子像素单元1-1、绿色子像素单元1-2、蓝色子像素单元1-3、驱动背板2、过孔3、阳极4、VDMOS器件5、NPN型半导体层5-1、门电极5-2、栅极绝缘层5-3、栅极5-4、矩型槽5-5、ITO/TiN薄膜层6、发光单元7、RGB OLED发光层7-1、第一键合金属层7-2、第一半导体层7-3、发光层7-4、第二半导体层7-5、第二键合金属层7-6、第一薄膜封装层9、第二薄膜封装层10、共阴极11、玻璃封装层12、UV胶13。

具体实施方式

为了使本技术领域的人员更好地理解本申请中的技术方案,下面对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

实时1:如图6所示,一种门电极发光三极管显示器,包括:

多个像素,每个所述像素包括三个子像素单元,分别为红色子像素单元1-1、绿色子像素单元1-2、蓝色子像素单元1-3;

驱动背板2,所述驱动背板上设有若干规则排列的过孔3,所述子像素单元覆盖至少一个所述过孔3;所述驱动背板2承载多个像素,用于驱动所述子像素单元发光;

所述子像素单元包括阳极4、VDMOS器件5、ITO/TiN薄膜层6和发光单元7,所述阳极4设置在驱动背板2上表面,且至少覆盖一个过孔3,所述VDMOS器件5位于阳极4远离驱动背板2的一侧,所述ITO/TiN薄膜层6包括上下堆叠设置的ITO薄膜层和TiN薄膜层,所述TiN薄膜层设置在VDMOS器件上远离驱动背板的一侧,所述ITO薄膜层设置在TiN薄膜层上远离驱动背板的一侧,所述发光单元7设置在ITO薄膜层上远离驱动背板2的一侧。

所述VDMOS器件5包括NPN型半导体层5-1和若干门电极5-2,所述NPN型半导体层5-1位于阳极4远离驱动背板2的一侧,所述NPN型半导体层5-1内设有若干独立的门电极5-2,所述门电极5-2包括栅极绝缘层5-3和栅极5-4,所述栅极5-4的结构为V型结构,所述栅极绝缘层5-3包覆栅极5-4的内外侧。

所述发光单元7为RGB OLED发光层7-1,所述红色子像素单元1-1中的RGB OLED发光层7-1的材料为红色OLED发光材料;所述绿色子像素单元1-2中的RGB OLED发光层7-1的材料为绿色OLED发光材料;所述蓝色子像素单元1-3中的RGB OLED发光层7-1的材料为蓝色OLED发光材料。

第一薄膜封装层9,所述第一薄膜封装层9填充设置在各子像素单元之间,且第一薄膜封装层9上表面与所述RGB OLED发光层7-1上表面齐平。

共阴极11,所述共阴极11位于第一薄膜封装层9上远离驱动背板2的一侧,且覆盖在RGB OLED发光层7-1上。

第二薄膜封装层10,所述第二薄膜封装层10生长在共阴极11上远离驱动背板2上表面的一侧,

玻璃封装层12,所述玻璃封装层12通过UV胶13粘接在第二薄膜封装层10远离驱动背板2的一侧,所述UV胶13位于第二薄膜封装层10的边框区域。

实施例1中门电极发光三极管显示器具体制备步骤如下:

S1: 如图1所示,在驱动背板2上形成若干规则排列的过孔3,并在过孔3中填充导电材料,随后在驱动背板2上表面形成若干阳极4,且与过孔3上表面接触,然后在阳极4和驱动背板2上表面形成NPN型半导体层5-1,同时对NPN型半导体层5-1进行图形化处理,使得NPN型半导体层5-1位于阳极4远离驱动背板2一侧,且在NPN型半导体层5-1上形成若干个V型槽,随后在V型槽内以及NPN型半导体层5-1上表面依次镀覆栅极绝缘层5-3和栅极5-4,使得栅极5-4为V型结构;

S2: 如图2所示,对栅极绝缘层5-3和栅极5-4进行图形化处理,图形化处理后的栅极绝缘层5-3露出部分高于NPN型半导体层5-1上表面,所述栅极5-4露出部分高于栅极绝缘层5-3上表面;

S3: 如图3所示,在栅极5-4内侧以及NPN型半导体层5-1上表面继续沉积形成栅极绝缘层5-3,并对其进行图形化处理,使得栅极5-4为V型结构,且栅极绝缘层5-3完全包覆栅极5-4,形成门电极5-2;

S4: 如图4所示,在NPN型半导体层5-1上表面继续沉积N型半导体材料,且填充在各门电极5-2之间,形成新的NPN型半导体层5-1,随后在新的NPN型半导体层5-1上表面依次镀覆TiN薄膜层和ITO薄膜层,并对其进行图形化处理,使其覆盖在半导体层5的上表面;本发明中,ITO/TiN薄膜层用于改善功函数配比。

S5: 如图5所示,在ITO薄膜层7远离驱动背板2的一侧采用电流体打印RGB OLED发光层,其中,所述红色子像素单元1-1的RGB OLED发光层7-1中使用电流体打印OLED-R发光材料;所述绿色子像素单元1-2的RGB OLED发光层7-1中使用电流体打印OLED-G发光材料;所述蓝色子像素单元1-3的RGB OLED发光层7-1中使用电流体打印OLED-B发光材料,随后在各子像素单元之间填充第一薄膜封装层9,且所述第一薄膜封装层9上表面与RGB OLED发光层7-1上表面齐平,随后采用原子层沉积法在RGB OLED发光层7-1和第一薄膜封装层9上远离驱动背板2的一侧生成公共电极11,且所述公共电极11覆盖第一薄膜封装层9和发光层8,随后在共阴极11上远离驱动背板2的一侧生成第二薄膜封装层10;本发明中所述第一薄膜封装层9和第二薄膜封装层10的材料可为有机薄膜、无机薄膜或者是有机薄膜上堆叠无机薄膜。

S6: 如图6所示,最后采用UV胶13将玻璃封装层12粘接在第二薄膜封装层10上表面。

如图4-6所示,门电极6两侧的箭头表示载流子的流动方向。

本实施例1中,子像素单位大小为3-100μm,一个门电极大小为0.5μm,每个子像素单元中承载多个门电极,可由本领域技术人员根据实际需求进行选择。

本实施例1中的ITO/TiN薄膜层6为上下设置的ITO薄膜层和TiN薄膜层,TiN薄膜层与NPN型半导体层接触。ITO/TiN薄膜层用于改善功函数配比。

本实施例1的优化像素排列方案如图7所示,一个像素包括一个红色子像素单元、一个绿色子像素单元、一个蓝色子像素单元及一个空白子像素。空间分布上,一个方形像素单元的四个顶点分别为红色子像素单元、绿色子像素单元、蓝色子像素单元及空白子像素,方形像素单元的边长等于像素宽度。四个集中的红色子像素单元为一组,四个集中的蓝色子像素单元为一组,四个集中的绿色子像素单元为一组,每组共用一个掩模开口。

具体的,红色子像素单元、绿色子像素单元、蓝色子像素单元及空白子像素位于同一平面。红色子像素单元、绿色子像素单元、蓝色子像素单元及空白子像素呈田字形排列,并且颜色相同的四个子像素单元集中排布,四个空白子像素集中排布。田字形结构呈阵列排布有利于像素的紧凑性,提升像素的显示效果。

图7所示的像素排列优化方案结合高分辨率驱动背板,可实现1000ppi及以上的高分辨率真实RGB显示屏体,从而实现高分辨率的图形化,不再受限于高分辨率金属掩膜FMM的物理极限。

实施例1中的共阴极为Al薄膜,且所述Al薄膜的厚度为100nm。

实施例2:如图17所示,一种门电极发光三极管显示器,包括:

多个像素,每个所述像素包括三个子像素单元,分别为红色子像素单元1-1、绿色子像素单元1-2、蓝色子像素单元1-3;

驱动背板2,所述驱动背板2上设有若干规则排列的过孔3,所述子像素单元覆盖至少一个所述过孔3;所述驱动背板2承载多个像素,用于驱动所述子像素单元发光;

所述子像素单元包括阳极4、VDMOS器件5、ITO/TiN薄膜层6和发光单元7,所述阳极4设置在驱动背板2上表面,且至少覆盖一个过孔3,所述VDMOS器件5位于阳极4远离驱动背板2的一侧,所述ITO/TiN薄膜层6包括上下堆叠设置的ITO薄膜层和TiN薄膜层,所述TiN薄膜层设置在VDMOS器件5上远离驱动背板2的一侧,所述ITO薄膜层设置在TiN薄膜层上远离驱动背板2的一侧,所述发光单元7设置在ITO薄膜层上远离驱动背板2的一侧。

所述VDMOS器件5包括NPN型半导体层5-1和若干门电极5-2,所述NPN型半导体层5-1位于阳极4远离驱动背板2的一侧,所述NPN型半导体层5-1内设有若干独立的门电极5-2,所述门电极5-2包括栅极绝缘层5-3和栅极5-4,所述栅极5-4为矩形结构,所述栅极绝缘层5-3为矩形框架结构,且包覆在栅极5-4的外周。

所述发光单元为LED发光单元,所述LED发光单元包括第一键合金属7-2、第一半导体层7-3、发光层7-4、第二半导体层7-5和第二键合金属层7-6,所述第一键合金属层7-6键合生长在ITO/TiN薄膜层远离驱动背板一侧,所述第一半导体层7-5位于所述第一键合金属层7-6上表面;所述发光层7-4设置在所述第一半导体层7-3上表面;所述第二半导体层7-5设置在所述发光层7-4上表面,所述第二键合金属层7-6位于第二半导体层远离驱动背板2的一侧;所述红色子像素单元1-1中的发光层7-4发出红光,所述绿色子像素单元1-2的发光层7-4发出绿光,所述蓝色子像素单元1-3中的发光层7-4发出蓝光。

第一薄膜封装层9,所述第一薄膜封装层9填充设置在各子像素单元之间,包覆VDMOS器件5、ITO/TiN薄膜层6、LED发光单元7和驱动背板2上表面,且所述子像素单元中对应的第一薄膜封装层9上均开有一个电极槽9-1,所述子像素单元中的电极槽9-1底部露出部分LED发光单元上表面。

共阴极11,所述共阴极11设置在第一薄膜封装层9远离驱动背板2的一层,且覆盖电极槽9-1,所述子像素单元中,共阴极11通过电极槽9-1与LED发光单元上表面接触。

第二薄膜封装层10,所述第二薄膜封装层10生长在共阴极11上远离驱动背板2上表面的一侧,

玻璃封装层12,所述玻璃封装层12通过UV胶13粘接在第二薄膜封装层10远离驱动背板2的一侧,所述UV胶13位于第二薄膜封装层10的边框区域。

实施例2中门电极发光三极管显示器的具体步骤如下:

S1:如图8所示,在驱动背板2上形成若干规则排列的过孔3,并在过孔3中填充导电材料,随后在驱动背板2上表面形成若干阳极4,且与过孔3上表面接触,然后在阳极4和驱动背板2上表面形成NPN型半导体层5;

S2:如图9所示,对NPN型半导体层5进行图形化处理,使得半导体层5位于阳极4远离驱动背板2一侧,且在NPN型半导体层5上形成若干个矩型槽5-5;

S3:如图10所示,在矩型槽5-5和NPN型半导体层5-1上表面沉积生长栅极绝缘层5-3;

S4:如图11所示,在表面生长有栅极绝缘层5-3的矩形槽5-5内沉积生长栅极5-4,并对栅极5-4进行磨平处理,使得栅极5-4上表面与栅极绝缘层5-3上表面齐平;

S5:如图12所示,对矩形槽5-5内的栅极5-4进行蚀刻,使得栅极6-2上表面低于栅极绝缘层6-1,

S6:如图13所示,在栅极5-4和栅极绝缘层5-3上表面继续沉积生长栅极绝缘层5-3,并对其进行图形化处理,使得栅极绝缘层5-3包覆在栅极5-4四周,形成槽式门电极5-2;

S7:如图14所示,在NPN型半导体层5-1上表面继续沉积N型半导体,且填充在各门电极5-2之间,形成新的NPN型半导体层5-1,随后在上表面依次镀覆TiN薄膜层和ITO薄膜层,并对其进行图形化处理;

S8:在各子像素单元之间填充生长第一薄膜封装层9,使得第一薄膜封装层9的上表面与ITO/TiN薄膜层6上表面齐平;

S9:如图15所示,采用巨量转移和真空低温键合技术,在ITO/TiN薄膜层6远离驱动背板2的一侧与RGB LED芯片键合连接,其中,RGB LED芯片包括第一键合金属层7-2、第一半导体层7-3、发光层7-4、第二半导体层7-5,且所述第一键合金属层7-2、第一半导体层7-3、发光层7-4、第二半导体层7-5从下至上依次设置,所述红色子像素单元1-1的发光层7-4中为红色多量子阱结构发光材料;所述绿色子像素单元1-2的发光层7-4中为绿色多量子阱结构发光材料;所述蓝色子像素单元1-3的发光层7-4为蓝色多量子阱结构发光材料;本实施例2中,第一键合金属层7-2可以为P-导电材料、第一半导体层7-3可以为n-GaN、发光层7-4采用多量子阱材料(MQW)、第二半导体层7-5可以为N-导电材料、第二键合金属层7-6可以为N-导电材料。

S10:如图16所示,继续在各子像素单元之间填充生长第一薄膜封装层9,并对其进行图形化处理,在每个子像素单元中对应形成一个电极槽9-1,在第一薄膜封装层9上表面生长共阴极11,且共阴极11通过电极槽9-11与第二键合金属层7-6接触;

S11:如图17所示,在共阴极11上表面生长第二薄膜封装层10,最后采用UV胶13将玻璃封装层12粘接在第二薄膜封装层10上表面。

实施例2中,所述第一薄膜封装层13和第二薄膜封装层15的材料可为有机薄膜、无机薄膜或者是有机薄膜上堆叠无机薄膜。

实施例2中,栅极绝缘层采用SiO2、SiN或者Al2O3 制备得到;栅极采用p-Si半导体制备得到;阳极采用金属氧化物制得,包括铟锡氧化物、铟锌氧化物或者铝锌氧化物。

实施例2中,镀覆栅极绝缘层可采用化学气相沉积法或者原子层沉积法制备得到,栅极可采用分子束外延技术制备得到.

如图17所示,门电极两侧的箭头表示载流子的流动方向。

实施例2中,子像素单位大小为3-100μm,一个门电极大小为0.5μm,每个子像素单元中承载多个门电极,可由本领域技术人员根据实际需求进行选择。

实施例2中的优化像素排列方案如图18所示,一个像素包括两个绿色子像素单元、一个红色子像素单元和一个蓝色子像素单元。从空间分布上,一个方形像素单元的四个顶点分别包括位于对角两个顶点的绿色子像素单元及位于其余两个顶点的红色子像素单元和蓝色子像素单元,方形的像素单元边长等于像素pich。四个集中的红色子像素单元为一组,四个集中的蓝色子像素单元为一组,四个集中的绿色子像素单元为一组,每组共用一个掩模开口。具体的,两个绿色子像素单元、一个红色子像素单元和一个蓝色子像素单元位于同一平面,且呈田字形排列,并且颜色相同的四个子像素单元集中排布。田字形结构呈阵列排布有利于像素的紧凑性,提升像素的显示效果。

图18所示的像素排列优化方案结合高分辨率驱动背板,可实现1000ppi及以上的高分辨率真实RGB显示屏体,从而实现高分辨率的图形化,不再受限于高分辨率金属掩膜FMM的物理极限。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种门电极发光三极管显示器

- 一种消除有机电致发光显示器电极短路的方法