一种起重机导轨检测系统及其检测方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及起重机轨道检测领域,尤其涉及一种起重机导轨检测系统及其检测方法。

背景技术

轨道作为起重机的承重装置,承受起重机自重和起吊货物重力,轨道的状况将直接影响到起重机的使用,但是在实际使用中最容易发生“啃轨”现象,所谓“啃轨”是指起重机大车或者小车在运行的过程中,由于诸多复杂因素的影响,车轮轮缘与轨道侧面强制接触,产生水平侧向推力,引起轮缘与轨道之间严重摩擦,致使轮缘与轨道侧面发生严重磨损。

目前,对起重机轨道的测量仍普遍采用钢直尺、钢卷尺、钢丝、水平仪、经纬仪、水准仪等测量设备进行分段测量。其中,经纬仪主要由瞄准器、水平度盘和竖直度盘组成;瞄准器即可在竖直平面内上下移动,又可以在水平面内旋转。采用经纬仪检测轨道中心线偏差的基本原理:瞄准器的视线光路上下移动形成一个与轨道上表面相垂直的竖直平面,且竖直平面必须通过轨道两端面的中心点A和B。如图1所示,具体操作为:首先将经纬仪的铅垂点落在轨道中心线上(或者延长线上),然后通过调整水平度盘使其处于水平位置,调整竖直度盘使其处于垂直位置,转动瞄准器对准轨道端面中点B后,将其锁定不能水平转动,然后按照预先设定的间隔测量,测量前要用钢针或石笔在测量点标出轨道的中心线位置。将钢尺的刻度值为b的刻度线与轨道中心线重合,通过经纬仪读出瞄准器的刻度值即可,偏差值为经纬仪读数与b的差值的绝对值。

而以上测量工具和方法受人为因素和环境变化影响较大,并且对检测人员有一定的危险性。当导致轨道出现问题的误差值尺度很小时,目测和经纬仪等检查手段无法发现该小尺寸误差值,进而导致无法基于导轨形貌特征定量评估导轨磨损程度。因此,为了解决上述问题,本发明提供一种起重机导轨检测系统及其检测方法,可以识别并检测到小尺寸误差值,并基于小尺寸误差值判断导轨磨损程度。

发明内容

有鉴于此,本发明提出了一种起重机导轨检测系统及其检测方法,可以识别并检测到小尺寸误差值,并基于小尺寸误差值判断导轨磨损程度。

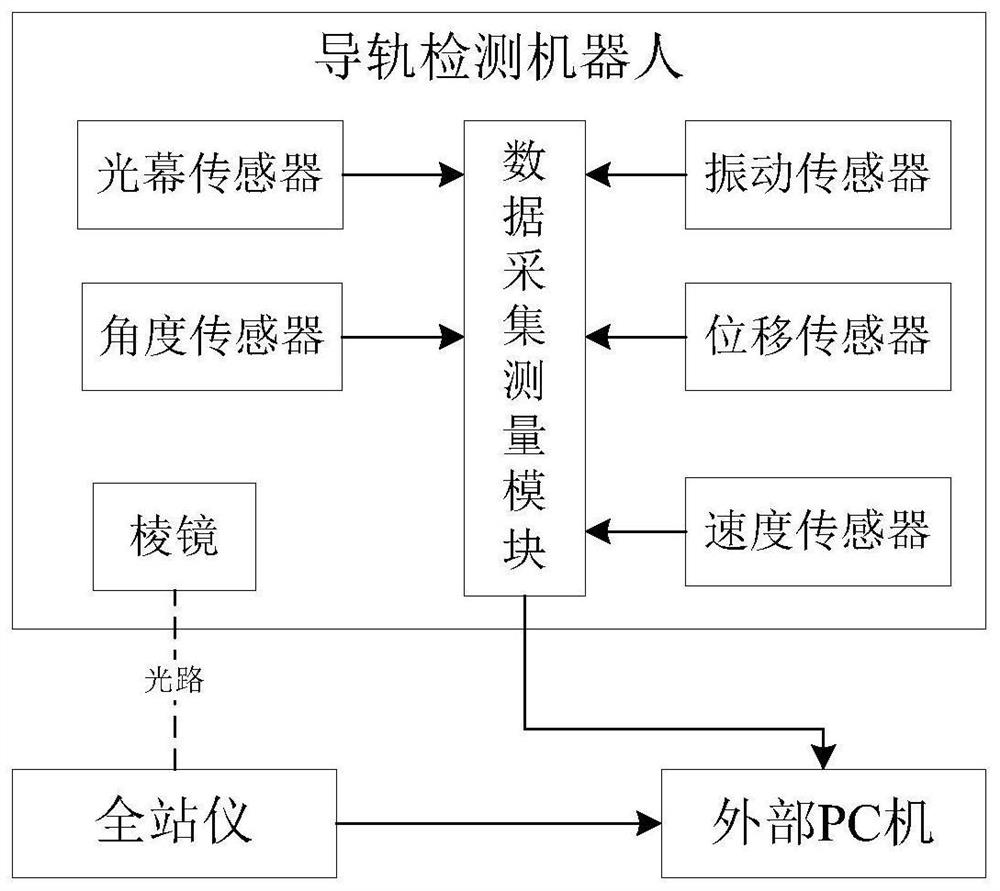

本发明的技术方案是这样实现的:本发明提供了一种起重机导轨检测系统,其包括全站仪、导轨检测机器人和外部PC机,导轨检测机器人包括数据采集测量模块、棱镜、光幕传感器、角度传感器和振动传感器;

棱镜的中心位于导轨检测机器人车架的几何中心;光幕传感器、角度传感器和振动传感器分别集成在导轨检测机器人的车身内;光幕传感器正对导轨轨面安装,用于检测导轨轨面距离起重机导轨检测机器人的高度;所述光幕传感器、角度传感器和振动传感器分别与数据采集测量模块的输入端电性连接,数据采集测量模块的输出端与外部PC机连接;

导轨检测机器人沿被测轨道匀速行驶,全站仪位于任意处建站,全站仪通过检测棱镜中心固定点并获得该点的坐标数据,将该点坐标数据转换至全局坐标系,并将坐标数据传输给外部PC机。

在以上技术方案的基础上,优选的,导轨检测机器人还包括:位移传感器和速度传感器;

位移传感器和速度传感器分别集成在导轨检测机器人的车身内,且分别与数据采集测量模块的输入端电性连接。

另一方面,本发明提供一种起重机导轨检测方法,包括以下步骤:

S1、全站仪位于地面任意处建站,导轨检测机器人携带棱镜沿轨道A匀速前进,将全站仪的测头设为坐标原点,建立全局坐标系,依次检测n个检测点处棱镜的靶心坐标An,同步检测n个检测点处导轨检测机器人的运动参数,并基于运动参数修正异常棱镜靶心坐标An,获取轨道表面坐标A1n;所述运动参数包括导轨检测机器人在该检测点处的角度信息、轮廓信息、振动信息和位移信息;

S2、轨道A检测完成后,将导轨检测机器人搬至轨道B上初始检测点上,并采用相同原理获取n个检测点处的轨道表面坐标B1n,将轨道B上n个轨道表面坐标B1n整合到全局坐标系中;

S3、采用最小二乘法对n个轨道表面坐标A1n以及n个轨道表面坐标B1n进行拟合,获取轨道A基准线和轨道B基准线;采用弦测法测量轨道A和轨道B的直线度;

S4、以轨道A的轨道表面坐标A1n为基准,采用插值算法找到与轨道表面坐标A1n位置一一对应的轨道表面坐标B’n,基于两个一一对应的检测点位置计算轨道间距以及轨道A和轨道B的共面性。

在以上技术方案的基础上,优选的,S1中“基于运动参数修正异常棱镜靶心坐标An,获取轨道表面坐标A1n”具体包括以下步骤:

S101、基于振动传感器获取n个检测点处振动频率和振动幅度,并基于振动频率和振动幅度修正n个棱镜靶心坐标An中Z轴方向上的异常棱镜坐标数据;

S102、基于角度传感器获取n个检测点处角度信息,基于角度信息修正n个棱镜靶心坐标An中Y轴方向上的异常棱镜坐标数据;

S103、基于光幕传感器获取n个检测点处轨面与起重机导轨检测机器人的高度差,基于高度差修正棱镜靶心坐标An中X轴方向上的异常棱镜坐标数据;

S104、获取n个修正后的棱镜靶心坐标An,基于角度修正公式修正棱镜靶心坐标An,获取轨道表面坐标A1n。

在以上技术方案的基础上,优选的,S101具体包括以下步骤:

S201、通过全站仪获取n个棱镜靶心坐标An,对n个棱镜靶心坐标An进行db4小包分解,得到n个X、Y和Z方向上的频率项;

S202、基于振动传感器获取n个检测点处振动信息,对n个振动信息进行傅里叶变换,获取起重机导轨检测机器人在X、Y和Z方向上的运行固有频率;

S203、基于起重机导轨检测机器人在X、Y和Z方向上运行固有频率获取db4小包分解中X、Y和Z三个方向相近频率项,采用m个相邻检测点处对应方向上的频率值均值取代该检测点处对应方向上的频率值,获得重构后的靶心坐标An;其中,m<n;

S204、将重构后的靶心坐标An中Z轴方向上的振幅按大小排序,设置阀值,将超过振幅阈值的检测点设为异常振动点,将异常振动点p个相邻点在Z轴上的坐标均值代替该异常振动点在Z轴上的坐标值;其中,p<n。

在以上技术方案的基础上,优选的,S102具体包括以下步骤:

S301、基于角度传感器获取n个检测点处起重机导轨检测机器人在X、Y和Z轴方向的角度信息;

S302、设置Y轴方向的角度阈值,将n个靶心坐标An中Y轴数值超过角度阈值的检测点设为异常角度点,将异常角度点q个相邻点在Y轴上的坐标均值代替该异常角度点在Y轴上的坐标值;其中,q<n。

在以上技术方案的基础上,优选的,103具体包括以下步骤:

S401、基于光幕传感器获取n个检测点处轨面与起重机导轨检测机器人的高度差;

S402、设置高度差阈值,将超过高度差阈值的检测点设置为异常轮廓点,将异常轮廓点h个相邻点在X轴上的坐标均值代替该异常轮廓点在X轴上的坐标值;其中,h<n。

在以上技术方案的基础上,优选的,S104中“角度修正公式”为:

若棱镜处于水平状态时,轨道表面坐标A1n与棱镜靶心坐标An关系为:

若棱镜处于绕X轴方向转动状态时,轨道表面坐标A1n与棱镜靶心坐标An关系为:

若棱镜处于绕Y轴方向转动状态时,轨道表面坐标A1n与棱镜靶心坐标An关系为:

在以上技术方案的基础上,优选的,S4中以轨道A的轨道表面坐标A1n为基准,采用中值插值算法找到与轨道表面坐标A1n位置一一对应的轨道表面坐标B’1n,包括以下步骤:

S501、获取轨道A和轨道B的初始检测点A11与B11坐标,匹配初始点位置关系;

S502、匹配检测位移距离与坐标之间的映射关系F(x);

S503、以轨道A的n个轨道表面坐标A1n点为基点,基于映射关系F(x)查找轨道B在空间上与轨道A位置一一对应轨道表面坐标B’1n,并计算坐标点的空间坐标值。

在以上技术方案的基础上,优选的,S4中基于两个一一对应的检测点位置计算轨道A和轨道B的共面性,包括以下步骤:

S601、基于轨道A基准线和轨道B基准线求解基准面;

S602、以轨道A的n个靶心坐标An为基点,基于点到平面距离公式分别计算n个靶心坐标An与坐标点B’n分别到基准面的距离。

本发明的一种起重机导轨检测系统及其检测方法相对于现有技术具有以下有益效果:

(1)通过设置光幕传感器获取导轨轨面的导轨形貌特征,可以判断导轨是否断裂,定量评估导轨轨面磨损程度;依据导轨平整性数据调节棱镜铅锤方向,保证全站仪测试数据一致性;为修正测试数据因平整性导致的误差提供修正依据;

(2)通过设置角度传感器,用于检测起重机导轨检测机器人在导轨上运行时X、Y和Z三个方向上的角度值,基于角度值得知当前起重机导轨检测机器人的运行状态,基于运行状态采用相应的误差消除方法可以消除非垂直状态下的垂直高度差;

(3)通过设置振动传感器,用于检测起重机导轨检测机器人自身固有振动信息以及其运行过程中因轨面不平整造成的振动信息,为修正测试数据因振动导致误差提供修正依据;

(4)基于检测点处的振动信息修正异常棱镜靶心坐标An,去除因起重机导轨检测机器人自身固有振动频率以及轨面断裂等因素导致棱镜靶心坐标An在坐标轴上的异常值;

(5)基于检测点处的角度信息修正异常棱镜靶心坐标An,去除Y轴上因棱镜偏移或者丢失造成的测量误差;

(6)基于检测点处的轨道轮廓信息修正异常棱镜靶心坐标An,避免因起重机导轨检测机器人由于轨面存在锈蚀或坑洞引起测量误差;

(7)以轨道A的轨道表面坐标A1n为基准,采用拉格朗日差值算法获取与轨道表面坐标A1n同点位的轨道表面坐标B’1n,弥补缺失数据,解决现有技术中在计算轨距和共面性时轨道A上检测的数据与轨道B上检测的数据位置上不是一一对应关系的问题,保证共面性和轨距的精确度;

(8)相较于现有技术中采用两条直线距离公式计算轨道A基准线和轨道B基准线之间的距离代替轨距的方法,本发明采用两点之间空间距离公式获取轨距的方法其误差更小,可以获得更加精确的轨距。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术中经纬仪检测轨道中心线偏差的原理图;

图2为本发明一种起重机导轨检测系统的实施示意图;

图3为本发明一种起重机导轨检测系统的结构示意图;

图4为本发明一种起重机导轨检测系统中全站仪检测原理图;

图5为本发明一种起重机导轨检测系统中全站仪坐标系;

图6为本发明一种起重机导轨检测系统中棱镜处于水平状态时侧视图;

图7为本发明一种起重机导轨检测系统中棱镜处于绕X轴或Y轴方向转动状态时侧视图;

图8为本发明一种起重机导轨检测方法中轨道A和轨道B上检测点拟合示意图。

具体实施方式

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

实施例1

如图2所示,采用全站仪对起重机轨道进行检测时,起重机导轨检测机器人携带自动跟踪棱镜沿轨道前进,全站仪实时追踪棱镜的位置,根据记录数据重构出轨道顶面中心线的空间形状,检测原理如图4所示,首先将全站仪两轨质检,将全站仪的测头设为坐标原点,建立全局坐标系,依次检测n个点,通过计算可以得到所需的轨道顶面中心点An的坐标,轨道A检测完成后,将检测小车搬到轨道B上,并用全站仪检测n个点的坐标,同样获取Bn坐标。利用两组坐标可以找出局部坐标与到全局坐标中的关系,然后将轨道B检测点的坐标整合到全局坐标里,即可计算轨道顶部水平直线度、轨道中心顶部的直线度、两条轨道中心之间的跨距、相对应的两轨道检测点之间的高度差。

目前,对起重机轨道的测量仍普遍采用钢直尺、钢卷尺、钢丝、水平仪、经纬仪或水准仪等测量设备进行分段测量,而以上测量工具和方法受人为因素和环境变化影响较大,并且对检测人员有一定的危险性。当轨道出现问题时,可以通过普通的检查和人工调整解决其中一部分问题。但是,很多时候,导致轨道出现问题的误差值尺度很小,目测和普通的检查无法检测出导轨误差值尺度很小的导轨形貌特征以及实现平整度检测,进而导致无法基于导轨形貌特征定量评估导轨磨损程度。因此,为了解决上述问题,如图3所示,本实施例提供一种起重机导轨检测机器人,其包括数据采集测量模块、棱镜、光幕传感器、角度传感器和振动传感器。

全站仪,全站仪瞄准起重机导轨检测机器人上的棱镜,测试轨道不同位置处的靶心坐标。本实施例中,如图5所示,以全站仪为原点建立坐标系,起重机导轨检测机器人在轨道上运行通过固定在某位置的全站仪瞄准棱镜智能车上反射棱镜或反射靶,测试出反射棱镜或反射靶中心到全站仪的斜距以及全站仪在水平方向和垂直方向旋转的角度α和θ即可根据式(1)得到轨道测点在全站仪坐标系中的空间坐标而构出轨道顶面中心线的空间形状。其中,式(1)具体如下:

式中:(x

在测试过程中棱镜的靶心与轨道顶面中心线的相对位置保持不变,这样可以用靶心的运动轨迹代替轨道顶面中心线的轮廓。优选的,本实施例中,棱镜的中心位于导轨检测机器人车架的几何中心。

光幕传感器,集成在起重机导轨检测机器人的车身内,且正对导轨轨面安装,用于检测导轨轨面距离起重机导轨检测机器人的高度。本实施例中,基于导轨轨面与起重机导轨检测机器人的距离值反映导轨形貌特征和导轨平整度。例如,导轨磨损处距离起重机导轨检测机器人的高度显然要大于正常值,不同程度的磨损其对应的高度值不同,即使小尺寸的磨损也可以通过光幕传感器检测到,解决现有技术无法检测小尺寸误差值的导轨形貌特征以及实现平整度检测的技术问题,通过光幕传感器获取导轨轨面的导轨形貌特征,可以判断导轨是否断裂,定量评估导轨轨面磨损程度;依据导轨平整性数据调节棱镜铅锤方向,保证全站仪测试数据一致性;为修正测试数据因平整性导致的误差提供修正依据。本实施例中,光幕传感器与数据采集测量模块的输入端电性连接,数据采集测量模块的输出端与外部PC机连接。

角度传感器,用于检测起重机导轨检测机器人在导轨上运行时X、Y和Z三个方向上的角度值。目前测试过程中要求棱镜与导轨处于相对水平的状态,这样才可以采用棱镜数据近似代替导轨数据,但是在实际情况中,由于轨道磨损以及车轮的加工、安装误差,起重机导轨检测机器人在轨道上运行的过程中会出现倾斜,棱镜偏离原来的位置,棱镜与导轨并不是相对水平的状态,若棱镜偏离距离过大,则会造成测试的棱镜数据无法代替导轨数据。因此,为了解决上述问题,本实施例中设置了角度传感器,角度传感器与数据采集测量模块的输入端电性连接;通过获取起重机导轨检测机器人在导轨上运行时X、Y和Z三个方向上的角度值,基于角度值得知当前棱镜的运行状态,基于运行状态调整轨面坐标,从而保证棱镜数据可以近似代替导轨数据。本实施例中,棱镜的运行状态包括水平状态和倾斜状态,其中,棱镜倾斜可以分为三种情况:绕X轴方向转动、绕Y轴方向转动和绕Z轴方向转动。起重机导轨检测机器人在全局坐标系的yOz坐标平面内的几何关系如图6和图7所示。棱镜支架高度为h1,起重机导轨检测机器人的高度为h2,1表示棱镜位置点,2表示计算点,3表示轨道顶面中心点,图6中表示的情况为轨道表面为水平状况的时候,棱镜未出现倾斜,计算点2与轨道顶面中心点3重合,此时可以采用棱镜数据近似代替导轨数据;图7中表示的情况为棱镜切斜状态示意图,计算点2与轨道顶面中心点3不重合,此时不能采用棱镜数据近似代替导轨数据。例如,X、Y和Z三个方向上的角度值无变化时,则棱镜与导轨处于水平状态;若产生Y轴方向的误差和Z轴方向的误差,则判定棱镜绕X轴方向转动;若产生X轴方向的误差和Z轴方向的误差,则判定棱镜绕Y轴方向转动;由于棱镜的位置在起重机导轨检测机器人的几何中心处,因此,不存在棱镜绕Z轴转动不会产生误差。

由于棱镜和导轨有垂直高度差,如果起重机导轨检测机器人保持水平运行时,棱镜与导轨保持垂直状态,棱镜数据可以近似代替导轨数据,起重机导轨检测机器人的运行状态如图6所示,此时,检测点Z轴坐标减去棱镜支架高度可以得到该检测点对应的轨面坐标,进而消除垂直高度差;如果棱镜倾斜绕X轴方向转动或绕Y轴方向转动时,棱镜与导轨无法保持垂直状态,棱镜数据无法近似代替导轨数据,起重机导轨检测机器人的运行状态如图7所示,垂直高度差不能采用水平运行时误差消除方法去除,此时,需要依据导轨平整度数据消除棱镜和导轨处于非垂直状态下的垂直高度差。具体方法如下:

若棱镜倾斜绕X轴方向转动时,轨道表面坐标A1n与棱镜靶心坐标An关系为:

若棱镜倾斜绕Y轴方向转动时,轨道表面坐标A1n与棱镜靶心坐标An关系为:

振动传感器,用于检测起重机导轨检测机器人自身固有振动信息以及其运行过程中因轨面不平整造成的振动信息。本实施例中,振动传感器与数据采集测量模块的输入端电性连接。

本实施例的工作原理为:起重机导轨检测机器人携带自动跟踪棱镜沿轨道前进,全站仪实时追踪棱镜的位置,同时,起重机导轨检测机器人内集成的光幕传感器、角度传感器和振动传感器按照与全站仪相同的采样频率进行采样,光幕传感器检测导轨轨面距离起重机导轨检测机器人的高度,即使小尺寸的磨损也可以通过光幕传感器检测到,光幕传感器检测完成后将高度值传输给数据采集测量模块,数据采集测量模块进行信号调理处理后传输给外部PC机,外部PC机根据高度值获知当前轨面的磨损程度和平整度;角度传感器检测起重机导轨检测机器人在导轨上运行时X、Y和Z三个方向上的角度值,并将检测的角度值传输给外部PC机,外部PC机基于角度值得知当前起重机导轨检测机器人的运行状态,基于运行状态采用相应的误差消除方法消除非垂直状态下的垂直高度差;振动传感器检测起重机导轨检测机器人自身固有振动信息以及其运行过程中因轨面不平整造成的振动信息,并将振动信息传输给外部PC机。

本实施例的有益效果为:通过设置光幕传感器获取导轨轨面的导轨形貌特征,可以判断导轨是否断裂,定量评估导轨轨面磨损程度;依据导轨平整性数据调节棱镜铅锤方向,保证全站仪测试数据一致性;为修正测试数据因平整性导致的误差提供修正依据;

通过设置角度传感器,用于检测起重机导轨检测机器人在导轨上运行时X、Y和Z三个方向上的角度值,基于角度值得知当前起重机导轨检测机器人的运行状态,基于运行状态采用相应的误差消除方法可以消除非垂直状态下的垂直高度差;

通过设置振动传感器,用于检测起重机导轨检测机器人自身固有振动信息以及其运行过程中因轨面不平整造成的振动信息,为修正测试数据因振动导致误差提供修正依据。

实施例2

实施例1在测试过程中要求棱镜的靶心与轨道顶面中心线的相对位置保持不变,这样可以用靶心的运动轨迹代替轨道顶面中心线的轮廓,但由于棱镜存在倾斜的情况,因此,导致实际计算的轨面坐标点与轨道顶面中心线不重合,为了解决这个问题,实施例1中设置了角度传感器对全站仪测试数据进行角度修正,保证实际计算的轨面坐标点与轨道中心线重合。但是实际应用中,由于导轨不平整、起重机导轨检测机器人自身固有振动频率以及起重机导轨检测机器人在运行中产生角度偏移,都会导致全站仪检测的靶心坐标与实际坐标值之间存在较大差异,若不修正测试数据因导轨平整性、自身振动频率以及角度偏移造成的误差,则会导致获取的轨面坐标点存在较大误差,而轨道的磨损评估、共面性检测、水平度检测以及轨距检测都是基于轨面坐标点的坐标进行分析的,若轨面坐标点的坐标不能贴近真实坐标值,则无法定量评估导轨磨损程度,以及无法准确获取导轨A和导轨B的轨面坐标,逆向建模计算得到的共面性和水平度与实际值之间存在较大的误差,无法应用在工程中。因此,为了解决上述问题,本实施例中,一种起重机导轨检测检测方法,首先从轨道轮廓、起重机导轨检测机器人的振动信息以及运行时角度偏差对全站仪测试数据进行误差修正,获得较为真实的轨面坐标,再基于较为真实的轨面坐标逆向建模计算共面性和水平度。具体包括以下步骤:

S1、全站仪位于地面任意处建站,采用实施例1的导轨检测机器人携带棱镜沿轨道A匀速前进,将全站仪的测头设为坐标原点,建立全局坐标系,依次检测n个检测点处棱镜的靶心坐标An,同步检测n个检测点处导轨检测机器人的运动参数,并基于运动参数修正异常棱镜靶心坐标An,获取轨道表面坐标A1n;所述运动参数包括导轨检测机器人在该检测点处的角度信息、轨道轮廓信息、振动信息和位移信息;

其中,全局坐标系的坐标原点为全站仪的测头,全局坐标系的Z轴处于垂直方向,xOy坐标平面平行于水平面,Y轴垂直铅垂面,此铅垂面包含轨道A的最小二乘直线,X轴可以根据右手定则确定。

在检测n个检测点处棱镜的靶心坐标An时,棱镜会由于导轨不平整、起重机导轨检测机器人自身固有振动频率以及起重机导轨检测机器人在运行中产生角度偏移等原因产生倾斜,导致全站仪检测的靶心坐标An存在异常坐标值,若不提前将这些异常坐标值剔除或修正,则数据分析时,由于异常坐标值的存在,会导致分析结果存在较大的误差。为了修改异常坐标值,本实施例中,在检测点处检测该时刻的轨道轮廓、导轨检测机器人的角度信息和振动信息,并基于检测数据对异常棱镜靶心坐标An进行修正。具体方法如下:

S101、基于振动传感器获取n个检测点处振动频率和振动幅度,并基于振动频率和振动幅度修正n个棱镜靶心坐标An中Z轴方向上的异常棱镜坐标数据;

本步骤中,由于起重机导轨检测机器人存在自身固有振动频率以及轨面不平整导致起重机导轨检测机器人在X轴、Y轴和Z轴上都存在振动分量,该振动分量导致棱镜靶心坐标An与实际坐标值之间存在较大的误差,因此,为了消除起重机导轨检测机器人自身固有振动频率对棱镜靶心坐标An的影响,本步骤的具体实现过程如下:

S201、通过全站仪获取n个棱镜靶心坐标An,对n个棱镜靶心坐标An进行db4小包分解,得到n个X、Y和Z方向上的频率项;

S202、基于振动传感器获取n个检测点处振动信息,对n个振动信息进行傅里叶变换,获取起重机导轨检测机器人在X、Y和Z方向上的运行固有频率;

S203、基于起重机导轨检测机器人在X、Y和Z方向上运行固有频率获取db4小包分解中X、Y和Z三个方向相近频率项,采用m个相邻检测点处对应方向上的频率值均值取代该检测点处对应方向上的频率值,获得重构后的靶心坐标An;其中,m<n;

步骤S201-S203的目的在于去除因起重机导轨检测机器人自身固有振动频率对测试的干扰。优选的,可以采用2个相邻检测点处对应方向上的频率值均值取代该检测点处对应方向上的频率值;

S204、将重构后的靶心坐标An中Z轴方向上的振幅按大小排序,设置阀值,将超过振幅阈值的检测点设为异常振动点,将异常振动点p个相邻点在Z轴上的坐标均值代替该异常振动点在Z轴上的坐标值;其中,p<n。

轨道断裂或存在较大程度的磨损时,起重机导轨检测机器人在Z轴方向上抖动最大,因此,步骤S204的目的在于消除因轨道断裂或存在较大程度的磨损导致起重机导轨检测机器人在Z轴方向上误差。优选的,可以将异常振动点2个相邻点在Z轴上的坐标均值代替该异常振动点在Z轴上的坐标值。

S102、基于角度传感器获取n个检测点处角度信息,基于角度信息修正n个棱镜靶心坐标An中Y轴方向上的异常棱镜坐标数据;

在xOy坐标平面内,棱镜偏移造成的误差主要体现在Y轴上,因此,本步骤的目的主要在于消除Y轴上因棱镜偏移或者丢失造成的测量误差,具体实现过程如下:

S301、基于角度传感器获取n个检测点处起重机导轨检测机器人在X、Y和Z轴方向的角度信息;

S302、设置Y轴方向的角度阈值,将n个靶心坐标An中Y轴数值超过角度阈值的检测点设为异常角度点,将异常角度点q个相邻点在Y轴上的坐标均值代替该异常角度点在Y轴上的坐标值;其中,q<n。

优选的,可以将异常角度点2个相邻点在Y轴上的坐标均值代替该异常角度点在Y轴上的坐标值。

S103、基于光幕传感器获取n个检测点处轨面与起重机导轨检测机器人的高度差,基于高度差修正棱镜靶心坐标An中X轴方向上的异常棱镜坐标数据;

本步骤的目的主要在于避免因起重机导轨检测机器人与轨面不平整引起测量误差,此处误差主要由轨面存在锈蚀或坑洞引起。具体实施过程如下:

S401、基于光幕传感器获取n个检测点处轨面与起重机导轨检测机器人的高度差;

S402、设置高度差阈值,将超过高度差阈值的检测点设置为异常轮廓点,将异常轮廓点h个相邻点在X轴上的坐标均值代替该异常轮廓点在X轴上的坐标值;其中,h<n。

优选的,可以将异常轮廓点2个相邻点在X轴上的坐标均值代替该异常轮廓点在X轴上的坐标值。

S104、获取n个修正后的棱镜靶心坐标An,基于角度修正公式修正棱镜靶心坐标An,获取轨道表面坐标A1n。

其中,角度修正公式即为实施例1中棱镜倾斜绕X轴方向转动或绕Y轴转动时,轨道表面坐标A1n与棱镜靶心坐标An关系式,在此不再累述。

S2、轨道A检测完成后,将导轨检测机器人搬至轨道B上初始检测点上,并采用相同原理获取n个检测点处的轨道表面坐标B1n,将轨道B上n个轨道表面坐标B1n整合到全局坐标系中;

S3、采用最小二乘法对n个轨道表面坐标A1n以及n个轨道表面坐标B1n进行拟合,获取轨道A基准线和轨道B基准线;采用弦测法测量轨道A和轨道B的直线度;

其中,轨道A基准线和轨道B基准线如图8所示,通过比较每一个测量点位置与轨道基准线的距离来分析轨道的直线度,已知轨道A基准线和轨道B基准线,通过点到直线距离公式可以计算出直线度的误差。

S4、以轨道A的轨道表面坐标A1n为基准,采用插值算法找到与轨道表面坐标A1n位置一一对应的轨道表面坐标B’n,基于两个一一对应的检测点位置计算轨道间距以及轨道A和轨道B的共面性。

本实施例的有益效果为:基于检测点处的振动信息修正异常棱镜靶心坐标An,去除因起重机导轨检测机器人自身固有振动频率以及轨面断裂等因素导致棱镜靶心坐标An在坐标轴上的异常值;

基于检测点处的角度信息修正异常棱镜靶心坐标An,去除Y轴上因棱镜偏移或者丢失造成的测量误差;

基于检测点处的轨道轮廓信息修正异常棱镜靶心坐标An,避免因起重机导轨检测机器人由于轨面存在锈蚀或坑洞引起测量误差。

实施例3

现有检测方法是:全站仪完成建站后,两部轨道检测小车分别位于轨道上,全站仪可以同时检测两部轨道检测小车所携带的反射靶,这种方案可以保证两条轨道上检测点在位置和时间上都是一一对应关系,在计算轨距和共面性时,就不存在当前参与计算的两个点不是同点位的问题,但是,本实施例采用一台起重机导轨检测机器人检测轨道A和轨道B,在计算共面性时,轨道A上检测的数据与轨道B上检测的数据位置上不是一一对应关系,无法实现共面性计算。因此,为了解决上述问题,本实施例中,通过实施例2获取修正后的棱镜靶心坐标An以及轨道表面坐标A1n,以轨道A的轨道表面坐标A1n为基准,采用拉格朗日差值算法获取与轨道表面坐标A1n同点位的轨道表面坐标B’1n,并基于同点位的两个检测点坐标计算共面性和轨距。

其中,拉格朗日差值算法的具体步骤如下:

S501、获取轨道A和轨道B的初始检测点A11与B11坐标,匹配初始点位置关系;

S502、匹配检测位移距离与坐标之间的映射关系F(x);

S503、以轨道A的n个轨道表面坐标A1n点为基点,基于映射关系F(x)查找轨道B在空间上与轨道A位置一一对应轨道表面坐标B’1n,并计算坐标点的空间坐标值。

通过步骤S501-S503可以得到与轨道表面坐标A1n同点位的轨道表面坐标B’1n,基于空间距离公式即可计算两个同点位之间的距离,该距离即为轨道A到轨道B之间的距离。现有计算轨距方法是采用两条直线距离公式计算轨道A基准线和轨道B基准线之间的距离代替轨距的方法,由于轨道A基准线和轨道B基准线是通过n个检测点拟合而来,因此,获得的基准线本身就存在误差,若再将两条基准线距离代替轨道A和轨道B之间的轨距,则会进一步增加了误差,使得计算的轨距与实际轨距存在较大误差,无法应用在工程中。为了解决上述问题,本实施例中采用两个同点位之间的距离代替轨距,相比于传统方法,其基于两个真实坐标点进行计算,且所述真实坐标点还经过实施例2的步骤进行修正,因此,将两个同点位真实坐标点之间的距离代替轨距其误差值更小。

基于两个一一对应的检测点位置计算轨道A和轨道B的共面性,包括以下步骤:

S301、基于轨道A基准线和轨道B基准线求解基准面;

S302、以轨道A的n个靶心坐标An为基点,基于点到平面距离公式分别计算n个靶心坐标An与坐标点B’n分别到基准面的距离。

本实施例的有益效果为:以轨道A的轨道表面坐标A1n为基准,采用拉格朗日差值算法获取与轨道表面坐标A1n同点位的轨道表面坐标B’1n,弥补缺失数据,解决现有技术中在计算轨距和共面性时轨道A上检测的数据与轨道B上检测的数据位置上不是一一对应关系的问题,保证共面性和轨距的精确度;

相较于现有技术中采用两条直线距离公式计算轨道A基准线和轨道B基准线之间的距离代替轨距的方法,本实施例采用两点之间空间距离公式获取轨距的方法其误差更小,可以获得更加精确的轨距。

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种起重机导轨检测系统及其检测方法

- 一种电梯导轨平整度检测系统及其检测方法