一种立式生物质燃烧炉及以其作为热源的果蔬烘干机

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及果蔬烘干技术领域,具体涉及一种立式生物质燃烧炉及以其作为热源的果蔬烘干机。

背景技术

我国是一个农产品消费大国,每年都会生产大量的农产品。需烘干加工,作为商品、深加工使用的最关键环节之一;烘干的效能、质量往往在很大程度上决定产品的经济价值、食用安全性和品质。

目前,在农产品加工烘干方面,现有烘干机使用的能源多为燃煤和化石燃料,都是不可再生资源,利用农林废弃物生物质作为烘干原料,既可以不使用化石能源,又可循环、高效利用秸秆等农林废弃物,节能环保前景可观。

现有技术存在以下不足:目前市场上应用生物质颗粒作为原料的果蔬烘干机,多为卧式、一次燃烧,这种燃烧和利用方式,生物质颗粒燃烧不充分、燃烧利用率低,且燃烧过程中极易产生结焦、结渣等情况发生,并且产生大量的氮氧化物等污染物,排放严重超标。

因此,发明一种立式高效节能环保生物质颗粒果蔬烘干机及工艺有效解决这个技术问题。

发明内容

本发明提供一种立式高效节能环保生物质颗粒果蔬烘干机及工艺,创新设计了两个燃烧室两个燃烧炉,散热及结焦排渣装置,以解决生物质颗粒燃烧不充分、浪费料,燃料利用率低,且燃烧过程中极易产生结焦、结渣,氮氧化物,排放严重超标等问题。

为了实现上述目的,本发明提供如下技术方案:

一种立式生物质燃烧炉,包括自下而上设置的燃烧器、1号燃烧炉、2号燃烧炉、散热器。其中,燃烧器底端设有燃烧器底座。燃烧器具有立式多筒结构,所述立式多筒结构为多个筒轴线竖直排列且筒体相连的多筒结构;燃烧器中每个筒状结构的腔体均设有燃烧室。燃烧室上方敞口与1号燃烧炉相连;相邻的燃烧室之间设有连接通道。1号燃烧炉的侧壁设有进料口,储料箱内的燃料通过送料装置经进料口传送至1号燃烧炉内,燃料进入1号燃烧炉并掉入一次燃烧室中。燃烧室设有底盘,底盘上设有拨片,通过拨片转动将各燃烧室未充分燃烧的燃料破碎并通过所述通道输送给相邻的下一级燃烧室进一步燃烧。所述下一级燃烧室是基于未充分燃烧的燃料的输送方向定义的。以燃料进入1号燃烧炉并落入一次燃烧室,燃料在一次燃烧室未充分燃烧经拨片输送至二次燃烧室,并进一步燃烧。二次燃烧室未充分燃烧的燃料经拨片输送至三次燃烧室。依次地,还可设置四次燃烧室,五次燃烧室等。特别优选地,燃烧器中设置燃烧室的数量为2~4个。所述末级燃烧室即对应为末次燃烧室。相应地,如果燃烧器包括3个燃烧室,则分别标记为一次燃烧室、二次燃烧室、三次燃烧室。其中三次燃烧室即为该种情形下的末级燃烧室,或末次燃烧室。

在本发明的一个实施例中,所述立式多筒结构为两个筒轴线竖直排列且筒体相连的双筒结构,燃烧器设有一次燃烧室和二次燃烧室,一次燃烧室侧壁设有自动点火装置,一次燃烧室的底盘1位于自动点火装置的下方,底盘1的上沿设有连通一次燃烧室和二次燃烧室的通道,二次燃烧室的底盘2位于连接一次燃烧室和二次燃烧室的通道开口的下方,且底盘1的上沿高于底盘2的上沿,底盘1与底盘2呈阶梯式设计结构,一次燃烧室里未充分燃烧的燃料通过拨片破碎并传送到二次燃烧室进一部燃烧。

进一步地,对于上述双筒结构的燃烧器具有如下结构:相邻两筒轴线的距离D小于相邻两筒各自半径R1、R2之和。其中R1为一次燃烧室所在筒体半径、R2为二次燃烧室所在筒体半径,D为相邻两个燃烧室所在筒体之间的筒轴距。一次燃烧室所在筒体的上部为完整的筒型结构,一次燃烧室的筒体下部筒壁设有缺口;二次燃烧室所在筒体的上部筒壁设有缺口,二次燃烧室的筒体下部为筒型结构;一次燃烧室上部筒壁嵌入二次燃烧室上部筒壁的缺口中,二次燃烧室下部筒壁嵌入一次燃烧室下部筒壁的缺口中,一次燃烧室与二次燃烧室通过两个筒体相互嵌入而形成的空隙连通。在该实施方式中,优选地,一次燃烧室筒壁缺口的上沿与二次燃烧室筒壁缺口的下沿平齐。

对于本申请,R1、R2之和与D的比例关系以能够获得足够的燃烧室连通空隙以完成输送物料为准。在优选的范围内,R1、R2之和为D的1.9~1.1倍。

在本发明中,对于多筒结构的燃烧器,亦可通过在相应筒壁上设置与上述双筒相互嵌入原理相同的上下开口交错的结构,使其两两配合形成立式多筒结构。

在本发明中,各燃烧室其所在的筒体中均设有转动立轴,转动立轴的轴线与其所在筒体的筒轴共线,转动立轴通过动力传输装置与动力电机相连。立轴的上端位于燃烧室底盘的下方,立轴通过护套与空心轴连接。所述空心轴是具有中空的腔体结构的轴,空心轴表面布设贯穿轴表面的气孔。空心轴贯穿底盘,露出底盘上部的空心轴与拨片连接。所述拨片优选地,为中空结构的空心拨片,空心拨片表面布设贯穿拨片表面的气孔,且空心拨片的中空腔体与空心轴的中空腔体连通。在各燃烧室所在的筒体上均设有燃烧室供氧口,所述燃烧室供氧口位于燃烧室底盘的下方。

在本发明的一个实施方式中,燃烧室供氧口开设于筒体侧壁上,氧气由燃烧室供氧口通入。在另外的实施方式中,燃烧室供氧口设有伸入筒体中的供氧管,氧气通过供氧管通入筒体内部。

本发明中,所述空心轴及拨片表面的气孔不限定具体形状,优选地为圆形,具有2-5mm的孔径。相邻气孔之间的孔心距离的平均值为2.4-20mm,优选地为8-10mm。气孔均匀分布于底盘上。相邻气孔孔心距的平均值为1.2-4倍孔径,优选地为1.5-2倍孔径。

氧气通入燃烧室底盘下方的筒体内部后,由底盘下方的空心轴上气孔进入空心轴的空腔中,并通过空心轴的空腔输送到底盘的上方,由位于底盘上方的空心轴上的气孔以及空心拨片的气孔排出。此外,氧气还通过设于底盘上的出灰孔进入底盘上部的燃烧室,为燃烧提供氧气。

在本发明中,一个优选的实施方式中,与空心轴连接的拨片具有不同的长度。优选地,长拨片扫过的圆形区域,外沿距离空心轴轴心的长度为0.95~0.9倍筒体半径。短拨片扫过的圆形区域,外沿距离空心轴轴心的长度为1.1~0.9倍的D-Rt,优选地为0.95-1倍的D-Rt,其中:D为相邻两个燃烧室所在筒体之间的筒轴距,Rt为与短拨片所在筒体相邻下一级燃烧室所在筒体的筒半径。

在本发明的实施方式中,末级燃烧室筒壁上设有第一排渣口。在双筒结构的燃烧器中,二次燃烧室筒壁上设有第一排渣口。所述第一排渣口的下沿与该燃烧室的底板的上沿平齐或第一排渣口的下沿低于底板的上沿。在优选的实施例中,第一排渣口为长方形或正方形。第一排渣口的大小以满足燃烧炉排渣且不堆渣为准。在优选的实施方式中,第一排渣口在筒体侧壁展开的形状为正方形,边长为0.8~1.2倍R

在本发明的实施方式中,在各燃烧室中粒径较小的灰渣及不可燃物通过底板出灰孔排出燃烧室,并落入燃烧室下部的腔体中,由设置于燃烧室所在筒体底部的第二排渣口排出。上述设置于筒体底部的第二排渣口排出的灰渣及不可燃物以及设置于末级燃烧室侧壁上设置的第一排渣口排出的灰渣及不可燃物均通过管线输送入集渣器中。

在本发明一个实施方式中,空心轴位于底盘下方的轴径大于底盘上方的轴径。

在本发明中,优选地,所述燃烧室中的底盘上设有出灰孔,所述出灰孔不限定具体的形状,优选地为圆形。出灰孔孔径为2-10mm,特别优选地,出灰孔孔径为2-8mm。出灰孔均匀分布于底盘上。优选地,相邻出灰孔之间的孔心距的平均值为4-20mm,特别优选地为5-10mm。相应地,燃烧室所在筒体底部设置第二排渣口。

在本发明的较为优选的实施方式中,出灰孔的孔径随着燃烧室的级数增加而递减。在本发明的一个实施例中,对于双筒结构的燃烧器,其一次燃烧室的底盘上的出灰孔孔径为6-8mm,二次燃烧室的底盘上的出灰孔孔径为3-5mm。出灰孔均匀分布于底盘上,相邻出灰孔孔心距的平均值为1.2-3倍孔径,优选地为1.5-2倍孔径。

燃烧器的上部敞口与1号燃烧炉连通,且一次燃烧室的上部开口位于1号燃烧炉进料口的相同一侧的下方。优选地,一次燃烧室筒体轴线与进料口轴线在一个平面上。储料箱内的燃料通过送料装置传送至1号燃烧炉内,掉入一次燃烧室。

1号燃烧炉与2号燃烧炉之间设有第二供氧口。2号燃烧炉的出气口通过散热器烟气通道入口与散热器底部进气口连接,并由散热器顶部的散热器烟气通道出口排出。

在本发明优选的实施方式中,散热器两侧设置有挡板,用于延长散热器内换热气道长度。优选地,所述散热器是翅片散热器。

在本发明的实施方式中,2号燃烧炉的侧壁上设有安全防爆门,所述安全防爆门由磁力控制。在正常使用时,安全防爆门关闭,当燃烧炉内压力超过防爆门的压力阈值时,安全防爆门打开,炉内压力由安全防爆门释放。安全防爆门的压力阈值为0.2~0.7MPa,优选为0.5Mpa。

本发明中,所述立式生物质燃烧炉进一步包括:储料箱、电机、送料装置、动力传动系统。所述储料箱底端连有支架,储料箱连接送料装置,通过送料装置连接1号燃烧炉。储料箱通过送料装置与1号燃烧炉上的进料口连接。所述送料装置优选地为螺旋送料器。其中螺旋送料器、一次燃烧室及二次燃烧室所在筒体中的立轴通过动力传输系统与动力电机连接。特别是所述电机输出端通过链轮、链条,与传动轴一端的齿轮连接,传动轴通过伞齿轮改变转动方向并传递给转动立轴。

本发明中,动力传递给燃烧室中设置的拨片,通过其转动实现焦破碎渣分离的效果。

本发明进一步提供了使用本发明所述立式生物质燃烧炉获取热源的工艺方法,包括以下步骤:

S1:通过将燃料放入储料箱内进行储料;

S2:当进行烘干作业时,启动电机,电机带动送料装置运转,将储料箱内的燃料通过送料装置传送至1号燃烧炉内,燃料进入1号燃烧炉并掉入一次燃烧室中;

S3:电机通过齿轮带动链条传动,并进一步带动传动轴和伞齿轮转动,通过伞齿轮的啮合,改变力的传递方向,带动燃烧器底座设置的动力传动装置;

S4:燃烧器未立式多筒结构,其内设有燃烧室,一次燃烧室里的没有充分燃烧的燃料通过拨片转动分离传送到二次燃烧室后,继续燃烧由燃烧室中的拨片将燃烧后的不可燃物及焦渣传送至第一排渣口,到集渣器中;

S5:燃烧室在燃烧过程中产生的大量可燃气和微小颗粒炭,在燃烧室顶部设计了小颗粒及部分可燃气的1号燃烧炉,使小颗粒炭及部分可燃气在此处燃烧,在1号燃烧炉顶部设计安装了2号燃烧炉,将生物质燃烧过程中产生的可燃气及可燃物充分燃烧。

本发明进一步提供了一种果蔬烘干机,其包含以上述结构的立式生物质燃烧炉作为热源的果蔬烘干机。

所述烘干机包括热源室和烘干室,所述热源室内设有立式生物质燃烧炉,散热器将燃烧炉的产生的热量传导给热介质1,热源室与烘干室连通,热介质1由热源室输送至烘干室对待烘干物质进行加热烘干。热介质1由热源室输送至烘干室对待烘干物料进行加热烘干。优选地,所述热源室与烘干室相邻设置。热介质1与锅炉的散热器接触并充分加热后,输送至烘干室。

在本发明的一种实施方案中,所述热介质1是空气。为了防止待烘干物料,特别是当待烘干物料室果蔬产品时在高温下氧化,在本发明更优选的实施方案中,所述热介质1是氮气。

在本发明优选的实施方式中,在热源室设有热介质1的通入接口,热介质1在热源室经与锅炉散热器换热后,热介质1输送至烘干室。热介质1在烘干室与待烘干物料充分接触后,排出烘干室。

在优选的方案中,所述热源室顶部设有风机。

在本发明优选的实施方案中,烘干室内设有智能控制器、排潮湿装置。所述智能控制器包括温度传感器、湿度传感器。所述排潮装置优选地为带阀门的排气口。烘干室内的物料的湿气随热介质1通过排气口排出烘干室。

本发明公开了一种高效节能环保立式生物质燃烧炉及基于此燃烧炉作为热源的果蔬烘干机。燃烧器设计成一次、二次两个燃烧室,呈阶梯式设计,燃烧室内设有焦渣破碎分离装置,排灰排渣装置;集渣器等其他辅助装置。本发明的效果是:达到使燃烧料充分燃烧,大幅度提高生物质可燃物的燃烧利用率,节约燃料减少浪费,且及时清除燃烧过程中产生的残渣,从而保证燃料燃烧的稳定性和连续性,保证烘干机正常工作状态。

与现有技术相比,本发明具有以下的优点:

1.创新设计了多级阶梯燃烧分离排渣功能

2.燃烧器设一次燃烧、二次燃烧,使燃料充分燃烧。

3.阶梯式焦渣破碎分离排渣装置,可以使含量过高的生物质燃料在燃烧过程中产生的大量残渣得到及时清出,避免燃烧结渣。

附图说明

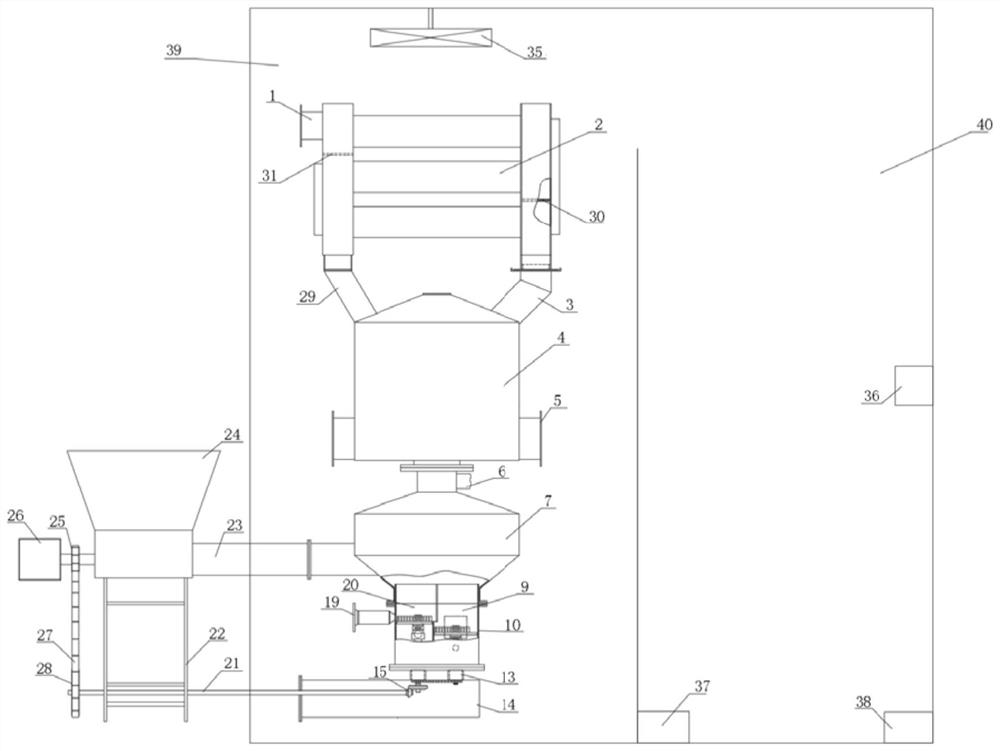

图1为果蔬烘干机结构示意图。

图2为立式生物质燃烧炉局部细节图。

其中:1为散热器烟气通道出口,2为散热器,3为散热器烟气通道入口,4为2号燃烧炉,5为安全防爆门,6为第二供氧口,7为1号燃烧炉,8为第一排渣口,9为二次燃烧室,10为燃烧器,11为燃烧室供氧口,12为燃烧器底座,13为第二排渣口,14为集渣器,15为伞齿轮,16为转动立轴,17为护套,18为底盘1,19为自动点火装置,20为一次燃烧室,21为传动轴,22为储料箱支架,23为送料装置,24为储料箱,25为电机链轮,26为电机,27为链条,28为传动轴链轮,29为散热器支撑架,30为挡板1,31为挡板2,32为空心轴,33为拨片,34为底盘2,35为风机,36为智能控制器,37为排潮装置1,38为排潮装置2,39为热源室,40为烘干室。

具体实施方式

本发明提供一种果蔬烘干机的具体实施方式,其包含以立式生物质燃烧炉作为热源的果蔬烘干机。

所述烘干机包括热源室39和烘干室40,所述热源室39内设有立式生物质燃烧炉,立式生物质燃烧炉的散热器2将燃烧炉的产生的热量传导给空气,热源室39与烘干室40连通,加热后的空气由热源室输送至烘干室对待烘干物质进行加热烘干。烘干室设置由智能控制器,通过智能控制器可以检测烘干室的温度和适度,并控制排潮装置对烘干室进行排潮。

在本发明的实施方式中,热源室39中包含立式生物质燃烧炉。所述立式生物质燃烧炉包括自下而上设置的燃烧器10、1号燃烧炉7、2号燃烧炉4、散热器2。其中,燃烧器10底端设有燃烧器底座12。燃烧器10为2个筒轴竖直排列且筒体相连的双筒结构;燃烧器中燃烧器设有一次燃烧室20和二次燃烧室9,一次燃烧室20侧壁设有自动点火装置19,一次燃烧室的底盘18位于自动点火装置的下方。一次燃烧室20所在筒体的上部为完整的筒型结构,一次燃烧室20的筒体下部筒壁设有缺口;二次燃烧室9所在筒体的上部筒壁设有缺口,二次燃烧室9的筒体下部为筒型结构;一次燃烧室筒壁缺口的上沿与二次燃烧室筒壁缺口的下沿平齐,一次燃烧室20上部筒壁嵌入二次燃烧室9上部筒壁的缺口中,二次燃烧室9下部筒壁嵌入一次燃烧室20下部筒壁的缺口中,一次燃烧室与二次燃烧室通过两个筒体相互嵌入而形成的空隙连通。

各燃烧室其所在的筒体中均设有转动立轴16,转动立轴16的轴线与其所在筒体的筒轴共线,转动立轴通过动力传输装置与动力电机相连。立轴16的上端位于燃烧室底盘的下方,立轴通过护套17与空心轴32连接。空心轴表面布设贯穿轴表面的气孔。空心轴32贯穿底盘,露出底盘上部的空心轴32与拨片33连接。所述拨片33为中空结构的空心拨片,空心拨片表面布设贯穿拨片表面的气孔,且空心拨片的中空腔体与空心轴32的中空腔体连通。在各燃烧室所在的筒体上均设有燃烧室供氧口11,所述燃烧室供氧口11位于燃烧室底盘的下方筒体侧壁上。

本实施例中,所述空心轴及拨片表面的气孔为圆形,具有4mm的孔径。气孔均匀分布于空心轴与拨片的表面,相邻气孔之间的孔心距离为8mm。

氧气通入燃烧室底盘下方的筒体内部后,由底盘下方的空心轴32上的气孔进入空心轴的空腔中,并通过空心轴32的空腔输送到底盘的上方,由位于底盘上方的空心轴上的气孔以及空心拨片的气孔排出。

在本实施例中,与空心轴连接的拨片具有不同的长度。优选地,长拨片扫过的圆形区域,外沿距离空心轴轴心的长度为0.95倍筒体半径。短拨片扫过的圆形区域,外沿距离空心轴轴心的长度为0.95倍的D-Rt,其中:D为相邻两个燃烧室所在筒体之间的筒轴距,Rt为与短拨片所在筒体相邻筒体的筒半径。

在本实施方式中,二次燃烧室筒壁上设有第一排渣口。所述第一排渣口的下沿低于底板的上沿。第一排渣口在筒体侧壁展开的形状为正方形,边长为1倍二次燃烧室所在筒体的半径。

在本实施方式中,在各燃烧室中粒径较小的灰渣及不可燃物通过底板出灰孔排出燃烧室,并落入燃烧室下部的腔体中,由设置于燃烧室所在筒体底部的第二排渣口13排出。上述设置于筒体底部的第二排渣口13排出的灰渣及不可燃物以及设置于二次燃烧室侧壁上的第一排渣口排出的灰渣及不可燃物均通过管线输送入集渣器14中。

在本实施方式中,所述燃烧室中的底盘上设有出灰孔,所述出灰孔为圆形。第一燃烧室出灰孔平均孔径为6mm,第二燃烧室出灰孔平均孔径为4mm。出灰孔均匀分布于底盘上,第一燃烧室相邻出灰孔之间的孔心距平均为10mm,第二燃烧室相邻出灰孔的孔心距平均为6mm。燃烧室所在筒体底部设置第二排渣口。

燃烧器的上部敞口与1号燃烧炉连通,且一次燃烧室的上部开口位于1号燃烧炉进料口的相同一侧的正下方。一次燃烧室筒体轴线与进料口轴线在一个平面上。储料箱内的燃料通过送料装置传送至1号燃烧炉内,掉入一次燃烧室。

1号燃烧炉与2号燃烧炉之间设有第二供氧口。2号燃烧炉4的出气口通过散热器烟气通道入口3与散热器2底部进气口连接,并由散热器顶部的散热器烟气通道出口1排出。

在本发明优选的实施方式中,散热器2中设置有挡板,用于延长散热器内换热气道长度,所述散热器2是翅片散热器。

在本发明的实施方式中,2号燃烧炉的侧壁上设有安全防爆门,所述安全防爆门由磁力控制。安全防爆门的压力阈值为0.5Mpa。

本实施例中立式生物质燃烧炉进一步包括:储料箱24、电机26、送料装置23、动力传动系统。所述储料箱底端连有储料箱支架22,储料箱24连接送料装置23,通过送料装置23连接1号燃烧炉7。储料箱通过送料装置23与1号燃烧炉上7的进料口连接。本实施例中送料装置为螺旋送料器。其中螺旋送料器、一次燃烧室及二次燃烧室所在筒体中的转动立轴16通过动力传输系统与动力电机26连接。

本实施例进一步提供了使用本发明所述立式生物质燃烧炉获取热源的工艺方法,包括以下步骤:

S1:通过将燃料放入储料箱24内进行储料;

S2:当进行烘干作业时,启动电机26,电机带动送料装置23运转,将储料箱24内的燃料通过送料装置23传送至1号燃烧炉内,燃料进入1号燃烧炉并掉入一次燃烧室中;

S3:电机26通过电机链轮25带动链条27传动,并进一步带动传动轴21和伞齿轮15转动,通过伞齿轮的啮合,改变力的传递方向,带动燃烧器内设置的转动立轴16;

S4:燃烧器为立式多筒结构,燃烧器内设有燃烧室,一次燃烧室未充分燃烧的燃料通过拨片破碎分离传送到二次燃烧室继续燃烧,燃料依次传送,由末级燃烧室中的拨片将燃烧后的不可燃物及焦渣传送至第一排渣口8,并输送到集渣器14中;

S5:燃烧室在燃烧过程中产生的大量可燃气和微小颗粒炭,在燃烧室顶部连接1号燃烧炉7,小颗粒炭及部分可燃气在1号燃烧炉7内燃烧,在1号燃烧炉7顶部安装了2号燃烧炉4,生物质燃烧过程中产生的可燃气及可燃物在2号燃烧炉内经充入氧气后进一步充分燃烧。

本文中所述平均值是数均平均值,本文中所述的孔径均是指孔直径。

本文中应用了具体个例对发明构思进行了详细阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离该发明构思的前提下,所做的任何显而易见的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

- 一种立式生物质燃烧炉及以其作为热源的果蔬烘干机

- 一种双热源立式烘干机及使用该烘干机的烘干系统