一种钢筋机械连接装置及方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及一种钢筋机械连接装置及方法,属于建筑工程钢筋机械连接技术领域。

背景技术

目前,国家在大力推进建筑工业化。建筑工业化是指通过现代化的制造、运输、安装和科学管理的生产方式,来代替传统建筑业中分散的、低水平的、低效率的手工业生产方式。它的主要标志是建筑设计标准化、构配件生产工厂化,施工机械化和组织管理科学化。其中,各个标准化配件和模块化钢筋混凝土结构,均需要通过钢筋机械连接实现组装。故而钢筋工程工业化技术中模块化和部品化的钢筋机械连接是能否实现建筑工业化的关键技术。

在我国,近年来出现一些专用于钢筋模块化、部品化施工的新型钢筋机械连接技术,如锥套锁紧钢筋机械连接接头技术、双螺套钢筋机械连接接头技术和套筒灌浆接头技术,推动了“部品化技术”的施工发展,并分别在建筑、桥梁、高铁等行业率先出现钢筋工程工业化施工的案例,如深中通道项目、京张高铁北京清河站、京雄高铁河北雄安站等项目。但在PC结构(预应力混凝土结构)中,接头处的连接质量和连接便利性等方面仍需要更好的连接技术。

部品化钢筋机械连接的最大特点是:(1)连接钢筋被固定无法旋转;(2)连接时,对接的钢筋无法完全相互对顶紧,或多或少都会留有一定间隙;(3)部品在预制、吊装和连接过程会产生一定的形位误差,尤其是钢筋部品会产生变形。

在上述“部品”连接工况条件下,现有钢筋直螺纹连接技术存在以下缺陷:

1)由于钢筋无法对顶且连接钢筋之间存在一定间隙,直螺纹接头难以满足现行标准规定的接头变形性能要求;在国家标准JGJ107-2016《钢筋机械连接技术规程》中规定,通过接头连接件进行机械连接的两根钢筋,接头的变形性能等级是I级时要求:在单向拉伸试验中,残余变形u0(接头试件加载至0.6倍的钢筋屈服强度标准值并卸载后在规定标距内的残余变形)≤0.10mm(钢筋直径d≤Φ32mm)和u0≤0.14mm(钢筋直径d>Φ32mm);在高应力反复拉压试验中,u20(经高应力反复拉压20次后的残余变形)≤0.3mm;在大变形反复拉压试验中,u4(经大变形反复拉压4次后的残余变形)≤0.3mm且u8(经大变形反复拉压8次后的残余变形)≤0.6mm。

2)直螺纹接头连接两端“钢筋螺纹轨迹线”不重合而无法实现钢筋有效连接:部品预制、安装及连接产生的尺寸误差,难以保证每一个接头连接两端的“钢筋螺纹轨迹线”都可重合。如果不重合,则连接的螺纹套筒就无法从一端钢筋旋合至另一端的连接钢筋上。目前,在基础钢筋笼连接中采用直螺纹接头,即使在地面采用“预拼装”的方式,也仍有许多接头连接时存在这样的问题,即使加大连接扭矩(可能会增加几倍至10倍,看似套筒连接到位,其实内侧的连接螺纹已经大大损伤,连接性能无法合格。

发明内容

本发明提供一种钢筋机械连接装置及方法,通过承压内顶杆和外螺套的配合,不仅能实现两根连接钢筋在轴向位置存在一定误差的固定钢筋之间的机械连接,还能将接头残余变形量控制在较小的范围内,在规定的高应力和大变形反复拉压循环后,其极限抗拉强度和变形性能仍旧能够满足行业标准JGJ 107《钢筋机械连接通用技术规程》高应力反复拉压和大变形反复拉压中的规定。

本发明技术方案如下:

一种钢筋机械连接装置,用于连接第一钢筋和第二钢筋,包括承压内顶杆和外螺套;所述承压内顶杆包括螺纹旋接段和顶接段,所述外螺套包括直螺纹套筒和在所述直螺纹套筒的一端向内延伸的内孔挡肩,所述第一钢筋的端部设有外径大于所述第一钢筋的第一连接部件,所述第二钢筋的端部设有外径大于所述第二钢筋的第二连接部件,所述第一连接部件的端部设有与所述螺纹旋接段的承压外螺纹相配合的轴向承压内螺纹孔,所述承压外螺纹的长度使其旋接于所述轴向承压内螺纹孔的同时所述顶接段顶接到所述第二连接部件的端部;所述第二连接部件的端部沿径向延伸形成凸台,所述内孔挡肩穿过所述第二钢筋且卡接在所述凸台,所述直螺纹套筒设有与所述第一连接部件的第一外螺纹相配合的第一内螺纹。

作为优选,所述第一连接部件包括所述第一钢筋镦粗后形成的第一端部,所述轴向承压内螺纹孔和所述第一外螺纹设于所述第一端部。

作为优选,所述第一连接部件包括第一钢筋连接端和顶杆连接端,所述轴向承压内螺纹孔和所述第一外螺纹设于所述顶杆连接端。

作为优选,所述第一钢筋连接端为实心端并通过焊接或粘接的形式固定于所述第一钢筋。

作为优选,所述第一钢筋连接端包括第一加长型挤压套,所述第一加长型挤压套的内孔直径大于所述轴向承压内螺纹孔小径的直径,形成第一钢筋定位轴肩;所述第一钢筋通过挤压的方式固定于所述第一加长型挤压套的内孔中,并在所述第一钢筋定位轴肩处定位。

作为优选,所述第一钢筋连接端设有与所述第一钢筋端部外螺纹相配合的第一内螺纹孔。

作为优选,所述第一内螺纹孔与所述轴向承压内螺纹孔相连通,且所述第一内螺纹孔的直径大于所述轴向承压内螺纹孔的直径,形成第一钢筋定位轴肩。

作为优选,所述第二连接部件包括所述第二钢筋镦粗后形成的第二端部;所述第二端部设有凸台;所述凸台的直径小于所述直螺纹套筒内径、大于所述第一钢筋直径,且大于所述内孔挡肩的内孔直径。

作为优选,所述第二连接部件包括第二钢筋连接端和顶杆预压端;所述顶杆预压端即为所述凸台,所述顶杆预压端的直径小于所述直螺纹套筒内径、大于所述第一钢筋直径,且大于所述内孔挡肩的内孔直径;所述第二钢筋连接端的外径不大于所述内孔挡肩的内孔直径。

作为优选,所述第二钢筋连接端包括第二加长型挤压套,所述第二钢筋通过挤压的方式固定于所述第二加长型挤压套的内孔中。

作为优选,所述顶杆预压端设有与所述第二加长型挤压套内孔相连通的轴孔,所述轴孔的直径小于所述第二加长型挤压套内孔的直径,形成第二钢筋定位轴肩;所述第二钢筋通过挤压的方式固定于所述第二加长型挤压套的内孔中,并在所述第二钢筋定位轴肩处定位。

作为优选,所述第二钢筋连接端为实心端并通过焊接或粘接的形式固定于所述第二钢筋。

作为优选,所述第二钢筋连接端设有与所述第二钢筋端部外螺纹相配合的第二内螺纹孔。

作为优选,所述顶杆预压端设有与所述第二内螺纹孔相连通的轴孔,所述轴孔的直径小于所述第二内螺纹孔的直径,形成第二钢筋定位轴肩,且所述轴孔的直径小于所述顶接段的直径。

作为优选,所述第一钢筋端部外螺纹、所述第一外螺纹和所述承压外螺纹旋向相同,所述第二钢筋端部外螺纹的旋向与之相反。

作为优选,所述第一钢筋端部外螺纹、所述第一外螺纹和所述第二钢筋端部外螺纹的旋向相同,所述承压外螺纹的旋向与之相反。

作为优选,所述第一钢筋端部外螺纹、所述第一外螺纹、所述承压外螺纹和所述第二钢筋端部外螺纹的旋向相同。

作为优选,所述第一钢筋由型钢代替。

一种利用上述钢筋机械连接装置进行钢筋连接的方法,其特征在于,包括如下步骤:

S1,将所述承压内顶杆的承压外螺纹完全旋入所述第一连接部件的轴向承压内螺纹孔;将所述外螺套穿过所述第二钢筋且卡接在所述第二连接部件处;

S2,待所述第一钢筋和第二钢筋的对接位置确定后,将所述承压内顶杆旋出,并将其顶紧在所述第二连接部件的端部,拧紧,并预加紧固力矩;

S3,将所述外螺套旋接到所述第一连接部件的第一外螺纹至所述内孔挡肩卡接在所述第二连接部件处,拧紧,并施加紧固力矩。

作为优选,当所述第一连接部件包括所述第一内螺纹孔时,所述S1还包括将所述第一连接部件旋入所述第一钢筋端部外螺纹,使得所述第一钢筋在所述第一内螺纹孔的底部或所述第一钢筋定位轴肩处定位,拧紧,并施加紧固力矩;和/或所述第二连接部件包括所述第二内螺纹孔时,所述S1还包括将所述第二连接部件旋入所述第二钢筋端部外螺纹,使得所述第二钢筋在所述第二内螺纹孔的底部或所述第二钢筋定位轴肩处定位,拧紧,并施加紧固力矩。

本发明相对于现有技术优势在于:

1、本发明所述钢筋机械连接装置及方法,通过承压内顶杆消除第一钢筋和第二钢筋之间的连接间隙,使其接头更易于降低较大压力下的变形,同时通过外螺套实现第一钢筋和第二钢筋的直接或间接连接,使其能够经受较大拉力及压力。通过承压内顶杆和外螺套的配合,不仅能实现两根连接钢筋在轴向位置存在间隙的固定钢筋之间的机械连接,还能将接头残余变形量控制在较小的范围内,在规定的高应力和大变形反复拉压循环后,其极限抗拉强度和变形性能仍旧能够满足行业标准JGJ 107《钢筋机械连接通用技术规程》高应力反复拉压和大变形反复拉压中的规定。

2、本发明所述钢筋机械连接装置及方法,更利于预制装配式结构竖向窄缝隙连接工况下的钢筋机械连接施工。

3、本发明所述钢筋机械连接装置及方法,可通过提前镦粗第一钢筋并对其进行简单预加工形成轴向承压内螺纹孔和第一外螺纹,进而减少额外连接件数目,并节省装配工艺流程和装配时间。

4、本发明所述钢筋机械连接装置及方法,可通过焊接或粘接的方式将已经加工好的第一连接部件和第二连接部件分别固定到第一钢筋和第二钢筋,能够更利于减小接头的变形。

5、本发明所述钢筋机械连接装置及方法,使得外螺套能够与所述第一连接部件的第一外螺纹易于实现“钢筋螺纹轨迹线”重合,大大减小连接难度与连接扭矩。

附图说明

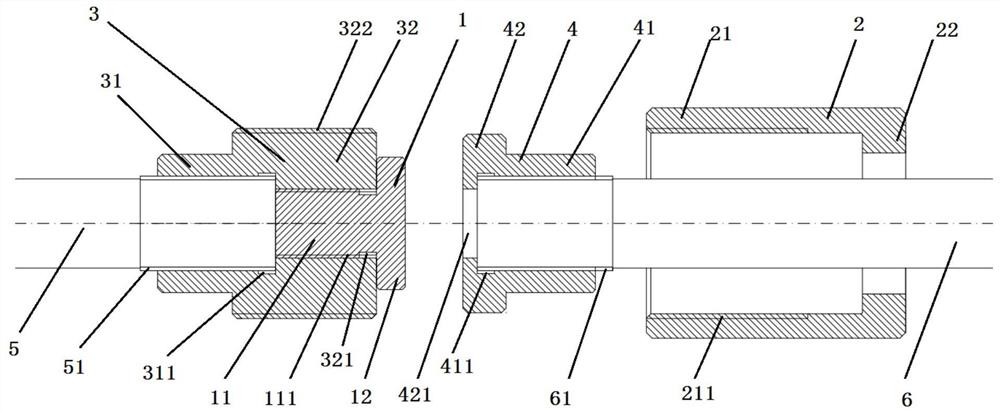

图1是本发明钢筋机械连接装置及方法实施例1的结构示意图;

图2是本发明钢筋机械连接装置及方法实施例1安装到位后在受到拉力时的受力情况示意图;

图3是本发明钢筋机械连接装置及方法实施例1安装到位后在受到压力时的受力情况示意图;

图4本发明钢筋机械连接装置及方法实施例2的结构示意图;

图5是本发明钢筋机械连接装置及方法实施例2中与型钢连接的结构示意图;

图6是本发明钢筋机械连接装置及方法实施例3的结构示意图;

图7是本发明钢筋机械连接装置及方法实施例4的结构示意图。

图中各标号列示如下:1—承压内顶杆,11—螺纹旋接段,111—承压外螺纹,12—顶接段,2—外螺套,21—直螺纹套筒,211—第一内螺纹,22—内孔挡肩,3—第一连接部件,31—第一钢筋连接端,311—第一内螺纹孔,312—第一加长型挤压套,32—顶杆连接端,321—轴向承压内螺纹孔,322—第一外螺纹,4—第二连接部件,41—第二钢筋连接端,411—第二内螺纹孔,412—第二加长型挤压套,42—凸台(顶杆预压端),421—轴孔,5—第一钢筋,51—第一钢筋端部外螺纹,52第一端部,6—第二钢筋,61—第二钢筋端部外螺纹,62—第二端部,621—凸台,7—型钢。

具体实施方式

下面将根据附图以及具体的实施方式来对本发明进行更为详细的说明。

实施例1

如图1-3所示,一种钢筋机械连接装置,用于连接第一钢筋5和第二钢筋6,包括承压内顶杆1和外螺套2;所述第一钢筋5的端部设有外径大于所述第一钢筋5的第一连接部件3,所述第二钢筋6的端部设有外径大于所述第二钢筋6的第二连接部件4,所述承压内顶杆1包括螺纹旋接段11和顶接段12,所述第一连接部件3的端部设有与所述螺纹旋接段11的承压外螺纹111相配合的轴向承压内螺纹孔321,所述顶接段12通过调整所述螺纹旋接段11旋接于所述轴向承压内螺纹孔321的长度而顶接到所述第二连接部件4的端部;使其整个钢筋机械连接装置在承受压力时第一连接部件与第二连接部件可以紧密顶接。所述外螺套2包括直螺纹套筒21和在所述直螺纹套筒21的一端向内延伸的内孔挡肩22,所述内孔挡肩22套接并穿过所述第二钢筋6且卡接在所述第二连接部件4处,所述直螺纹套筒21设有与所述第一连接部件3的第一外螺纹322相配合的第一内螺纹211。所述外螺套2的内孔挡肩22端卡接在所述第二连接部件4处,且通过第一内螺纹211旋接到所述第一连接部件3的第一外螺纹322。

在整个钢筋机械连接装置承受拉力时,拉力通过第二钢筋6传递到所述第二连接部件4、进而通过所述内孔挡肩22传递到所述外螺套2和所述第一连接部件3,所述承压内顶杆1并不承受拉力。当整个钢筋机械连接装置承受压力时,由于在承压前,承压内顶杆1已经顶接到所述第二连接部件4的端部,故而压力通过第二钢筋6传递到所述第二连接部件4后,直接进而通过所述承压内顶杆1传递到所述第一连接部件3和第一钢筋5,对减小接头承压过程中的变形极为有利。此时,所述外螺套2本身也会承受部分压力。故而,通过所述承压内顶杆1和外螺套2能够直接传递较大压力,将接头整体的抗压变形性能得到显著提升,不仅能实现两根连接钢筋在轴向位置存在一定误差的固定钢筋之间的机械连接,还能将接头残余变形量控制在较小的范围内,在规定的高应力和大变形反复拉压循环后,其极限抗拉强度和变形性能仍旧能够满足标准JGJ 107《钢筋机械连接通用技术规程》高应力反复拉压和大变形反复拉压中的规定。

其中,所述第一连接部件3包括第一钢筋连接端31和顶杆连接端32,所述轴向承压内螺纹孔321和所述第一外螺纹322设于所述顶杆连接端32。所述第一钢筋连接端31设有与所述第一钢筋端部外螺纹51相配合的第一内螺纹孔311。所述第一内螺纹孔311与所述轴向承压内螺纹孔321可连通也可不连通。当二者连通时,所述第一内螺纹孔311的直径大于所述轴向承压内螺纹孔321的直径,形成第一钢筋定位轴肩。由于所述第一钢筋5直接旋到所述第一内螺纹孔311的底部或所述第一钢筋定位轴肩处,故而能够承受较大压力。

作为优选,所述第二连接部件4包括第二钢筋连接端41和凸台(顶杆预压端)42,所述顶杆预压端42的直径小于所述直螺纹套筒21内径,且大于所述第一钢筋5直径和所述内孔挡肩22的内孔直径。所述第二钢筋连接端41设有与所述第二钢筋端部外螺纹61相配合的第二内螺纹孔411。所述第二钢筋连接端41的外径小于所述顶杆预压端42的外径,使得所述内孔挡肩22能够套接并穿过所述第二钢筋6且卡接在所述第二连接部件4处。所述第二内螺纹孔411可以为盲孔,也可以在所述顶杆预压端42设置直径小于所述第二内螺纹孔411的轴孔421,所述轴孔421的直径同时也小于所述顶接段12的直径。

作为优选,所述第一钢筋端部外螺纹51、所述第一外螺纹322、所述承压外螺纹111和所述第二钢筋端部外螺纹61的旋向相同。

作为优选,所述第一钢筋端部外螺纹51、所述第一外螺纹322和所述第二钢筋端部外螺纹61的旋向相同,所述承压外螺纹111的旋向与之相反。

作为优选,所述第一钢筋端部外螺纹51、所述第一外螺纹322和所述承压外螺纹111旋向相同为正旋螺纹,所述第二钢筋端部外螺纹61为反旋螺纹。

一种利用上述钢筋机械连接装置进行钢筋连接的方法,包括如下步骤:

S1,将所述第一连接部件3向左旋入所述第一钢筋端部外螺纹41,使得所述第一钢筋4在所述第一内螺纹孔311的底部或所述第一钢筋定位轴肩处定位,拧紧,并施加紧固力矩;将所述承压内顶杆1的承压外螺纹111向左完全旋入所述第一连接部件3的轴向承压内螺纹孔311;将所述第二连接部件4向右旋入所述第二钢筋端部外螺纹61,使得所述第二钢筋6在所述第二内螺纹孔411的底部或所述第二钢筋定位轴肩处定位,拧紧,并施加紧固力矩;将所述外螺套2穿过所述第二钢筋6且卡接在所述第二连接部件4的顶杆预压端42右侧定位轴肩处;

S2,所述第一钢筋5与所述第二钢筋6就位后,将所述承压内顶杆1旋出,并将其抵接在所述第二连接部件4的顶杆预压端42左侧端部,拧紧,并预加紧固力矩;

S3,将所述外螺套2旋接到所述第一连接部件3的第一外螺纹322至所述内孔挡肩22卡接在所述第二连接部件4的顶杆预压端42右侧定位轴肩处,拧紧,并施加紧固力矩。

按照上述钢筋连接方法,将实施例1所示钢筋机械连接装置分别连接32mm直径的钢筋,形成接头试件,准备3套接头试件,并按照行业标准JGJ 107《钢筋机械连接通用技术规程》进行钢筋接头型式检验。

第一套接头试件进行单向拉伸试验后的残余变形u0为0.02mm,第二套接头试件进行高应力反复拉压试验后的残余变形u20为-0.15mm,第三套接头试件进行大变形反复拉压试验后的残余变形u4为0.29mm,u8为0.36mm,均满足行业标准JGJ 107《钢筋机械连接通用技术规程》中的一级接头变形性能要求。

实施例2

与上述实施例不同的是,如图4所示,所述第一连接部件3和所述第二连接部件4与所述第一钢筋5和所述第二钢筋6的连接方式可替换为焊接式连接或粘接式连接。具体地,所述第一钢筋连接端31为实心端,并通过焊接或粘接的形式固定于所述第一钢筋5的端部。所述第二连接部件4可以采用实施例1的方案,也可优选为如下方案,所述第二钢筋连接端41为实心端并通过焊接或粘接的形式固定于所述第二钢筋6的端部。

作为优选,如图5所示,所述第一钢筋连接端31为实心端,并通过焊接或粘接的形式固定于型钢7的端部。

实施例3

与上述实施例不同的是,如图6所示,所述第一连接部件3和所述第二连接部件4与所述第一钢筋5和所述第二钢筋6的连接方式可替换为钢筋镦粗型。具体地,所述第一连接部件3包括所述第一钢筋5镦粗后形成的第一端部52,所述轴向承压内螺纹孔321和所述第一外螺纹322设于所述第一端部52。所述第二连接部件4可以采用实施例1或2的方案,也可优选为如下方案,所述第二连接部件4包括所述第二钢筋6镦粗后形成的第二端部62,所述第二端部62设有直径小于直螺纹套筒21内径且所述大于所述第二钢筋直径和所述内孔挡肩22的内孔直径的凸台621。使得所述内孔挡肩22套接并穿过所述第二钢筋6且卡接在所述凸台621处。

实施例4

与上述实施例不同的是,如图7所示,所述第一连接部件3和所述第二连接部件4与所述第一钢筋5和所述第二钢筋6的连接方式可替换为挤压式连接。具体地,所述第一钢筋连接端31包括第一加长型挤压套312,所述第一加长型挤压套312设有内孔,所述第一钢筋5通过轴向挤压的方式固定于所述第一加长型挤压套312的内孔中。此时,所述第一加长型挤压套312的内孔仅于第一钢筋5的外径相关。

作为优选,所述第一加长型挤压套312的内孔直径可大于所述轴向承压内螺纹孔321的直径,形成第一钢筋定位轴肩;所述第一钢筋5通过轴向挤压的方式固定于所述第一加长型挤压套312的内孔中,并在所述第一钢筋定位轴肩处定位。

作为优选,所述第二钢筋连接端41包括第二加长型挤压套412,所述第二钢筋6通过挤压的方式固定于所述第二加长型挤压套412的内孔中。

作为优选,所述顶杆预压端42设有与所述第二加长型挤压套412内孔相连通的轴孔421,所述轴孔421的直径小于所述第二加长型挤压套412内孔的直径,形成第二钢筋定位轴肩;所述第二钢筋6通过轴向挤压的方式固定于所述第二加长型挤压套412的内孔中,并在所述第二钢筋定位轴肩处定位。

以上实施例中,第一连接部件3和第二连接部件4的结构优选配套使用,当然也可以交叉使用。

应当指出,以上所述具体实施方式可以使本领域的技术人员更全面地理解本发明,但不以任何方式限制本发明。因此,尽管本说明书参照附图和实施例对本发明已进行了详细的说明,但是,本领域技术人员应当理解,仍然可以对本发明进行修改或者等同替换,总之,一切不脱离本发明的精神和范围的技术方案及其改变,其均应涵盖在本发明专利的保护范围当中。

- 钢筋双向机械连接装置和钢筋机械连接方法

- 一种用于钢筋部品化施工的机械连接装置及钢筋连接方法