一种玉米淀粉生产中蛋白质的自动化分离方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及玉米淀粉加工技术领域,具体涉及一种玉米淀粉生产中蛋白质的自动化分离方法。

背景技术

玉米淀粉 (corn starch) 又称玉蜀黍淀粉,俗名六谷粉。玉米淀粉为白色微带淡黄色的粉末,可用于医药、食品加工、啤酒、造纸等多个领域,应用广泛。传统工艺中,通常将玉米用0.3%亚硫酸浸渍后,在通过破碎、过筛、沉淀、干燥、磨细等工序,从而制成玉米淀粉。然而,经传统工艺制得的玉米淀粉中含有少量脂肪、蛋白质以及水溶性物质等,从而影响玉米淀粉的品质,因此,需要对玉米淀粉乳进行蛋白质分离以及清洗等步骤,从而确保制得的玉米淀粉的品质。

对于玉米淀粉与蛋白质的分离,目前通常采用离心分离机进行分离淀粉中的蛋白质,然而,现有的离心分离机分离不完全,分离否的玉米淀粉中仍含有较多蛋白质(通常在5%以上);且现有的离心分离机分离后的蛋白质易附着在离心分离机内腔壁,从而易造成分离后的玉米淀粉与蛋白质重新混合,进一步导致玉米淀粉分离不彻底。现有技术针对于玉米淀粉分离不彻底的问题,通常采用多次分离,但这样一是浪费大量的人力物力,增加生产成本,二是多次分离需对分离设备进行多次清洗,影响分离工艺的连续性,三是多次分离易造成分离设备的过渡损耗,增加设备后期维护工作和维护成本。

发明内容

针对以上现有技术存在的问题,本发明的目的在于提供一种玉米淀粉生产中蛋白质的自动化分离方法,该方法在同一容器内对玉米淀粉进行两次分离,进而确玉米淀粉与蛋白质完全分离,同时保证分离效率,降低生产成本与设备损耗;同时,该方法在玉米淀粉与蛋白质分离后,能在同一容器中自动进行清洗,从而保证工艺的流畅性、提高工艺的自动化程度,同时有效避免分离后的蛋白质粘附在分离机内腔壁。

本发明的目的通过以下技术方案实现:

一种玉米淀粉生产中蛋白质的自动化分离方法,其特征在于:

采用双碟片分离装置进行分离,所述双碟片分离装置包括支撑架、“L”形支架、驱动电机、传动组件、分离腔、第一分离组件、第二分离组件以及分配器组件,所述支撑架上分别设置“L”形支架、驱动电机以及分离腔且所述驱动电机与所述分离腔安装在所述支撑架的两侧、所述“L”形支架安装在所述驱动电机与所述分离腔之间的支撑架顶部;所述分离腔顶面安装分离腔端盖、确保分离腔内腔形成封闭环境、避免分离淀粉时淀粉溢出,所述分离腔端盖一侧分别一出料管与一进水管,且所述出料管与所述进水管分别与所述分离腔内腔连通,所述分离腔内腔中部固定设置一过滤板,所述分离腔内腔底部固定设置一隔断板,所述隔断板上端端面均匀分布若干定位销、隔断板上均匀设置若干第一漏孔且所述定位销与第一漏孔异位(即定位销与第一漏孔之间不互相干涉),所述分离腔底部设置出水口且所述出水口连通外部出水管;所述第一分离组件包括第一轴管、第一齿轮以及第一螺旋碟片,所述第一轴管中部设置第一通孔且所述第一轴管一端位于所述隔断板上端、另一端依次贯穿所述过滤板及分离腔端盖且位于所述分离腔端盖上端处固定套接所述第一齿轮,所述第一螺旋碟片固定套接在所述第一轴管外壁且位于所述过滤板与所述隔断板之间;所述第二分离组件包括第二轴管、第二齿轮以及第二螺旋碟片,所述第二轴管套接在所述第一轴管外壁且与所述第一轴管转动连接,所述第二轴管一端位于所述过滤板上端、另一端贯穿所述分离腔端盖且位于所述分离腔端盖上端处固定套接所述第二齿轮,所述第二齿轮位于所述第一齿轮下端,所述第二螺旋碟片固定套接在所述第二轴管外壁且所述第二螺旋碟片位于所述过滤板与所述分离腔端盖之间;所述分配器组件包括芯轴、分配腔以及法兰盘,所述芯轴贯穿所述第一通孔且所述芯轴中部设置第二通孔,所述芯轴上端端部高于所述第一轴管上端端部、且所述芯轴下端端部低于所述第一轴管下端端部,所述芯轴上端连通一进料管,所述芯轴下端固定连接所述分配腔,所述分配腔为内部中空的漏斗状、且其内部空腔与所述第二通孔连通,所述分配腔外壁均匀分布若干分配通孔,所述分配腔下端固定连接所述法兰盘且所述法兰盘下端端面与所述隔断板上端端面接触,所述法兰盘对应所述定位销开设定位腰孔、法兰盘对应所述第一漏孔开设第二漏孔;所述传动组件包括第一带轮、传动皮带以及第二带轮,所述第一带轮固定套接在所述第一轴管外壁且位于所述第一齿轮上端,所述第二带轮固定套接在所述驱动电机输出端,所述第一带轮与所述第二带轮通过传动皮带进行传动;所述“L”形支架上设置齿轮对,且所述齿轮对的小齿轮与所述第一齿轮啮合、齿轮对的大齿轮与所述第二齿轮啮合;

所述自动化分离方法具体步骤为:

S001、首先,导通进料管与出料管,封闭进水管与出水管;再启动驱动电机正转,驱动电机通过传动组件带动第一轴管正转,第一轴管通过齿轮对带动第二轴管同向转动、同时第一轴管带动芯轴转动,芯轴转动带动法兰盘与隔断板之间发生相对转动、定位腰孔与定位销之间发生相对位置移动,当定位销顶住定位腰孔一侧时,第一漏孔与第二漏孔完全不重合、分离腔下部封闭,法兰盘与芯轴由于隔断板的硬限位不再转动;

S002、保证驱动电机持续正转,向进料管内通入待分离的混合淀粉乳,混合淀粉乳经第二通孔与分配通孔进入分离腔,被第一螺旋碟片分离、经过滤板过滤较大颗粒蛋白质后,再经第二螺旋碟片进行二次分离,最后通过出料管收集淀粉乳;

S003、分离完成后,封闭进料管与出料管,导通进水管与出水管;然后控制驱动电机反转,驱动电机通过传动组件带动第一轴管反转,第一轴管通过齿轮对带动第二轴管同向转动、同时第一轴管带动芯轴转动,芯轴转动带动法兰盘与隔断板之间发生相对转动、定位腰孔与定位销之间发生相对位置移动,当定位销顶住定位腰孔另一侧时,第一漏孔与第二漏孔完全重合、分离腔下部连通,法兰盘与芯轴由于隔断板的硬限位不再转动;

S004、保证驱动电机持续反转,向进水管内通入清洗水,清洗水进入分离腔内,经第一螺旋碟片与第二螺旋碟片的旋转离心力带动、产生持续向下的冲力与向两端的螺旋力,从而对分离腔、过滤板以及隔断板形成冲击清洗;

S005、重复步骤S001~S004。

作进一步优化,所述步骤S002中所述出料管收集的淀粉乳经外部清洗装置清洗水溶性物质后,再进行干燥、磨细,最后进行保存。

作进一步优化,所述驱动电机通过电机支架固定安装在所述支撑架底部。

作进一步优化,所述分离腔端盖与所述分离腔通过螺纹或螺钉进行连接,所述分离腔通过安装法兰安装在所述支撑架上。

作进一步优化,所述分离腔内壁设置螺旋流道槽。

作进一步优化,所述第一轴管与所述第二轴管之间通过密封轴承连接;所述第一轴管与所述芯轴之间通过密封圈进行密封。

作进一步优化,所述第一轴管、第二轴管、芯轴与所述分离腔的中轴线在一条直线上。

作进一步优化 ,所述齿轮对的大齿轮齿数大于所述第二齿轮齿数,所述齿轮对的小齿轮齿数小于所述第一齿轮齿数。

作进一步优化,所述第二螺旋碟片的螺旋间距小于所述第一螺旋碟片的螺旋间距。

优选的,所述第一螺旋碟片的螺旋间距为第二螺旋碟片的螺旋间距的1.5~2.5倍。

作进一步优化,所述且所述芯轴与所述进料管连接处设置一进料电磁阀;所述出料管上设置一出料电磁阀;所述进水管上设置一进水电磁阀;所述外部出水管上设置一出水电磁阀。

作进一步优化,所述双碟片分离装置还包括中控设备,所述中控设备与所述驱动电机、所述进料电磁阀、所述出料电磁阀、所述进水电磁阀、所述出水电磁阀电性连接。

作进一步优化,所述进料管内壁与所述芯轴外壁通过密封轴承转动连接。

本发明具有如下技术效果:

本发明方法通过采用第一分离组件、第二分离组件以及在分离腔内设置过滤板的结构配合,通过采用分离-过滤-分离的方法,从而对淀粉乳与蛋白质形成两个不同级别的分离(即下部大颗粒蛋白质分离、上部小颗粒蛋白质分离),确保分离效率以及分离效果;同时,本发明通过驱动电机、传动组件、齿轮对以及第一螺旋碟片与第二螺旋碟片的结构设置,确保第一分离组件与第二分离组件之间获得不同转速,进而获得以下技术效果:一是通过不同转速产生不同的离心力、从而有针对性的进行不同级别的蛋白质-淀粉分离(即转速低实现较大颗粒蛋白质分离、转速高实现小颗粒蛋白质分离),确保分离效率;二是不同离心力产生不同的压力,从而在过滤板上下端形成压力差,有利于过滤板对较大颗粒蛋白质的过滤;三是压力差能带动淀粉乳更快向上侧运动,从而节省时间、便于收集;四是可通过电机正反转的切换实现向上或向下的压力,从而实现分离与清洗的切换,切换方便且在同一容器内进行,节省物料成本以及人力资源,简化工艺流程,实现分离与清洗的自动化。本发明的方法能够自行对淀粉-蛋白质进行分离,并在分离后自行进行清洗,自动化程度高,工艺流程简单,分离、清洗效率高,分离彻底、完全。

附图说明

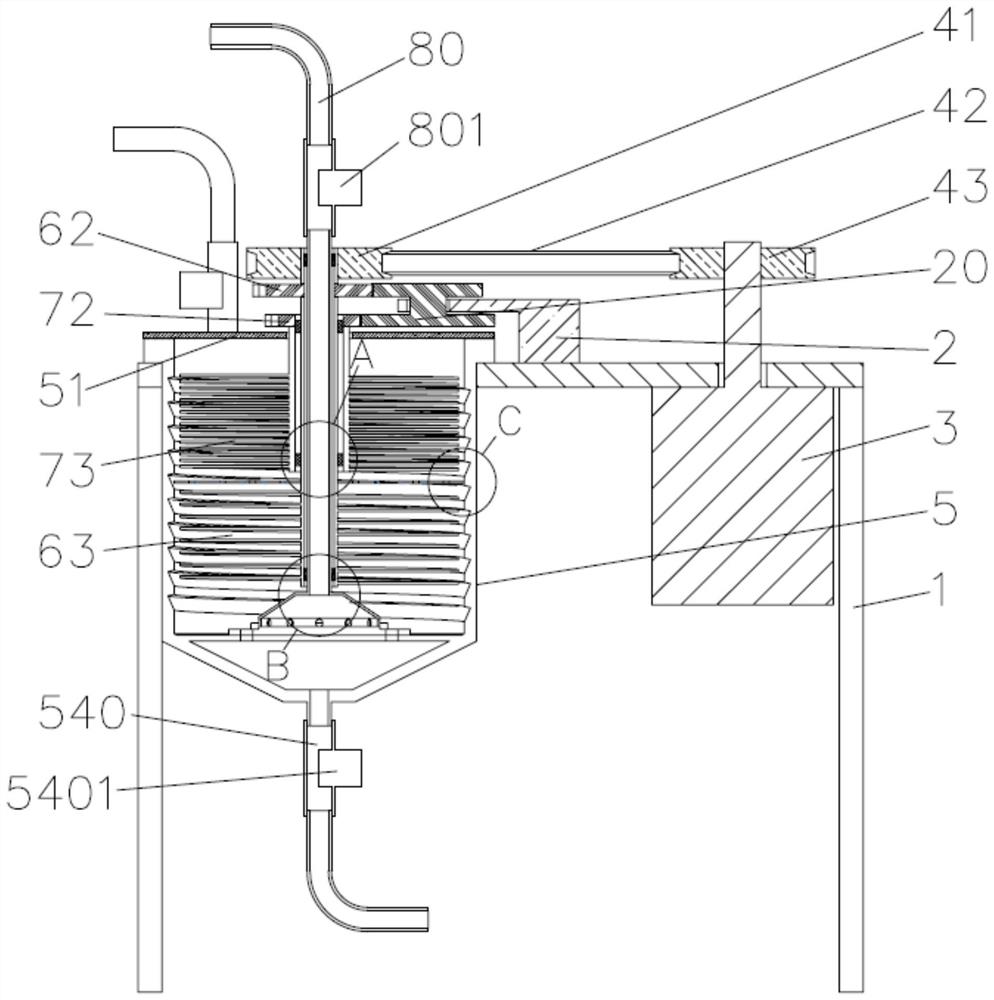

图1为本发明实施例中双碟片分离装置的整体结构示意图。

图2为本发明实施例中双碟片分离装置的整体剖视图。

图3为图2的A向局部放大图。

图4为图2的B向局部放大图。

图5为图2的C向局部放大图。

图6为本发明实施例中双碟片分离装置的分离腔的结构示意图。

图7为本发明实施例中双碟片分离装置的第一分离组件的结构示意图。

图8为本发明实施例中双碟片分离装置的第二分离组件的结构示意图。

图9为本发明实施例中双碟片分离装置的分配器组件的结构示意图。

其中,1、支撑架;2、“L”形支架;20、齿轮对;3、驱动电机;4、传动组件;41、第一带轮;42、传动皮带;43、第二带轮;5、分离腔;50、安装法兰;51、分离腔端盖;511、出料管;5111、出料电磁阀;512、进水管;5121、进水电磁阀;52、过滤板;53、隔断板;531、定位销;532、第一漏孔;54、出水口;55、螺旋流道槽;540、外部出水管;5401、出水电磁阀;6、第一分离组件;61、第一轴管;610、第一通孔;611、密封轴承;612、密封圈;62、第一齿轮;63、第一螺旋碟片;7、第二分离组件;71、第二轴管;72、第二齿轮;73、第二螺旋碟片;8、分配器组件;80、进料管;801、进料电磁阀;81、芯轴;810、第二通孔;82、分配腔;820、分配通孔;83、法兰盘;831、定位腰孔;832、第二漏孔。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:

如图1~9所示,一种玉米淀粉生产中蛋白质的自动化分离方法,其特征在于:

采用双碟片分离装置进行分离,双碟片分离装置包括支撑架1、“L”形支架2、驱动电机3、传动组件4、分离腔5、第一分离组件6、第二分离组件7以及分配器组件8,所述支撑架1上分别设置“L”形支架2、驱动电机3以及分离腔5且驱动电机3与分离腔5安装在所述支撑架1的两侧、“L”形支架2安装在驱动电机3与分离腔5之间的支撑架1顶部;驱动电机3通过电机支架(图中未标示,按本领域常规设计进行设置,本申请具体实施例部分不做过多论述)固定安装在支撑架1底部,分离腔5通过安装法兰50安装在支撑架1上。分离腔5顶面安装分离腔端盖51、确保分离腔5内腔形成封闭环境、避免分离淀粉时淀粉溢出,分离腔端盖51与分离腔5通过螺纹或螺钉进行连接;分离腔端盖51一侧分别一出料管511与一进水管512,且出料管511与进水管512分别与分离腔2内腔连通,分离腔5内腔中部固定设置一过滤板52,分离腔5内腔底部固定设置一隔断板53,隔断板53上端端面均匀分布若干定位销531、隔断板53上均匀设置若干第一漏孔532且定位销531与第一漏孔532异位(即定位销531与第一漏孔532之间不互相干涉),分离腔5底部设置出水口54且出水口54连通外部出水管540;分离腔5内壁设置螺旋流道槽55。

第一分离组件6包括第一轴管61、第一齿轮62以及第一螺旋碟片63,第一轴管61中部设置第一通孔610且第一轴管61一端位于隔断板53上端、另一端依次贯穿过滤板52及分离腔端盖51且位于分离腔端盖51上端处固定套接第一齿轮62,第一螺旋碟片63固定套接在第一轴管61外壁且位于过滤板52与隔断板53之间;第二分离碟片7组件包括第二轴管71、第二齿轮72以及第二螺旋碟片73,第二轴管71套接在第一轴管61外壁且通过密封轴承611与第一轴管71转动连接,第二轴管71一端位于过滤板52上端、另一端贯穿分离腔端盖51且位于分离腔端盖51上端处固定套接第二齿轮72,第二齿轮72位于第一齿轮62下端,第二螺旋碟片73固定套接在第二轴管71外壁且第二螺旋碟片73位于过滤板52与分离腔端盖51之间;分配器组件8包括芯轴81、分配腔82以及法兰盘83,芯轴81贯穿第一通孔610且芯轴81中部设置第二通孔810,芯轴81上端端部高于第一轴管61上端端部、且芯轴81下端端部低于第一轴管61下端端部,芯轴81上端连通一进料管80且进料管80内壁与芯轴81外壁通过密封轴承611转动连接,芯轴81下端固定连接分配腔82,分配腔82为内部中空的漏斗状、且其内部空腔与第二通孔810连通,分配腔82外壁均匀分布若干分配通孔820,分配腔82下端固定连接法兰盘83且法兰盘83下端端面与隔断板53上端端面接触,法兰盘83对应定位销531开设定位腰孔831、法兰盘83对应第一漏孔532开设第二漏孔832。第一轴管61与第二轴管71之间通过密封轴承611连接;第一轴管61与芯轴81之间通过密封圈612进行密封;第一轴管61、第二轴管71、芯轴81与分离腔5的中轴线在一条直线上。第二螺旋碟片73的螺旋间距小于第一螺旋碟片63的螺旋间距;优选的,第一螺旋碟片63的螺旋间距为第二螺旋碟片73的螺旋间距的1.5~2.5倍。

传动组件4包括第一带轮41、传动皮带42以及第二带轮43,第一带轮41固定套接在第一轴管61外壁且位于第一齿轮62上端,第二带轮43固定套接在驱动电机3输出端,第一带轮41与第二带轮43通过传动皮带42进行传动;“L”形支架2上设置齿轮对20,且齿轮对20的小齿轮与第一齿轮62啮合、齿轮对20的大齿轮与第二齿轮72啮合。齿轮对20的大齿轮齿数大于第二齿轮72齿数,齿轮对20的小齿轮齿数小于第一齿轮62齿数。

芯轴81与进料管80连接处设置一进料电磁阀801;出料管511上设置一出料电磁阀5111;进水管512上设置一进水电磁阀5121;出水管540上设置一出水电磁阀5401。电磁阀用于控制各管道通断。

双碟片分离装置还包括中控设备,中控设备与驱动电机3、进料电磁阀801、出料电磁阀5111、所述进水电磁阀5121、出水电磁阀5401电性连接。

所述自动化分离方法具体步骤为:

S001、首先,导通进料管80与出料管511,封闭进水管512与出水管540;再启动驱动电机3正转,驱动电机3通过传动组件4带动第一轴管61正转,第一轴管61通过齿轮对20带动第二轴管71同向转动、同时第一轴管61带动芯轴81转动(通过密封圈612的相对摩擦力),芯轴81转动带动法兰盘83与隔断板53之间发生相对转动、定位腰孔831与定位销531之间发生相对位置移动,当定位销531顶住定位腰孔831一侧时,第一漏孔532与第二漏孔832完全不重合、分离腔5下部封闭,法兰盘83与芯轴81由于隔断板53的硬限位不再转动。

S002、保证驱动电机3持续正转,向进料管80内通入待分离的混合淀粉乳,混合淀粉乳经第二通孔801与分配通孔820进入分离腔5,被第一螺旋碟片63分离、经过滤板52过滤较大颗粒蛋白质后,再经第二螺旋碟片83进行二次分离,最后通过出料管511收集;出料管511收集的淀粉乳经外部清洗装置清洗水溶性物质后,再进行干燥、磨细,最后进行保存。

S003、分离完成后,封闭进料管80与出料管511,导通进水管512与出水管540;然后控制驱动电机3反转,驱动电机3通过传动组件4带动第一轴管61反转,第一轴管61通过齿轮对20带动第二轴管71同向转动、同时第一轴管61带动芯轴81转动,芯轴81转动带动法兰盘83与隔断板53之间发生相对转动、定位腰孔831与定位销531之间发生相对位置移动,当定位销531顶住定位腰孔831另一侧时,第一漏孔532与第二漏孔832完全重合、分离腔5下部连通,法兰盘83与芯轴81由于隔断板53的硬限位不再转动。

S004、保证驱动电机3持续反转,向进水管540内通入清洗水,清洗水进入分离腔5内,经第一螺旋碟片63与第二螺旋碟片73的旋转离心力带动、产生持续向下的冲力与向两端的螺旋力,从而对分离腔5、过滤板52以及隔断板53形成冲击清洗。

S005、重复步骤S001~S004。

由于齿轮对20的大齿轮齿数大于第二齿轮72齿数,齿轮对20的小齿轮齿数小于第一齿轮62齿数,同时第一轴管61与第二轴管71通过密封轴承611转动连接(即第一轴管61与第二轴管71之间转动过程中摩擦力小)、第一轴管61与芯轴81通过密封圈612连接(即第一轴管61转动时被密封圈612以及芯轴81的硬限位产生的摩擦力阻碍),使得第二螺旋碟片73的转速明显高于第一螺旋碟片63,从而形成分离腔5上端压力高于下端压力(即过滤板52上下端形成压力差),从而实现一次分离后的较大颗粒的蛋白质被迅速过滤(即通过压力差进行过滤),确保分离的有效性以及高效性、避免大颗粒蛋白质重新与淀粉乳混合;同时,由于第二螺旋碟片73的螺旋间距小于第一螺旋碟片63的螺旋间距,且配合转速差,更小粒径的蛋白质会在第二螺旋碟片73处得到充分分离,保证分离的彻底性。

通过螺旋流道槽55的设置,使得分离腔5内壁两侧的斜角不同(如图6所示),从而使得淀粉乳竖直流动方向一侧(即向上流动)的斜角大,配合第一螺旋碟片63与第二螺旋碟片73的转动离心力,进而保证当蛋白质被分离且沉积在分离腔6的内壁时(蛋白质密度大于淀粉乳的密度),螺旋导流槽55可以有效阻碍分离出的蛋白质随淀粉乳流动,从而保证蛋白质有效沉积在分离腔5内壁以及过滤板52上。

当通入工艺清洗水对沉积蛋白质进行清洗的时候,由于第二螺旋碟片73具有更高转速,带动工艺水流动更快,更适合于上部沉积的小粒径的蛋白质清洗(小粒径更容易结块);同时转速不同、过滤板52上下端的水压不同,从而有利于清洗过滤板52的孔上的大颗粒蛋白质。更进一步的,通过螺旋导流槽55设置,使工艺清洗水竖直流动方向一侧(即向下流动)的斜角小,从而对工艺清洗水的流动形成导流作用,更有利于对螺旋导流槽55的蛋白质进行清洗。同时,由于螺旋导流槽55在分离腔5属于凸起排布,配合螺旋碟片产生的冲力作用,从而对高速流动的工艺水形成扰动作用,使得工艺水的流动更为紊乱,增强工艺水的冲洗作用,确保清洗更为彻底。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种玉米淀粉生产中蛋白质的自动化分离方法

- 一种淀粉糖生产中蛋白质分离方法及其分离装置