一种模具故障预警系统及方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及一种模具检测设备,特别涉及一种模具故障预警系统及方法。

背景技术

目前,注塑模具在生活用品、电子产品和汽车装饰件生产上有广泛应用,注塑模具运行情况的好坏直接影响注塑工件的质量和工作效率。

现阶段大多数的模具仅仅只安装行程开关,用于在生产和试制过程中监测顶出板的运动位置,但对于顶出板各个顶出点的压力则不检测,因此,顶出板各顶出点的压力是否平衡不能及时检测获得,使得模具出现故障时不能及时报警和控制模具停止动作,造成模具损伤,模具在生产过程中需要频繁拆模检修,直接影响了模具的使用寿命和模具制品的质量。

发明内容

本发明主要解决的技术问题是,提供一种能够及时获取模具压力信息,并当压力出现异常时可及时控制模具动作,避免造成模具损伤,提高模具使用寿命的模具故障预警系统,同时提供一种模具故障预警方法。

为实现上述目的,本发明的技术方案是:

一种模具故障预警系统,包括顶出板及顶杆,还包括用于检测顶出板在顶出和复位过程中的顶出压力及复位压力的压力检测装置,所述压力检测装置与处理器连接,所述处理器与报警控制模块连接,所述处理器对压力检测装置检测的压力数据进行处理分析并判断是否满足故障报警条件,当满足报警条件时触发报警控制模块动作。

进一步,所述压力检测装置安装在所述顶杆顶出时与顶出板接触的一个或多个顶出点位置,所述顶杆在顶出时与压力检测装置接触并检测所述顶出压力和复位压力;

或,所述压力检测装置安装在模具顶出机构的油路中,用于检测油路在顶出和复位过程中的油压,所述处理器根据检测的油压推算出所述的顶出压力和复位压力。

进一步,所述报警控制模块包括报警器和/或控制模块,所述报警器用于报警,所述控制模块用于控制模具停止动作。

进一步,在所述处理器内预存有标准顶出压力Pds和标准复位压力Pfs,由所述压力检测装置检测的顶出压力Pd和复位压力Pf如超出标准顶出压力Pds±△Pd和标准复位压力Pfs±△Pf的范围时判断为达到报警条件;

和/或,在所述处理器内预存有多个顶出点之间的标准压力差△Ps,由所述压力检测装置检测的各顶出点的顶出压力Pd和复位压力Pf之间的差值如超出标准压力差△Ps的范围时判断为达到报警条件。

进一步,所述标准顶出压力Pds和标准复位压力Pfs为一个或多个,为顶出过程和复位过程中一个或多个设定时间点对应的标准压力值;

或,所述标准顶出压力Pds和标准复位压力Pfs为顶出压力随时间变化的压力-时间曲线和复位压力随时间变化的压力-时间曲线。

进一步,所述处理器连接有显示器和/或云端,用于实时显示由所述压力检测装置的顶杆在顶出和复位时的顶出压力Pd和复位压力Pf。

本发明的另一个技术方案是:

一种模具故障预警方法,包括如下步骤:

利用压力检测装置检测顶出板在顶出和复位过程中的顶出压力Pd和复位压力Pf;

处理器接收检测的顶出压力Pd和复位压力Pf,并与处理器中预存的标准顶出压力Pds和标准复位压力Pfs比较,判断是否达到报警条件;

达到报警条件,触发报警控制模块动作。

进一步,所述报警控制模块的动作包括报警器报警和/或控制模具停止动作。

进一步,在所述处理器内预存有标准顶出压力Pds和标准复位压力Pfs,由所述压力检测装置检测的顶出压力Pd和复位压力Pf如超出标准顶出压力Pds±△Pd和标准复位压力Pfs±△Pf的范围时判断为达到报警条件。

进一步,所述标准顶出压力Pds和标准复位压力Pfs是在模具正常运行时通过检测顶出板在顶出过程和复位过程中一个或多个设定时间点对应的标准压力值而获得;

或,所述标准顶出压力Pds和标准复位压力Pfs是在模具正常运行时,通过记录顶杆顶出过程和复位过程中压力随时间变化的曲线,获得的顶出压力随时间变化的压力-时间曲线和复位压力随时间变化的压力-时间曲线。

综上内容,本发明所述的一种模具故障预警系统及方法,通过压力检测装置可直接且实时地检测出各顶出点的顶出压力和复位压力,并且当顶出压力和复位压力出现异常时可及时报警并控制模具停止动作,避免造成模具损伤,同时方便模具操作人员和检修人员掌握模具具体情况,更好的维护和使用模具,提高模具使用寿命。

附图说明

图1是本发明故障预警系统结构图;

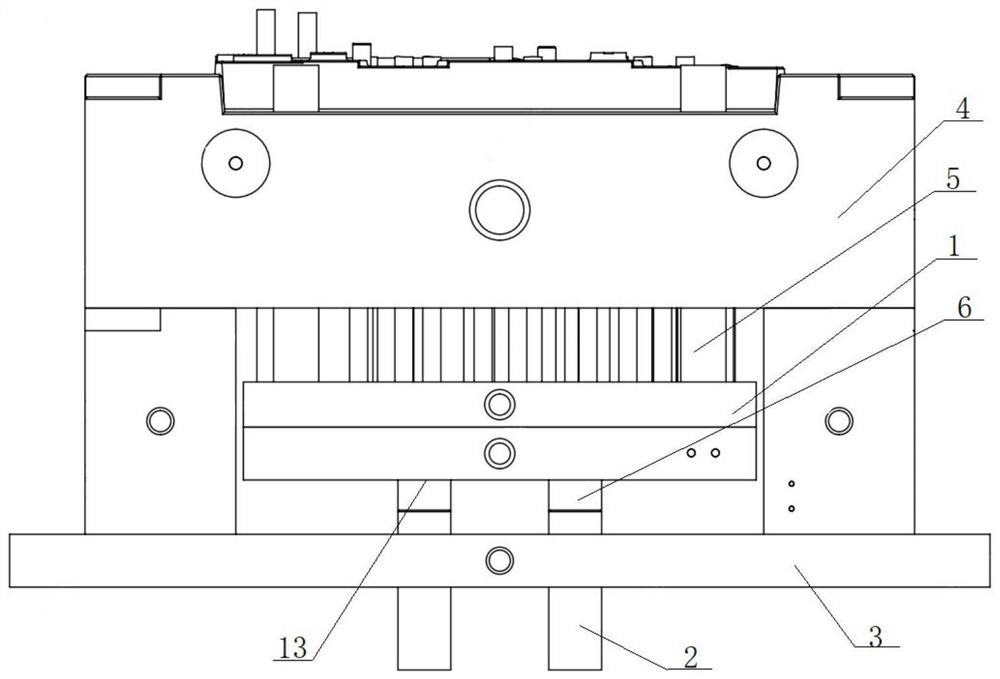

图2是本发明模具结构示意图;

图3是本发明压力传感器安装结构图。

如图1至图3所示,顶出板1,顶杆2,底板3,动模板4,复位弹簧5,压力检测装置6、压力传感器6a,处理器7、报警控制模块8、显示器9,云端10,报警器11,控制模块12,顶出点13,螺钉14。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述:

实施例一:

如图1所示,本发明提供一种模具故障预警系统,模具包括顶出板1、顶杆2、底板3、动模板4、定模板(未示出)。其中,顶出板1安装在动模板4上,且在顶出板1与动模板4之间安装有顶出板1复位的复位弹簧5,顶杆2的一端连接在定模板上。在注塑结束后需要顶开顶出板1取出制品时,控制顶杆1伸出,将顶出板1顶开向一侧移动,取出制品后,取消顶杆2的顶出力,顶出板1在复位弹簧5的作用下向回移动实现复位。

如图2所示,模具故障预警系统中还包括压力检测装置6、处理器7、报警控制模块8和显示器9。显示器9用于实时显示压力检测数据,供操作人员实时了解模具运行状态。处理器7还可以连接云端10,通过云端10显示模具生产过程中的运行情况,显示处理器7传输的数据,供操作人员远程实时了解模具的运行状况,及时对模具进行保养和维修。

压力检测装置6用于检测顶出板1在顶出和复位过程中的顶出压力及复位压力,压力检测装置6与处理器7连接,处理器7与报警控制模块8连接,处理器7对压力检测装置6检测的压力数据进行处理分析并判断是否满足报警条件,当满足报警条件时触发报警控制模块8动作。报警控制模块8包括报警器11和/或控制模块12,报警器11用于报警,可以是声音报警、也可以是指示灯报警、还可以直接在显示器9上显示报警信息,控制模块12用于控制模具停止动作,避免模具损坏。

本实施例中,如图1和图2所示,压力检测装置6采用的是压力传感器6a,顶杆2在顶出时与顶出板1接触的点为顶出点13,本实施例中以模具上安装有四根顶杆2为例进行说明,对应的在顶出板1上有四个顶出点13,在每个顶出点13的位置均安装一个压力传感器6a。如图3所示,压力传感器6a通过螺钉14固定在顶出板1上。

顶杆2在顶出时与对应的压力传感器6a直接接触,压力传感器6a会检测到该顶出点13的顶出压力。在复位时,由于复位弹簧5的作用,各顶出点13的压力传感器6a依然会与对应的顶杆2连接,此时由压力传感器6a检测该顶出点13的复位压力。检测的顶出压力和复位压力实时显示在显示器9或云端10上。

在处理器7内预存有标准顶出压力Pds和标准复位压力Pfs,每个顶出点13位置处都有属于该顶出点13位置的标准顶出压力Pds和标准复位压力Pfs,由各顶出点13的压力传感器6a将检测的顶出压力Pd和复位压力Pf发送到处理器7,由处理器7将各顶出点13检测的实际压力值与预存的该顶出点13的标准压力值进行比较,如超出标准顶出压力Pds±△Pd和标准复位压力Pfs±△Pf的范围时判断为达到报警条件,证明模具出现故障,需要对模具进行检修,由处理器7触发报警控制模块8,发出报警信息,并控制模具停止动作,同时云端10记录异常信息。

本实施例中,标准顶出压力Pds和标准复位压力Pfs的获取,是通过在模具正常工作时,检测模具的顶出及复位过程中的压力信息获得的。优选,标准顶出压力Pds和标准复位压力Pfs是压力随时间变化的曲线,即顶出压力随时间变化的压力-时间曲线和复位压力随时间变化的压力-时间曲线,以此作为标准存储在处理器7内。实际生产过程中,将顶出过程和复位过程的实际检测的压力随时间变化的曲线与对应的标准压力曲线进行比较。当然,标准顶出压力Pds和标准复位压力Pfs也可以是一个或几个固定时间点的压力数值,以此作为标准存储在处理器7内。实际生产过程中,将选定的一个或几个固定时间点的实际检测压力值与对应的标准压力值进行比较。

模具在正常工作时,四个顶出点13处的顶出压力和复位压力都是平衡的,当模具出现故障时,其中顶点13有可能全部出现异常,也有可能是其中一个或几个出现异常,在四个顶出点13的位置均安装压力传感器6a,以分别检测每个顶出点13处的顶出压力和复位压力,并分别判断四个顶出点13位置的压力,通过对比发现顶出压力是否平衡,如果不平衡及时终止动作并提醒工作人员及时维修。有利于更全面的检测模具故障,无论模具出现何种故障,都可以做到及时报警,方便模具操作人员和检修人员掌握模具具体情况,更好的维护和使用模具。

本发明还公开了一种模具故障预警方法。

顶出过程包括如下步骤:

A、四根顶杆2向外伸出与顶出板1上对应的四个压力传感器6a分别接触,由四个压力传感器6a分别检测各顶出点13在顶出过程中的顶出压力Pd。

B、处理器7接收检测的顶出压力Pd,与处理器7中预存的标准顶出压力Pds随时间变化的压力-时间曲线进行对比,如实际检测值超出标准顶出压力Pds±△Pd的范围时判断为达到报警条件,即确定此时模具已出现故障。

C、达到报警条件后,触发报警控制模块8动作,控制报警器11报警,通知相关人员及时维修,并通过控制模块12控制模具停止动作,避免模具损伤,同时由云端10记录异常信息。

复位过程包括如下步骤:

A、顶出过程结束开始复位时,在复位弹簧5的作用下,四个压力传感器6a依然会与顶杆2接触,由四个压力传感器6a分别检测四个顶出点13位置处的复位压力Pf。

B、处理器7接收检测的复位压力Pf,与处理器7中预存的标准复位压力Pfs随时间变化的压力-时间曲线进行对比,如实际检测值超出标准顶出压力Pfs±△Pf的范围时判断为达到报警条件。

C、达到报警条件后,触发报警控制模块8动作,控制报警器11报警,通知相关人员及时维修,并通过控制模块12控制模具停止动作,避免模具损伤,同时由云端10记录异常信息。

本发明通过压力检测装置6可直接且实时地检测出各顶出点13的顶出压力Pd和复位压力Pf,并且当顶出压力Pd和复位压力Pf出现异常时可及时报警并控制模具停止动作,避免造成模具损伤,同时方便模具操作人员和检修人员掌握模具具体情况,更好的维护和使用模具,提高模具使用寿命。

实施例二:

与实施例一不同之处在于,压力检测装置6安装在模具顶出机构的油路中,用于检测油路在顶杆2顶出和复位过程中的油压,处理器7根据检测的油压推算出的各顶出点13的顶出压力Pd和复位压力Pf,由处理器7将各顶出点13检测的实际压力值与预存的该顶出点13的标准压力值进行比较,如超出标准顶出压力Pds±△Pd和标准复位压力Pfs±△Pf的范围时判断为达到报警条件,证明模具出现故障,需要对模具进行检修,由处理器7触发报警控制模块8,发出报警信息,并控制模具停止动作,同时云端10记录异常信息。

模具正常工作时,检测顶出机构中的油压,并利用推算出来的顶出压力Pd和复位压力Pf作为标准顶出压力Pds和标准复位压力Pfs,并依此绘出顶出压力和复位压力随时间变化的标准压力曲线。

实施例三:

与实施例一不同之处在于,在处理器7内预存有四个顶出点13之间的标准压力差△Ps,,△Ps可以等于0,也可以为大于0的数值。模具正常运行时,四个顶出点13之间的压力应该是相等的,即△Ps=0,由所述压力检测装置检测的各顶出点的顶出压力Pd和复位压力Pf之间的差值如超出标准压力差△Ps的范围,即四个顶出点13之间的压力不再平衡,甚至超过允许的标准压力差△Ps的范围,即判断为达到报警条件。

如上所述,结合附图所给出的方案内容,可以衍生出类似的技术方案。但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种模具故障预警系统及方法

- 一种风力发电机无损偏航控制和故障预警系统及方法