一种刀具的制作方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及的是刀具制作技术领域,具体涉及一种刀具的制作方法。

背景技术

以往刀具是两边整面磨斜下来的、加工时间长、加工工序繁杂、加工对工人技术要求高。刀具两边整面磨斜下来要重复磨多次,造成时间、物料、人力的浪费,生产过程中也产生了更多的垃圾,且加工出来的产品刀口不够薄、开口后锋利度不够,所以一般使用几个月就不锋利了,因为刀口厚就算再重新磨也不锋利、等于刀使用时间不长就废了,在使用过程中刀片也不能有效防粘。

因此需要设计一种刀具的制作方法。

发明内容

本发明的目的在于提供一种刀具的制作方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明采用了如下技术方案:

一种刀具的制作方法,具体制作包括如下步骤:

步骤一、钢板剪板:对钢板进行剪板;

步骤二、刀片开料:对刀片进行开料操作;

步骤三、刀片热处理:对刀片进行热处理;

步骤四、刀片打面砂:通过平面水砂带机进行打面砂;

步骤五、双面磨机单面磨刀片内凹:

A1、选双面磨机砂轮:选废弃的双面磨机砂轮;

A2、双面磨机单面安装一个砂轮,机器安装上夹具,刀片装在夹具上准备开始磨内凹;

步骤六、单面磨机单面磨刀片斜口:单面磨机安装砂轮,机器安装上夹具,刀片装在夹具上准备开始磨斜口;

步骤七、刀片砂光:对刀片进行砂光处理;

步骤八、刀片手工开利口:通过手工对刀片进行开利口。

优选的,在步骤五中,双面磨机单面磨刀片内凹时,调整夹具位置,刀片磨内凹,磨出的内凹要尽量靠近刀口边缘,但是不能磨穿刀口边,内凹宽度25毫米左右,具体宽度要依照刀片总宽度依美观、实用原则综合考虑确定。

优选的,在步骤六、单面磨机单面磨刀片斜口中,调整夹具位置,刀片磨斜口,刀片磨斜口后,刀口要留0.2毫米左右的厚度,夹具角度的调整要依靠刀片磨去的厚度、磨出斜口的宽度计算出来。

优选的,斜口宽度25毫米左右,具体宽度要依照刀片总宽度依美观、实用原则综合考虑确定。

本发明的技术效果和优点:本发明提出的一种刀具的制作方法,与现有技术相比,具有以下优点:

极大地减少了加工工序、降低了加工对工人技术的要求、生产中使用的砂轮可以用现在厂家废弃的砂轮再次利用,有效利用了资源,减少了浪费,节约了成本,减少污染;

刀口足够薄、比以往刀口更锋利且锋利度更持久、刀身不用像以往那样两边整面磨斜,减少工序,节约了时间、制造工艺降低了对工人技术的要求、厂家废弃的砂轮可以重复回收利用降低了浪费,由于磨出来的刀口与刀身菱角比较大所以可以起到很好的防粘刀作用。

附图说明

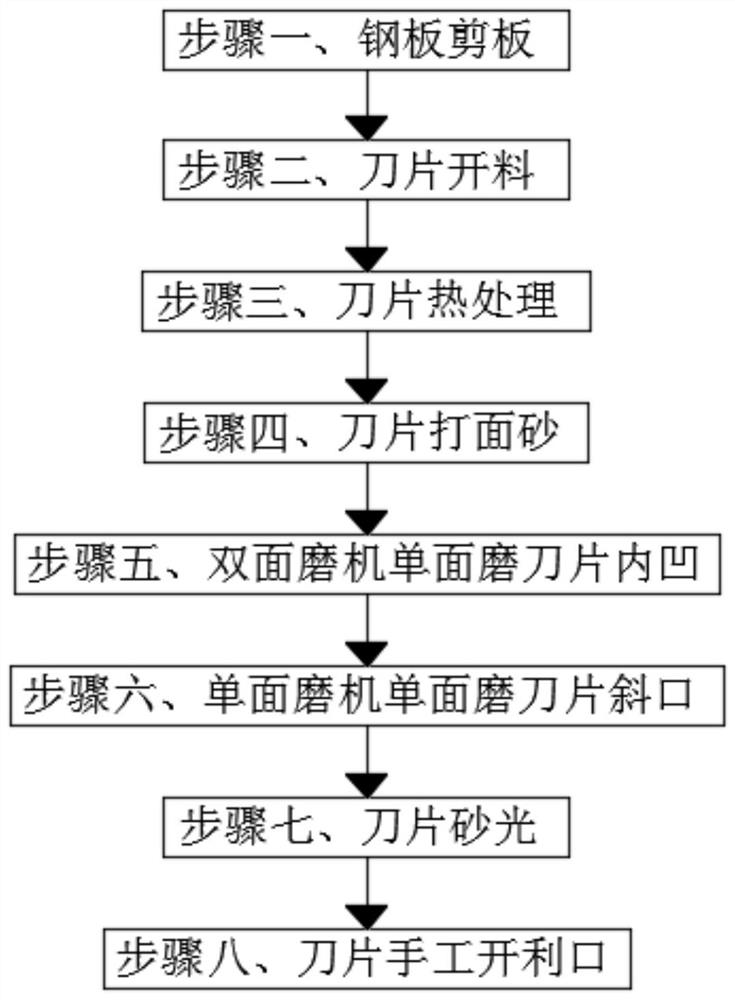

图1为本发明的刀具的制作方法的流程图;

图2为本发明的选双面磨机砂轮的示意图;

图3为本发明的刀具与砂轮的结构示意图;

图4为本发明双面磨机单面磨刀片内凹时刀具与砂轮贴合时的结构示意图;

图5为本发明双面磨机单面磨刀片内凹时刀具与砂轮贴合处的放大结构示意图;

图6为本发明的刀具磨内凹后的结构示意图;

图7为本发明的单面磨机单面磨刀片斜口时的刀具与砂轮相贴的结构示意图;

图8为本发明的单面磨机单面磨刀片斜口时的刀具与砂轮相贴处放大的结构示意图;

图9为通过刀具的制作方法制作刀具的成品图;

图10传统刀具与本刀具的制作方法制作的刀具的对比图。

具体实施方式

下面将结合本发明实施例中的附图1-附图10,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1-图10所示,本发明提供一种刀具的制作方法,具体制作包括如下步骤:

步骤一、钢板剪板:对钢板进行剪板;

步骤二、刀片开料:对刀片进行开料操作;

步骤三、刀片热处理:对刀片进行热处理;

步骤四、刀片打面砂:通过平面水砂带机进行打面砂;

步骤五、双面磨机单面磨刀片内凹:

A1、选双面磨机砂轮:选废气的双面磨机砂轮,如图2所示;

A2、双面磨机单面安装一个砂轮,机器安装上夹具,刀片装在夹具上准备开始磨内凹,如图3和图4所示;

调整夹具位置,刀片磨内凹,磨出的内凹要尽量靠近刀口边缘,但是不能磨穿刀口边,内凹宽度25毫米左右,具体宽度要依照刀片总宽度依美观、实用原则综合考虑确定,如图3和图5所示;

步骤六、单面磨机单面磨刀片斜口:单面磨机安装砂轮,机器安装上夹具,刀片装在夹具上准备开始磨斜口,如图7所示;

调整夹具位置,刀片磨斜口,刀片磨斜口后,刀口要留0.2毫米左右的厚度,夹具角度的调整要依靠刀片磨去的厚度、磨出斜口的宽度计算出来;斜口宽度25毫米左右,具体宽度要依照刀片总宽度依美观、实用原则综合考虑确定,如图7和图8所示;

步骤七、刀片砂光:对刀片进行砂光处理;

步骤八、刀片手工开利口:通过手工对刀片进行开利口。

通过本刀具的制作方法对传统的刀具的制作方法优点进行分析:

第一点,操作更加简便:

传统的刀具的制作方法为:钢板剪板、刀片开料、刀片热处理、刀片机打面砂、刀片一边单面磨第一次、刀片一边单面磨第二次、刀片一边单面磨第三次、刀片另一边单面磨第一次、刀片另一边单面磨第二次、刀片另一边单面磨第三次、刀片砂光、刀片手工开利口

本刀具的制作方法为:钢板剪板、刀片开料、刀片热处理、刀片打面砂、双面磨机单面磨刀片内凹、单面磨机单面磨刀片斜口、刀片砂光、刀片手工开利口。

传统的刀具的制作方法:常规单面磨机磨刀片,通常单面需要磨三次,每次都要单独调整夹具,整张刀片两面磨斜需要两台单面磨机独立磨6次才能完成。

本刀具的制作方法:只需要一台双面磨机单边装废弃的砂轮磨一次,一台单面磨机磨斜口一次,整张刀片只需要磨2次即可完成。

第二点,防粘性能好:传统的刀具制作方法制作的刀具制作的刀片使用时不防粘;

本刀具的制作方法制作的刀具,刀口与刀身菱角比较大,可以起到很好的防粘刀作用,使得刀片使用时两面防粘

第三点,容易磨刀:

如图10所示,当刀不锋利时,传统单面磨出的刀片,刀口每往上磨损2毫米,刀口厚度分别是0.2毫米、0.36毫米、0.52毫米、0.69毫米;

本刀具的制作方法制作的刀具,刀口每往上磨损2毫米,刀口厚度分别是0.2毫米、0.21毫米、0.30毫米、0.45毫米;

对比两种方法磨出来的刀片,明显本刀具的制作方法制作的刀片更薄,更锋利,后期更容易磨刀。

综上,本刀具的制作方法制作的刀具,刀口足够薄、比以往刀口更锋利且锋利度更持久、刀身不用像以往那样两边整面磨斜,减少工序,节约了时间、制造工艺降低了对工人技术的要求、厂家废弃的砂轮可以重复回收利用降低了浪费,由于磨出来的刀口与刀身菱角比较大所以可以起到很好的防粘刀作用。

最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种简易刀具的制作方法及简易刀具

- 复合旋转刀具和刀具制作方法