一种减少换热片加工变形的装置及方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于换热器领域,更具体地涉及一种减少换热片加工变形的装置及方法。

背景技术

换热片作为板片式换热器主要组成部件,其换热效率高、占地面积小、形式多、组装灵活、拆卸清洗检修方便,广泛应用于电力、石油、化工、空调等各行各业。然而,由于其为薄壁零件,且多为铝合金,在装夹及加工中极易变形,造成加工中废品率高,给制造带来了极大的难点。随着加工需求的不断提高,现有装夹工具很难达到加工需求,而现今应用于减少换热片变形的加工方法多为胶粘,这种方法虽可减轻装夹带来的变形,但为了避免胶开裂,加工中不能浇注冷却液,这就不可避免产生更多的切削热,带来加工变形,在胶粘过程中胶的冷却和去除都需要一定时间,严重影响加工效率。

发明内容

为解决现有技术中换热片在装夹及加工中极易变形的问题,本发明提供一种减少换热片加工变形的装置及方法。

本发明采用的具体方案为:一种减少换热片加工变形的装置,所述装置包括底座、支撑板、抽真空装置,所述支撑板设置在底座上方,该支撑板上设置多个管道,所述管道一端与支撑板板面齐平,另一端伸出支撑板并可与抽真空装置密封连接。

所述管道的设置方式为均匀设置。

所述管道通过抽真空软管与抽真空装置密封连接。

所述管道通过软管连接套与抽真空软管连接,所述软管连接套为阶梯状套管,该软管连接套大口径一端与管道螺纹连接,小口径一端与抽真空软管套接。

所述支撑板与底座镶嵌密封连接。

所述底座侧壁开有软管导出口,所述抽真空软管穿过软管导出口与管道连接。

所述底座的底部设置冷却液盛装槽。

所述底座底部设有多个与工作台连接的螺栓孔。

所述管道上方开口处设置与管道口径适配的密封圈。

另一方面,本发明提供一种减少换热片加工变形的方法,所述方法包括以下步骤:

(1)将换热片毛坯加工前进行光整处理;

(2)将减少换热片加工变形的装置安装;将换热片毛坯放置在支撑板上,将管道连接到抽真空装置上,启动抽真空装置;

(3)对所述换热片毛坯进行浇注冷却液的铣削加工;

(4)铣削完成后,关闭抽真空装置,破真空,取下零件。

本发明相对于现有技术具有如下有益效果:

1、本发明通过在底座上设置支撑板,在支撑板上设置多个一端与支撑板板面齐平,另一端与抽真空装置连接的管道,将换热片毛坯板放置在所述管道上方,使换热片毛坯板覆盖多个管道,开启抽真空装置抽真空使换热片毛坯获得均匀的紧固力,从而减少换热片加工变形,极大的节约了成本。

2、本发明中提供的一种减少换热片加工变形的方法,采用本发明所述的装置,由底座与支撑板做支撑,利用在支撑板上的管道与抽真空装置配合,使热片毛坯获得紧固力,在加工时可浇注冷却液来降低切削温度可有效减少换热片的变形,提高了工作效率。

附图说明

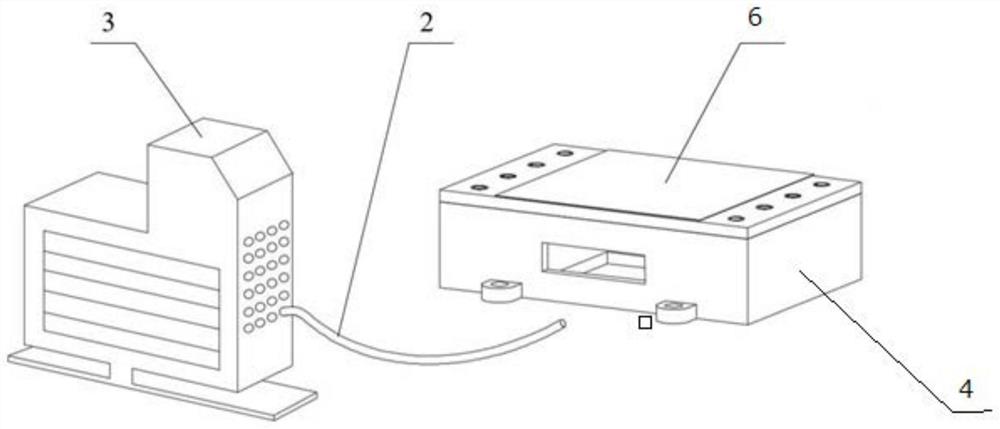

图1为本发明的安装原理图;

图2为本发明结构示意图;

图3为支撑板结构示意图;

图4为软管连接套结构示意图;

图5为底座结构示意图;

其中,附图标记分别为:

2.抽真空软管;3.抽真空装置;4.底座;5.支撑板;6.换热片毛坯;7.密封圈;8.软管连接套;9.外螺纹;10.管道;11.内螺纹;12.阶梯状软管连接套;13.冷却液盛装槽;14.螺栓孔;15.软管导出口。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步说明。

本发明提供一种减少换热片加工变形的装置,所述装置包括底座4、支撑板5、抽真空装置3,所述支撑板5设置在底座4上方,该支撑板5上设置多个管道10,所述管道10一端与支撑板5板面齐平,另一端伸出支撑板5并可与抽真空装置3密封连接。

底座4的材料为综合力学性能良好的45号钢,支撑板5的材料为铝合金。所述管道与支撑板为一体成型,采用相同的材料。本发明所述管道的形状包括但不限于圆管,也可以是长方形、正方形等其他形状的管道。所述管道的个数,孔径大小根据换热片毛坯的大小具体设定。所述抽真空装置选自真空泵。

所述管道10的设置方式为均匀设置。所述换热片毛坯6放置在支撑板5上管道10上方,覆盖多个管道10的上部开口,由于被覆盖的管道10一端与支撑板5的板面齐平,另一端与抽真空装置3密封连接,通过抽真空装置3的抽真空作用,使换热片毛坯6获得均匀的紧固力。

所述管道10通过抽真空软管2与抽真空装置3密封连接。所述抽真空软管一端套在抽真空装置的抽头上,另一端套在所述管道伸出支撑板的部位,所述真空软管的口径依据抽真空装置与管道的尺寸按需求设置,抽真空软管便于工作人员根据需求快速分离安装管道与抽真空装置。

进一步,所述管道10通过软管连接套8与抽真空软管2连接,所述软管连接套8为阶梯状套管,该软管连接套8的大口径一端与管道10螺纹连接,小口径一端与抽真空软管2套接。所述管道的伸出支撑板的一端外部设置外螺纹9,所述软管连接套的大口径一端的内壁设置内螺纹11,且外螺纹9与内螺纹11适配以使软管连接套8的大口径一端与管道10螺纹连接。螺纹连接的方式方便了管道与真空软管等的快速连接与分离,软管连接套的小口径一端的外径与抽真空软管的内径适配,以使小口径一端与抽真空软管套接,并用卡箍卡紧,大小口径的不同使得抽真空软管与软管连接套的连接更为紧密,进一步的实现所述管道与抽真空软管密封连接,并且方便拆卸,节约了时间成本。

所述支撑板5与底座4镶嵌密封连接,参见附图2。

所述底座4侧壁开有软管导出口15,所述抽真空软管2穿过软管导出口15与管道10连接。将抽真空软管集中从软管导出口导出,便于工作人员厘清使用了多少根管道,便于后续工作的安排,方便快捷。

所述底座4的底部设置冷却液盛装槽13。对所述换热片毛坯6进行浇注冷却液的铣削加工过程中,大量冷却液会流出,冷却液盛装槽13用于收集流入装置内的冷却液,解决了因大量冷却液流出,难以清理的问题。

所述底座4底部设有多个与工作台连接的螺栓孔14,用于与工作台的固定。

所述管道10上方开口处设置与管道10口径适配的密封圈7,密封圈7的设置能够进一步加强密封效果,使换热片毛坯6获得均匀的紧固力。

另一方面,本发明提供一种减少换热片加工变形的方法,所述方法包括以下步骤:

(1)将换热片毛坯加工前进行光整处理;保证毛坯件表面光洁、无杂物,消除一定应力。

(2)将减少换热片加工变形的装置安装到机床工作台上;对支撑板进行找正,根据换热片毛坯的大小选择合适的管道,将管道连接到抽真空装置上,启动抽真空装置,使换热片毛坯获得均匀的紧固力;

(3)对所述换热片毛坯进行浇注冷却液的铣削加工;

(4)铣削完成后,关闭抽真空装置,破真空,取下零件,吹净冷却液,将工件放入零件箱。

传统应用于减少换热片变形的加工方法多为胶粘,这种方法虽可减轻装夹带来的变形,但为了避免胶开裂,加工中不能浇注冷却液,这就不可避免产生更多的切削热,带来加工变形,在胶粘过程中胶的冷却和去除都需要一定时间,严重影响加工效率,本发明通过抽真空这种物理方式克服了上述技术阻力,巧妙的在支撑板上设置能与抽真空装置配合使用的管道,使薄壁件获得分布均匀的紧固力,同时由底座支撑,加工时可浇注冷却液来降低切削温度可有效减少薄壁件的变形。

实施例1

一种减少换热片加工变形的装置,所述装置包括底座4、支撑板5、真空泵,所述底座为长方形,所述支撑板5设置在底座4上方,该支撑板5上设置60个管道10,所述管道10为圆形管道,所述管道10一端与支撑板5板面齐平,另一端与抽真空装置3密封连接。底座4的材料为综合力学性能良好的45号钢,支撑板5的材料为铝合金。所述换热片毛坯6放置在支撑板5上管道10上方,覆盖20个管道10的上部开口,即换热片毛坯6所覆盖的管道10与真空泵3连接。

实施例2

在实施例1的基础,所述管道10通过抽真空软管2与真空泵3密封连接。所述管道10通过软管连接套8与抽真空软管2连接,所述软管连接套8为阶梯状套管,该软管连接套的大口径一端与管道螺纹连接,小口径一端与抽真空软管套接。所述底座4侧壁开有软管导出口,所述抽真空软管2穿过软管导出口15与管道10连接。

所述支撑板5与底座4尺寸适配且镶嵌密封连接,所述管道10上方开口处设置与管道10口径适配的密封圈7,所述底座4的底部设置冷却液盛装槽13,所述冷却液盛装槽13设置在换热片毛坯下方。

另一方面,本发明提供一种减少换热片加工变形的方法,所述方法包括以下步骤:

(1)将换热片毛坯加工前进行光整处理;保证毛坯件表面光洁、无杂物,消除一定应力。

(2)将减少换热片加工变形的装置安装到机床工作台上;根据换热片毛坯大小安装好抽真空软管,然后将换热片毛坯放置在支撑板上覆盖管道,将抽真空软管另一端接到真空泵上,启动抽真空泵,使换热片毛坯获得均匀的紧固力。

(3)对所述换热片毛坯进行浇注冷却液的铣削加工。

(4)铣削完成后,关闭抽真空装置,破真空,取下零件,吹净冷却液,将工件放入零件箱。

本发明采用抽真空的物理方式有效解决了换热片在装夹及加工中极易变形的问题,并通过本发明所述的减少换热片加工变形的方法证明了本发明所述装置能够加工出不易变形的工件,本发明所述方法操作简便,另外本发明所述装置结构简单,成本低。

- 一种减少换热片加工变形的装置及方法

- 一种减少换热片加工变形的装置