电缆线路穿越预埋钢管的处理方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及电缆工程施工技术领域,特别是一种电缆线路穿越预埋钢管的处理方法。

背景技术

在电力工程建设过程中,电缆线路工程常因站前单位土建预埋钢管(具有磁性)满足不了电缆线路敷设专业技术要求而难以推进施工进程:要么是钢管内孔径不足,不满足在同一根钢管同时穿越三相三根110kV电缆过渡的要求,以致无法抵消磁通矢量;要么就是单相电缆穿越钢管材质不符合专业要求,当三相单根交流电缆穿越钢管时会形成闭合磁路产生涡流,致使电缆发热、烧伤受损现象,因此须将钢管进行割缝或者钢管消磁处理,否则一般不允许钢管穿越单根电缆进行敷设施工。

鉴于覆土较深或者埋入钢筋混凝土结构的钢管,涉及大量土方开挖或者钢筋混凝土破除,施工难度都较大、安全风险要求高,且回填土方后须进行绿化带植被恢复,施工成本也高;若对钢管采用消磁方式处理,但现有交、直流方式消磁效果较差,现行消磁技术领域无法做到永久性消磁,且有关消磁设备均不能在地下埋管这样的环境下实施,不具备消磁条件。

本领域技术人员以往在面对此类需要对预埋钢管切割处理进行敷设单根三相电缆的施工环境时,预埋钢管一般较短,约300mm~500mm,常采用手持角磨机割缝的旧办法,人手可及;但这种方法切割慢、费力,且无法适用于预埋长度较长的磁性钢管。随着电力工程建设规模不断扩大,电缆线路工程中涉及穿越土建预留钢管频次越来越高,需要研究出合理有效的处理方法,以解决地下深埋、较长磁性钢管割缝难题,消除掉三相单根电缆穿越闭合回路产生涡流、发热的现象,克服施工过程中的困难。

发明内容

本发明的目的在于:针对现有技术地下深埋、较长磁性钢管由于内径不足而需要敷设三相单根电缆,但三相单根交流电缆穿越预埋钢管时会形成闭合磁路,致使电缆发热、烧伤受损的问题,提供一种电缆线路穿越预埋钢管的处理方法,解决地下深埋、较长磁性钢管割缝难题,消除掉三相单根电缆穿越闭合回路产生涡流、发热的现象,克服施工困难。

为了实现上述目的,本发明采用的技术方案为:

一种电缆线路穿越预埋钢管的处理方法,包括以下步骤:

步骤一:根据预埋钢管大小预制支撑平台和运输部件;

步骤二:将支撑平台平放到预埋钢管中,支撑平台贯穿设置预埋钢管全管段;将运输部件放置于支撑平台上,并在运输部件上固定切割装置,将切割装置的喷嘴定位朝向预埋钢管内壁;

步骤三:启动切割装置,通过运行运输部件带动切割装置沿支撑平台前进,使切割装置沿着预埋钢管内壁全程切割,形成一条贯通缝隙;

步骤四:将电缆线路穿过切割后的预埋钢管。

本发明所述的一种电缆线路穿越预埋钢管的处理方法,根据预埋钢管施工环境,利用支撑平台在圆形预埋钢管内形成较为稳定的切割平台,利用运输部件带动切割装置沿支撑平台运行,能够将地下深埋、较长的磁性钢管内壁切割出一条直通的宽缝隙,从而达到断开磁性钢管闭合磁路的目的,为单根三相电缆穿越预埋钢管创造了实施条件,避免了三相单根交流电缆穿越钢管时形成闭合磁路产生涡流,从而避免了电缆发热、烧伤受损的问题。

本发明所提供的处理方法为单根电缆线路穿越预埋钢管提供了有利条件,施工灵活、便捷,很大程度上提高了施工效率,大大降低了施工难度。

优选地,运输部件采用带滚轮的平板车,平板车设有伸缩杆,通过人工手持伸缩杆推进所述平板车;或者,运输部件采用遥控车,通过蓝牙远程遥控的方式控制切割装置的切割速度和方向。

优选地,在步骤二中,将运输部件放置于支撑平台上后,在运输部件上设置摄像头,通过摄像头将预埋钢管中的切割图像传送到显示终端进行显示,方便操作人员根据切割实况调整下一步工作,保证切割质量和施工安全。

优选地,在步骤三中,在切割装置切割预埋钢管内壁过程中,边切割预埋钢管,操作人员边根据摄像头所反馈的图像,推进运输部件前行,并通过左右牵拉切割装置的线缆来调整切割装置的喷嘴角度,使适应实际工况,灵活施工。

优选地,手持伸缩杆以160~180秒/米的割缝速度前行,运行平稳、切割速度快。

优选地,在步骤三中,在通过伸缩杆推动平板车前进进行切割时,随着切割进程对伸缩杆进行加长以适应施工环境;加长方法为:第一段伸缩杆与第二段伸缩杆之间通过套筒件连接,两段伸缩杆与套筒件之间螺纹连接,依此类推。

优选地,第一段伸缩杆与平板车的尾端相焊接。

优选地,支撑平台采用滑槽,在步骤二中,将一段预制的滑槽放入预埋钢管后,在滑槽的尾端继续加长一段滑槽成整体,直至滑槽的总长度满足切割装置能够切割预埋钢管全程的要求,以适应外部施工空间取材处理。滑槽的总长度相比预埋钢管可长,也可基本一致,也可稍短些。

优选地,相邻两端滑槽为对接焊连接。

优选地,滑槽采用两段角钢制作而成,两段角钢相对设置,两段角钢之间通过至少两个连接板横向焊接在一起,使两段角钢形成整体。

优选地,切割装置采用等离子切割机,切割速度快、平稳。

优选地,切割预埋钢管在电缆井中实行,避免土方开挖或者钢筋混凝土破除的施工方式,减小施工难度,提高施工效率和成本,降低施工风险。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明所述的一种电缆线路穿越预埋钢管的处理方法,根据预埋钢管施工环境,利用支撑平台在圆形预埋钢管内形成较为稳定的切割平台,利用运输部件带动切割装置沿支撑平台运行,能够将地下深埋、较长的磁性钢管全程切割出一条直通的宽缝隙,从而达到断开磁性钢管闭合磁路的目的,为单根三相电缆穿越预埋钢管创造了实施条件,避免了三相单根交流电缆穿越钢管时形成闭合磁路产生涡流,从而避免了电缆发热、烧伤受损的问题。

2、本发明所述的一种电缆线路穿越预埋钢管的处理方法,首次采用等离子切割机设备进行地下预埋钢管切割施工,相比传统的手持角磨机的切割方式,更省力、切割效率更高;将成套割缝装置与等离子切割机配合使用,使将等离子切割机用于地下预埋钢管环境施工具有可行性,不仅解决了施工难题,而且处理方法简单易行、灵活便捷、经济实用,很大程度上降低了施工难度,提高了施工效率。

3、本发明所述的一种电缆线路穿越预埋钢管的处理方法,避免了较大难度深基坑开挖专项施工、植被恢复及其较复杂的有关事宜;经预算,直接节约成本费用23万元,取得了较好的经济效益。

4、本发明所述的一种电缆线路穿越预埋钢管的处理方法,选用材料来源普遍、处理简单,适用于地下深埋或钢筋混凝土结构内预埋较长的磁性钢管,也适用于狭窄空间施工,为以后施工过程中遇到类似问题,提供了有力的技术保障,能够直接指导实际施工应用。

附图说明

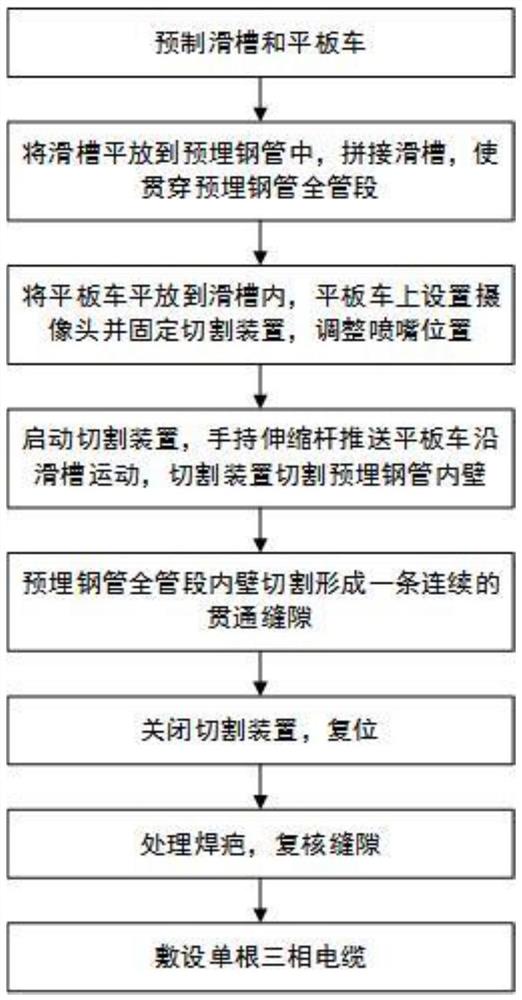

图1是电缆线路穿越预埋钢管的处理流程。

图2是用于地下钢管的割缝装置的结构示意图。

图3是割缝装置用于地下预埋钢管割缝施工时的使用状态示意图。

图4是滑槽中平板车组件的结构示意图。

图5是割缝装置位于预埋钢管中时的横断面示意图。

图6是实施例2中可调式托架的结构示意图。

图7是可调式托架的俯视结构示意图。

图8是可调式伸缩杆的连接结构示意图。

图标:1-预埋钢管;2-滑槽;3-平板车;4-伸缩杆;41-套筒件;42-子杆;5-托架;51-轴承;52-顶帽;53-底座;54-支棱;6-摄像头;7-移动电源;8-限位板;9-等离子切割机;91-机箱;92-等离子射枪;93-线缆;10-空气压缩机;11-配电箱;12-缝隙。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

某地铁线110kV外电源电缆线路工程,电缆线路全长8.6公里,其中6公里共用市政综合管廊,在出、入管廊两端均在混凝土结构内预留3根钢管,用于110kV电缆穿越过渡;每根钢管从廊道侧壁顶端经混凝土结构预埋至电缆井,电缆井大小分别为3×1.5×2m和3×1.5×3.1m。出廊端钢管覆土埋深度6.1米,钢管长5.5米,钢管内径Ф200mm;入廊端覆土埋深度3.1米,钢管长1.8米,钢管内径Ф300mm。钢管内径不满足采用同一根钢管同时穿越三相三根110kV电缆过渡的要求以抵消磁通矢量。

本实施例基于地下深埋、较长磁性钢管的有限施工环境,需要在预埋钢管中穿越单根三相电缆线路,为避免单根电缆穿越闭合回路产生涡流、发热的现象,克服施工困难,提供一种电缆线路穿越预埋钢管1的处理方法,如图1-图8,实施步骤主要包括:

步骤一:根据预埋钢管1大小预制支撑平台和运输部件;

步骤二:将支撑平台平放到预埋钢管1中,支撑平台贯穿设置预埋钢管1全管段;将运输部件放置于支撑平台上,并在运输部件上固定切割装置,将切割装置的喷嘴定位朝向预埋钢管1内壁;

步骤三:启动切割装置,通过所述运输部件带动切割装置沿支撑平台前进,使切割装置沿着预埋钢管1内壁全程切割,形成一条贯通缝隙12;

步骤四:将电缆线路穿过切割后的预埋钢管1。

其中,支撑平台可采用滑槽2;运输部件可采用自制平板车3结构,通过人工手持伸缩杆4推进平板车,也可采用遥控车,通过蓝牙远程遥控的方式控制切割装置的切割速度和方向;切割装置采用等离子切割机9。

本实施例所述的一种电缆线路穿越预埋钢管1的处理方法,根据预埋钢管1施工环境,利用支撑平台在圆形预埋钢管1内形成较为稳定的切割平台,利用运输部件带动切割装置沿支撑平台运行,能够将地下深埋、较长的磁性钢管1全程切割出一条直通的宽缝隙12,从而达到断开磁性钢管闭合磁路的目的,为单根三相电缆穿越预埋钢管1创造了实施条件,避免了三相单根交流电缆穿越钢管1时形成闭合磁路产生涡流,从而避免了电缆发热、烧伤受损的问题。

本实施例采用如下具体实施步骤,基本流程如图1:

A、如图2、图4,根据预埋钢管1大小预制滑槽2和平板车3,平板车3上设有托架5和伸缩杆4,托架5用于固定切割装置,伸缩杆4用于推进平板车3运动。

其中滑槽2可采用两段角钢制作而成,两段角钢相对设置,两段角钢之间通过至少两个连接板横向焊接在一起,使两段角钢形成整体,结构简单、方便实用,成本低。当一段预制滑槽2由于施工空间限制而无法完全贯穿长预埋钢管1全程时,可在施工过程对滑槽2进行焊接增长,灵活施工。滑槽2宽度为预埋钢管1内径2/3为宜。滑槽2的前端最好设有限位板8,用于限位平板车3,且用于提醒外部空间的操作人员平板车3到达位于滑槽2中的极限位置。其中,前端即为滑槽2朝向预埋钢管1深处的一端,与技术人员所在的操作端(后端)相对。

平板车3宽度略小于滑槽2内宽,使得平板车3能够在滑槽2内沿既定路线活动。平板车3带4个小轮和伸缩杆4,小轮外沿与平板车3外沿处于同一铅垂面;伸缩杆4首端与平板车3焊接,伸缩杆4末端采用螺旋口拼接,可根据需要长度进行加长。

B、选择在预埋钢管1端部对应位置的电缆井处施工;将滑槽2平放伸进预埋钢管1中,将平板车3放置于滑槽2内。

C、如图3,采用等离子切割机9进行预埋钢管1切割(现有技术将等离子切割机常用于车间对0.3mm以上厚度的金属进行热加工处理:切割,熔焊,钎焊,淬火,喷涂等等):将等离子切割机9的机箱91以及用于配套的空气压缩机10设置在预埋钢管1外部空间,并使用三级配电箱11为其供电;将等离子切割机9的等离子射枪92采用铁线绑扎的方式固定在托架5上,并将等离子射枪92的喷嘴定位朝向预埋钢管1内壁;将连接等离子射枪92的线缆93沿滑槽2敷设引出。

D、在平板车3上设置摄像头6,后置于托架5,在伸缩杆4上通过胶带绑扎固定移动电源7为摄像头6供电。事先将摄像头6调节好,并与手机蓝牙网络连接,利用摄像头6设备提供可视化界面,摄像头6将预埋钢管1中的切割图像传送到显示终端进行显示,即操作人员的手机端,方便操作人员根据切割实况调整下一步工作,保证切割质量和施工安全。

E、启动等离子切割机9、空气压缩机10、摄像头6,通过伸缩杆4以160~180秒/米的割缝速度匀速推动平板车3前行,使等离子射枪92沿着预埋钢管1内壁全程切割。在等离子射枪92切割预埋钢管1内壁过程中,操作人员边切割边根据摄像头6所反馈的图像,推进平板车3前行,并通过左右牵拉切割装置线缆93微调等离子射枪92的喷嘴角度,这样能更好适应实际工况,灵活施工,确保切割质量和效果。

若由于电缆井狭窄的施工空间,导致预制滑槽2的长度不足以支持平板车3带动等离子射枪92切割贯通整条预埋钢管1,可将一段预制的滑槽2放入预埋钢管1后,在滑槽2的尾端继续加焊一段滑槽2,与前一段滑槽2对接成连续整体,直至滑槽2的总长度满足等离子射枪92能够切割预埋钢管1全程的要求。

如图8,在通过伸缩杆4推动平板车3前进进行切割时,随着切割进程,应可加长伸缩杆4以适应施工进度和狭窄的施工环境,;具体地,将前一段伸缩杆4与后一段伸缩杆4之间通过套筒件41连接,伸缩杆4与套筒件41之间螺纹连接;其中,第一段伸缩杆4与平板车3的尾端相焊接。

F、如图5,当将埋入的磁性钢管切割成基本等间距的水平缝隙12后,关闭等离子切割机9、空气压缩机10、摄像头6,逐段拆卸多段组合的伸缩杆4并拉回平板车3,复原,同时锯断长距离滑槽2并取出。

G、切割完工后进行焊疤处理,复核缝隙12,未出现切割不连续现象,切割缝隙12宽约1厘米。依此处理方法依次处理其它预埋钢管1,两处6根钢管割缝处理仅花了一个工作日完成。

H、所有预埋钢管1切割完成后,再在预埋钢管1中穿越敷设单根三相电缆线路。

其中,电缆线路穿越预埋钢管1的处理方法由包括摄像头6、滑槽2和带有托架5、伸缩杆4的平板车3等部件组合而成的成套割缝装置进行施工;通过滑槽2伸入预埋钢管1中为滑槽2中的平板车3提供一个可运行的固定平台,滑槽2可因地制宜制定合适的长度进行施工,在有限空间处理预埋钢管1时,可将滑槽2焊接延长,也可锯断取出以重复使用;伸缩杆4也可根据预埋钢管1长度进行延长和减短,以灵活适应狭窄的施工空间。本实施例所提供的处理方法为单根电缆线路穿越预埋钢管1提供了有利条件,施工灵活、便捷,很大程度上提高了施工效率,大大降低了施工难度。

需要说明的是,在圆形预埋钢管1中搭建滑槽2时,滑槽2两侧抵接于预埋钢管1内壁形成线接触,在滑槽2较大重力作用下滑槽2与预埋钢管1之间具有较大摩擦力,使滑槽2相对稳定;且滑槽2重量远大于平板车3重量,平板车3基本沿滑槽2中心滑行,不会使滑槽2在预埋钢管1中左右晃动,且由于有施工人员在管口辅助稳定滑槽2,并通过手持伸缩杆4调控平板车3,能够使平板车3在滑槽1中保持稳定运行。

实施例2

如图6、7,上述托架5包括凸轴型底座53、轴承51和圆柱型的顶帽52,底座53焊接在平板车3上,底座53上嵌套着轴承51,顶帽52盖在轴承51上并套设于底座53的凸轴上,顶帽52相对底座53可旋转;其中顶帽52腰间设有两个相对设置的支棱54,采用硬铁线固定等离子射枪92。可调式托架5能够调整等离子机喷嘴角度,施工灵活。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 电缆线路穿越预埋钢管的处理方法

- 埋地电缆保护管用镀锌钢管焊接前对口处理方法