一种多刀片旋转进给切管刀盘及切管器

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及切割工具技术领域,具体是一种多刀片旋转进给切管刀盘及切管器。

背景技术

切管器主要是针对不锈钢管、铜管、塑料管的一种切割工具,一般包括刀盘以及设置在刀盘上的切割刀片,工作时需要不断使切割刀片朝向刀盘的轴心运动(即刀片进给),并使刀盘带动刀片绕管材旋转以实现对管材的切割。现有切管器,一般是采用手持驱动的方式,使切管器环绕管材进行旋转以实现切割,这种切管器在一些比较狭窄的场合则无法使用,而且作业效率低,作业人员长期使用容易对手腕造成损伤。另外,目前虽然也有一些电动切管器,但通常存在以下问题:①只有一个刀片,若是采用多个刀片则难以使多个刀片同步进给;②刀片进给过程和刀盘旋转过程难以同步进行;③难以使切割刀片随着刀盘旋转进行均匀微小的步进式进给;上述问题也会导致切割效率低、切管质量不好等问题。另外,现有的切管器,普遍还存在切管过程中管材位置难以固定的问题,导致切管时容易因管材相对刀盘意外滑动而导致切割位置错位,影响切管质量。

发明内容

为了克服现有技术中存在的缺陷,本发明的任务之一是提供一种多刀片旋转进给切管刀盘,具有多个刀片,能够采用电动驱动方式驱动多个刀片同步进给且刀片进给过程与刀盘旋转过程同步进行,而且可以实现刀盘每旋转一圈,各刀片同步进行微小的步进式进给;任务之二是提供一种切管器,该切管器采用上述多刀片旋转进给切管刀盘,而且该切管器的壳体上还同轴设置一个用于夹持管材的夹持装置,从而能够保证切管过程中管材不会相对刀盘意外滑动而影响切管质量。

本发明任务之一通过下列技术方案来实现:

一种多刀片旋转进给切管刀盘,包括壳体,还包括:刀盘,安装于壳体内并能够绕其轴心转动,壳体和刀盘上均设有以刀盘轴心为中心的通孔,通孔内形成用于放置切割对象(管材)的切割空间;刀盘驱动机构,包括刀盘驱动输入端和刀盘传动机构,刀盘传动机构与刀盘传动连接从而能够带动刀盘绕其轴心转动;刀架,数量为至少两个,沿刀盘的周向分布并转动连接在刀盘上,各个刀架朝向刀盘轴心的一端均设有刀片;刀片进给机构,包括设置在壳体上的进给槽、设置在刀盘上的单向离合器和刀架联动件,单向离合器的输入端设有偏心的拨杆碰头且插入进给槽内,输出端设有进给齿轮,进给槽的内侧边为偏心圆从而能在刀盘正转一周的过程中带动拨杆碰头正向偏转进而带动进给齿轮正转一定角度,单向离合器在接合状态下只能从输入端向输出端传递正向转动,刀架联动件设有与所述进给齿轮相啮合的正向联动齿条并能够在进给齿轮的驱动下以刀盘轴心为圆心相对刀盘转动,刀架联动件与各个所述刀架传动连接从而能够带动各个刀架同步转动以使各个刀片朝向刀盘轴心同步收拢;刀盘正向转动一周的过程中,拨杆碰头能在进给槽内侧边的偏心圆的带动下正向偏转一定角度进而带动进给齿轮正转一定角度,通过单向离合器将拨杆碰头的正向偏转传递至进给齿轮进而带动刀架联动件正向转动一定角度,从而使得刀盘每正转一周就能通过刀片进给机构带动各个刀片朝向刀盘轴心同步进给一段距离。

作为优选的技术方案,所述进给槽的外侧边设有复位边,从而能在所述刀盘正转一周的过程带动所述拨杆碰头反向偏转复位。

作为优选的技术方案,还包括刀片复位机构,所述刀片复位机构包括用于驱动所述单向离合器从接合状态至分离状态的离合分离机构,所述刀架联动件与刀盘之间通过复位弹簧连接从而使得离合器处于分离状态时刀架联动件能自动复位,进而带动各个刀架复位。

作为优选的技术方案,所述单向离合器还包括进给拨杆、拨杆销、反单向轴承、轴承联动件、正单向轴承、离合弹簧和离合套,所述进给拨杆的一端固定设有所述拨杆碰头,另一端设有连接孔并通过连接孔和拨杆销连接,拨杆销通过轴向凸起和反单向轴承的内圈固定连接,反单向轴承的外圈和轴承联动件的一端固定连接,轴承联动件的中部和正单向轴承的内圈固定连接,正单向轴承的外圈与所述刀盘固定连接,离合套活动套设在轴承联动件的另一端并通过离合弹簧与轴承联动件进行弹性连接,离合套的一端设内花键,自然状态下离合弹簧能驱使离合套上的内花键和轴向联动件的外花键配合,离合套通过轴向凸起和进给齿轮上的键槽连接从而使单向离合器处于接合状态,所述离合分离机构能驱动离合套克服离合弹簧的作用轴向移动至离合套上的内花键和轴向联动件的外花键分离从而使单向离合器处于分离状态。单向离合器处于接合状态时,拨杆碰头偏转带动进给拨杆正向转动,进而带动拨杆销正向转动,进而带动反单向轴承的内、外圈正向转动,进而带动轴承联动件正向转动,进而带动进给齿轮正向转动进给,由于正单向轴承的内圈反向锁止,反单向轴承的内圈反向可旋转,从而实现了单向离合器在接合状态下只能从输入端向输出端单向传递正向转动,通过进给拨杆正向单向进给,进给拨杆反向转动轴联动件不做运动的传输作用。

作为优选的技术方案,所述连接孔和所述拨杆销之间设有一定的转动间隙,从而使所述进给拨杆转动带动拨杆销转动的传动过程中会有一定的转动间隙补偿,即拨杆销的转动角度等于进给拨杆的转动角度减去转动间隙对应的角度,实现了刀盘正向转动一圈时各个刀片的径向切割进给量更小。

作为优选的技术方案,所述离合分离机构包括进给器压件及压件弹片,进给器压件铰接在所述壳体上,进给器压件的前端下表面为向上翘起的斜面且在压件弹片的作用下与所述离合套处于同一个圆周上,刀盘正向转动时,离合套的侧面从后向前侧面碰撞进给器压件的侧边并驱动进给器压件克服压件弹片的作用向外推移;刀盘反向转动时,离合器从前向后碰撞进给器压件的前端并在斜面压迫下使得离合套克服离合弹簧的作用轴向移动至离合套上的内花键和所述轴向联动件的外花键分离从而使单向离合器处于分离状态。

作为优选的技术方案,所述单向离合器还包括进给轴、单向轴承、棘爪座和至少一个棘爪,进给轴的一端安装在刀盘上,单向轴承的内圈套装在进给轴外,所述进给齿轮套装在单向轴承的外圈,棘爪座套装在进给轴的另一端,所述拨杆碰头偏心设置在棘爪座上,棘爪座外周设有至少一个棘爪槽,棘爪槽与棘爪一一对应,棘爪的一端置于棘爪槽内并能相对棘爪座转动,另一端与进给齿轮内圈设置的棘轮配合,所述棘爪与所述棘爪槽内侧壁之间设有弹性件从而使棘爪与所述棘轮保持贴合,所述进给轴的另一端和所述棘爪座上设有相连通的线槽,线槽内设有弹簧线从而能带动所述棘爪座及所述拨杆碰头反向偏转复位。

作为优选的技术方案,所述进给轴的一端设有滑块并通过滑块滑动连接在所述刀盘上,所述离合分离机构包括设置在所述滑块上的进给轴卡位、设置在刀盘上的锁止扣和弹片、设置在所述壳体上的复位棘爪和弹性压片,复位棘爪置于壳体上的通孔内并可沿壳体的垂线在一定范围内上下移动,弹性压片对复位棘爪施加向下的弹力,复位棘爪的前端和后端分别设有棘爪和向上翘起的斜面并在弹性压片的作用下与所述锁止扣位于同一圆周上,刀盘正向转动时,锁止扣从后向前碰撞复位棘爪的斜面从而驱动复位棘爪克服弹性压片的作用向上移动;刀片反向转动时,锁止扣从前向后碰撞复位棘爪的棘爪,棘爪的反作用力驱使锁止扣与进给轴卡位脱开并驱动进给轴滑动使所述进给齿轮与所述正向联动齿条脱离啮合,从而使单向离合器处于分离状态。

作为优选的技术方案,所述刀片进给机构还包括快速进给机构,所述快速进给机构包括快速进给凸轮和定位卡簧,所述进给槽的偏心内侧边设有开口,快速进给凸轮位于开口处并能伸入进给槽内或者移出进给槽外,且能够在定位卡簧的作用下弹性定位;当刀盘上的刀片还未和切割对象(管材)接触、刀盘处于空载正转阶段时,可以将快速进给凸轮推入进给槽内,拨杆碰头在快速进给凸轮的作用下有较大的偏转角度,进而实现刀片快速进给;当刀片接触切割对象时,切割对象的反作用力使拨杆碰头径向向内推压快速进给凸轮,使快速进给凸轮克服定位卡簧的弹力移出并定位于进给槽外,偏心轮不再凸出进给槽的偏心内侧边,刀盘继续转动,进入正常的切割进给阶段。

作为优选的技术方案,所述刀盘通过轴向定位机构安装于壳体内,所述轴向定位结构为设置于所述刀盘两端面的滚珠轴承定位结构,或者所述轴向定位结构为设置于所述刀盘内圈的轴芯定位结构,或者所述轴向定位结构为设置于所述刀盘外圈的滚珠定位结构。

作为优选的技术方案,所述刀盘为封闭圆环状结构,各个所述刀架结构相同,均包括刀杆和连杆,刀杆的一端铰接在刀盘上,另一端安装有所述刀片,所述连杆的一端铰接在所述刀架联动件上,另一端铰接在所述刀杆的两端之间。

作为优选的技术方案,所述刀盘上设有以其轴心为圆心的刀盘齿圈,所述刀盘传动机构包括至少一个啮合所述刀盘齿圈的传动件,所述传动件为传动齿轮、传动蜗杆或传动棘齿。

作为优选的技术方案,所述刀盘为设有开口的圆环状结构,所述壳体也对应设有开口,刀盘的开口和壳体的开口连通所述切割空间。

作为优选的技术方案,所述刀盘上设有以其轴心为圆心的刀盘齿圈,刀盘齿圈对应所述刀盘的开口处设有开口,所述刀盘传动机构包括两个能够啮合所述刀盘齿圈的传动件,两个传动件的间距大于刀盘齿圈的开口宽度,所述传动件为传动齿轮、传动蜗杆或传动棘齿,从而使得即使其中一个传动件遇到刀盘齿圈的开口,另一个传动件依然能够啮合刀盘齿圈以持续带动刀盘转动。

作为优选的技术方案,还包括刀盘回位机构,所述刀盘回位机构包括铰接在所述刀盘上的回位棘爪、固定设置在回位棘爪上的棘爪弹片、以及固定连接在所述壳体上的限位柱,棘爪弹片的外端与刀盘弹性抵接,内端和回位棘爪前端配合形成一个弹性卡口,所述限位柱位于所述回位棘爪的转动圆周上,所述刀盘正向转动时,限位柱的侧面从后向前侧面碰撞回位棘爪的侧面并驱动回位棘爪克服棘爪弹片的作用向外旋转,刀盘反向转动时,限位柱的侧面从前向后碰撞回位棘爪前端的所述弹性卡口从而使刀盘停止转动,此时刀盘的开口和壳体的开口对齐,从而实现刀盘的回位;且在弹性卡口的作用下,刀盘在无外力驱动的情况下会保持对齐位置,不会转动。

作为优选的技术方案,所述刀架的数量为三个,分别为刀架a、刀架b和刀架c,其中刀架a包括刀杆a和连杆a,刀杆a的一端铰接在所述刀盘上并设有刀杆齿轮a,另一端安装有所述刀片,连杆a的一端铰接在所述刀架联动件上,另一端铰接在刀杆a的两端之间;刀架b包括刀杆b,刀杆b的一端铰接在所述刀盘上并设有刀杆齿轮b,另一端安装有所述刀片,刀杆齿轮b与刀杆齿轮a啮合;刀架c包括刀杆c和连杆c,刀杆c的一端铰接在所述刀盘上,另一端安装有所述刀片,连杆c的一端铰接在所述刀架联动件上,另一端铰接在刀杆c的两端之间。

作为优选的技术方案,所述刀架的数量为三个,分别为刀架a、刀架b和刀架c,刀架a的一端铰接在所述刀盘上并设有刀杆齿轮a,另一端安装有所述刀片,刀架b的一端铰接在所述刀盘上并设有刀杆齿轮b,另一端安装有所述刀片,刀架c的一端铰接在所述刀盘上并设有刀杆齿轮c,另一端安装有所述刀片,其中刀杆齿轮a、刀杆齿轮b均与所述正向联动齿条啮合,刀杆齿轮c啮合刀杆齿轮a或刀杆齿轮b。

作为优选的技术方案,所述刀架的数量为三个,分别为刀架a、刀架b和刀架c,均为弧形结构且外侧面设有齿条,各个刀架的侧面和所述刀盘上分别设有相配合的弧形导向凸起和弧形导向凹槽,所述刀架联动件还包括反向联动齿条,所述进给齿轮通过一个从动进给齿轮连接反向联动齿条,从而使反向联动齿条与所述正向联动齿条运动方向相反,刀架的一端安装有所述刀片,其中刀架a和刀架b的齿条均与正向联动齿条啮合,刀架c的齿条与反向联动齿条啮合。

和现有技术相比,本发明一种多刀片旋转进给切管刀盘,具有多个刀片,能够采用电动驱动方式驱动多个刀片同步进给且刀片进给过程与刀盘旋转过程同步进行,而且可以实现刀盘每旋转一圈,各刀片同步进行微小的步进式进给。

本发明任务之二通过下列技术方案来实现:

一种切管器,包括任务一中任一技术方案所述的多刀片旋转进给切管刀盘,所述壳体上还设有用于夹持切割对象(管材)的夹持装置。

作为优选的技术方案,所述夹持装置包括活动连接在所述切管刀盘上的至少两个夹爪、用于带动各个夹爪同步靠拢或远离的夹爪驱动机构,夹爪驱动机构包括夹爪驱动输入端和夹爪传动机构,各个夹爪的中心与所述刀盘的轴心位于同一直线。

作为优选的技术方案,所述刀盘驱动输入端和所述夹爪驱动输入端为共用的同一个驱动输入端,所述夹爪传动机构和所述刀盘传动机构之间设有离合器并通过所述离合器连接所述刀盘驱动输入端,从而能够通过调节离合器的状态来使刀盘驱动输入端驱动所述夹爪运动或者驱动所述刀盘转动。

作为优选的技术方案,所述离合器包括离合齿轮、弹簧和连接离合齿轮的离合拨片,所述弹簧驱使所述离合齿轮在自然状态下与所述夹爪传动机构的传动齿轮啮合,所述壳体上设有供离合拨片伸出的卡槽,卡槽上设有定位离合拨片位置的卡位,通过拨动离合拨片进入卡位,能够带动离合齿轮移动,使之与夹爪传动机构的传动齿轮脱离,并与刀盘传动机构的传动齿轮啮合。

和现有技术相比,本发明一种切管器,该切管器采用上述多刀片旋转进给切管刀盘,从而使得该切管器具备上述优点,能够解决背景技术中存在的问题,而且该切管器的壳体上还同轴设置一个用于夹持切割对象(管材)的夹持装置,从而能够保证切管过程中管材不会相对刀盘意外滑动而导致切割位置错位,影响切割质量,且夹持装置和切管刀盘采用一体化设置,操作更加方便。

以下将结合附图对本发明的构思、具体结构及产生的效果作进一步说明,以充分地理解本发明的目的、特征和效果。

附图说明

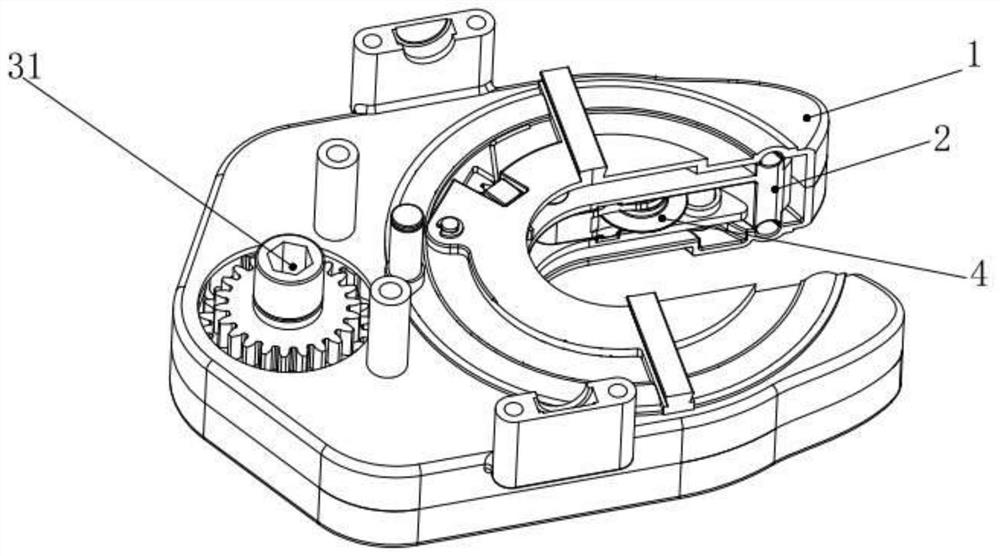

图1是实施例1中多刀片旋转进给切管刀盘的结构示意图;

图2是实施例1中多刀片旋转进给切管刀盘的分解结构示意图之一;

图3是实施例1中壳体的内部结构示意图;

图4是实施例1中多刀片旋转进给切管刀盘的分解结构示意图之二;

图5是实施例1中刀盘的结构示意图;

图6是实施例1中刀盘的分解结构示意图;

图7是实施例1中单向离合器的结构示意图;

图8是实施例1中刀架及刀架联动件的结构示意图;

图9是实施例1中快速进刀机构的结构示意图;

图10是实施例1中离合分离机构的结构示意图;

图11是实施例2中刀盘的结构示意图;

图12是实施例2中刀盘的分解结构示意图;

图13是实施例2中单向离合器的分解结构示意图;

图14是实施例2中离合分离机构的结构示意图之一;

图15是实施例2中离合分离机构的结构示意图之二;

图16是实施例3中刀架及刀架联动件的结构示意图;

图17是实施例4中多刀片旋转进给切管刀盘的分解结构示意图;

图18是实施例4中刀架及刀架联动件的结构示意图;

图19是实施例5中刀盘传动机构的结构示意图;

图20是实施例6中刀盘传动机构的结构示意图;

图21是实施例7中刀盘传动机构的结构示意图;

图22是实施例8中切管器的结构示意图;

图23是实施例8中切管器的分解结构示意图;

图24是实施例8中离合器的分解结构示意图。

其中:多刀片旋转进给切管刀盘10,壳体1,刀盘2,刀盘齿圈22,滚珠轴承定位结构21,刀盘驱动机构3,刀盘驱动输入端31,刀盘传动机构32,传动齿轮321,蜗杆3221,蜗杆同步带3222,传动皮带轮3231,主动轮3232,同步带3233,拨盘3241,棘爪3242,手柄4243,刀片4,刀架a41,刀杆a411,刀杆齿轮a4111,连杆a412,刀架b42,刀杆b421,刀杆齿轮b4211,刀架c43,刀杆c431,刀杆齿轮c4311,连杆c432,进给槽51,偏心圆511,复位边512,单向离合器52,拨杆碰头521,进给齿轮522,从动进给齿轮5221,进给拨杆523,连接孔5231,拨杆销524,反单向轴承525,轴承联动件526,正单向轴承527,离合弹簧528,离合套529,单向离合器52’,拨杆碰头521’,进给齿轮522’,棘轮5221’,进给轴523’,滑块5232’,单向轴承524’,棘爪座525’,棘爪槽5251’,棘爪5252’,橡胶粒5253’,线槽526’,弹簧线527’,刀架联动件53,正向联动齿条531,齿条空位5311,反向联动齿条532,离合分离机构61,进给器压件611,压件弹片612,进给轴卡位611’,锁止扣612’,弹片613’,复位棘爪614’,弹性压片615’,限位槽613,复位弹簧62,回位棘爪71,棘爪弹片72,快速进给凸轮81,定位卡簧82,切管器100,夹持装置20,夹持座201,夹爪202,夹爪传动机构203,离合器204,离合齿轮2041,弹簧2043,离合拨片2042,卡槽2043。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处说描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

需要说明的是,当一个元件被称为“连接”另一个元件,它可以是直接连接到另一个元件,也可以是通过居中的元件进行间接连接。

实施例1:

如图1-10所示,多刀片旋转进给切管刀盘10,包括壳体1,还包括:

刀盘2,通过设置在刀盘2两端面的滚珠轴承定位结构21安装于壳体1内并能够绕其轴心转动,壳体1和刀盘2上均设有以刀盘2轴心为中心的通孔,通孔内形成用于放置切割对象(管材)的切割空间;刀盘2为设有开口的圆环状结构(即类c形结构),所述壳体1也对应设有开口,刀盘2的开口和壳体1的开口连通所述切割空间。刀盘2和壳体1上设置开口的作用是便于将切管刀盘2在待切割管材的任意位置直接套在管材上进行切割,方便使用。

刀盘驱动机构3,包括设置在壳体1上的刀盘驱动输入端31、以及设置在壳体1内的刀盘传动机构32,刀盘驱动输入端31为内六角或外六角接口,从而可以通过该接口外接驱动工具(比如电动扳手或手动扳手),刀盘传动机构32与刀盘2传动连接从而能够带动刀盘2绕其轴心转动;刀盘2外圆周面设有刀盘齿圈22,刀盘齿圈22对应所述刀盘2的开口处设有开口,在本实施例中,所述刀盘传动机构32包括两个能够啮合所述刀盘齿圈22的传动齿轮321,两个传动齿轮321的间距大于刀盘齿圈22的开口宽度,从而使得即使其中一个传动齿轮321遇到刀盘齿圈22的开口而空转,另一个传动齿轮321依然能够啮合刀盘齿圈22以持续带动刀盘2转动。

刀架,数量为三个,沿刀盘2的周向分布并转动连接在刀盘2上,各个刀架朝向刀盘2轴心的一端均设有刀片4,三个刀架分别为刀架a41、刀架b42和刀架c43,其中刀架a41包括刀杆a411和连杆a412,刀杆a411的一端铰接在所述刀盘2上并设有刀杆齿轮a4111,另一端安装有所述刀片4,连杆a412的一端铰接在刀架联动件53上,另一端铰接在刀杆a411的两端之间;刀架b42包括刀杆b421,刀杆b421的一端铰接在所述刀盘2上并设有刀杆齿轮b4211,另一端安装有所述刀片4,刀杆齿轮b4211与刀杆齿轮a4111啮合;刀架c43包括刀杆c431和连杆c432,刀杆c431的一端铰接在所述刀盘2上,另一端安装有所述刀片4,连杆c432的一端铰接在刀架联动件53上,另一端铰接在刀杆c431的两端之间。该设计使得刀架联动件53正向转动时,会带动刀架a41和刀架c43同向转动,刀架b42反向转动,虽然因为刀盘2上设置开口导致三个刀架不能在刀盘2的周向上均匀间隔分布,但三个刀片4依然可以呈抱合状朝向轴心收拢进给。

刀片进给机构,包括设置在壳体1上的进给槽51、设置在刀盘2上的单向离合器52和刀架联动件53,单向离合器52的输入端设有偏心的拨杆碰头521且插入进给槽51内,输出端设有进给齿轮522,进给槽51的内侧边为偏心圆511从而能在刀盘2正转一周的过程中带动拨杆碰头521正向偏转一定角度进而带动进给齿轮正转一定角度,进给槽51的外侧边设有凸起复位边512从而能在所述刀盘2正转一周的过程带动所述拨杆碰头521反向偏转复位,单向离合器52在接合状态下只能从输入端向输出端传递正向转动,刀架联动件53设有与所述进给齿轮522相啮合的正向联动齿条531并能够以刀盘2轴心为圆心相对刀盘2转动,刀架联动件53与各个所述刀架传动连接从而能够带动各个刀架同步转动以使各个刀片4朝向刀盘2轴心同步收拢,刀盘2正向转动一周的过程中,拨杆碰头521能在进给槽51内侧边的偏心圆511的带动下正向偏转一定角度进而带动进给齿轮正转一定角度,通过单向离合器52将拨杆碰头521的正向偏转传递至进给齿轮522进而带动刀架联动件53正向转动一定角度,从而使得刀盘2每正转一周就能通过刀片进给机构带动各个刀片4朝向刀盘2轴心同步进给一段距离。

所述单向离合器52的具体结构包括拨杆碰头521、进给拨杆523、拨杆销524、反单向轴承525、轴承联动件526、正单向轴承527、离合弹簧528、离合套529和进给齿轮522,所述进给拨杆523的一端固定设有所述拨杆碰头521,另一端设有连接孔5231并通过连接孔5231和拨杆销524连接,拨杆销524通过轴向凸起和反单向轴承525的内圈固定连接,反单向轴承525的外圈和轴承联动件526的一端固定连接,轴承联动件526的中部和正单向轴承527的内圈固定连接,正单向轴承527的外圈与所述刀盘2固定连接,离合套529活动套设在轴承联动件526的另一端并通过离合弹簧528与轴承联动件526进行弹性连接,离合套529的一端设内花键,自然状态下离合弹簧528能驱使离合套529上的内花键和轴向联动件的外花键配合,离合套529通过轴向凸起和进给齿轮522上的键槽连接从而使单向离合器52处于接合状态,所述离合分离机构能驱动离合套529克服离合弹簧528的作用轴向移动至离合套529上的内花键和轴向联动件的外花键分离从而使单向离合器52处于分离状态。单向离合器52处于接合状态时,拨杆碰头521偏转带动进给拨杆523正向转动,进而带动拨杆销524正向转动,进而带动反单向轴承525的内、外圈正向转动,进而带动轴承联动件526正向转动,进而带动进给齿轮522正向转动进给,由于正单向轴承527的内圈反向锁止,反单向轴承525的内圈反向可旋转,从而实现了单向离合器52在接合状态下只能从输入端向输出端单向传递正向转动,通过进给拨杆523正向单向进给,进给拨杆523反向转动轴联动件不做运动的传输作用。

本发明的多刀片旋转进给切管刀盘10,具有多个刀片4,能够采用电动驱动或手动驱动的方式驱动刀盘2在壳体1内转动,使用时不需要转动壳体1,操作方便不挑场合,刀盘2上设有三个刀架及刀片4,通过刀片进给机构,使得刀盘2每正向转动一圈,各个刀片4同步朝向刀盘2轴心进行步进式的切割进给,实现三个刀片4同时对管材进行切割,切割效率高,且通过进给槽51内侧的偏心圆511带动拨杆碰头521,并通过刀架联动件53传动的方式使各刀架同步转动来实现刀片4进给,可以实现刀片4正向转动一圈时刀片4的进给量很小,从而可以有效避免切割深度突然增加太多而影响切割质量,通过设置单向离合器52,使得刀片4进给过程中进给稳定不会意外退刀。

本实施例中的多刀片旋转进给切管刀盘10还包括刀片复位机构,刀片复位机构包括用于驱动所述单向离合器52从接合状态至分离状态的离合分离机构61,所述刀架联动件53与刀盘2之间通过复位弹簧62连接从而使得离合器处于分离状态时刀架联动件53能自动复位,进而带动各个刀架复位,离合分离机构61包括进给器压件611及压件弹片612,进给器压件611铰接在所述壳体1上,进给器压件611的前端下表面为向上翘起的斜面且在压件弹片612的作用下与所述离合套529处于同一个圆周上,所述壳体1上设有限位槽613,所述进给器压件611的前端向上翘起并伸入限位槽613内,从而限制进给器压件611只能至限位槽613的范围内转动,刀盘2正向转动时,离合套529的侧面从后向前侧面碰撞进给器压件611的侧边并驱动进给器压件611克服压件弹片612的作用向外推移;刀盘2反向转动时,离合器从前向后碰撞进给器压件611的前端并在斜面压迫下使得离合套529克服离合弹簧528的作用轴向移动至离合套529上的内花键和所述轴向联动件的外花键分离从而使单向离合器52处于分离状态。通过设置刀片复位机构,刀盘2反向转动时会自动带动单向离合器52分离,从而通过复位弹簧62带动刀架联动件53自动复位,进而带动各个刀架复位。

本实施例中的多刀片旋转进给切管刀盘10还包括刀盘回位机构,所述刀盘回位机构包括铰接在所述刀盘2上的回位棘爪71、固定设置在回位棘爪71上的棘爪弹片72、以及固定连接在所述壳体1上的限位柱,棘爪弹片72的外端与刀盘2弹性抵接,内端和回位棘爪71前端配合形成一个弹性卡口,所述限位柱位于所述回位棘爪71的转动圆周上,所述刀盘2正向转动时,限位柱的侧面从后向前侧面碰撞回位棘爪71的侧面并驱动回位棘爪71克服棘爪弹片72的作用向外旋转,刀盘2反向转动时,限位柱的侧面从前向后碰撞回位棘爪71前端的所述弹性卡口从而使刀盘2停止转动,此时刀盘2的开口和壳体1的开口对齐,从而实现刀盘2的回位;且在弹性卡口的作用下,刀盘2在无外力驱动的情况下会保持对齐位置,不会转动。

本实施例中的多刀片旋转进给切管刀盘10还包括快速进给机构,快速进给机构包括快速进给凸轮81和定位卡簧82,所述进给槽51的偏心内侧边设有开口,快速进给凸轮81位于开口处并能伸入进给槽51内或者移出进给槽51外,且能够在定位卡簧82的作用下弹性定位;当刀盘2上的刀片4还未和切割对象(管材)接触、刀盘2处于空载正转阶段时,可以将快速进给凸轮81推入进给槽51内,拨杆碰头521在快速进给凸轮81的作用下有较大的偏转角度,进而实现刀片4快速进给;当刀片4接触切割对象(管材)时,切割对象(管材)的反作用力使拨杆碰头521径向向内推压快速进给凸轮81,使快速进给凸轮81克服定位卡簧82的弹力移出并定位于进给槽51外,偏心轮不再凸出进给槽51的偏心内侧边,刀盘2继续转动,进入正常的切割进给阶段。

本实施例中的多刀片旋转进给切管刀盘10,所述连接孔5231和所述拨杆销524之间设有一定的转动间隙,从而使所述进给拨杆523转动带动拨杆销524转动的传动过程中会有一定的转动间隙补偿,即拨杆销524的转动角度等于进给拨杆523的转动角度减去转动间隙对应的角度,实现了刀盘2正向转动一圈时各个刀片4的径向切割进给量更小。

本实施例中的多刀片旋转进给切管刀盘10,所述刀架联动件53上位于正向联动齿条531的端部设有齿条空位5311,从而使得所述刀盘2正转驱动所述进给齿轮522驱动刀架联动件53转动至齿条空位5311处时,进给齿轮522将进行空转,不再驱动刀架联动件53继续转动,从而实现对所述刀片4进给范围的限制,可以避免各个刀片4随着刀盘2的旋转一直进给而碰撞在一起。

实施例2:

在实施例1技术方案的基础上,作出如下改进:

如图11-15所示,所述刀盘2通过设置于所述刀盘2外圈的滚珠定位结构安装于壳体1内。所述刀架的数量为三个,分别为刀架a41、刀架b42和刀架c43,均为弧形结构且外侧面设有齿条,各个刀架的侧面和所述刀盘2上分别设有相配合的弧形导向凸起和弧形导向凹槽,所述刀架联动件53还包括反向联动齿条532,所述进给齿轮522通过一个从动进给齿轮5221连接反向联动齿条532,从而使反向联动齿条532与所述正向联动齿条531运动方向相反,刀架的一端安装有所述刀片4,其中刀架a41和刀架b42的齿条均与正向联动齿条531啮合,刀架c43的齿条与反向联动齿条532啮合。该设计使得刀架联动件53正向转动时,会带动刀架a41和刀架b42同向转动,刀架c43反向转动,虽然因为刀盘2上设置开口导致三个刀架不能在刀盘2的周向上均匀间隔分布,但三个刀片4依然可以呈抱合状朝向轴心收拢进给。

所述单向离合器52’的具体结构包括拨杆碰头521’、进给齿轮522’、进给轴523’、单向轴承524’和棘爪座525’,进给轴523’的一端安装在刀盘2上,单向轴承524’的内圈套装在进给轴523’外,所述进给齿轮522’套装在单向轴承524’的外圈,棘爪座525’套装在进给轴523’的另一端,所述拨杆碰头521’偏心设置在棘爪座525’上,棘爪座525’外周设有两个棘爪槽5251’和棘爪5252’,棘爪5252’的一端置于棘爪槽5251’内并能相对棘爪座525’转动,另一端与进给齿轮522’内圈设置的棘轮5221’配合。所述进给轴523’的另一端和所述棘爪座525’上设有相连通的线槽526’,线槽526’内设有弹簧线527’从而能带动所述棘爪座525’及所述拨杆碰头521反向偏转复位。所述棘爪5252’与所述棘爪槽5251’内侧壁之间设有橡胶粒5253’(即弹性件)从而使棘爪5252’与所述棘轮5221’保持贴合。所述进给轴523’的一端设有滑块5232’并通过滑块5232’滑动连接在所述刀盘2上,所述离合分离机构包括设置在所述滑块5232’上的进给轴卡位611’、设置在刀盘2上的锁止扣612’和弹片613’、设置在所述壳体1上的复位棘爪614’和弹性压片615’,复位棘爪614’置于壳体1上的通孔内并可沿壳体1的垂线在一定范围内上下移动,弹性压片615’对复位棘爪614’施加向下的弹力,复位棘爪614’的前端和后端分别设有棘爪和向上翘起的斜面并在弹性压片615’的作用下与所述锁止扣612’位于同一圆周上,刀盘2正向转动时,锁止扣612’从后向前碰撞复位棘爪614’的斜面从而驱动复位棘爪614’克服弹性压片615’的作用向上移动;刀片4反向转动时,锁止扣612’从前向后碰撞复位棘爪614’的棘爪,棘爪的反作用力驱使锁止扣612’与进给轴卡位611’脱开并驱动进给轴523’滑动使所述进给齿轮522与所述正向联动齿条531脱离啮合,从而使单向离合器52处于分离状态。

实施例3:

在实施例1技术方案的基础上,作出如下改进:

如图16所示,所述刀架的数量为三个,分别为刀架a41、刀架b42和刀架c43,刀架a41的一端铰接在所述刀盘2上并设有刀杆齿轮a4111,另一端安装有所述刀片4,刀架b42的一端铰接在所述刀盘2上并设有刀杆齿轮b4211,另一端安装有所述刀片4,刀架c43的一端铰接在所述刀盘2上并设有刀杆齿轮c4311,另一端安装有所述刀片4,其中刀杆齿轮a4111、刀杆齿轮b4211均与所述正向联动齿条531啮合,刀杆齿轮c4311啮合刀杆齿轮a4111。该设计使得刀架联动件53正向转动时,会带动刀架a41和刀架b42同向转动,刀架c43反向转动,虽然因为刀盘2上设置开口导致三个刀架不能在刀盘2的周向上均匀间隔分布,但三个刀片4依然可以呈抱合状朝向轴心收拢进给。

实施例4:

在实施例1技术方案的基础上,作出如下改进:

如图17、18所示,所述刀盘2为封闭圆环状结构,所述刀架的数量为三个,分别为刀架a41、刀架b42和刀架c43,在刀盘2的周向上均匀间隔分布,各个所述刀架结构相同,以刀架a41为例,包括刀杆a411和连杆a412,刀杆a411的一端铰接在刀盘2上,另一端安装有所述刀片4,所述连杆a412的一端铰接在所述刀架联动件53上,另一端铰接在所述刀杆a411的两端之间。该设计使得刀架联动件53正向转动时,三个刀架同向转动,由于三个刀架沿刀盘2的周向均匀间隔分布,从而使三个刀片4呈抱合状朝向轴心收拢进给。所述刀盘2上设有以其轴心为圆心的刀盘齿圈22,所述刀盘传动机构32包括一个啮合所述刀盘齿圈22的传动齿轮321。

实施例5:

在实施例1技术方案的基础上,对刀盘传动机构作出如下改进:如图19所示,刀盘传动机构采用刀盘端面蜗轮蜗杆传动机构,包括两根蜗杆3221以及同步传动两根蜗杆的蜗杆同步带3222(或传动齿轮组),刀盘齿圈22设置在刀盘2端面,两根蜗杆平行设置且分别位于刀盘齿圈22的相对两侧并与之啮合。

实施例6:

在实施例1技术方案的基础上,对刀盘传动机构作出如下改进:如图20所示,刀盘传动机构采用刀盘端面同步带传动机构,包括两个传动皮带轮3231、一个主动轮3232和一个同步带3233,两个传动皮带轮的一端分别设有齿轮并分别与刀盘齿圈22的相对两侧啮合,主动轮与两个传动皮带轮通过同步带进行传动连接并能带动两个传动皮带轮同向转动。

实施例7:

在实施例1技术方案的基础上,对刀盘传动机构作出如下改进:如图21所示,刀盘传动机构采用棘爪反复摆动传动机构,包括铰接在壳体1内的拨盘3241、铰接在拨盘相对两侧的棘爪3242、以及可拆卸连接拨盘并能够驱动拨盘反复转动的手柄4243,刀盘齿圈22设置在刀盘2端面且刀盘齿圈22上的齿为配合棘爪的棘齿,通过反复转动手柄能够带动刀盘2正向转动。

实施例8:

如图22-24所示,一种切管器100,包括前述的多刀片旋转进给切管刀盘10,所述壳体1上还设有用于夹持切割对象(管材)的夹持装置20。所述夹持装置20包括固定连接在壳体1上的夹持座201、活动连接在夹持座201上的两个夹爪202、用于带动各个夹爪202同步靠拢或远离的夹爪驱动机构,夹爪驱动机构包括夹爪驱动输入端和夹爪传动机构203,各个夹爪202的中心与所述刀盘2的轴心位于同一直线。

所述刀盘驱动输入端31和所述夹爪驱动输入端为共用的同一个输入端,所述夹爪传动机构203和所述刀盘传动机构32之间设有离合器204并通过所述离合器204连接所述刀盘驱动输入端31,从而能够通过调节离合器204的状态来使刀盘驱动输入端31驱动所述夹爪202运动或者驱动所述刀盘2转动。

所述离合器204包括离合齿轮2041、弹簧2043和连接离合齿轮2041的离合拨片2042,弹簧2043驱使所述离合齿轮2041在自然状态下与所述夹爪传动机构203的传动齿轮啮合,所述夹持座201上设有供离合拨片2042伸出的卡槽2043,卡槽2043上设有定位离合拨片2042位置的卡位,通过拨动离合拨片2042进入卡位,能够带动离合齿轮2041移动,使之与夹爪传动机构203的传动齿轮脱离,并与刀盘传动机构32的传动齿轮啮合,以使所述刀盘驱动输入端连接夹爪驱动机构或刀盘驱动机构3。

本发明的切管器100,该切管器100采用上述多刀片旋转进给切管刀盘10,从而使得该切管器100具备上述多刀片旋转进给切管刀盘10的诸多优点,能够解决背景技术中存在的问题,而且该切管器100的壳体1上还同轴设置一个夹持装置20,从而能够保证切管过程中管材不会相对刀盘2意外滑动而导致切割位置错位,影响切割质量,且夹持装置和切管刀盘采用一体化设置,操作更加方便。通过设置离合器204,从而使得夹爪传动机构203和刀盘传动机构32可以共同使用一个驱动输入端,使用时先将外接驱动工具(比如电动扳手)接入刀盘驱动输入端,启动驱动工具即可驱动夹爪202将管材夹紧,然后调节离合拨片2042至卡位处,再次启动驱动工具即可以驱动刀盘2正向旋转进行切管,使用方便快捷。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

- 一种多刀片旋转进给切管刀盘及切管器

- 一种多刀片旋转进给切管刀盘及切管器