单晶锭生长控制装置

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及一种单晶锭生长控制装置,该单晶锭生长控制装置即使在放肩过程切换为主体过程时也能够准确地控制锭的直径。

背景技术

通常,用作生产诸如半导体的电子部件的材料的单晶锭通过丘克拉斯基(Czochralski)(在下文被称为CZ)法来制造。

使用CZ法来生长单晶锭的工艺包括:将籽晶浸入通过熔化多晶硅获得的熔体中,然后在快速提拉速度下使晶种生长的缩颈过程;使单晶沿籽晶的径向方向逐渐生长以具有预定尺寸的直径的放肩过程;生长预定长度以保持预定尺寸的主体直径的主体过程;以及从熔体中分离出单晶,同时减小主体直径的收尾过程。

日本特开专利公报2010-195610号(于2009年2月23日提交)公开了一种控制单晶直径的制造单晶方法,单晶的直径通过以下方式控制:计算单晶提拉过程中单晶提拉速度操作量的上限值和下限值,并且重复通过将计算值与设定值进行比较来控制单晶提拉速度的移动平均值的过程。

根据上述技术,在主体过程中,能够均匀地控制单晶的直径。

然而,虽然在放肩过程中单晶横向地生长,但在主体过程中单晶竖直地生长,并因此在主体过程开始时,放肩过程中单晶存在强烈的横向生长趋势,并且因此,即使如现有技术那样控制直径,仍然受限于对直径的精确控制。

图1A和图1B示出了在现有技术中的主体过程开始时单晶锭的生长状态的图。

根据现有技术,如[表1]所示,在主体过程开始时,可以通过根据锭的直径误差(ΔD)改变锭的提拉速度(P/S)来控制目标直径(D

【表1】

当将锭的提拉速度(P/S)控制为主体过程开始时的提拉速度时,锭生长为直径(D

图2示出了根据现有技术的制造单晶锭的方法的示例的流程图,并且图3示出了根据现有技术的单晶锭的每个长度的直径误差的图形。

根据现有技术的制造单晶锭的方法,当在主体过程开始时锭的直径(D)迅速增大时,如图2所示,控制锭的提拉速度(P/S)强烈增大,以减小锭的直径(D),并且当锭的提拉速度(P/S)强烈增大时,锭的直径(D)迅速减小(参见S1、S2和S3)。

此外,当锭的直径(D)迅速减小时,控制锭的提拉速度(P/S)强烈减小以增大锭的直径(D),并且当锭的提拉速度(P/S)强烈减小时,锭的直径(D)迅速增大(参见S3、S4和S1)。

通过重复这样的过程,难以在主体过程开始时将直径(D)均匀且准确地控制为目标直径(D

此外,与直径误差(ΔD)成比例地控制提拉速度(P/S),同时根据提拉速度误差(ΔP/S)控制温度(T),并且由于温度的波动比提拉速度(P/S)更缓慢,因此可能会过度地执行温度校正并且可能会使锭的品质劣化。

根据如上所述的现有技术,由于在主体过程开始时可能没有准确地控制锭的直径,因此不仅显示出较大的直径误差,而且品质再现性也变差,并且存在由于诸如根据熔体残留量不同的熔体间隙波动的相互复杂的因素而导致品质劣化的问题。

发明内容

【技术问题】

本发明的目的解决现有技术中的上述问题,并且提供一种单晶锭生长控制装置,该单晶锭生长控制装置即使在放肩过程切换为主体过程时,也能够准确地控制锭的直径。

【技术方案】

本发明提供了一种单晶锭生长控制装置,应用于锭的直径生长至目标直径的主体过程,并且该单晶锭生长控制装置包括:输入单元,该输入单元接收直径误差(ΔD),该直径误差为锭测量直径(D)与目标直径(D_

当直径误差的积分值(∫ΔD)为正或负时,计算单元可以选择与直径误差的积分值(∫ΔD)的波动数成比例地逐步增加设定时间(t)。

当正的直径误差积分值(∫ΔD)连续增加时,计算单元可以选择将第一设定时间(t1)逐步增加,并且当负的直径误差(ΔD)连续减小时,计算单元可选择将第二设定时间(t2)逐步增加,并且可以将第二设定时间(t2)配置为长于第一设定时间(t1)。

计算单元可以根据直径误差的积分值(∫ΔD)和所选择的设定时间(t)来计算锭的第一提拉速度误差(ΔP/S_1),并且可以通过将第一提拉速度误差(ΔP/S_

计算单元可以通过与目标提拉速度(P/S_

优选的是,计算单元通过与锭的目标提拉速度(P/S_

输出单元可以在设定时间(t)期间输出最终提拉速度(P/S_

计算单元可以通过映射由输入单元接收到的直径误差(ΔD)来计算温度校正量(ΔT),并且输出单元可以将由计算单元计算的温度校正量(ΔT)输出到加热器。

计算单元可以通过比例积分导数(PID)经计算直径误差(ΔD)来计算锭的第二提拉速度误差(ΔP/S_2),并且可以根据第二提拉速度误差(ΔP/S_2)来计算温度校正量(ΔT)。

【有益效果】

根据本发明的单晶锭生长控制装置按时间单位对输入直径误差(ΔD)进行实时积分计算,通过映射直径误差的积分值(∫ΔD)来计算对于逐步增大的每个设定时间(t)的最终提拉速度(P/S_

此外,根据直径误差的积分值(∫ΔD)和为每一步选择的设定时间(t)来计算提拉速度误差(ΔP/S),并且通过将提拉速度误差(ΔP/S)映射在考虑到锭的品质而设定的提拉速度(P/S_

此外,通过连续输出在目标提拉速度(P/S_

此外,考虑到温度(T)的波动相较于提拉速度(P/S)缓慢的事实,通过根据直径误差(ΔD)的PID计算结果输出温度校正量(ΔT)来进行温度校正,从而能够防止过度的温度校正。

附图说明

图1A和图1B示出了在现有技术中的主体过程开始时单晶锭的生长状态的视图。

图2示出了根据现有技术的制造单晶锭的方法的示例的流程图。

图3示出了根据现有技术的单晶锭的每个长度的直径误差的图形。

图4示出了根据本发明的单晶锭生长设备的实施方式的配置图。

图5示出了根据本发明的单晶锭生长控制装置的实施方式的配置图。

图6示出了根据应用于本发明的直径控制的直径误差进行提拉速度控制的示例的图。

图7示出了应用于本发明的直径控制的示例的流程图。

图8示出了应用于本发明的温度控制的示例的流程图。

图9示出了根据本发明的对于单晶锭的每个长度的直径误差的图。

图10示出了在根据现有技术和本发明的主体过程开始时的直径误差偏差的图。

具体实施方式

在下文中,将参照附图来详细描述实施方式。然而,本发明的精神范围可以由实施方式中公开的事项来确定,并且本发明实施方式的精神包括对下面提出的实施方式的部件进行诸如增加、删除、修改的实际修改。

图4示出了根据本发明的单晶锭生长设备的实施方式的配置图。

如图4所示,本发明的单晶锭生长设备包括:容纳装有硅熔体的坩埚的室110;用于将籽晶浸入硅熔体中并向上提拉籽晶,并同时使单晶锭生长的提拉系统120;用于加热坩埚的加热器130;用于测量单晶的直径的直径测量传感器140;以及用于控制提拉系统120和加热器130的操作的控制装置200。

直径测量传感器140测量在熔体界面处生长的锭的直径,并且直径比较器141将由直径测量传感器140输入的测量直径(D)与输入的目标直径(D_

控制装置200按时间单位对由比较器141输入的直径误差(ΔD)进行实时积分计算的结果与输入的目标提拉速度(P/S_

控制装置200根据由比较器141输入的直径误差(ΔD)通过比例积分导数(PID)计算的结果来计算温度校正量(ΔT),并且自动提拉控制器131(自动生长控制器)可以根据温度校正量(ΔT)输出加热器功率以控制加热器130的操作。

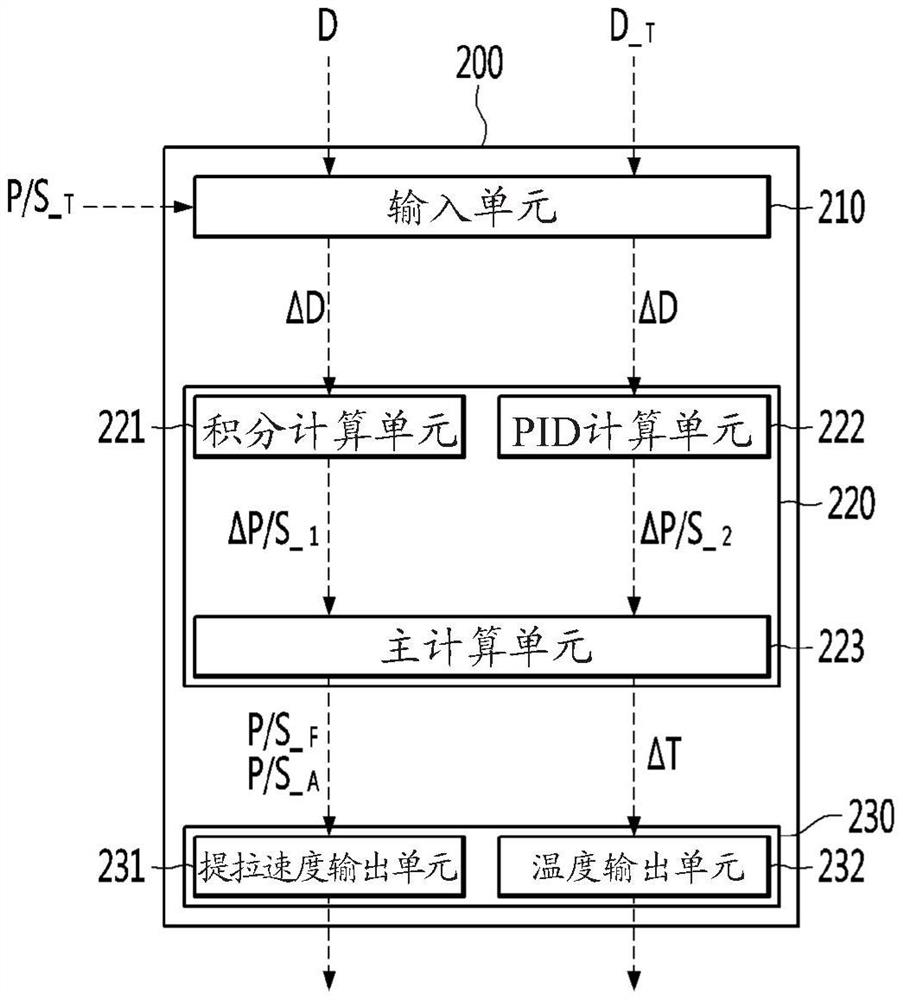

图5示出了根据本发明的单晶锭生长控制装置的实施方式的配置图,并且图6示出了根据用于本发明的直径控制的直径误差的提拉速度控制的示例的图。

如图5所示,应用于本发明的控制装置200包括:输入单元210,其中,直径误差(ΔD)、目标直径(D_

输入单元210接收来自直径比较器141(如图4所示)的直径误差(ΔD),同时接收独立设定的目标提拉速度(P/S_

当然,输入单元210可以包括上述直径比较器141(如图4所示),但本发明不限于此。

计算单元220可以包括:积分计算单元221,该积分计算单元221按时间单位对直径误差(ΔD)进行实时积分计算;PID计算单元222,该PID计算单元222直径误差(ΔD)按比例实时积分和微分;主计算单元223,该主计算单元223根据积分计算单元221的计算结果来计算最终提拉速度(P/S_

主计算单元223通过映射积分计算单元221的计算结果,即直径误差的积分值(∫ΔD)来计算逐步增加的每个设定时间(t)的最终提拉速度(P/S_

【表2】

当直径误差的积分值(∫ΔD)为正(+)时,可以选择与实时计算的直径误差的积分值(∫ΔD)增加的次数成比例地以五秒间隔逐步增加第一设定时间(t1),并且可以根据正的(+)直径误差的积分值(∫ΔD)和所选择的第一设定时间(t1)来计算出锭的第一提拉速度误差(ΔP/S_

然而,提拉速度(P/S)均为正数,提拉速度(P/S)低于目标提拉速度(ΔP/S_

因此,优选的是,根据负的(-)直径误差积分值(∫ΔD)选择的第二设定时间(t2)被设定为长于根据正的(+)直径误差积分值(∫ΔD)选择的第一设定时间(t1)。

如上所述,可以通过将考虑到设定时间(t1和t2)计算的第一提拉速度误差(ΔP/S_

如图5所示,可以通过将第一提拉速度误差(ΔP/S_

此外,可以以相对于至多0%至100%范围内的设定比例的第一提拉速度误差(ΔP/S_

当然,当第一提拉速度误差(ΔP/S_

另一方面,当第一提拉速度误差(ΔP/S_

主计算单元223可以根据PID计算单元222的计算结果,即直径误差(ΔD)的比例积分微分值来计算第二提拉速度误差(ΔP/S_

输出单元230可包括用于输出最终提拉速度(P/S_

提拉速度输出单元231可以将计算单元220计算出的提拉速度(P/S_

即,根据逐步增加的设定时间(t)依次输出最终提拉速度(P/S_

此外,最终提拉速度(P/S_

此外,通过连续输出在目标提拉速度(P/S_

温度输出单元232可以将由计算单元220计算出的温度校正量(ΔT)转换成加热器功率并将该加热器功率输出到加热器130(如图4所示),并且温度输出单元232可以包括上述自动提拉控制器131(如图4所示)。

当考虑到温度(T)相较于提拉速度(P/S)波动缓慢时,通过独立于提拉速度校正根据PID计算结果来校正温度T能够防止过度的温度校正。

图7示出了应用于本发明的直径控制的示例的流程图。图8示出了应用于本发明的温度控制的示例的流程图。

应用于本发明的控制锭的直径的方法接收直径误差(ΔD),如图7所示,并且按时间单位对直径误差(ΔD)进行实时积分(参见S10和S20)。

当通过确定直径误差的积分值(∫ΔD)是否波动时确定出直径误差的积分值(∫ΔD)没有波动时,则将提拉速度(P/S)保持原样(参见S30和S40)。

当直径误差的积分值(∫ΔD)波动时,则确定直径误差积分值(∫ΔD)是否为正(参见S40和S50)。

当直径误差的积分值(∫ΔD)为正时,则确定正的直径误差积分值(∫ΔD)是否增加(参见S50和S60)。

当正的直径误差的积分值(∫ΔD)没有增加时,则将提拉速度(P/S)保持原样(参见S60和S40)。

当正的直径误差的积分值(∫ΔD)增加时,对直径误差积分值(∫ΔD)已经连续增加的次数(N1)进行计数以选择增量步数(N1)(参见S60和S61)。

根据直径误差的积分值(∫ΔD)和所选择的增量步数(N1)的第一设定时间(t1)计算第一提拉速度误差(ΔP/S_

通过依次输出根据逐步增大的第一设定时间(t1)的增量步数(N1)计算的最终提拉速度(P/S_

此外,最终提拉速度(P/S_

此后,在计算出校正提拉速度(P/S_

通过连续提供高于目标提拉速度(P/S_

同时,当直径误差的积分值(∫ΔD)为负时,则确定负的直径误差的积分值(∫ΔD)是否减小(参见S50和S70)。

当负的直径误差的积分值(∫ΔD)没有增加时,则将提拉速度(P/S)保持原样(参见S70和S40)。

当负的直径误差的积分值(∫ΔD)减小时,对直径误差的积分值(∫ΔD)已经连续减小的次数(N2)进行计数以选择减量步数(N2)(参见S70、S71)。

根据直径误差的积分值(∫ΔD)和所选择的减量步数(N2)的第二设定时间t2来计算第一提拉速度误差(ΔP/S_

通过依次输出根据逐步增大的第二设定时间(t2)的减量步数(N2)来计算的最终提拉速度(P/S_

类似地,最终提拉速度(P/S_

此后,在计算出校正提拉速度(P/S_

通过连续提供低于目标提拉速度(P/S_

当直径误差(ΔD)主要产生在主体过程开始时,同时重复上述过程时,可以通过在逐步增加的时间(t)期间保持提拉速度(P/S)充分波动来快速且准确地减小直径误差(ΔD)。

然而,在主体过程开始时校正提拉速度(P/S)以减小直径误差(ΔD),并且当如现有技术中根据提拉速度(P/S)校正温度(T)时,可能会发生过度的温度校正。

因此,应用于本发明的控制温度的方法接收直径误差(ΔD),如图8所示,并且通过直径误差(ΔD)的PID计算来计算第二提拉速度误差(ΔP/S_

通过直径误差(ΔD)的PID计算得到的第二提拉速度误差(ΔP/S_

此后,根据第二提拉速度误差(ΔP/S_

当考虑到温度(T)相较于提拉速度(P/S)波动缓慢时,能够通过根据相对小于第一提拉速度误差(ΔP/S_

图9示出了根据本发明的单晶锭的每个长度的直径误差的图,并且图10示出了在根据现有技术和本发明的主体过程开始时的直径误差偏差的图。

本发明在主体过程开始时,根据按时间单位的直径误差的积分值(∫ΔD)选择逐步增加的设定时间(t),同时计算提拉速度速误差(ΔP/S),并且在设定时间(t)期间输出将提拉速度速误差(ΔP/S)映射在目标提拉速度(P/S_

如图9所示,可以确定,随着通过本发明制造的单晶锭沿纵向方向生长,直径误差(ΔD)逐渐减小至2mm内。

如图10所示,通过现有技术制造的单晶锭的直径误差偏差(ΔD St.dev)被示出为1.73,而通过本发明制造的单晶锭的直径误差偏差(ΔD St.dev)为0.61,这与现有技术相比提高了约65%。

【工业适用性】

本实施例可以应用于制造单晶锭的单晶锭生长控制装置。

- 电阻加热的蓝宝石单晶锭生长器、制造电阻加热的蓝宝石单晶锭的方法、蓝宝石单晶锭和蓝宝石晶片

- 单晶锭直径的控制系统及包括该系统的单晶锭生长装置