基于水的金属胶体燃烧添加剂

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及由胶体组成的燃烧添加剂及相同物质的制备方法。尤其,本发明涉及如下的燃烧添加剂:能够以添加至燃料的燃料添加剂形态提供,或者能够以适用于用于燃烧时的喷水系统或用于燃烧的空气加湿方法的水的完全/部分取代物提供。本发明还涉及为了改善使用添加剂的发动机的效率而在燃烧循环加入胶体溶液作为添加剂的方法和装置。

背景技术

铝等的金属添加剂可增加推进剂的体积热释放,因此,多年来,作为用于提高燃烧性能的方法以固体形态使用。铝的细粒子及微粒、硼和锌也作为潜在燃料添加剂研究。氧化铈(例:EP1587898A1)在柴油机排气催化剂中起到储氧剂作用而周知。

除铝或氧化铈之外,若向燃料添加各种细金属粒子,则可有助于分解未燃烧的碳氢和烟尘,由此减少从排气中排放的污染物质的量并减少燃料使用量。例如,US2006/0141149A1说明了氧化铁纳米粒子的合成,WO2013/177512A1(US2013/337998A1)说明了燃料添加物用氧化铁纳米粒子,WO2011/406790A1说明了燃料添加物用钛氧化纳米粒子。

但是,燃料添加剂的金属堆积在燃烧系统来对燃烧过程产生不利影响。目前,金属纳米粒子的环境安全性受到质疑。因此,与包含大量的纳米粒子的上述例不同地,燃料中的纳米粒子不超出1mg/L,因此需要不会对环境产生不利影响且可在燃烧循环中积极运行的燃料添加剂。

在以往,为了改善发动机性能而尝试注入水或混合注入水与乙醇/甲醇。汽油发动机主要通过上述技术表现出辛烷值得以改善的状态,并且防爆效果和输出增强效果得以改善。柴油发动机主要通过上述技术表现出燃烧温度减少效果,其有助于减少氮氧化物(NO

但是,众所周知,当注入水时,除了如上所述的效果,还增加一氧化碳的排放量,除非正确优化,否则可减少燃油经济性。在水液滴的大小大的情况下,可妨碍燃烧室的空气-燃料的均匀混合,因此调节液滴大小为该技术的重要因素。

作为现有技术提出的WO2015/003678A1说明使内燃机、涡轮或喷射发动机进行工作的方法和向内燃机、涡轮或喷射发动机的空气通道加入燃料添加剂的方法。在该方法中,添加剂从液体转换为液滴状态传递,在燃烧过程中,在实际使用燃料的过程中,通过空气通道流入至燃料。向空气通道直接传递添加剂的液滴形态的结果,可有效控制百万分之一(ppm)范围的容量。这与添加剂在零散燃料泵混合或在车辆的燃料箱中混合在燃料的其他燃料添加剂的概念不同。

在这种接近方式中,需要持续研发可在燃料的燃烧过程中改善效率的燃烧添加剂。

发明内容

发明问题

本发明的动机在于,与燃烧时注入水或将水乳化(emulsification)之后注入至燃料的现有技术的方法相比,通过金属胶体完全/部分取代水,而且,减少对于燃料的水注入量或乳化时的水的混合比例,既保持了注入水或乳化水时的优点,还享有水-纳米金属团簇的优点,同时避免注入水或乳化的副作用。本发明的目标在于,使得与燃烧相关的实际纳米金属/燃料比例小于0.1mg/L,这为与现有的金属纳米粒子燃料添加剂的最大差异。

为了解决上述现有技术的问题而完成了本发明,提出了可通过在此提出的方式完全或部分取代燃料添加剂或喷水系统或用于加湿器中的水的分散有细金属粒子的碱性水溶液。由于细金属粒子的大小,可将分散有细金属粒子的碱性水溶液视作纳米流体(nanofluid)组合物或金属胶体。

技术方案

除了胶体物质之外,本发明还提出了在燃烧过程中向燃料流中主动喷射胶体成分的喷射系统。如上述详细说明,在本说明书中,可混合使用术语胶体、胶体溶液和纳米流体。

优选地,胶体主要由水组成。

优选地,所制备的胶体的pH值为8.0至12.5。

优选地,所制备的胶体示出5mS/cm~13mS/cm的直流电导率。

优选地,所制备的胶体示出50mN/m~70mN/m的表面张力。

优选地,所制备的胶体的氨/铵值为3mg/L~10mg/L。

优选地,所制备的胶体的总溶解固体(TDS,Total Dissolved Solid)值为1500ppm~3500ppm。

优选地,在所制备的胶体中溶解的主要碱金属离子为钠,具有1500mg/L~3000mg/L的浓度。

优选地,所制备的胶体中的其他金属成分的总量为0.5mg/L~200mg/L。

所制备的胶体溶液中的金属粒子的平均大小为30nm~30μm。

本发明还提供用于燃烧添加剂的胶体的制备方法。

其中,金属成分从不锈钢电极洗脱,形成细粒子,分散于水溶液。

优选地,电解工序在每5L的胶体组成中使用1W~3W的电力来执行。

并且,本发明提出当进行燃烧时将胶体用作添加物的方法,胶体或胶体与水和/或水溶性溶剂和/或过氧化氢和/或过碳酸钠(sodium percarbonate)的混合物通过空气吸入口注入或直接添加至燃料。

优选地,喷射方法通过吸气路径注入或向燃烧系统直接喷射添加剂。

可通过一个以上的喷嘴和/或阀和/或微粒化喷雾器电源控制燃烧添加剂喷射量。

胶体或水与溶剂混合物可通过汽化器、超声波振动器、鼓泡器(bubbler)或微粒化雾化器或其他液滴生成方法喷射。

胶体或胶体与水和/或水溶性溶剂和/或过氧化氢和/或过碳酸钠的混合物可与常规的水或水/溶剂注入装置一同使用。

注入装置可由温度控制器和离子发生器构成。

非水溶性燃料∶添加剂的混合比例通常在100∶1至1000∶1的范围内,可根据燃烧系统和燃烧添加剂的目的超出该范围。

残渣副产物可通过制备过程的最后步骤从胶体中过滤,可用作矿物肥料、驻极体(Electret,恒电电容器)用原料、太阳能电池的光敏物质、光敏电容器的原料、用于电动发电(electrokinetic power generation)的电荷分离材料和/或燃料电池的催化剂物质。

胶体可用作用于电动发电的流动流体。

参照本发明的如下例示可更好地理解这些及其他特征。

发明的效果

根据如上所述的本发明,与燃烧燃料时注入水或将水乳化之后注入至燃料的现有技术的方法相比,可期待如下的作用效果:通过金属胶体完全/部分取代水,而且,减少对于燃料的水注入量或乳化时的水的混合比例,既保持了注入水或乳化水时的优点,还享有水-纳米金属团簇的优点,同时避免水注入或乳化的副作用。

附图说明

图1a为示出本发明的胶体的图。

图1b为示出根据本发明的实例准备的胶体向丁烷气火焰喷射时产生的火焰的强度变化的图。

图2为示出通过本发明的方法制备的胶体电压-电流特性测定结果的曲线图。用于该测定的电极与用于制备胶体的电解质电池相同。

图3为示出使用如注入针管或管的管体将根据本发明的实例准备的燃烧添加剂注入至燃烧系统的空气喷射口的方法的简图。

图4为示出将根据本发明的实例制备的燃烧添加剂通过阀/喷嘴连接至燃烧添加剂容器并向空气吸入口注入的方法的简图。

图5为示出根据本发明的实例准备的燃烧添加剂收容在具有微孔的容器并设置于空气吸入口的一侧的简图。

图6为示出向燃烧室注入前,以提供组成为燃烧添加剂的蒸汽/气溶胶/薄雾与空气的混合物的方式构成的喷射系统的简图。

图7为示出向燃烧室注入前以提供组成为燃烧添加剂的蒸汽/气溶胶/薄雾与空气的混合物的方式构成的变形喷射系统的简图。

图8与图6相似,为示出以向燃烧室直接喷射混合空气及燃烧添加剂蒸汽/气溶胶/薄雾的方式构成的喷射系统的简图。

图9与图7相似,为示出以向燃烧室直接喷射混合空气及燃烧添加剂蒸汽/气溶胶/薄雾的方式构成的喷射系统的简图。

图10为示出通过鼓泡(bubbling)方法混合根据本发明的实例制备的燃烧添加剂与燃料并向发动机注入的方法的简图。

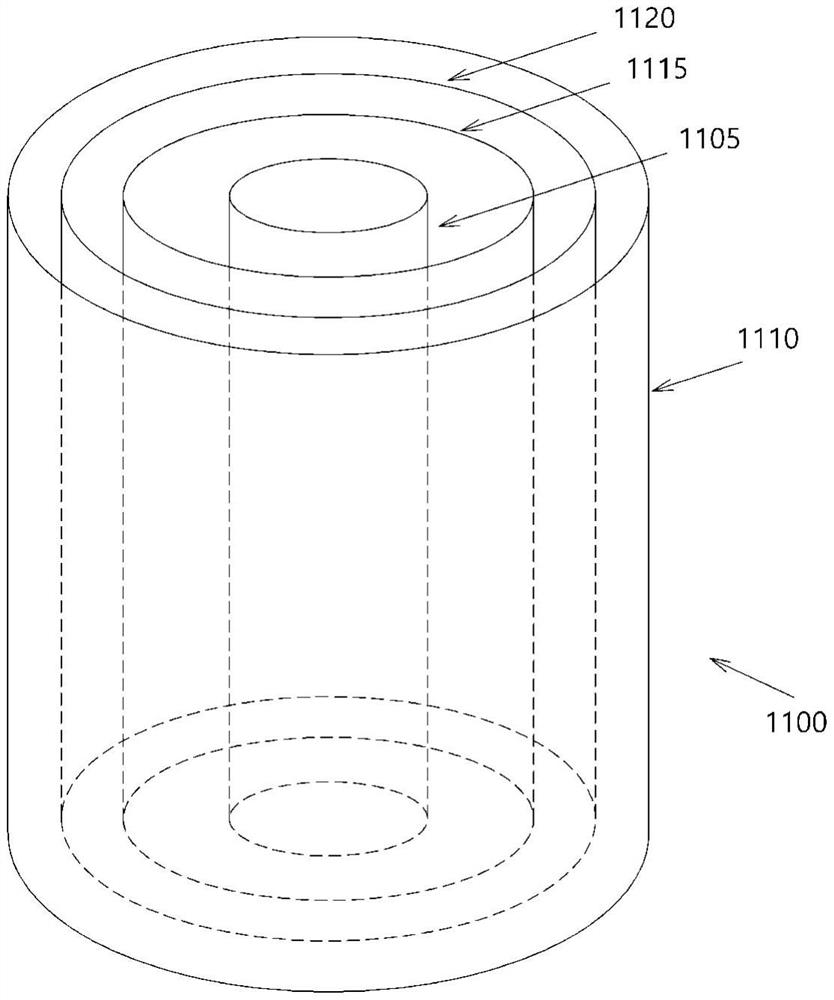

图11为示出可用于制备本发明的胶体的常规电解质电池的图。

具体实施方式

以下,根据优选实施例及附图对本发明进行更详细地说明。

在本发明中,可将术语胶体、胶体溶液和纳米流体以相同含义混合使用。

本发明公开细金属粒子110分散在溶液中来形成胶体的碱性水溶液。胶体可完全/部分取代燃烧添加剂或在燃烧工序中添加的喷水系统或空气加湿系统中使用的水,或者可有用地用作注入成分。并且,本发明延伸至电解水溶液的方法以记述分散细金属粒子110来生成燃烧添加剂的方法。胶体水溶液示出固有的静电充电行为及燃烧改善行为。

如图1a的例示所示,胶体由形成细金属粒子110与水120的团簇100的中心部的细金属粒子110组成。在此排列中,细金属粒子110与水120的团簇100能够以蒸汽/气溶胶/薄雾形态传递,应当呈现填充的外部表面。

优选地,水120的团簇100基于碱性来形成,该基于碱性的水溶液抑制金属氧化层的生长,这有助于金属粒子110的细化。细金属粒子110通过电解方法在碱性溶液中生成并传递至燃烧环境,在此之前保存在最佳碱性溶液中,因此保持薄氧化层。

由于组合物的带点效应和库仑排斥效应,所填充的团簇不被凝集而保持细雾形态,当细喷射时,均匀地与空气混合。团簇的静电特性防止水包围燃料,因此空气/燃料比例保持不变,对于预期的燃烧流程或效率没有不利影响。

如将图3~图5的发动机作为例示包括的燃烧室或比图6~图9的更一般地说明的腔室300,若团簇液滴进入燃烧室,则随着燃烧室的温度和压力增加,在燃烧室的主要爆炸之前,团簇爆炸且水和纳米粒子可扩散到腔室内。这种爆炸性移动和碰撞可提高室内空气燃料混合物的均匀性,由此改善燃烧。在上述团簇破坏过程中,可在一部分水分子中生成有助于清洁燃烧的氢。在上述爆炸的同时产生的热量被水或团簇吸收。因此,在不降低燃烧室的压力和机械移动的同时降低燃烧室的温度。

并且,碱金属离子去除粒子前体(precursor)。碱金属通过抑制粒子前体的成核而示出清洁作用(detergent effects)。

实施例

为了根据本发明准备胶体,向碱性水溶液引入电解法,引起金属电极的侵蚀来使细金属粒子110包含在水溶液中。

在如图11中提及的装置1100的电解用装置中,电极1105、1115、1110、1120包含铁成分,优选地,尽可能包含非磁性(适合于食品的等级)不锈钢。可在本发明的说明书中使用的适当的不锈钢的例为316L。不锈钢电极最终提供用于存在于胶体中的细金属粒子110的组成物质。即,所生成的细金属粒子110包含不锈钢的组分。例如,用于选择如316L的不锈钢的目的在于,在电解过程中,诱导用于形成水-纳米金属团簇的缓慢的洗脱过程,因此,不锈钢中的各种金属成分的准确量与作为燃烧添加剂的性能无关。需注意的是,通常使用不锈钢的原因是不锈钢具有防腐蚀性。但是,本发明人发现,在电解的过程中,不锈钢非常缓慢地腐蚀。若利用这种缓慢的腐蚀将不锈钢用作电极结构要素,则金属粒子可缓慢地流入至溶液中。实际流入的金属粒子的详细组成比并不重要。需注意的是,存在最终向本发明的最终胶体内提供总浓度为0.5mg/L~200mg/L的金属成分的机制。

电解质电池1100为圆柱体形态,电极层层设置。优选地,内部电极1105的尺寸小于最外部电极1110的尺寸,较小尺寸的电极1105位于较大尺寸的电极1120内侧。内部电极1105通常与阴极和接地相结合。最外部电极1110与阳极相连接。在这种例示性排列中,中间电极1115、1120位于内部电极1105与最外部电极1110之间且带有浮动电位。在电解工序中,化学上的非活性物质位于电极之间来保持电绝缘。

电极之间的间隔为5mm~15mm,向电极之间提供的隔片/隔板(spacers/separators)需在电解过程中具有化学上的非活性或耐久性。

并且,最深的电极(内部电极)1105与阴极和接地相连接,最外部电极1110与阳极相连接。其他电极在阳极与阴极之间电绝缘。

电解为周知的技术,将省略与电解的构成有关的详细说明。如图11,优选地,电极电池结构尽可能为圆柱体形态。在以使用约5L的水的方式设计尺寸的情况下,优选地,将两个中性圆柱体1115、1120配置于阳极1105与阴极1110之间。主要侵蚀发生在阳极圆柱体l105,洗脱的物质分散成粒子。

以下,对使用这种排列和不锈钢电极的电解流程的例示进行说明。

将由水、乙醇、氨/铵组成的溶液注入至电解质电池。乙醇为可在本发明的说明书中使用的适当醇的例,可考虑如甲醇的其他醇。所使用的主要电解液成分为NaCl,附加电解液可包含NaHCO

为了向溶液供给氨/铵,可使用人或与人类似的动物的尿液。在使用尿液的情况下,pH值为5至6,相对于水的体积,以0.5%~2%混合在水中。尿液可被尿素(Urea)溶液取代。在开始电解工序之前,可将氨/铵的注入量调节为2mg/L~5mg/L。在制备过程中,醇被蒸发且以氨形态(NH3/NH4+)保持尿酸和/或尿酸的氮成分。

Mg和Zn能够以盐形态添加至溶液中。相对于水,添加100mg/L~300mg/L的Mg,添加0mg/L~100mg/L的Zn。相对于水,以2g/L~8g/L的比例添加电解液。作为例示,可使用事先制备的如以MeineBase salt商标售卖的碱盐的各种盐与石英矿物质的混合物。

在优选组成中,在20℃的温度下在开始电解过程之前的总溶解固体,即,TDS值为1500mg/L~2500mg/L。在盐超出上述上限的情况下,具有可发生电极过度腐蚀的潜在问题,为防止上述问题,在上部区域添加如石英的粉末材质来防止细金属粒子110的凝集,最终在电极允许的大小范围内腐蚀并洗脱。

反应起始溶液在未包含金属粒子的反应起始状态下的pH值为8.5~9.5。在此pH值范围内选择碱性溶液被视作将细金属粒子110的氧化表面的膜形成得薄的重要因素。若在本发明的过程中超出上述范围,则观察到电解反应变得过快。在上述范围内,碱成分最适合抑制铁等的金属粒子的氧化。为了保障燃烧添加剂在燃烧时的有效的催化作用,需使金属组分的表面氧化最小化。

所溶解的钠的量在1500mg/L~3000mg/L的范围内,在制备过程结束后,当通过电感耦合(ICP,Inductive Coupled Plasma)光谱法测得的其他金属离子和分散的金属粒子的总量在0.5mg/L~200mg/L的范围内。

向电解液电池注入电解液后,电解液使用ON/OFF直流,ON/OFF时间为4秒钟~6秒钟,通常为5秒钟,OFF时间为8秒钟~12秒钟,通常为10秒钟。或者,可通过将占空比(DutyRatio)固定为30%~80%来调整频率。ON时间内的电流优选为0.4A~0.8A,优选地,控制电压来使得每5L的溶液具有3W~9W的平均耗电量,每5L的溶液的平均耗电量为1W~3W。在此情况下,若超出下限,则难以生成细金属粒子110,若超出上限,则发生过度的电极腐蚀。

优选地,将电解液温度保持在30℃~45℃。优选地,电解工序持续进行18天至24天。需注意的是,所选择的反应温度影响电解效率。若温度过高,则在本发明的说明书中使用的长期蒸发速度太高。若所选择的温度太低,影响电解的实际效率,因此需延迟所需的时间。并且,优选地,需防止所蒸发的溶液回流到电解槽(bath)中。这是因为其可能影响在反应器内发生的聚集效应。

需利用孔隙直径为0.5μm~50μm的滤纸过滤电解工序的残渣。如以下所述,残渣可有利地用于其他用途。当使用5L的水时,由于蒸发和过滤过程,在工序结束后,剩余包含2.5L~3.5L的纳米粒子的溶液。

电解及过滤过程结束后的胶体溶液的优选化学特性如下:pH值为8.0~12.5,总溶解固体(TDS)为1500ppm~3500ppm,氨/铵为3mg/L~10mg/L,直流电导率为5mS/cm~13mS/cm,表面张力为50mN/m~70mN/m。胶体溶液的上述最终化学数值与反应起始电解液的组成值密切相关。本发明的特征在于,如参照图1所例示,为了生成具有最少量的细金属粒子110的水-纳米金属团簇而在本发明公开的最佳电解条件的结果。

并且,在制备工序结束后,胶体溶液的pH值为8.0~12.5,优选地,将上限设置为12.5来防止金属粒子再次氧化。即,若pH值大于12.5,则金属粒子(例:铁)可能会再次开始氧化。如上所述,当在燃烧过程中添加添加剂时,这种氧化作用可对于整个燃烧过程具有不利影响。确认到若pH值减少,则在本发明的过程中,确认了胶体中的金属粒子被凝集而最终从胶体分离并沉淀,由此对稳定性具有不利影响。

进行电解工序的结果,除生产燃料添加剂成分之外,还额外生成副产物,上述副产物的回收价值高。该副产物残渣可用作矿物肥料、驻极体(Electret,恒电电容器)用原料、用于太阳能电池的光敏物质、光敏电容器、用于电动发电的电荷分离材料和/或用于燃料电池的催化剂。

金属胶体水溶液特性对于温度和/或操作压力和储存压力敏感。所完成的胶体需保持在5℃~27℃的温下在暗处密封的状态。若超出该范围,则粒子与离子的凝集率和霉菌的生长率增加,因此,胶体性能快速恶化。若喷射胶体溶液,则需在10℃~25℃的温度下生成蒸汽/气溶胶/薄雾。当低于下限时,团簇妨碍燃烧循环的热膨胀,当高于上限时,无法形成理想的团簇。

若形成胶体溶液,则为了提高稳定性和对于燃烧的催化作用,可与水和/或水溶性溶剂和/或过氧化氢水和/或过碳酸钠混合。

评价例

表1示出通过本发明的电解过程包含在胶体内的主要金属的浓度范围。通过电感耦合(ICP)光谱分析对通过本发明的默认设置制备的多个样品进行测定。在表中,钠来自电解质,其他元素来自电极的洗脱。在此组合中,电极为316L不锈钢,猜测各个铝、铬、铁、镍为来自该类型的不锈钢的成分。可根据制备喜好确定不锈钢的组成。

表1

表1示出,除钠之外的金属浓度明显较低。若以燃料/燃烧添加剂=100~1000的比例混合表1的胶体燃烧添加剂,则最终使燃料中的有害金属浓度远低于0.1mg/L。这示出与所包含的金属纳米粒子本身促进燃烧的现有的金属纳米粒子燃料添加剂的主要区别。与此相反,在本发明中,利用水-纳米金属团簇来区别现有技术的金属粒子。由于这种方式,添加剂所提供的燃烧增强的有效性并不受形成水-纳米金属团簇的核的实际金属的类型的限制。在本发明中,只要示出明显的水-纳米金属的聚集效应,则可使用微量的任何种类的微细金属。可推定,这种包含水平的金属成分的功能为形成所形成的水-纳米金属团簇的金属核,在图1a图示。

下述表2示出对于通过本发明的默认设置制备的多个样品适用粒子动态成像分析(DIPA,Direct Imaging of Particle Analysis)和动态光散射(DLS,Dynamic LightScattering)并根据本发明准备的胶体溶液的平均粒子半径的范围。

表2

在本发明优选设置的电解液分解过程中,从电极洗脱的金属元素形成微细的粒子,在完成制备后的保存过程中缓慢凝集。由于这种原因,胶体示出广泛的粒子大小。可知,根据本发明制备的例示性胶体(表1和表2的粒子大小)的识别的特性并不与其他参数冲突。之后,通过使用上述测定范围的样品胶体来进行如下的性能测试。

图1b为示出当将根据本发明的实例准备的胶体溶液喷射在火焰时产生的火焰的强度变化的照片。如图1b所示,打火机的丁烷气火焰强度分别根据(1)喷射前和(2)将本发明的胶体溶液细喷射而具有很大差异。随着细喷射的水溶液的供给,火焰的亮度变得更亮。在此情况下,颜色随着水溶液的细金属粒子110与金属离子燃烧变为黄色。

图2示出在不供给外部电流的开路状态及短路状态下根据本发明的实例制备的胶体溶液的电学行为。若水溶液中的细金属粒子110吸引电荷来连接电极,则在电极中形成恒电位。如图2的(a)部分所示,在开路状态下,系统内形成静电。如图2的(b)部分所示,短路电流Isc开始时最大为2.3mA,从周围吸引电荷并接近短路消耗的平衡点。该操作状态可以重复。由于这种电荷分离特性,可将胶体用作电动发电的流体。

将胶体溶液用作燃烧添加剂时的工作原理如下。

若胶体溶液流入至内燃机,则胶体溶液被加热,水-纳米金属团簇爆炸破碎并均匀地扩散在燃烧室内。若金属粒子以适当的水平分散在空气中,则燃料的点燃均匀地扩散在腔室或气缸中,由此增加燃烧效率。并且,从腔室或气缸中释放在水溶液或液滴化过程中产生的电荷来帮助点燃流程。考虑到这一点,可推定,若注入添加剂,则可减少燃烧所需的能量。在添加剂通过空气吸入口注入或向腔室直接供给的情况下,与直接混入燃料箱相比,能量效率更高,使得空气中的团簇和自由度增加,从而可进行更积极的反应。

图3~图5说明了将胶体溶液或其溶液与水/溶剂/过氧化氢/过碳酸钠混合物作为内燃机添加物供给到内燃机的方法。

如汽车、船舶、航空器、发电机、锅炉等的燃烧系统可以安装添加系统,来使得本发明的燃烧添加剂通过空气吸入口与燃料混合。在此情况下,可提供用于根据发动机等的温度、燃料喷射速度、空气流量、扭矩、每分钟旋转数(rpm)等控制喷射量的控制装置,或者可使用与空气吸入口相连接的针等管形态的个体。

图3为示出将根据本发明的实例制备的燃烧添加剂注入至空气喷射端口310后,利用针本体330、管等向燃烧系统的发动机(燃烧室)300注入的方法的图。燃烧添加剂最初提供给容器320。若要精密地调节添加剂的添加比例,则需适当调整管状的直径。管的直径与流量相关。在燃烧添加剂所要供给的容器320中没有空间的情况下,可在容器与管之间插入连接管。

作为利用相似的结构要素修改的系统,图4为示出将根据本发明的实例准备的燃烧添加剂与管410相连接来注入本发明的燃烧添加剂的方法的简图。使添加剂容器320(胶体容器)与空气吸入口端口310相连接。管形状的本体可由管、管道等构成。并且,可单独提供用于控制流量调节阀的控制装置。

可通过调整燃烧添加剂容器320与空气吸入口端口310之间的流量控制阀400来改变空气与燃烧添加剂的混合比例。流量调节阀或控制器通过管体相连接,但还可直接与空气注入口相连接。

并且,上述混合比例可被温度控制器和/或超声波振动器和/或将细喷射速度保持恒定的压力调节器控制。确认了温度控制器在本发明中将达到燃烧的组合物的温度保持在10℃~25℃的范围内是特别有利的。当在储存的过程中,即,添加至空气流中时,为了防止胶体的快速劣化,优选地,需设置以在5℃~27℃的温度下保持液体的方式构成的液体容器的温度控制器。

该混合比例是通过考虑团簇所示出的积极催化作用和妨碍空气与燃料的混合的水蒸汽/气溶胶/薄雾的消极影响来确定的。非水溶性燃料∶添加剂混合比例最初在100∶1至1000∶1的范围内加入。随着燃烧添加剂效应进入燃烧系统,加入比例可减少至50000∶1。在将水溶性燃料用作主燃料的情况下,可更灵活地调节混合比例且根据目的而改变,可消耗至燃料本身与胶体消耗量达到1∶4为止。

调节注入条件的系统可设置在燃烧添加剂容器部分。这稳定了空气/燃料混合比例和液滴尺寸。通过这种方式,可根据空气流动及燃料喷射量并通过一个以上的喷嘴和/或阀和/或细喷射功率来控制燃烧添加剂喷射量。在其他构成中,可根据检测到的如发动机rpm和/或扭矩的发动机性能的变化来改变注入速度。

图5为示出根据本发明的实例准备的燃烧添加剂收容在具有微孔500的容器320中且设置于空气吸入口的一侧的简图。

如图所示,本发明的燃烧添加剂可通过空气喷射管的压力从容器的微孔释放,通过该压力,胶体可供给至燃烧腔室。更具体地,通过空气吸入口注入本发明的燃烧添加剂的方法如下:提供在空气吸入口一侧具有微孔500(微孔通道)的外壳320(容器),外壳收容胶体组合物,向胶体施加振动。接着对于胶体的振动,容器还可通过空气流入来加压,由此燃烧添加剂通过空气吸入口端口310注入至燃料通道。其中,振动为通过发动机或车辆产生的振动,但振动并不局限于此,可人工施加振动。

另外,通过空气吸入口喷射来注入燃烧添加剂的方法可通过除在上文中记述的方法之外的水喷雾发生装置或鼓泡装置、气溶胶喷射装置执行,可将雾气发生装置或鼓泡装置或气溶胶喷射装置设置在空气过滤箱内侧或空气过滤箱外侧。

喷雾发生器、鼓泡器或气溶胶喷射器本身为周知的技术,因此,将省略详细的说明。

图6和图7示出燃烧添加剂提供至风管310(空气吸入口端口)的图3至图5为止的代替方案。在两个实施方式中,组合物均喷射至风管,优选地,尽可能位于从拉姆达探测器400(Lamda Probe)后侧最靠近燃烧室300的位置。在图6中,燃烧添加剂容器和喷射器可分离或内置于瓶600内。

实现适当的喷射的方法可例举使用在低温条件下生成微细尺寸的薄雾或气溶胶的汽化器(Carburettor)、超声波振动器或鼓泡器的方法。从风管排出的空气的一部分通过喷射器来与燃烧添加剂的蒸汽/气溶胶/薄雾混合。温度控制器可与喷射器一同内置于容器。离子发生器可内置于喷射器装置。

在图7中的喷射方法中,可利用具有多孔性物质的压力驱动喷雾、超声波振动、毛细管运动进行液滴化,或者通过针管710利用重量进行液滴化。可在注射器710(针管)安装具有与喷雾枪的相似功能的离子发生器。在此方式中,可将温度控制器设置于容器700或容器与注射器之间的管线中。

图8和图9示出两种追加变形。图8中详细示出在通过阀400向燃烧室300直接注入混合物之前促进空气与燃烧添加剂蒸汽/气溶胶/薄雾800的混合的喷射系统。图9的喷射方法可以为压力驱动喷雾、超声波振动,这与图7的机制相似,但不同之处在于向燃烧室直接注入添加剂。

图10为示出通过喷射根据本发明的实例准备的胶体溶液1010来混合燃料1030与鼓泡器1000的方法的简图。尤其,为了与乙醇/甲醇燃料混合,这种类型的燃料喷射方式可取代燃料汽化器。鼓泡器可安装通过维持温度控制器和燃料高度来稳定混合比的装置。鼓泡器输出混合燃料、添加剂薄雾及空气组合1020。

应注意的是,在本发明中通过这种方式,当燃烧时加入组合物的气溶胶/薄雾。本发明的胶体组合物或其组合物与水/溶剂/过氧化氢/过氧化氢/过碳酸钠混合物可通过汽化器或超声波振动器、鼓泡或喷射器或喷雾或其他气溶胶中的一种以上的传递方法喷射。实际上,喷射系统在通过电晕放电或静电感应引入燃料系统的同时整合流体的离子化。该离子化原理与商业用空气离子发生器或静电喷雾枪相同,但至今没有这种方法用于帮助燃烧的添加剂的先例。若使用离子发生器,则具有提高蒸汽/薄雾/气溶胶的流动性和催化活性,并可调节气溶胶大小和喷射角度的优点。

但混合的蒸汽/气溶胶/薄雾流入至燃料(或者燃烧添加剂与燃料混合的液体)容器时,由于强流量,流入至图10的右侧上部入口1010的空气在鼓泡器中发生湍流。气泡与燃烧添加剂、空气及燃料混合来通过图10的左侧上端的排出口1020吸引至燃烧室气缸。当取代燃料箱来设置该结构的鼓泡器1000时,通常,将鼓泡器的输出端部连接至发动机的空气流入口,锁定燃烧室的燃料入口,无需对燃烧室进行特殊修改也可优化鼓泡器。当取代汽油来将乙醇或甲醇用作主燃料时,该方法是有利的。这是因为容易优化空气/燃料混合物。

在胶体溶液或其溶液与水/溶剂/过氧化氢/过碳酸钠的混合物直接与燃料混合的情况下,在向燃烧系统的燃料箱注入之前,燃料可在喷射前的步骤或喷射步骤混合。本发明的添加剂可在更多种时间混合到燃料中,由此,可在炼油厂立即混合来生产添加剂。这是因为可根据顾客的要求或所要销售的产品质量自由调节燃料添加剂的喷射量。本发明的添加剂还可通过常用乳化方法在加油站注入。

并且,除可在本发明的胶体溶液本身中获取的主要材料之外,当燃料中存在细金属粒子110时,可再生柴油机微粒过滤器。胶体溶液可在更低的温度下实现这种再生。

在本发明的另一实例中,如表3,通过本发明准备的胶体注入至燃烧添加剂,之后比较了注入前后的燃料消耗量。该实验在韩国独立的废气排放分析研究机构中执行。测试对象车辆为现代NF索纳塔,2.0L汽油、手动变速箱、行驶距离为9万2000km。试验条件是在具有1591kg的惯性重量的测功机分析废气。评估初始状态后,注入胶体,1周之内行驶300km。注入状态适应驾驶后,为了注入胶体及执行评价,通过将针管连接至风管来注入胶体。

表3

从上述表可知,当将本发明的胶体用作燃烧添加剂时,证明了在上文中说明的燃油经济性改善效果。

如表3,具有燃烧添加剂的效果显著的速度区域,结果可证明本发明的燃油经济性改善效果。但是,速度范围可根据车辆类型及环境改变。

在表4中,将根据本发明制备的胶体作为燃烧添加剂注入,在此情况下,通过韩国标准试验方式的CVS 75模式进行试验来比较了添加前后的有毒废气产生程度。该实验在韩国独立的废气排放分析研究机构中执行。进行测试的车辆为起亚秀尔1.6L汽油、自动变速箱、行驶距离为2万km。胶体通过针管注入至风管。

表4

从上述表可知,当将本发明的胶体用作燃烧添加剂时,如在上文中说明,证明了改善有害物质的释放的效果。

在表5中,胶体作为燃烧添加剂通过风管以雾气形态注入至柴油发电机。所测试的发电机为Senci SC6000C、5.5KW。将3KW的加热器作为负载连接至发电机,使用500mL的柴油测定通过耗电测定仪生成的功率(Wh)。通过Kane Auto 3-7仪器分析废气。重复进行试验,在初始条件下取5次平均值,提供燃烧添加剂的条件下也取5次平均值。

表5

如上述表所示,利用本发明的胶体生产更多的功率且减少有害的排放量。该测试证明了胶体成分对于柴油发动机的运行具有积极影响。

注入胶体燃烧添加剂的主要效果为提高燃烧的均匀性。即,燃料通过胶体蒸汽/气溶胶/薄雾的流动与空气混合的可能性更高。通过上述方式,提高燃油经济性且减少一氧化碳、碳氢及烟尘的产生。在低浓度的金属粒子中具有高催化作用的核心因素为水-纳米金属的聚集,与普通水蒸气相比,该聚集在快速流动的状态下通过电动发电更好地生成电荷。

若具有水,则降低燃烧温度,因此,减少氮氧化物(NO

并且,在电解及过滤过程中获取的副产物可回收利用为驻极体材料、燃料电池催化剂、太阳能电池用光敏材料或光敏电容器材料、用于电动发电的电荷产生(分离)材料、高矿物肥料等,由此减少废物的产生并改善环境。

并且,可将胶体溶液用作电动发电的流体。

并且,胶体溶液起到在燃烧流程中减少有毒废气的催化剂作用。柴油燃烧系统通常包括过滤当燃烧柴油燃料时产生的灰尘的捕集器,可期待通过将细金属粒子110引入捕集器来焚烧积聚在燃烧室的灰尘的有利效果。

胶体中包含的碱金属离子在燃烧时示出清洁作用,由此防止烟尘积聚在腔室内。在吸气喷射方式中,水-纳米金属的聚集起到重要作用,因此,具有不被主燃料中的化学物质影响并保持胶体性质的优点。

吸气喷射方法具有独立于燃料来控制蒸汽/气溶胶/薄雾的温度和电荷的优点。

- 基于水的金属胶体燃烧添加剂

- 润滑油和燃油通用添加剂,包含通用添加剂的内燃式发动机用燃油/方案/、柴油/方案/以及热电站燃烧炉和金属熔炉用生火燃油