一种复杂结构降压元件内外表面强化方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明属于金属表面改性领域,具体涉及一种复杂结构降压元件内外表面强化方法。

背景技术

在工业生产过程中,液体和气体的冲蚀问题普遍存在于火力发电、石油化工、航空航天、海洋工程等多领域的关键部件中,它们对材料不断撞击致使零部件表面损伤失效。通常在流动方向变化快的部件中冲蚀磨损情况更严重,如涡轮叶片、阀门、弯管等。因此,对这些零部件内壁和外壁进行表面强化处理是改善冲蚀问题的有效途径。

目前而言,对于上述零部件外表面进行表面强化处理是十分容易实现的,但是对于长径比高、或者结构复杂的内腔进行表面强化处理仍是极大的挑战。一方面,大多数表面改性技术(如物理气相沉积、化学气相沉积、热喷涂等)的沉积粒子绕镀性差,无法在复杂型腔内部充分传播沉积;另一方面,由于内腔表面存在大量的沟壑和微裂纹、粗糙不平的区域,导致沉积的膜层存在微裂纹等缺陷。溶胶-凝胶法虽然能在型腔内部形成整体性的薄膜,但膜层的均匀性无法保证,并且在后期热处理干燥过程中溶剂蒸发会产生残余应力,容易导致薄膜出现大量微裂纹。

原子层沉积(Atomic Layer Deposition,ALD)是一种特殊的化学气相沉积工艺。前驱体以脉冲形式进入沉积腔,吸附在样品表面,多余前驱体被惰性气体完全冲洗;通入氧源,与吸附在样品表面的前驱体反应形成薄膜,相应的反应副产物也被惰性气体完全冲洗。通过控制反应循环数控制制备薄膜的厚度,可以实现

发明内容

针对在多种结构复杂的金属降压部件内孔和外壁难以通过传统物理气相沉积、热喷涂等表面技术沉积耐冲蚀、耐气蚀厚质膜层的难题,本发明的目的在于提供一种复杂结构降压元件内外表面强化方法。

为实现上述目的,本发明采用的技术方案如下:

一种复杂结构降压元件内外表面强化方法,以含Fe、Cr、Al、Ti及Si的有机化合物为前驱体,以去离子水、过氧化氢、氧气、臭氧或羟基甲烷为氧源,采用原子层沉积技术,高真空条件下在复杂结构降压原件内外表面沉积厚度为5μm以上的单层或双层氧化物复合结构薄膜。

本发明进一步的改进在于,含Fe的有机化合物为2,2,6,6-四甲基-3,5-庚二酮酸或二茂铁;含Cr的有机化合物为氯化铬酰或氯化铬晶体;含Al的有机化合物为三甲基铝、三乙基铝、三乙氧基铝或三氯化铝;含Ti的有机化合物为四异丙醇钛、叔丁醇钛、氯化钛、四(二甲基胺)钛或四(乙基甲基胺)钛;含Si的有机化合物为四氯化硅、正硅酸乙酯、四异氢酸硅或三异氢酸硅氧甲烷。

本发明进一步的改进在于,采用原子层沉积技术,在复杂结构降压原件内外表面沉积厚度为5μm以上的复合结构薄膜包括以下步骤:沉积温度为150~300℃,反应腔内气压为400~500mtorr后注入前驱体,注入时间为1.0~3.0s;随后注入载气进行冲洗,冲洗时间30~60s;随后注入氧源,注入时间为0.3~2.0s,最后注入载气进行冲洗。重复上述步骤多次,最终在复杂结构降压原件内外表面沉积厚度为5μm以上的复合结构薄膜。

本发明进一步的改进在于,沉积速率为

本发明进一步的改进在于,复杂结构降压原件为铜基、铝基、镍基、锌基、钛基合金或不锈钢。

本发明进一步的改进在于,复杂结构降压原件包括长径比超过10:1的圆形、方形或异型管或几何形状不规则、具有大量内孔的成型零件。

本发明进一步的改进在于,复合结构薄膜为氧化铬、氧化铝、氧化钛、氧化铬或氧化铁,或者为氧化铝与氧化钛的复合结构薄膜、氧化铝与氧化硅复合结构薄膜中的一种。

本发明进一步的改进在于,沉积速率为

本发明进一步的改进在于,具体过程如下:

1)将复杂结构降压原件放入反应腔中,对反应腔抽真空,使反应腔的压力为350~500mtorr;

2)加热反应腔,使反应腔温度为150~300℃;

3)第五控制阀打开1~3s,注入前驱体1.5s;第四控制阀打开1~3s,完成后打开第一控制阀通入氮气冲洗反应腔30~60s;第二控制阀打开0.3~2s,注入氧源1.5s;打开第一控制阀通入氮气冲洗反应腔30s;

4)重复步骤3),直至达到氧化物薄膜层厚度要求。

本发明进一步的改进在于,进行步骤4)后进行以下步骤:

5)将制备好的单层薄膜的复杂结构降压原件烘干后放入反应腔,打开第六控制阀打开1~3s;控制阀打开1~3s,注入前驱体,然后打开第一控制阀通入氮气冲洗反应腔30~60s;第二控制阀打开0.3~1.5s,注入氧源,再打开第一控制阀通入氮气冲洗反应腔30~60s;

6)重复步骤5),直至达到膜层厚度要求。

与现有技术相比,本发明的有益效果在于:

本发明利用原子层沉积技术绕镀性卓越的特性,在高真空条件下大幅提升循环次数来获得厚度均匀、致密性优异的超厚(厚度为5μm以上)复合耐冲蚀膜层,为原子层沉积技术的应用开拓了新的领域。膜层的复合结构是针对降压部件液体冲蚀和气蚀工况特别设计,双层氧化物的合理搭配不仅可以保证膜层不受液体和气体冲蚀,大幅提升了膜层的使用寿命,而且有效防止了液体或气体中腐蚀性离子向膜层内部持续扩展导致基体损伤。超厚膜层的高质量沉积解决了原子层沉积技术膜层厚度低(不超过300nm)的瓶颈性难题,大幅提升了复杂结构降压元件的使用寿命。

进一步的,整体性调整前驱体、氧源和氮气的注入时间,并通过多次试验获得最佳时间比例,以实现在保证单次循环低内应力的同时,大幅提升沉积速率。

进一步的,沉积双层氧化物复合膜层时,通过“膜层-热处理-膜层”的制备方式,进一步降低不同氧化膜层的界面内应力,进而提高复合膜层整体的内聚强度、保证超厚膜层的高质量沉积。

进一步的,依据“原子层沉积技术绕镀性卓越,可均匀沉积在几何形状复杂的表面”这一典型特性,本发明通过独立选材、膜层结构的复合化设计以及精确的工艺控制实现了微米级复合耐冲蚀膜层的成功制备,这不仅大幅提升了复杂结构降压元件的使用寿命,而且对于同类型的零部件耐冲蚀、耐气蚀及耐磨性的提升具有重大的参考意义。

附图说明

图1是原子力沉积设备示意图。

图2是实施例1降压元件的实例图。

图3是实施例1中厚质Al

图4是实施例1中厚质Al

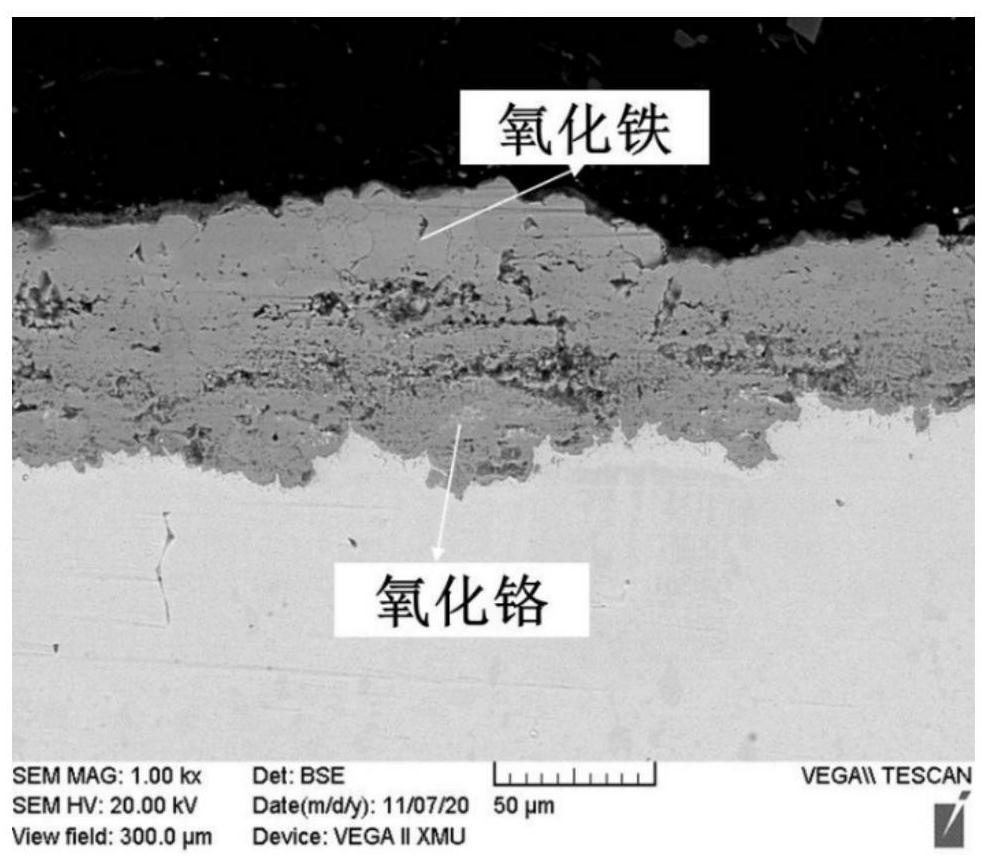

图5是实施例2中厚质复合膜层的截面SEM图。

图6是实施例2中膜层均匀性测试结果。其中,(a)为膜层小倍数SEM图,(b)为(a)图中不同位置的膜层厚度检测结果。

图中,1为第一前驱体装置,2为第二前驱体装置,3为第三前驱体装置,4为反应腔,5为氮气装置,6为第一控制阀,7为第二控制阀,8为第三控制阀,9为第四控制阀,10为第五控制阀,11为第六控制阀,12为加热电阻丝,13为机械泵,14为压力表,15为温度计。

具体实施方式

下面结合实施例及附图对本发明做进一步详细说明,其仅在于解释而不是限定。

本发明为解决复杂结构降压元件内外表面冲蚀问题,依据原子层沉积技术绕镀性卓越、膜层均匀性优异等特点,并结合独特的膜层结构设计和合理的工艺参数,制备出超过5μm的超厚单一氧化物膜层或包含两相氧化物的复合膜层,大幅提升了降压部件的使用寿命,实现了原子层沉积厚质膜层在磨损领域的成功应用。

参见图1,一种复杂结构降压元件内外表面强化方法如下:

以含Fe、Cr、Al、Ti及Si元素的有机化合物为前驱体,以去离子水、过氧化氢、氧气、臭氧或羟基甲烷等为氧源,通过原子力沉积设备采用原子层沉积技术,在复杂结构降压原件内外表面沉积高致密性和均匀性的厚度达到5μm以上的超厚复合结构薄膜,以提高降压原件耐冲蚀、气蚀性能。薄膜主要为单一氧化物膜层或两种氧化物依次沉积的复合膜层。

其中,通过原子力沉积设备采用原子层沉积技术的参数包括:以去离子水、过氧化氢、氧气、臭氧或羟基甲烷等为氧源,沉积温度为150~300℃,反应腔本底气压为400~500mtorr;达到压力后注入前驱体,注入时间为1.0~3.0s;随后注入载气(氮气)冲洗,冲洗时间30~60s;接着注入氧源,注入时间为0.3~2.0s;单个循环沉积速率控制在

本发明进一步的改进在于,步骤1)中,复杂结构降压原件为铜基、铝基、镍基、锌基、钛基合金或不锈钢。

本发明进一步的改进在于,复杂结构降压原件包括长径比超过10:1的圆形、方形或异型管或几何形状不规则、具有大量内孔的成型零件。

本发明进一步的改进在于,含Fe、Cr、Al、Ti及Si元素的有机化合物具体包括:含Fe的2,2,6,6-四甲基-3,5-庚二酮酸或二茂铁;含Cr的氯化铬酰或氯化铬晶体;含Al的三甲基铝、三乙基铝、三乙氧基铝或三氯化铝;含Ti的四异丙醇钛、叔丁醇钛、氯化钛、四(二甲基胺)钛或四(乙基甲基胺)钛;含Si的四氯化硅、正硅酸乙酯、四异氢酸硅或三异氢酸硅氧甲烷。

本发明进一步的改进在于,超厚复合结构薄膜包括氧化铬,氧化铝,氧化钛,氧化铬与氧化铁的混合结构的薄膜,氧化铝与氧化钛的复合结构的薄膜,氧化铝与氧化硅的复合结构的薄膜、Al

本发明进一步的改进在于,现有技术中的沉积速率为

通过多次循环使沉积单层薄膜厚度超过5μm,这突破了现有技术制备膜层的厚度极限,在有效提高膜层耐冲蚀性的同时抑制了液体、气体向薄膜内部的持续侵蚀。

参见图1,原子力沉积设备包括氮气装置5和反应腔4,反应腔4外侧缠绕有加热电阻丝12,氮气装置出口分为两路,一路与第六控制阀11,第六控制阀11与第三控制阀8相连,第三控制阀8与反应腔4一端相连;第六控制阀11与第三控制阀8之间的管路与第三前驱体装置3相连。

另一路与第一控制阀6入口相连,第一控制阀6出口经管路与反应腔4一端相连。

第一前驱体装置1经第五控制阀10、第四控制阀9与管路相连通;第二前驱体装置2经第二控制阀7与管路相连通。

反应腔4上设置有温度计15,反应腔4另一端连接有机械泵13和压力表14。

采用原子力沉积设备通过原子层沉积技术,在复杂结构降压原件内外表面沉积厚度为5μm以上的复合结构薄膜的具体步骤如下:

1)将不锈钢或合金样品放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,通过压力表14测量,使反应腔的压力为400~500mtorr,保持真空机械泵13开启。

3)打开原子力沉积设备的反应腔加热装置(缠绕于反应腔外侧的加热电阻丝12),通过温度计15测量,使反应腔4温度保持在150~300℃。

4)调节原子力沉积设备(ALD设备)工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积过程为:第五控制阀10打开1~3s,注入第一前驱体(第一前驱体为以下物质中的一种:含Fe的2,2,6,6-四甲基-3,5-庚二酮酸及二茂铁;含Cr的氯化铬酰和氯化铬晶体;含Al的三甲基铝、三乙基铝、三乙氧基铝及三氯化铝;含Ti的四异丙醇钛、叔丁醇钛、氯化钛、四(二甲基胺)钛或四(乙基甲基胺)钛;及含Si的四氯化硅、正硅酸乙酯、四异氢酸硅、三异氢酸硅氧甲烷)1.5s;第四控制阀9打开1~3s,完成后打开第一控制阀6通入氮气冲洗反应腔30~60s;第二控制阀7打开0.3~2s,注入第二前驱体(过氧化氢、羟基甲烷或臭氧等),1.5s;后打开第一控制阀6通入氮气冲洗反应腔30s。

5)重复步骤4,进行多次循环直至达到单层氧化物薄膜层厚度要求。

6)若沉积双层复合膜层,将已制备好的单层膜层试样放入鼓风式干燥箱中8~12h,保温温度80~100℃。

7)将热处理后的单层膜层试样放入反应腔,设定ALD沉积参数,其中单个循环参数为:打开第六控制阀11打开1~3s;第三控制阀8打开1~3s,注入第三前驱体(第三前驱体为以下物质中的一种:含Fe的2,2,6,6-四甲基-3,5-庚二酮酸及二茂铁;含Cr的氯化铬酰和氯化铬晶体;含Al的三甲基铝、三乙基铝、三乙氧基铝及三氯化铝;含Ti的四异丙醇钛、叔丁醇钛、氯化钛、四(二甲基胺)钛或四(乙基甲基胺)钛;及含Si的四氯化硅、正硅酸乙酯、四异氢酸硅、三异氢酸硅氧甲烷),完成后打开第一控制阀6通入氮气冲洗反应腔30~60s;第二控制阀7打开0.3~1.5s,注入第二前驱体(过氧化氢、羟基甲烷或臭氧等),完成后打开第一控制阀6通入氮气冲洗反应腔30~60s;

8)重复步骤7)工艺参数,进行多次循环直至达到膜层厚度要求。

以下结合具体实例对本发明做进一步的详细说明。

实施例1

本实施例以异性结构的2Cr13不锈钢降压原件作为基体试样,尺寸为Φ10×35mm,按质量百分数计包括:0.25%C、≤1.0%Si、≤1.0%Mn、≤0.035%P、≤0.03%S、≤0.6%Ni、14%Cr以及余量为Fe。样品如图2所示,同一批次沉积5个样品,样品外表面及内孔区域颜色均匀,说明涂层沉积质量良好。

采用原子层沉积技术对复杂结构降压元件内外表面强化的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为350mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在270℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开2s,注入第一前驱体(三甲基铝)1.5s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔30s;第二控制阀7打开0.8s,注入第二前驱体(过氧化氢)1.5s;完成后打开第一控制阀6通入氮气冲洗反应腔30s。

5)重复步骤4)工艺参数,进行1500次循环成功制备出厚质Al

图3为厚质Al

实施例2

本实施例以异性结构的镍基合金钢(C276)作为基体试样,尺寸为Φ10×35mm,按质量百分数计包括:0.02%C、0.06%Si、≤0.35%V、≤0.03%P、0.03%S、5.0%Fe、16.5%Cr、2.5%Co、16.0%Co、3.5%W以及余量为Ni。样品实例如图2所示。

采用原子层沉积技术对复杂结构降压元件内外表面强化的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为400mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在270℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开2.5s,注入第一前驱体(氯化铬酰)2.0s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔40s;第二控制阀7打开0.5s,注入第二前驱体(羟基甲烷)2.0s;完成后打开第一控制阀6通入氮气冲洗反应腔40s。

5)重复步骤4),进行4000次循环成功制备出单层厚质Cr

6)将已制备好的单层厚质Cr

7)将热处理后的单层厚质Cr

8)重复步骤7),进行3500次循环成功制备出厚质Cr

图5为实施例2中厚质复合膜层的截面SEM图,可发现超过60μm厚质Cr

实施例3

本实施例以异性结构的2Cr13不锈钢降压原件作为基体试样,尺寸为Φ10×35mm,按质量百分数计包括:0.25%C、≤1.0%Si、≤1.0%Mn、≤0.035%P、≤0.03%S、≤0.6%Ni、14%Cr以及余量为Fe。

复杂结构降压元件内外表面强化方法的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为350mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在150℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开1s,注入第一前驱体(二茂铁)1.5s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔30s;第二控制阀7打开0.3s,注入第二前驱体(过氧化氢)1.5s;完成后打开第一控制阀6通入氮气冲洗反应腔30s。

5)重复步骤4),进行1500次循环成功制备出厚质膜层。

实施例4

本实施例以异性结构的2Cr13不锈钢降压原件作为基体试样,尺寸为Φ10×35mm,按质量百分数计包括:0.25%C、≤1.0%Si、≤1.0%Mn、≤0.035%P、≤0.03%S、≤0.6%Ni、14%Cr以及余量为Fe。

复杂结构降压元件内外表面强化方法的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为500mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在200℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开2s,注入第一前驱体(氯化铬晶体)1.5s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔60s;第二控制阀7打开1.5s,注入第二前驱体(臭氧)1.5s;完成后打开第一控制阀6通入氮气冲洗反应腔30s。

5)重复步骤4),进行1500次循环成功制备出厚质膜层。

实施例5

本实施例以异性结构的2Cr13不锈钢降压原件作为基体试样,尺寸为Φ10×35mm,按质量百分数计包括:0.25%C、≤1.0%Si、≤1.0%Mn、≤0.035%P、≤0.03%S、≤0.6%Ni、14%Cr以及余量为Fe。

复杂结构降压元件内外表面强化方法的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为450mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在300℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开3s,注入第一前驱体(三异氢酸硅氧甲烷)1.5s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔40s;第二控制阀7打开2s,注入第二前驱体(羟基甲烷)1.5s;完成后打开第一控制阀6通入氮气冲洗反应腔30s。

5)重复步骤4),进行1500次循环成功制备出厚质膜层。

实施例6

本实施例以异性结构的2Cr13不锈钢降压原件作为基体试样,尺寸为Φ10×35mm,按质量百分数计包括:0.25%C、≤1.0%Si、≤1.0%Mn、≤0.035%P、≤0.03%S、≤0.6%Ni、14%Cr以及余量为Fe。

复杂结构降压元件内外表面强化方法的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为380mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在250℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开2s,注入第一前驱体(叔丁醇钛)1.5s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔50s;第二控制阀7打开1s,注入第二前驱体(过氧化氢)1.5s;完成后打开第一控制阀6通入氮气冲洗反应腔30s。

5)重复步骤4),进行1500次循环成功制备出厚质膜层。

实施例7

本实施例以异性结构的不锈钢降压原件作为基体试样,尺寸为Φ10×35mm。采用原子层沉积技术对复杂结构降压元件内外表面强化的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为350mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在250℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开2.5s,注入第一前驱体(三乙氧基铝)2.0s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔40s;第二控制阀7打开0.5s,注入第二前驱体(臭氧)2.0s;完成后打开第一控制阀6通入氮气冲洗反应腔40s。

5)重复步骤4),进行4000次循环成功制备出单层厚质Al

6)将已制备好的单层厚质Al

7)将热处理后的单层厚质Al

8)重复步骤7),进行3500次循环成功制备出厚质Al

实施例8

本实施例以异性结构的锌基合金降压原件作为基体试样。

采用原子层沉积技术对复杂结构降压元件内外表面强化的方法的具体实施步骤为:

1)将降压原件放入工业超声机中清洗干净,分别采用丙酮和酒精超声清洗10min后,置入鼓风式干燥箱烘干20min。

2)将烘干后的样品管放入反应腔中,打开与反应腔右端连接的真空机械泵,对反应腔抽真空,使反应腔的压力为400mtorr,保持真空机械泵开启。

3)打开反应腔加热装置(缠绕于反应腔外侧的加热电阻丝),使反应腔温度保持在200℃。

4)调节ALD设备工艺参数,沉积单层氧化物薄膜层。其中,单个循环沉积参数为:第五控制阀10打开2.5s,注入第一前驱体(三乙氧基铝)2.0s;第四控制阀9打开2s,完成后打开第一控制阀6通入氮气冲洗反应腔40s;第二控制阀7打开0.5s,注入第二前驱体(羟基甲烷)2.0s;完成后打开第一控制阀6通入氮气冲洗反应腔40s。

5)重复步骤4),进行4000次循环成功制备出单层厚质Al

6)将已制备好的单层厚质Al

7)将热处理后的单层厚质Al

8)重复步骤7),进行3500次循环成功制备出厚质Al

本发明通过独特的膜层结构设计和合理的工艺参数,成功在复杂结构的降压原件表面和内部制备出结构致密、均匀性良好的微米级超厚氧化物膜层,大大提高了降压部件的耐冲蚀和气蚀性能,为原子层沉积技术开创了新的应用领域。

以上所述,仅为本发明的具体实施例而已,当不能以此限定本发明实施的范围,但凡依本发明专利申请范围及说明书内容所做的等效变化与修饰,皆应仍属本发明专利涵盖范围内。

- 一种复杂结构降压元件内外表面强化方法

- 一种复杂结构零件内外表面一维振动抛磨装置