货物分拣方法、控制终端及其货物自动分拣系统

文献发布时间:2023-06-19 12:27:31

【技术领域】

本发明涉及仓储管理技术领域,尤其涉及一种货物分拣方法、控制终端及其货物自动分拣系统。

【背景技术】

随着社会商业贸易的不断加强和发展,物流和仓储管理的重要性和受关注程度也开始在不断的提升。如何提供快速、高效的物流和仓储管理服务是当前的热点问题。

依托电子信息技术,例如工业机器人等自动化产业的发展,现有的许多货物仓库在进行仓储管理时,均采用机器人、输送线或者其它自动化设备相互配合的方式,以实现高效率的货物或者仓储管理。其中,将货物从货箱中取出,并进行相应的打包操作,形成最终的订单包裹的拣货操作存在多个复杂的步骤,惯常的会使用人工操作这样的效率较低的方式,也是限制自动化仓储管理系统的整体效率的主要节点。

因此,如何有效的对拣货操作进行合理的规划和简化,以尽可能提升拣货操作的效率,从而提升整体系统效率,以更好的满足实际使用的需要是现有自动化仓储管理系统迫切需要解决的问题。

【发明内容】

为了解决上述技术问题,本发明实施例提供一种具有较高拣货操作效率的货物分拣方法、控制终端及其货物自动分拣系统。

为解决上述技术问题,本发明实施例提供以下技术方案:一种货物分拣方法。其中,该货物分拣方法包括:

输入若干个订单箱,每个订单箱与至少一张订单相对应,每张订单记录有至少一种货物;

从接收到的货箱中,取出所述订单记录的货物并放入对应的订单箱内;

当所述订单中记录的货物被全部放入对应的所述订单箱时,输出所述订单箱。

可选地,所述“从接收到的货箱中,取出所述订单记录的货物并放入对应的订单箱内”具体包括:

确定至少一张待分拣订单;

令与所述待分拣订单相对应的所述订单箱进入分拣工位;

接收装载有所述待分拣订单记录的目标货物的货箱;

在所述分拣工位中,将所述目标货物从所述货箱中取出并放入所述订单箱内。

可选地,所述“令至少一个所述订单箱进入分拣工位”,具体包括:

确定不同的所述订单之间所记录的货物种类的重复程度;

令至少两个所述订单箱同时进入所述分拣工位,以使至少两张所述待分拣订单之间具有最高的重复程度。

可选地,所述“接收装载有所述待分拣订单记录的目标货物的货箱”具体包括:

优先接收装载有重复货物的货箱,所述重复货物为被至少两张所述待分拣订单同时记录的货物。

可选地,所述重复程度包括:不同的订单之间记录的同种货物的数量以及不同的订单之间记录的同种货物的数量与总货物数量的比例。

可选地,所述“接收装载有所述待分拣订单记录的目标货物的货箱”具体包括:

确定完成所述待分拣订单所需的多个目标货箱,所述多个目标货箱装载的全部货物与所述待分拣订单记录的全部目标货物一致;

输入所述多个目标货箱;

在所述分拣工位依次接收所述多个目标货箱。

可选地,在所述“将所述目标货物从所述货箱中取出并放入所述订单箱内”之后,所述方法还包括:

将当前接收到的目标货箱从所述分拣工位输出。

可选地,所述方法还包括:

在所述输入的目标货箱无法被所述分拣工位接收时,转移至货箱缓冲区暂时存放,并且

在所述输入的订单箱无法进入所述分拣工位时,转移至订单箱缓冲区暂时存放;其中,所述货箱缓冲区以及所述订单箱缓冲区均与所述分拣工位连接。

可选地,当所述订单中记录的货物被全部放入对应的所述订单箱后,所述方法还包括:

对所述订单箱进行打包操作,形成订单包裹;

输出所述订单包裹。

可选地,所述订单箱与两张或以上的订单相对应;在输出所述订单箱后,所述方法还包括:

根据所述订单箱对应的订单,对所述输出的订单箱进行二次分拣,形成多个订单包裹。

为解决上述技术问题,本发明实施例还提供以下技术方案:一种控制终端。该控制终端包括:处理器、通信接口、存储器以及通信总线。

其中,处理器、通信接口以及存储器通过通信总线完成相互间的通信;存储器中存储有计算机操作指令,以使所述计算机操作指令被所述处理器调用时,执行如上所述的货物分拣方法。

为解决上述技术问题,本发明实施例还提供以下技术方案:一种货物自动分拣系统。该货物自动分拣系统包括:

订单箱输送线,所述订单箱输送线设置有用于供订单箱输入的订单箱入口以及输出订单包裹的订单箱出口;

货箱输送线,所述货箱输送线设置有用于供货箱进入的货箱入口和输出货箱的货箱出口;

若干个分拣工位,所述分拣工位连接至所述订单箱输送线和所述货箱输送线;

控制终端,所述控制终端用于控制所述订单箱输送线以及货箱输送线,在所述分拣工位执行如上所述的货物分拣方法。

可选地,所述订单箱输送线和所述货箱输送线的至少一部分为环形输送线,分别用于形成订单箱缓冲区和货箱缓冲区。

可选地,所述订单箱输送线和所述货箱输送线层叠设置,所述订单箱输送线在垂直方向上的投影与所述货箱输送线在垂直方向上的投影的至少一部分重叠。

本发明实施例提供的货物分拣方法、控制终端和货物自动分拣系统,通过设置与订单相对应的订单箱的方式,只需要执行放入货物和打包操作即可,令拣货操作的步骤得到了有效的简化,也使得自动化拣货操作更容易被实现。由此,很好的提升了拣货操作的效率,从而使货物自动分拣系统具有较高的运行效率。

【附图说明】

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

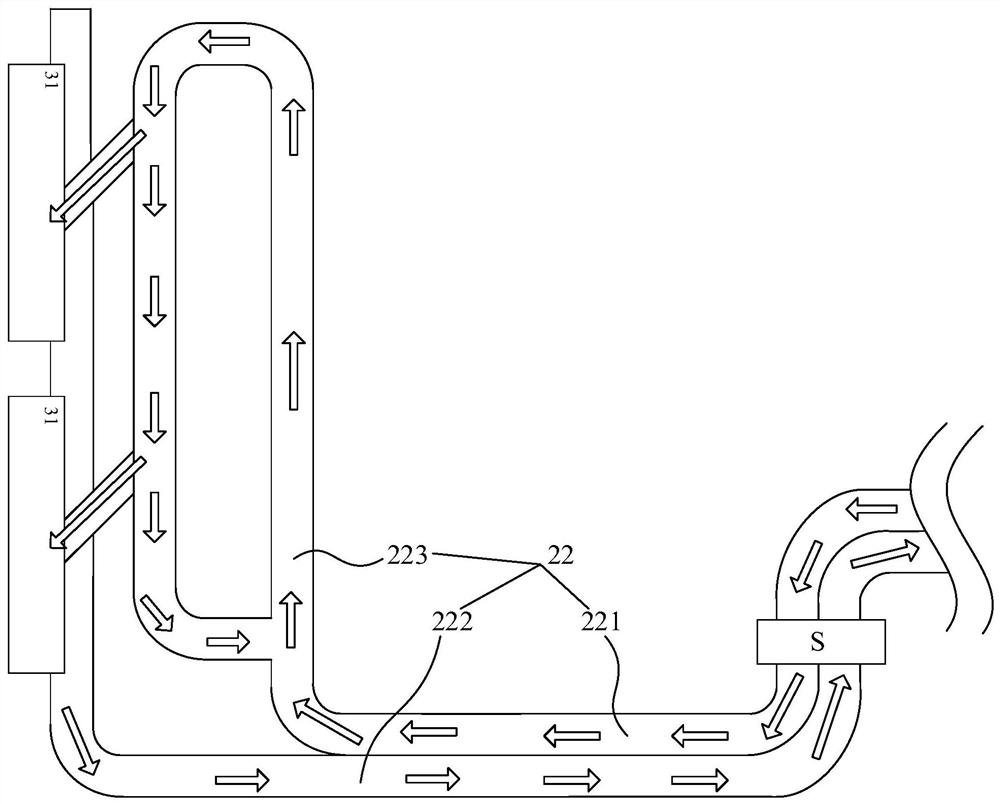

图1为本发明实施例的货物自动分拣系统的应用场景的示意图;

图2为本发明实施例提供的订单箱输送线的结构示意图;

图3为本发明实施例提供的机器人的结构示意图;

图4为本发明实施例提供的货物分拣方法的方法流程图;

图5为本发明实施例提供的形成订单包裹的方法流程图;

图6为本发明实施例提供的订单箱和货箱进入分拣工位优化方法的方法流程图;

图7为本发明另一实施例提供的货物分拣方法的方法流程图;

图8为本发明实施例提供的货物分拣装置的功能框图;

图9为本发明另一实施例提供的货物分拣装置的功能框图;

图10为本发明实施例提供的控制终端的结构示意图。

【具体实施方式】

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“上”、“下”、“内”、“外”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

此外,下面所描述的本发明不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

货物分拣是指从仓库或者其它类似的,用于存储一种或者多种货物的货物存储区中取出与订单对应的货物,并形成对应的订单包裹出库的过程。而货物自动分拣系统是依托于机器人、输送线等自动化设备,实现包含货物运输,包裹打包等一系列操作的货物分拣过程的一体化系统。

“拣货操作”是货物分拣过程的其中一个操作环节。其通常可以包含从存储货物的装置或者设备(如货箱)中取出与订单内容相符的货物,将货物放入特定的箱子等类似的容器以及对其进行密封打包等操作,形成与特定订单对应的包裹等一种或者多种操作。在本申请中,仅为了描述的简洁而将货物分拣流程中相关的一部分操作命名为“拣货操作”,而不构成对该“拣货操作”的任何限制或者暗示,本领域技术人员可以根据实际情况的需要,对拣货操作所包含的内容进行调整。

图1为本发明实施例提供的货物自动分拣系统的应用场景。如图1所示,在该应用场景中,大致可以划分为货物存储区10以及拣货工作区30。在这两个区域之间,可以利用输送线结构20、若干个机器人40以及控制终端50来实现货物在货物存储区10和拣货工作区30之间的转运。

其中,货物存储区10是用于存放货物的区域。在该货物存储区中,货物具体可以以任何合适的形式存放或者储存。为了表述方便,本应用场景中以方形货箱和货架的存放形式为例进行描述,但本领域技术人员可以将其应用于其他的货物存放形式的应用场景,而不限于方形货箱及货架的货物存放形式。

通常的,每个货架11上按照特定存放规则,放置有多个相同或者不同的货箱。每个货箱中都可以存放有一种或者多种货物,每种货物存放有多件。另外,货箱可以通过设置在箱体外部的特征(如二维码或者条形码等类似的标识,特殊的货箱颜色)来标记货箱具体存储的货物。

请继续参阅图1,货物存储区10中的多个货架11间隔划分形成多个具有一定宽度的巷道或者类似的行走通道,以使机器人等设备可以移动到特定的位置,从货架取出货箱或者将货箱放回至货架。

在一些实施例中,采用每个货箱装有多件货物的存储方式时,货物的转运通常存在两个运输方向相反的第一输送路径A和第二输送路径B。

具体而言,第一输送路径A是指:从货物存储区10域取出的货箱通过输送线结构20传输到拣货工作区30,在拣货工作区30完成拣货操作的货物传输路径(即从货物存储区10至输送线结构20至拣货工作区30)。而第二输入路径B是指:在拣货工作区30取出特定数量和种类的货物后,货箱重新通过输送线结构20传输回货物存储区10进行存储的货物传输路径(即从拣货工作区30至输送线结构20至货物存储区10)。

拣货工作区30是根据其所要执行的“拣货操作”工序而进行命名,与货物存储区10不同的另一个外部区域。其通常可以由一个或者多个相同或者不同的分拣工位31所组成(例如图1所示的2个)。

其中,“分拣工位31”是指一个可以独立实现某一张或者几张订单的拣货操作的工作区域。其具体执行或者实现拣货操作的方式,可以根据实际情况的需要而由技术人员进行设置,例如采用自动、半自动甚至全工人操作的方式。

在一些实施例中,该分拣工位31可以是利用订单箱实现拣货工作的工位。“订单箱”是指具有合适尺寸的纸箱或者用于容纳订单内容中包含的货物的类似容器。每个订单箱与订单之间具有对应的关系,通常是根据订单内容而预先设置或者提供的,具有合适尺寸大小,能够容纳对应订单内容中包含的所有货物的箱子或者类似的包装物(如包装袋)。

具体的,预先设置的订单箱可以是一个内部尚未放入货物的空箱。在另一些实施例中,该预先设置的订单箱也可以是放入了一种或者多种货物,但尚未装满的箱子。

通过该预先提供的订单箱,可以便捷的实现货物的取放操作,并且当订单箱需要放入的货物已经齐备时,能够很快的将其进行打包封装,形成相应的订单包裹,从而简便快捷的完成拣货操作。

输送线结构20是用于在多个节点之间建立运输通道,实现节点间各种物资输入和输出的设备。其具体可以由任何类型的,具有与输送物资相适配尺寸的输送线所实现,例如具有特定宽度的滚轴式输送线,或者皮带式输送线。

在一些实施例中,按照输送的物资进行划分,该输送线结构20可以包括:货箱输送线21和订单箱输送线22。

其中,货箱输送线21是用于在分拣工位31和货物存储区10之间运输货箱的输送线,设置有用于供货箱进入的货箱入口和输出货箱的货箱出口,以实现以上实施例所描述第一输送路径A和第二输送路径B。

订单箱输送线22是用于为拣货工位31输入订单箱,以及将那些在拣货工位31完成拣货操作后的订单箱输出至后续流程的传输设备。其可以采用与货箱输送线21相类似的输送线结构,也可以根据实际情况的需要(如有订单箱的尺寸、箱体材质类型等),选择采用与货箱输送线不同的结构,只需要能够满足实际的传输需要即可。

在输送线结构20的实际运行过程中,一方面,订单箱通过订单箱输送线22输入到拣货工位31中,进行货物分拣打包的拣货操作。另一方面,控制终端50控制机器人将装载有订单箱所需要放入的货物的货箱从货架搬运到货箱输送线21上。货箱输送线21将货箱转运到拣货工位31。

最后,在拣货工位31中,接收这些输送到位的货箱,并从中取出所需要的货物,放入预先设置的订单箱内和/或完成打包(如贴胶条)等操作后,通过订单箱输送线22输出。另外,取出货物后的货箱也从分拣工位输出,通过货箱输送线返回到货物存储区10内。

具体的,请继续参阅图1,货箱输送线21可以由连接输送线211和公共输送线212组成。

其中,连接输送线211是延伸到货物存储区10的货箱输入/输出通道。其可以设置有多条,可以具有不同传输方向,作为上述的货箱入口和货箱出口使用。在本实施例中,为区分具有不同传输方向的输送线,以“第一连接输送线”来表示用以实现第一输送路径的连接输送线,以“第二连接输送线”来表示用以实现第二输送路径的连接输送线。

应当说明的是,上述的“第一连接输送线”和“第二连接输送线”仅用于区分传输方向,而不用对连接输送线的具体实现进行限定或者暗示连接输送线之间的相互关系。例如,某条特定的第一连接输送线211a可以根据实际情况的需要,转变传输方向,从而改变为第二连接输送线211b。

公共输送线212是分别连接到分拣工位31和各条连接输送线211的输送干线。在公共输送线212上设置有特定数量的节点,其中一部分的节点(也可以称为拣货节点)延伸至分拣工位31,另一部分节点则与连接输送线211连接(即连接输送线211连接到公共输送线212的位置)。

一方面,货箱可以从特定的拣货节点离开公共输送线212而进入分拣工位31,并且在拣货操作完成后,经由该拣货节点重新回到公共输送线212上。

另一方面,货箱还可以从第一连接输送线211a进入公共输送线212,并且离开公共输送线212以后,经由第二连接线211b返回到货物存储区10内。

在较佳的实施例中,订单箱输送线22中的至少一部分可以采用环形的输送线结构,作为暂时存放订单箱的缓冲区,满足订单箱和货箱均衡的需要。图2为本发明实施例提供的订单箱输送线22的结构示意图。如图2所示,该订单箱输送线22可以包括:第一输送线221,第二输送线222以及环形输送线223。

其中,第一输送线221是用于输入或者承接订单箱的输入通道,以使预先设置好的订单箱能够被传输进入到分拣工位31中。当然,第一输送线221上还可以增设二维码扫描或者类似的订单扫描装置S,以帮助确定订单箱所对应的具体订单以及订单所需要装入的具体货物。

具体的,扫描装置S扫描获得的订单数据信息,可以提供至控制终端50,帮助控制终端50协调和优化输入货箱的情况,达到进一步提升拣货操作效率的效果。例如,控制终端50可以根据扫描装置23扫描获得的订单,确定订单箱需要装入的目标货物。然后,控制终端50可以相应的调整货箱输送线和机器人,使装有目标货物的货箱能够与订单箱同步到达分拣工位31,快速完成拣货操作。

第二输送线222是传输方向与第一输送线221相反的输出通道。其用于承接从分拣工位31中输出的订单箱,并将其输出或者转运至后续的操作流程(如装车、发货等)中。

环形输送线223连接第一输送线221和分拣工位31,是订单箱进入分拣工位31之前的暂存区域。其具有首尾相接的环形结构,第一输送线221和分拣工位31分别在环形输送线223不同的位置,接入到所述环形输送线223之中。

在实际使用过程中,通过第一输送线221进入到环形输送线223的订单箱在正常情况下,可以在环形输送线223上移动一定距离,达到分拣工位31的接入位置以后,从环形输送线223上离开,进入分拣工位31。而在分拣工位31处于繁忙状态,无法容纳新的订单箱进入时,订单箱可以在环形输送线223中循环移动,直至下一次抵达分拣工位31的接入位置。由此,达到了暂时存放订单箱的效果。

具体的,货箱输送线21中的公共输送线212也可以采用与环形输送线223相类似的环形结构,从而达到类似的暂时存放货箱的效果。

通过以上环形的输送线形成的货箱缓冲区和订单箱缓冲区,可以暂时存放一定数量的货箱和订单箱。由此,在分拣工位31执行拣货操作存在延迟或者障碍的情况下,也不影响位于输送线结构20另一侧的货物存储区10的运行,第一连接输送线211a或者第一输送线221仍然可以继续接收货箱和订单箱,多余的订单箱和货箱可以被上述的货箱缓冲区和订单箱缓冲区所吸纳。

当然,在采用公共输送线采用环形输送线的情况下,还可以进一步的起到解除连接输送线与各个分拣工位之间的绑定关系的作用(亦即,每个第一连接输送线211a传输货箱都可以根据分拣工位的空闲情况,选择在任意一个分拣工位进行货物分拣操作。每个分拣工位完成货物分拣操作以后的货箱也可以通过该公共输送线,根据各个第二连接输送线211b的空闲情况,选择在任意一个第二连接输送线211b返回到货物存储区10中),有利于实现连接输送线与分拣工位之间的均衡。

在较佳的实施例中,如图1所示,该订单箱输送线22和货箱输送线21之间还可以采用层叠的结构设计,在垂直方向上具有较大比例的重叠(订单箱输送线21的虚线表示其在垂直方向上,受到在上方的货箱输送线21的遮挡),以尽可能的提升场地空间利用率,减少输送线结构20占用的场地面积。

例如,货箱输送线21的公共输送线212和订单箱输送线22的环形输送线223可以形成一个双层结构的环形输送线。上层的环形输送线作为公共输送线212使用,下层的环形输送线为订单箱输送线22对应的环形输送线223。

相应地,分拣工位31也可以具有与上述双层结构相适配的布置方式,同样具有与较高的货箱输送线21相配合的货箱取货工位以及与较矮的订单箱输送线22相匹配的货物放入工位,将货箱中取出的货物转移放置到订单箱内。

机器人40是指部署在货物存储区10的自动货物搬运设备(如AGV小车等)。其具有行走机构以及货物存放机构等一个或者多个功能部件,可以在控制终端50的控制下,将货箱放置在第一连接输送线211a上或者从第二连接输送线211b取走货箱。

通常的,机器人40需要进入或者停靠在一个接近或者距离连接输送线211较近的特定区域内才能够完成放置货箱或者取回货箱的操作。在本申请中,以“工作工位”这样的术语表示能够满足机器人进行放置货箱的操作,靠近货物输送线的区域。换言之,机器人40移动进入放货工位后,就可以通过货物取放机构,在货物输送线上执行转移货箱的操作。

在一些实施例中,如图3所示,该机器人40包括:移动底盘41、支架主体42、货物存储仓43、搬运装置44以及驱动装置45。

其中,移动底盘41是机器人40的主体移动机构。在移动底盘41的底座设置有滚轮或者类似的行走机构。

支架主体42是以移动底盘41为基础,向上延伸形成的机器人主体结构。支架主体42上可以设置有相应的安装结构,用以为一个或者多个结构部件提供固定位置。

货物存储仓43是设置在支架主体42上,具有与货箱相适配的尺寸,可以用于独立存储货箱的收容空间。其具体可以是承载货箱的隔板、托盘或者其他类似抽屉的结构。

基于机器人40的主体结构设计等其他一种或者多种实际情况的需要,机器人内设置的多个货物存储仓43可以采用任何类型的排列或者布置方式,例如如图3所示的,可以采用垂直排列的形式,多个货物存储仓43沿高度方向层叠设置。

搬运装置44是用于搬运和转移货箱的结构组件。其可以是抱夹式搬运装置、推拉式搬运装置或者机械手等,能够将货箱从货物存储仓内取出或者将货箱放入货物存储仓内。

驱动装置45是用于驱动和引导上述搬运装置44在各个货物存储仓43之间移动的部件。其可以根据机器人40中多个货物存储仓43的布置形式以及具体使用的搬运装置44来确定具体使用的驱动形式。

例如,如图3所示,在多个货物存储仓43沿高度方向层叠设置的情况下,该驱动装置45可以是设置在支架主体42上的升降组件。其可以沿高度方向提升搬运装置44或者令搬运装置44下降,从而令搬运装置44移动到任意一个货物存储仓43。

在另一些实施例中,上述机器人40还可以是采用电力驱动的机器人,包括电池和电力驱动机构等的功能部件。为满足通过电力驱动的机器人保持长时间持续运行的需要,该应用场景中还可以额外增设供机器人40进行充电的充电区。机器人40在充电完成后从充电区出发执行工作任务,并且可以在电量不足的情况返回充电区进行充电。

控制终端50是整个货品分拣系统的控制核心。其具体可以由任何类型,具备满足实际情况的需要的存储空间和计算能力,用以提供一项或者多项应用服务或者功能的电子计算平台或者服务器设备所实现。本发明不对控制终端50的具体实现作限定。

上述的机器人40和输送线结构20均与控制终端50之间建立有通信连接。由控制终端50根据机器人40的位置以及功能指标等信息,进行机器人的路径规划等操作,控制机器人完成货箱的搬运工作,并且转运合适的订单箱和货箱到分拣工位执行拣货操作。

当然,本领域技术人员还可以根据实际情况的需要,对以上应用场景中的一种或者多种设备进行调整、替换或者更改,而不限于图1所示。例如,可以在货物存储区10中放置不同尺寸的货箱,并相应的部署与不同尺寸货箱相适配的机器人。

在惯常的拣货操作过程中,需要按照订单的内容,分别抵达分拣工位31的多个货箱中取出订单记录的所有货物并对这些货物进行打包操作,形成一个最终的订单包裹。可以看到,这样的拣货操作需要较为繁琐的步骤,操作时需要配合不同的订单和被分拣工位31接收的货箱。在连续的多张订单以及货箱输入时,非常容易造成错误和排队等候的现象。

图4为本发明实施例提供的货物分拣方法的方法流程图。该货物分拣方法可以基于图1所示的输送线结构20和控制终端50实现,很好的简化了货物分拣操作的步骤,可有效改善排队等候的问题。如图4所示,该机器人控制方法包括:

S100、输入若干个订单箱。其中,每个订单箱与至少一张订单相对应,每张订单记录有至少一种货物。

在本实施例中,“订单箱”是预先准备好,用于收纳一件或者多件货物的容器。其可以根据实际情况的需要(如打包习惯以及收纳货物的货物性质等),确定具体使用的尺寸、材质或者形状,例如,可以采用具有特定尺寸大小的方形纸箱。

“订单”是提供到货物自动分拣系统执行的一个完整指令。其通常包含或者记录有特定的一种或者几种货物等多种数据信息。当然,基于不同的使用场景,订单还可以包含或者记录有除货物以外的其他数据信息,例如:收货地址、收货人或者送货时限等。

订单和订单箱之间具有对应的关系,记录了该订单箱所需要装入的货物、形成订单包裹后需要被送往的目的地等数据信息。每一个订单箱可能与一张订单对应,也可能与几张不同的订单对应。

订单可以通过任何合适的方式与订单箱绑定,以使控制终端50能够获取各个订单箱对应的订单,确定需要放入订单箱的货物。例如,可以通过在订单箱的外表面设置唯一的订单标识(如二维码编码)的方式,绑定订单箱与订单之间的对应关系。控制终端50可以通过设置在输送线结构20上的编码扫描装置等,扫描读取订单箱上的编码来确定与该订单箱对应的订单。

S200、从接收到的货箱中,取出订单记录的货物并放入对应的订单箱内。

其中,“接收”是指货箱已经通过输送线结构20的转运,到达分拣工位31,可以从中取出订单记录的货物的状态。具体的,货箱可以采用图1所示的货物存储方式,在一个货箱中同时存储多件同种的货物。

在控制终端50的指引或者控制下,从货箱中取出的货物则进一步被转移到订单箱中放置,以完成完整的拣货操作。

上述取出货物以及放入订单箱的操作可以由人工实现,也可以通过机械手抓取等类似的自动化方式实现。在人工实现的情况下,控制终端50可以通过文字、语音等方式帮助提示操作工人将特定的货物放入合适的订单箱内。而在自动化设备实现的情况下,控制终端50则可以通过下发控制指令的方式直接完成该操作。

S300、当订单中记录的货物被全部放入对应的订单箱后,输出订单箱。

在一些实施例中,在一个订单箱与一张订单对应的情况下,每个订单箱直接形成一个订单包裹。在一个订单箱与两张或更多订单对应的情况下,订单箱在拣货工位中还可以暂时不进行完全的封装,而在后续站点中继续分拣,以在大的订单包裹的基础上形成不同的小订单包裹。

“订单包裹”是在订单箱或者其他类似的容器中放入了订单记录的全部所需要的货物以后,通过胶带等类似的包装物封装形成的,可以用于后续进一步转运的货物包裹。

基于具体的实现结构或者应用场景的不同,步骤S300可以采用相应的具体步骤来实现。其中,图5为基于图1所示的输送线结构20的,完整实现步骤S300的方法流程图。如图5所示,该步骤S300可以包括:

S310、确定至少一张待分拣订单。

其中,“待分拣订单”是指控制终端50当前需要进行处理,或者执行其货物分拣操作的订单。控制终端50可以通过任何合适的方式实现对待分拣订单的选定,例如可以通过图2所示的扫描装置S扫描经过的订单箱,将得到的订单箱的订单信息作为待分拣订单。

另外,控制终端50可同时处理的待分拣订单存在上限值,具体可以基于控制终端50的处理能力、分拣工位的数量等的一种或者多种实际情况来设置该上限值。

S320、令与待分拣订单相对应的订单箱进入分拣工位。

其中,控制终端50可以通过控制订单箱输送线21,来选择性的控制某一个或者多个特定的订单箱进入到分拣工位31中,执行针对待分拣订单的拣货操作。

具体可以通过任何合适的方式实现对订单箱的有序控制,例如可以通过设置扫描装置的方式,扫描读取位于订单箱一侧的条码,从而确定订单箱对应的订单,进而决定是否令从环形输送线22输出,并进入对应的分拣工位。

S330、接收装载有待分拣订单记录的目标货物的货箱。

其中,“目标货物”是指被待分拣订单记录的,尚未完成分拣的货物或者说尚未放入到订单箱内的货物。应当说明的是,其并非具体指定的某种货物,而是会根据实际情况的变化而发生变动。

在本实施例中,控制终端50可以采用与步骤S320相类似的方式,对货箱输送线21进行控制,从而有序的选择由分拣工位31接收的货箱,使目标货物能够及时的被拣出,放入到订单箱之中。

具体的,基于图1所示的货物输送线21,步骤S330可以包括如下所示的步骤,以使全部所需要使用的货箱都能被分拣工位接收。

S331、确定完成待分拣订单所需的多个目标货箱。

其中,“目标货箱”是指那些装载有目标货物的货箱。控制终端50可以根据待分拣订单所记录的全部目标货物来确定具体所需要的多个目标货箱。

“全部目标货物”是当前正在处理的所有待分拣订单所记录的货物的总和。可以理解,该全部目标货物组成的集合应当是步骤S331确定的多个目标货箱所装载的货物组成的集合的一个子集。

S332、输入多个目标货箱。

在本实施例中,该“输入”是指控制终端50在确定了需要使用的全部目标货箱以后,可以控制机器人40将这些目标货箱从货物存储区10搬运到货物输送线21的货箱入口的过程。换言之,“输入”是指目标货箱进入货物输送线21。

S333、在分拣工位依次接收多个目标货箱。

其中,每个分拣工位能够同时容纳的货箱数量是一个预先设定好的上限值。具体的上限数量可以根据实际情况的需要而由技术人员确定或者设定,例如两个或者其他不同的数量。

通常的,步骤331中确定的多个目标货箱的数量是显著高于该上限值的。因此,进入货物输送线21以后的多个目标货箱需要按照一定的排列顺序,依次被分拣工位接收来完成货物分拣的操作。

当然,在目标货箱中的目标货物被取出以后,目标货箱将从分拣工位中退出,经过输送线结构20和机器人40的搬运,返回到货物存储区10中进行存储。

S340、在分拣工位中,将目标货物从货箱中取出并放入订单箱内。

在本实施例中,可以通过人工、自动化设备(如机械手)或者两者结合的方式,实现将货物从货箱中取出并且放入订单箱内的操作。自动化设备可能具有更高的效率和更低的错误率,但实现成本较高。人工操作具有便于实现的特点,但可能存在较高的错误率。

在实际的分拣工位执行货物分拣操作的过程中,以上步骤S330和步骤S340需要被重复执行,直至待分拣订单中记录的全部货物都已经被放入对应的订单箱内。

请继续参阅图5,在步骤S340之后,还可以包括如下判断步骤,以确保每张待分拣订单中记录的货物都已经放入:

S350、确定待分拣订单记录的目标货物是否已经被全部放入对应的订单箱内。若是,执行步骤S360。若否,可以将当前接收到的目标货箱从分拣工位输出,留出容纳货箱的空间后,返回执行步骤S330,接收另外的目标货箱。

S360、打包封装全部货物已经被放入的订单箱,形成订单包裹。

其中,具体可以通过任何合适的方式进行打包封装,例如通过粘贴胶带等类似的方式,将订单箱形成一个密封或者封闭的包裹。

在一些实施例中,订单箱在拣货工位中还可以暂时不进行完全的封装,而在后续站点中继续分拣,以在完成拣货操作的订单箱的基础上形成不同的小订单包裹。

例如,一个订单箱可以与两张具有相同收货地址,但收货人不同的订单相对应。这样的,在装有两张订单包含的全部货物的订单箱从订单箱输送线输出以后,进一步分拣形成针对不同的收货人的两个小订单包裹。

在分拣、打包形成订单包裹或者完成拣货操作以后,可以将订单包裹或者订单箱从分拣工位31输出,通过输送线结构20转运到其他工序工位上,进行后续的进一步流程(如出货、进行派送等)。分拣工位31输出后形成的空余位置可以重新输入新的订单箱。

本发明实施例提供的货物分拣方法,通过提供预先设定好,与订单一一对应的订单箱的方式,可以有效的简化货物分拣工作的操作,提升分拣工位的效率,也使得自动化分拣工位更容易实现,从而有效的提升了系统的整体效率。

在一些实施例中,可以通过优化订单箱进入分拣工位的方式(即步骤320)来进一步提升货物分拣工作的效率。如图6所示,步骤S320具体可以包括如下步骤:

S321、确定不同的订单之间所记录的货物种类的重复程度。

其中,“重复程度”是指用于衡量订单之间记录的货物种类的类似程度的指标。其具体可以根据实际情况的需要,选择使用任何合适的标准。

例如,在订单所记录的货物数量较少或者数量差异不大的情况下,该重复程度可以是不同的订单之间记录的同种货物的数量。这样的,订单之间记录的货物种类相同的越多,表明订单之间的重复程度更高。

而在不同订单之间记录的货物数量差异较大,或者部分订单记录的货物数量显著偏离平均值时,该重复程度可以是不同的订单之间记录的同种货物的数量与总货物数量的比例。

其中,总货物数量是指用于比较重复程度的两张或者以上订单所记录的货物数量之和。这样通过所占比例的指标来表示的方式能够刚好的反映订单的真实重复程度。

S322、令至少两个订单箱同时进入分拣工位,以使至少两张待分拣订单之间具有最高的重复程度。

在本实施例中,所对应订单的重叠程度较高的订单箱具有较高的优先级。换言之,可以优先选择那些重叠程度较高的订单箱同时进入到分拣工位中,执行货物分拣操作。

通过上述依据重复程度,确定优先进入分拣工位的订单箱的方式,可以确保同时在分拣工位中进行货物分拣操作的订单箱之间总是具有较多的货物是重复的。由于相同的货物是被装载在一个货箱内的。因此,这样的优化方式可以合并进行重复货物的取出和放入操作,从而尽可能的减少每一次完成一个订单箱的货物分拣操作所需要接收的货箱的数量,有利于提升系统的效率。

较佳的是,除了对订单箱进入分拣工位的方式进行优化以外,还可以进一步的对分拣工位接收货箱的方式进行优化,以期望得到更高的系统效率。

请继续参阅图6,步骤S330具体可以包括:优先接收装载有重复货物的货箱(S331)。其中,“重复货物”是指被至少两张待分拣订单同时记录的货物。亦即,在进入到分拣工位的两个或以上的订单箱均需要放入的货物。

“优先”是指这样的货箱相对于没有装载有重复货物的货箱而言具有更高的优先级。在具有不同优先级的情况下,控制终端50可以通过控制输送线20和机器人40,令优先级较高的货箱更早的被分拣工位31所接收。当然,还可以进一步的设置更细致的优先级划分方式,对装载有重复货物的货箱所具有的优先级进行进一步的细分,以达到对货箱更精确的控制。

另外,本领域技术人员还可以进一步的将以上不同实施例公开的货箱优先级设置方式和订单箱的优先级设置中的一种或者多种优化方式进行结合而获得其他更多的优选实施例。

在另一些实施例中,在分拣工位所能提供的容纳空间有限的情况下(即能够同时容纳的订单箱和货箱具有上限数量),可以进一步的通过优化货箱和订单箱的流转方式来达到系统效率提升的效果。如图7所示,在输入了多个货箱和多个订单箱到输送线结构20以后,该方法还可以包括如下步骤:

S710、判断分拣工位是否能够接收目标货箱。若否,执行步骤S720,若是,执行步骤S340,令目标货箱装载的目标货物在分拣工位中被取出。

S720、转移目标货箱至货箱缓冲区暂时存放。

其中,货箱缓冲区是在输送线结构20中形成的,可以供一个或者多个货箱暂时存放的区域。其与分拣工位和货物输送线连接,能够接收一定数量的货箱,并且在需要时将货箱提供到分拣工位。

S730、判断输入的订单箱能否进入分拣工位。若否,执行步骤S740。若是,执行步骤S320,令订单箱进入到分拣工位中进行货物分拣操作,完成对应订单的处理。

S740、转移该订单箱至订单箱缓冲区暂时存放。

其中,与上述的货箱缓冲区相类似的,该订单箱缓冲区也是在输送线结构20中形成的,用于供特定数量的订单箱暂时存放的区域。其与分拣工位连接,能够接收订单箱并且在需要时将订单箱重新传输到分拣工位中。

具体的,可以通过任何合适的方式实现以上实施例所描述的货箱缓冲区和订单箱缓冲区。例如,如图1和图2所示,可以由环形的公共输送线形成该货箱缓冲区,并且由环形输送线形成该订单箱缓冲区。

货箱或者订单箱可以分别在这两条具有收尾相接的环形结构的输送线上被循环的运输,实现货箱与订单箱的暂时存放。在需要时,则从环形的公共输送线或者环形输送线的分拣节点离开,进入到分拣工位中进行货物分拣操作。

本发明实施例提供的设置用于暂时存放订单箱和货箱的缓冲区的货物分拣方法,既可以在一定程度上解除输送线结构20两端的拣货工位31和货物存储区10之间的相互影响关系,还可以减少订单箱和货箱之间的相互影响,使得整个系统更容易达到均衡和稳定的状态,提升整体效率。

例如,当分拣工位31执行拣货操作的速度暂时受影响,小于机器人40搬运货箱到输送线结构20的速度时,货箱缓冲区可以提供一定的缓冲能力,令机器人40无需暂停等待。而当机器人40搬运货箱的速度无法满足分拣工位31进行拣货操作的情况发生时,货箱缓冲区中暂时存储的货箱可以作为补充,令分拣工位31不需要暂停等待机器人40的调整。

另外,当提供的货箱过多或者不合适的情况下,这些货箱可以在货箱缓冲区内暂时存放,而不需要在输送线上等待,对其他货箱进入分拣工位造成阻碍。

与之相反的,当提供的订单箱过多,无法被分拣工位31接纳的情况下,多余的订单箱也可以在订单箱缓冲区内暂时存放,等待分拣工位31出现空闲位置的情况下,重新从环形输送线上离开,进入到分拣工位31中。

应当说明的是,本领域技术人员基于本发明实施例揭露的货物分拣方法的特点(如预先设置与分拣订单对应的订单箱、对进入分拣工位的订单箱和货箱的优先级设置方式),还可以根据实际应用场景,对上述实施例公开的任务均衡方法进行调整、改变或者替换应用于其他具有相类似特点的应用场景中。

基于上述实施例提供的货物分拣方法,本发明实施例还进一步提供了一种货物分拣装置。该货物分拣装置可以由图1所示的控制终端50所实现,用以执行上述货物分拣方法的一个或者多个步骤。图8为本发明实施例提供的货物分拣装置。如图8所示,该货物分拣装置800包括:订单获取模块810,货物取放模块820以及包裹输出模块830。

其中,订单获取模块810用于获取输入的若干个订单箱所对应的订单。每个订单箱与至少一张订单相对应,每张订单记录有至少一种货物。货物取放模块820用于在从接收到的货箱中,取出订单记录的货物并放入对应的订单箱内。包裹输出模块830用于当所述订单中记录的货物被全部放入对应的所述订单箱后,进行打包操作,形成订单包裹并输出。

在实际运行过程中,首先通过订单获取模块810获取输入的订单箱对应的订单,进而确定需要分拣的货物。然后,由货物取放模块820发出控制指令,控制机械臂等类似的自动化设备,从接收到的货箱中取出订单记录的货物并放入对应的订单箱内。最后,当所述订单中记录的货物被全部放入对应的所述订单箱后,由包裹输出模块830发出相应的操作指令或者提示信息,对货物放置完毕的订单箱进行打包操作,形成订单包裹并输出。

在一些实施例中,例如一个订单箱对应多张订单的情况下,也可以减省该包裹输出模块830,将拣货操作完成后的订单箱输出,以使其在后续的站点中进行进一步的分拣。

在一些实施例中,如图9所示,执行货物取放功能的货物取放模块820可以包括:订单处理单元821、订单箱控制单元822、货箱接收单元823以及货物处理单元824。

其中,订单处理单元821用于在多张订单中,选择确定至少一张待分拣订单。订单箱控制单元822用于根据选定的待分拣订单,通过对订单箱输送线的控制,令与所述待分拣订单相对应的所述订单箱进入分拣工位。货箱接收单元823用于控制货箱输送线接收装载有所述待分拣订单记录的目标货物的货箱。货物处理单元824用于在所述分拣工位中,将所述目标货物从所述货箱中取出并放入所述订单箱内。

较佳的,货物取放模块820在选择接收订单箱和货箱时,可以采用重复货物优先进行货物分拣操作的优化策略,令分拣工位在执行一次订单箱的货物分拣操作所需要接收的货箱最少,从而达到提升系统效率的效果。

具体而言,货物取放模块820可以首先确定不同的所述订单之间所记录的货物种类的重复程度。然后,令至少两个所述订单箱同时进入所述分拣工位,以使至少两张所述待分拣订单之间具有最高的重复程度。而对于货箱的进入顺序,货物取放模块820则可以优先接收装载有重复货物的货箱。

其中,上述重复货物为被至少两张所述待分拣订单同时记录的货物。货物种类的重复程度可以是不同的订单之间记录的同种货物的数量,或者不同的订单之间记录的同种货物的数量与总货物数量的比例,也可以是其他根据实际情况的需要而确定的衡量标准。

在一些实施例中,该货箱接收单元823具体可以用于:首先,确定完成所述待分拣订单所需的多个目标货箱。然后,控制货物输送线和机器人,令所述多个目标货箱输入到货物输送线中。最后,使用以上实施例提供的一种或者多种优化策略,按照货箱的优先级情况,在所述分拣工位依次接收所述多个目标货箱。

在另一些实施例中,请继续参阅图8,该货物分拣装置还可以包括用于判断订单箱内的货物是否已经齐备的判断模块840。

在实际运行过程中,当货物取放模块820完成一次货物取放后,该判断模块840用于确定所述待分拣订单记录的目标货物是否已经被全部放入对应的订单箱内。

一方面,在判断模块840确定待分拣订单记录的目标货物已经被全部放入对应的订单箱内以后,由包裹输出模块830控制完成打包操作,形成订单包裹并输出。另一方面,在判断模块840确定待分拣订单记录的目标货物尚未全部放入对应的订单箱内时,交由货物取放模块820继续进行下一种货物的取放操作。

在应用场景中具备如图1所示的,可暂时存放一定数量的货箱和订单箱的缓冲区时,该货物分拣装置还可以进一步的包括均衡模块850。

该均衡模块850用于在所述输入的目标货箱无法被所述分拣工位接收时,转移至货箱缓冲区暂时存放,并且在所述输入的订单箱无法进入所述分拣工位时,转移至订单箱缓冲区暂时存放。暂时存放的订单箱和货箱可以在分拣工位空闲的情况下,随时从缓冲区退出,重新进入导分拣工位中执行分拣操作。

通过该均衡模块850,可以实现订单箱与货箱之间的均衡,避免了在货物取放过程中,两者出现相互排队等候的情形,可以有效的提高系统整体的效率。

本领域技术人员可以清楚地了解到,为了描述的方便和简洁,上述描述的装置和模块的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

本领域技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。所述的计算机软件可存储于计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,所述的存储介质可为磁碟、光盘、只读存储记忆体或随机存储记忆体等。

图10示出了本发明实施例的控制终端50的结构示意图。如图10所示,该控制终端50可以包括:处理器(processor)502、通信接口(Communications Interface)504、存储器(memory)506、以及通信总线508。

其中:处理器502、通信接口504、以及存储器506通过通信总线508完成相互间的通信。通信接口504,用于与其它设备比如客户端或其它服务器等的网元通信。处理器502,用于执行程序510,具体可以执行上述货物分拣方法实施例中的相关步骤。

具体地,程序510可以包括程序代码,该程序代码包括计算机操作指令。

在本发明实施例中,根据所使用的硬件的类型,处理器502可以是中央处理单元(Central Processing Unit,CPU),该处理器502还可以是其他通用处理器、数字信号处理器(Digital Signal Processor,DSP)、专用集成电路(Application Specific IntegratedCircuit,ASIC)、现成可编程门阵列(Field-Programmable Gate Array,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。

存储器506用于存放程序510。存储器506可能包含高速RAM存储器,也可能还包括非易失性存储器(non-volatile memory),例如至少一个磁盘存储器。程序510具体可以用于使得处理器502执行上述任意方法实施例中的货物分拣方法。

本发明实施例还提供一种计算机可读存储介质。该计算机可读存储介质可以为非易失性的计算机可读存储介质。该计算机可读存储介质存储有计算机程序。

其中,计算机程序被处理器执行时实现本发明实施例公开的数据自动关联方法中的一个或者多个步骤。完整的计算机程序产品体现在含有本发明实施例公开的计算机程序的一个或多个计算机可读存储介质上(包括但不限于,磁盘存储器、CD-ROM、光学存储器等)。

综上所述,本发明实施例提供的货物分拣方法,通过提供预先设置的订单箱的方式,很好的简化了形成订单包裹所需要的操作步骤,提升了货物分拣的效率,进而进一步的提高了系统的整体运行效率。

基于该货物分拣方法,进一步提供的货物自动分拣系统,进一步通过简单的结构设计实现了订单箱缓冲区和货箱缓冲区的设置,可以暂时存储一定数量的订单箱和货箱,从而确保分拣工位在进行货物分拣的过程中,订单箱和货箱两者之间的均衡,避免出现相互排队等候的现象。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 货物分拣方法、控制终端及其货物自动分拣系统

- 操作任务均衡方法、控制终端及货物自动分拣系统