一种铣削刀具磨损状态检测系统及方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及机械加工技术领域,尤其涉及一种铣削刀具磨损状态检测系统及方法。

背景技术

刀具在机加工产品的加工精度、表面质量等方面起着非常关键的作用。在机加工时,如果未能及时更换已磨损的刀具,将会严重影响产品质量,降低生产效率,甚至会损坏机床。据统计,机床配置刀具监测系统可以减少75%的故障停机时间,提高50%以上的机床利用率。所以一套可靠高效的刀具磨损状态监测系统显得非常重要。

刀磨损状态的监测方法分为直接检测和间接监测2种方法,直接检测法需要停机、卸下刀具进行检测。间接监测法主要利用与铣刀磨损相关的特征,如切削力信号、电流信号、声发射信号等来间接实现对铣刀磨损状态的监测。间接监测方法虽然不占用生产时间,并且这些单方案方法也取得了一定的效果,但在世时过程中都存在一些问题。例如,切削力测量法在铣削条件发生改变时,可能会对刀具磨损状态做出错误判断。声发射信号测量法容易受到铣削环境中的切屑、冷却液、噪声等因素影响。在铣刀磨损状态监测中,现有技术不能准确地反映铣削加工中刀具磨损状态的变化。

发明内容

有鉴于此,有必要提供一种铣削刀具磨损状态检测系统及方法,用以解决现有技术不能准确地反映铣削加工中刀具磨损状态的变化的问题。

本发明提供了一种铣削刀具磨损状态检测系统,包括传声器、三向力测力仪及数据处理模块;

所述传声器,用于检测刀具加工工件时的音频信号,并将所述音频信号传送至所述数据处理模块;

所述三向力测力仪,用于采集刀具加工工件产生的切削力信息,并将所述切削力信息传送至所述数据处理模块;

所述数据处理模块,用于接收所述音频信号及切削力信息,并根据所述音频信号及切削力信息确定刀具磨损状态。

进一步地,所述数据处理模块根据所述音频信号及切削力信息确定刀具磨损状态,具体包括:所述数据处理模块判断两个时刻的音频信号的频率差值是否超过设定音频阈值,若否,则利用所述两个时刻的音频信号的频率确定刀具磨损状态,若是,则根据切削力信息确定磨损状态。

进一步地,所述数据处理模块根据切削力信息确定磨损状态,确定刀具磨损状态,具体包括:所述数据处理模块根据切削力的时域X向切削力均值,确定刀具磨损状态。

进一步地,所述数据处理模块根据切削力信息确定磨损状态,确定刀具磨损状态,具体包括:所述数据处理模块根据切削力的时域Y向切削力均值,确定刀具磨损状态。

进一步地,所述数据处理模块,根据切削力的时域X向切削力均值,确定刀具磨损状态,具体包括,若切削力的时域X向切削力均值不超过第一设定阈值时,刀具为初期磨损,否则判断切削力的时域X向切削力是否超过第二设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损;所述数据处理模块,根据切削力的时域Y向切削力均值,确定刀具磨损状态,具体包括,切削力的时域Y向切削力均值不超过第三设定阈值时,刀具为初期磨损,否则判断切削力的时域Y向切削力是否超过第四设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损。

进一步地,所述铣削刀具磨损状态检测系统,还包括数据采集卡、电荷放大器及报警器,所述三向力测力仪与所述电荷放大器电连接,所述数据采集卡与所述电荷放大器、数据处理模块电连接,所述电荷放大器用于将三向力测力仪获取的切削力信息对应的电荷信号转为电压信号,并传输至所述数据采集卡,所述数据采集卡用于将所述电压信号传送至所述数据采集模块;所述报警器用于在刀具为剧烈磨损时,进行报警。

本发明还提供了一种铣削刀具磨损状态检测方法,包括以下步骤:检测刀具加工工件时的音频信号;采集刀具加工工件产生的切削力信息;根据所述音频信号及切削力信息确定刀具磨损状态。

进一步地,根据所述音频信号及切削力信息确定刀具磨损状态,具体包括:判断两个时刻的音频信号的频率差值是否超过设定音频阈值,若否,则利用所述两个时刻的音频信号的频率确定刀具磨损状态,若是,则根据切削力信息确定磨损状态。

进一步地,根据切削力信息确定磨损状态,确定刀具磨损状态,具体包括:根据切削力的时域X向切削力均值或者Y向切削力均值,确定刀具磨损状态。

进一步地,根据切削力的时域X向切削力均值,确定刀具磨损状态,具体包括,若切削力的时域X向切削力均值不超过第一设定阈值时,刀具为初期磨损,否则判断切削力的时域X向切削力是否超过第二设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损;根据切削力的时域Y向切削力均值,确定刀具磨损状态,具体包括,切削力的时域Y向切削力均值不超过第三设定阈值时,刀具为初期磨损,否则判断切削力的时域Y向切削力是否超过第四设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损。

与现有技术相比,本发明的有益效果包括:通过所述传声器,检测刀具加工工件时的音频信号,并将所述音频信号传送至所述数据处理模块;所述三向力测力仪,采集刀具加工工件产生的切削力信息,并将所述切削力信息传送至所述数据处理模块;所述数据处理模块,接收所述音频信号及切削力信息,并根据所述音频信号及切削力信息确定刀具磨损状态;实现了对铣削加工中刀具磨损状态准确的检测。

附图说明

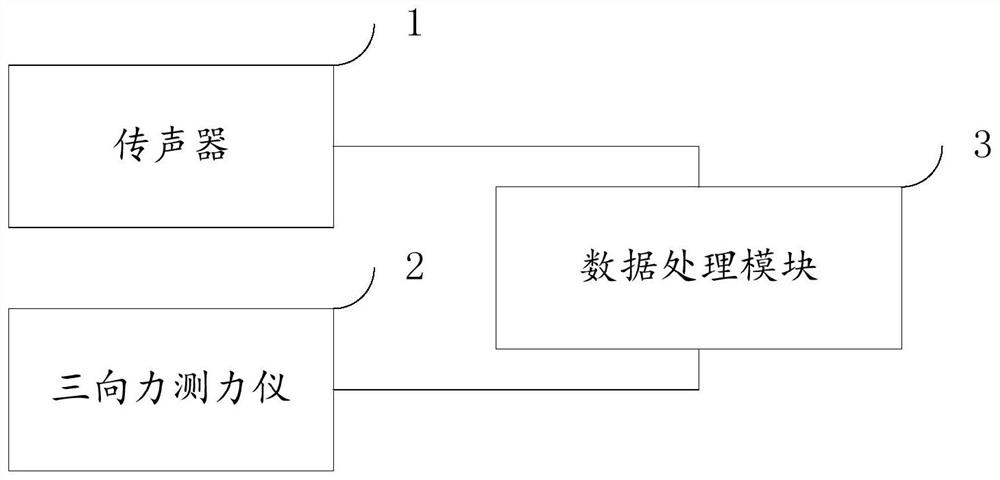

图1为本发明提供的铣削刀具磨损状态检测系统一实施例的结构框图;

图2为本发明提供的铣削刀具磨损状态检测系统的连接示意图;

图3为本发明提供的铣削刀具磨损状态检测方法一实施例的流程示意图。

附图标记:1-传声器;2-三向力测力仪;3-数据处理模块;4-数据采集卡;5-工件;6-机床控制系统;7-警报器;8-电荷放大器;9-铣削刀具;

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

本发明提供了一种铣削刀具磨损状态检测系统,其中一实施例结构框图如图1所示,在该实施例中,包括传声器1、三向力测力仪2及数据处理模块3;

所述传声器1,用于检测刀具加工工件时的音频信号,并将所述音频信号传送至所述数据处理模块3;

所述三向力测力仪2,用于采集刀具加工工件产生的切削力信息,并将所述切削力信息传送至所述数据处理模块3;

所述数据处理模块2,用于接收所述音频信号及切削力信息,并根据所述音频信号及切削力信息确定刀具磨损状态。

一个具体实施中,铣削刀具磨损状态检测系统的连接示意图,如图2所示;对于刚投入使用的铣削刀具9,利用传声1采集刀具铣削加工时的音频信号。选用CRY2120型噪声采集系统配置的1英寸自由场传声器。它不需外加任何采集卡及信号转换设备,且无需供电,集测量传声器和前置放大器于一体,结构紧密,方便应用于数控机床环境下噪声源的监测。其可以实现17-138db的测量范围,动态范围可达到≥110db,采集速率达到50k/s,符合标准达到GB/T3785-1型。该设备克服了传统的噪声频谱分析仪中数据采集卡笨重麻烦、连线复杂和代价高昂等缺点。可直接使用USB数据线将噪声传感器连至电脑,经内置先进的DSP处理器即可得到高效、准确的图形和专业的声学频谱测量数据,大大简化声学测试过程。传声器的安装位置大致对准切削区域,为了采集更好的音频信号,可以在传声器有保护的情况下装在高于铣削刀具9和工件5接触处50mm左右,以使外界噪声干扰最小,在不损坏传感器的情况下。

在铣削刀具9加工工件5时,会产生切削力,切削力信号是切削加工中与刀具磨损量或破损状态密切相关的稳定和可靠的信号,不同的磨损阶段会对应不同特征的切削力。选用Kistler 9272型的三向力测力仪2。它具有高刚度、高固有频率和大量程的特点,且重复性好,适用于动态力的测量。该测力仪适用于分量测量,可用于测量转矩Mz,垂直于工件轴向力Fz,进给方向力Fx,进刀方向力Fy。

作为一个优选的实施例,所述数据处理模块根据所述音频信号及切削力信息确定刀具磨损状态,具体包括:所述数据处理模块判断两个时刻的音频信号的频率差值是否超过设定音频阈值,若否,则利用所述两个时刻的音频信号的频率确定刀具磨损状态,若是,则根据切削力信息确定磨损状态。

一个具体实施例中,采集的音频信号传输给数据处理模块3(计算机)进行处理,铣削音频信号的特征频段的大概分布区间是1kHz-2.5kHz。因此,采集1kHz-2.5kHz的音频信号即可;所述铣削音频信号的特征频段与刀具磨损状态成对应关系,即一个具体特征频段对应一个具体刀具磨损状态(初期磨损、正常磨损或者剧烈磨损);采集的时间尽量长一些以使监测系统能收集的比较完整的声音特性,便于后期的分辨。在刀具1使用一段时间过后,计算机对两种声音特性进行比较,当声音传感器收集的声音特性数据差异比较大的时候,即两个时刻的音频信号的频率差值超过设定音频阈值,则进入下一个程序,即切削力信号进行处理判断。

作为一个优选的实施例,所述数据处理模块根据切削力信息确定磨损状态,确定刀具磨损状态,具体包括:所述数据处理模块根据切削力的时域X向切削力均值,确定刀具磨损状态。

作为一个优选的实施例,所述数据处理模块根据切削力信息确定磨损状态,确定刀具磨损状态,具体包括:所述数据处理模块根据切削力的时域Y向切削力均值,确定刀具磨损状态。

需要说明的是,正常磨损阶段的X向和Y向切削力信号均值都出现相应幅度的增长,但变化不大;到达刀具严重磨损阶段时,刀具X向和Y向切削力均值都有较大的增加,尤其是Y向刀具进刀方向切削力信号的均值增加很大。根据刀具后刀面的磨损量VB将刀具磨损状态分为三个阶段,分别是:初期磨损阶段(VB≤0.2mm)、正常磨损阶段(0.2mm<VB≤0.6mm)、剧烈磨损阶段(0.6mm<VB)。数据处理模块对输入的切削力信号进行处理,不同刀具磨损状态下的切削力信号时域特征均值如表1所示。

表1

作为一个优选的实施例,所述数据处理模块,根据切削力的时域X向切削力均值,确定刀具磨损状态,具体包括,若切削力的时域X向切削力均值不超过第一设定阈值时,刀具为初期磨损,否则判断切削力的时域X向切削力是否超过第二设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损;所述数据处理模块,根据切削力的时域Y向切削力均值,确定刀具磨损状态,具体包括,切削力的时域Y向切削力均值不超过第三设定阈值时,刀具为初期磨损,否则判断切削力的时域Y向切削力是否超过第四设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损。

一个具体实施例中,不同磨损状态X向及Y向刀具进刀方向切削力信号的均值较大区别,尤其以Y向刀具进刀方向更为明显,这个增加可看作类似突变的过程。所以可选定切削力信号时域X向或者Y向切削力均值作刀具磨损状态监测的一个参量。第一、二、三设定阈值分别可取36N、47N、76N。初期磨损到正常磨损以及正常磨损到剧烈磨损的过程可看作一个类似于突变的过程,所以一、二、三设定阈值分别可取36N、47N、76N,第四阈值则可以取100N,计算机通过阈值判定是否进入剧烈磨损阶段。如果Y向切削力均值大于等于100N,则刀具进入剧烈磨损状态。进一步确定刀具已经发生剧烈磨损,增加刀具磨损状态监测系统的准确性。

作为一个优选的实施例,所述铣削刀具磨损状态检测系统,还包括数据采集卡、电荷放大器及报警器,所述三向力测力仪与所述电荷放大器电连接,所述数据采集卡与所述电荷放大器、数据处理模块电连接,所述电荷放大器用于将三向力测力仪获取的切削力信息对应的电荷信号转为电压信号,并传输至所述数据采集卡,所述数据采集卡用于将所述电压信号传送至所述数据采集模块;所述报警器用于在刀具为剧烈磨损时,进行报警。

需要说明的是,由于Kistler 9272型传感器产生的电荷信号十分微弱,所以需要选配电荷放大器8。传感器与电荷放大器直接通过电缆相连,电荷放大器将接收到的电荷信号转换为0-10V的电压信号;再通过电缆传输到数据采集卡4,在传到数据处理模块5(计算机)上进行处理。

当计算机判定刀具为剧烈磨损时,计算机同时分别向警报器7和机床控制系统6发送信号。警报器7和机床控制系统6在接受命令后,警报器7发出警报提醒工作人员换刀,机床控制系统6切断机床开关,机床停止工作。警报器鸣笛后,在机床停止工作后,工人还可以通过直接测量法,如计算机图像处理法测量法,使用显微镜观察刀具磨损状态,或者使用粗糙度仪器测量已加工表面的粗糙度。进一步确定刀具磨损程度。

工件在加工中,由于受到外力作用,工件内部微观结构会发生变化,导致产生超高频应力波的脉动信号,也就是所谓要采集的最原始音频信号。刀具在正常磨损阶段和剧烈磨损阶段其产生的切削力和释放音频信号有明显的差异,传感器采集的音频信号通过电荷放大器和数据采集器传给计算机,计算机对其进行一系列处理,正常磨损磨损阶段的音频信号振幅差别较大,可以对刀具磨损状态进行一个初步异常判断。

得出刀具状态异常初步结果后,计算机再对数据采集系统传来的切削力信号进行处理分析,由于Z向的力和转矩与刀具磨损状态关系不大,仅对X向和Y向力进行处理分析。随着铣刀磨损剧烈程度加剧,X向和Y向力的切削力会急速增大。结合声音传感器的数据最终判定刀具是否进入剧烈磨损阶段,提高了监测系统的稳定性。如果判断结果是进入剧烈磨损阶段,则计算机同时分别向警报器和机床控制系统输送信号。这时警报器闪烁并鸣笛提示工作人员检查更换刀具。机床控制系统接受命令后会立即让机床停止工作。

本发明还提供一种铣削刀具磨损状态检测方法,其中一实施例流程示意图如图3所示,在该实施例中,包括以下步骤:S1、检测刀具加工工件时的音频信号;S2、采集刀具加工工件产生的切削力信息;S3、根据所述音频信号及切削力信息确定刀具磨损状态。

作为一个优选的实施例,根据所述音频信号及切削力信息确定刀具磨损状态,具体包括:判断两个时刻的音频信号的频率差值是否超过设定音频阈值,若否,则利用所述两个时刻的音频信号的频率确定刀具磨损状态,若是,则根据切削力信息确定磨损状态。

作为一个优选的实施例,根据切削力信息确定磨损状态,确定刀具磨损状态,具体包括:根据切削力的时域X向切削力均值或者Y向切削力均值,确定刀具磨损状态。

作为一个优选的实施例,根据切削力的时域X向切削力均值,确定刀具磨损状态,具体包括,若切削力的时域X向切削力均值不超过第一设定阈值时,刀具为初期磨损,否则判断切削力的时域X向切削力是否超过第二设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损;根据切削力的时域Y向切削力均值,确定刀具磨损状态,具体包括,切削力的时域Y向切削力均值不超过第三设定阈值时,刀具为初期磨损,否则判断切削力的时域Y向切削力是否超过第四设定阈值,若否,则刀具为正常磨损,若是,则刀具为剧烈磨损。

本发明公开了一种一种铣削刀具磨损状态检测系统及方法,通过所述传声器,检测刀具加工工件时的音频信号,并将所述音频信号传送至所述数据处理模块;所述三向力测力仪,采集刀具加工工件产生的切削力信息,并将所述切削力信息传送至所述数据处理模块;所述数据处理模块,接收所述音频信号及切削力信息,并根据所述音频信号及切削力信息确定刀具磨损状态;实现了对铣削加工中刀具磨损状态准确的检测。

本发明技术方案中用传声器代替了传统的声发射信号装置,其相应的采集装置成本较低,测试系统的组建简单,不需要改变机床的结构且传声器位置可根据不同的需要进行调整,达到了降低设备成本目的,同时该装置安装使用方便简单。使用音频和切削力相结合的方法,提高了监测系统的准确性,同时增加了监测系统抗干扰能力,从而提升系统的稳定性。本发明技术方案的外接设备比较少,节约空间,同时各设备安装方便,使用可靠。本发明技术方案属于间接监测法当中的一种,间接监测法具有不占用生产时间,对刀具磨损状态进行实时跟踪监测,从而可以达到提高企业生产效率的目的。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种铣削刀具磨损状态检测系统及方法

- 一种铣削刀具磨损状态特征提取多目标优化方法