一种智能钻床

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及钻床设备技术领域,特别是一种智能钻床。

背景技术

钻床是一种使用较为普遍的电动工具。现有的钻床由于结构所限每次只能对工件一个部位进行钻孔。实际情况下,在很多时候一个部件需要横向或纵向钻多个开孔,比如说防护栏制作中框架每间隔一定距离钻多个开孔固定焊接栏杆等;由于现有的钻床一次只能钻一个开孔,因此存在工作效率低下的问题。还有就是,现有的钻床操作钻头下钻物件及钻好孔后,都是人为操作控制控制钻头的上行或下行(包括人为操作控制电源开关,控制电机减速机构等驱动电钻本体及其钻头下行或上行),不能达到智能化控制目的。最后就是,现有的自动电钻不具有负荷控制功能,也就是说电动机构(包括油缸、气缸或电动丝杆机构等)驱动电钻本体及钻头下钻部件时速度是一定的,这样当钻进中遇到较大负荷时就有几率会导致电钻的电机损坏。基于上述,提供一种能一次同时钻多个开孔,能自动控制钻头下行或上行,在钻进中能自动调节负荷的排钻钻床显得尤为必要。

发明内容

为了克服现有电钻因结构所限,不能同时钻多个孔、应用存在局限性,需要人为控制钻头的上行及下钻、会给使用者带来不便,不具有负荷调节机构在遇到大负荷时容易导致电机损坏的弊端,本发明提供了在相关机构共同作用下,一次可对部件钻多个开孔、且钻孔间距可调,能自动一键式控制钻头的下钻及复位,在钻进中能控制电机的负荷,由此达到应用范围更广,给使用者带来了便利,并能对电机起到好的保护作用的一种智能钻床。

本发明解决其技术问题所采用的技术方案是:

一种智能钻床,包括机架、电动伸缩杆、横板、电钻本体、稳压电源,其特征在于还具有钻进控制电路、复位控制机构、负荷控制机构;所述横板的中部横向具有滑槽,电钻本体有相同的多套,多套电钻本体的电机壳体上端安装有滑槽板,多套电钻本体的滑槽板分别套在横板滑槽内,多套电钻本体的滑槽板上端安装有固定螺杆;所述电动伸缩杆的上端安装在机架的下端,电动伸缩杆的下部安装在横板的上端;所述复位控制机构包括触发子电路、限位杆组件,限位杆组件包括套管、活动杆、微动开关,套管安装在横板的一侧下端,活动杆上端套在套管下端内,套管的侧端安装有固定螺杆,微动开关安装在活动杆下端;所述负荷控制机构包括发电线圈、磁铁管、控制子电路,磁铁管安装在其中一套电钻本体的动力输出轴外侧,发电线圈安装在其中一套电钻本体的壳体下端、且磁铁管位于发电线圈中间内;所述稳压电源、钻进控制电路、复位控制机构的触发子电路、负荷控制机构的控制子电路安装在元件盒内;所述稳压电源的电源输出端和钻进控制电路、复位控制机构、负荷控制机构的电源输入两端分别电性连接;所述钻进控制电路、复位控制机构的电源输出端和电动伸缩杆的正负两极及负正两极电源输入端分别电性连接;所述复位控制机构、负荷控制机构的信号控制端和钻进控制电路的两路信号端口分别电性连接。

进一步地,所述电动伸缩杆是往复式电动推杆;稳压电源是交流转直流开关电源模块。

进一步地,所述钻进控制电路包括电源开关、电阻、可控硅和继电器,电源开关、电阻、可控硅和继电器电性连接,电源开关一端和可控硅阳极、继电器正极控制电源输入端连接,电源开关另一端和电阻一端连接,电阻另一端和可控硅控制极连接,可控硅阴极和继电器正极电源输入端连接,继电器负极及负极控制电源输入端连接。

进一步地,所述复位控制机构的触发子电路包括时控开关和继电器,时控开关、继电器和限位杆组件的微动开关之间电性连接,微动开关是常开触点式微动开关,时控开关是时间控制器模块;微动开关一端和时控开关的正极触发信号输入端连接,微动电源开关另一端和时控开关的正极电源输入端、第二只继电器正极控制电源输入端连接,时控开关的负极电源输入端及负极触发信号输入端、第一只继电器负极电源输入端、第二只继电器负极电源输入端及负极控制电源输入端连接,时控开关的正极电源输出端和第一只及第二只继电器正极电源输入端连接。

进一步地,所述负荷控制机构的控制子电路包括可调电阻、NPN三极管、继电器、整流桥堆、电阻,可调电阻、NPN三极管、继电器、整流桥堆、电阻和发电线圈之间电性连接,发电线圈两端和整流桥堆两个进线端分别连接,整流桥堆的电源输出端正极和可调电阻一端连接,可调电阻另一端和第一只NPN三极管基极连接,第一只NPN三极管集电极和电阻一端、第二只NPN三极管基极连接,第二只NPN三极管集电极和继电器负极电源输入端连接,整流桥堆的负极电源输出端和第一只NPN三极管及第二只NPN三极管发射极连接,继电器正极电源输入端和电阻另一端连接。

本发明有益效果是:本发明使用前,工作人员根据部件需要钻孔的间距、调节好多套电钻本体之间的间距后就可进入钻孔流程。本发明中,钻进控制电路能自动控制两套电动伸缩杆带动多套电钻本体下行钻孔,当钻孔到位后限位杆组件下端的微开关接触物件的上端后,复位控制机构能自动控制两套电动伸缩杆带动多套电钻本体上行到初始位置,达到了智能化控制目的。本发明工作时在负荷控制机构作用下,当电钻本体钻进的部件硬度大、钻进速度相对过快时,能暂时控制多套电钻本体保持一定高度不下行,钻进负荷减小后再控制电钻本体继续下行,这样有效防止了负荷过大导致电钻本体损坏。基于上述,本发明具有好的应用前景。

附图说明

以下结合附图和实施例将本发明做进一步说明。

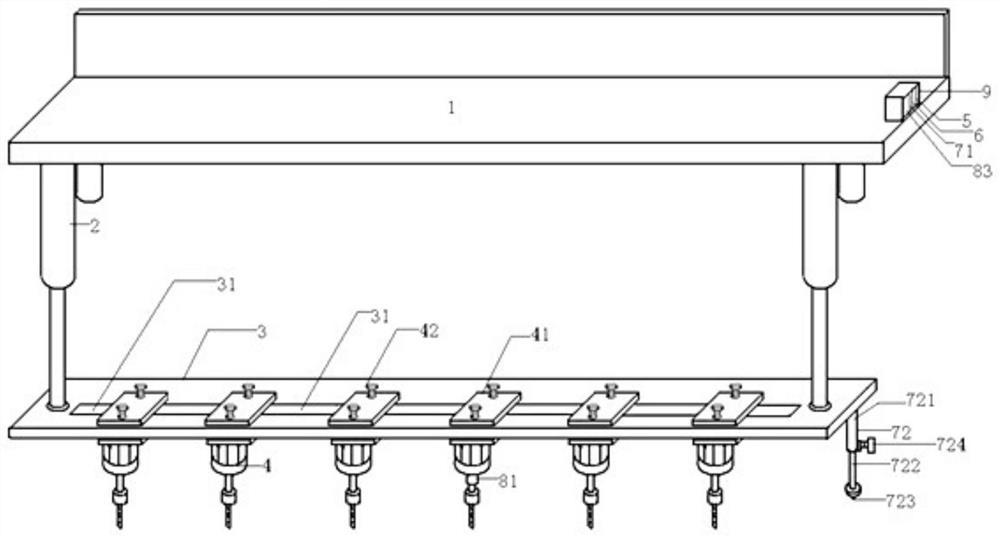

图1是本发明整体结构示意图。

图2是本发明局部结构示意图。

图3是本发明电路图。

具体实施方式

图1、2所示,一种智能钻床,包括机架1、电动伸缩杆2、横板3、电钻本体4、稳压电源5,还具有钻进控制电路6、复位控制机构、负荷控制机构;所述横板3的中部横向具有一根矩形滑槽31,电钻本体4有相同的六套,每套电钻本体的电机壳体上端经螺杆螺母安装有一只“工”字型滑槽板41,六套电钻本体的滑槽板41分别套在横板滑槽31内(电钻本体4能经上端的滑槽板41沿横板3左右运动),六套电钻本体的滑槽板41的上端前后两部各有一个固定螺孔,固定螺孔内各垂直旋入有一只固定螺杆42(电钻本体横向移动到位后旋紧螺杆42,这样,电钻本体不再移动进入钻孔流程);所述机架1安装在作业点位的上端固定板前,电动伸缩杆2有相同的两套,两套电动伸缩杆2的筒体垂直分布分别安装在机架1的下端左右两部,两套电动伸缩杆2的活塞杆下部分别经螺杆螺母安装在横板3的上端左右两部;所述复位控制机构包括触发子电路71、限位杆组件72,限位杆组件包括套管721、活动杆722、微动开关723,套管721垂直焊接在横板3的右侧下端,活动杆722上端套在套管721下端内,套管721的右下端有个内螺纹开孔,开孔内旋入有一只手动螺杆724,微动开关723用胶粘接在活动杆722下端;所述负荷控制机构包括环形发电线圈81(发电线圈绕制在环形中空塑料骨架外侧)、环形磁铁管82、控制子电路83,磁铁管82用胶粘接在其中一套电钻本体4的动力输出轴上端外侧,发电线圈81经螺杆螺母安装在其中一套电钻本体4的壳体下端中间、且磁铁管82位于发电线圈81壳体中间内,磁铁管82的外侧和发电线圈81的壳体内间隔一定距离;所述稳压电源5、钻进控制电路6、复位控制机构的触发子电路71、负荷控制机构的控制子电路83安装在元件盒9内电路板上(元件盒9安装在机架上端右侧)。

图1、2、3所示,电动伸缩杆M是型号dytp、工作电压直流24V的往复式电动推杆成品,其活塞杆行程60m;电钻本体4是工作电压380V、功率1.5KW的交流电钻;稳压电源A1是型号220V/24V/1KW的交流220V转直流24V开关电源模块成品。钻进控制电路包括电源开关S(操作手柄位于元件盒前端开孔外)、电阻R、可控硅VS和继电器K1,其间经电路板布线连接,电源开关S一端和可控硅VS阳极、继电器K1正极控制电源输入端连接,电源开关S另一端和电阻R一端连接,电阻R另一端和可控硅VS控制极连接,可控硅VS阴极和继电器K1正极电源输入端连接,继电器K1负极及负极控制电源输入端连接。复位控制机构的触发子电路包括时控开关A2和继电器K2及K3,时控开关A2、继电器K2及K3和限位杆组件的微动开关S1之间经导线连接,微动开关S1是常开触点式微动开关成品、其按钮朝向下端,时控开关A2是型号YYC-2S的时间控制器模块成品,时间控制器模块成品A2工作电压是直流12V,时间控制器模块成品具有一只四位时间显示的数码LED管,还具有两个电源输入端1及2脚、两个触发信号输入端3及4脚、一只设置按键5脚、一只急停按键6脚、一只时间加按键7脚、一只时间减按键8脚、一个常开电源输出端9脚,时间控制器模块成品A2的正负两极电源输入端通电后,操作者按下设置按键后,通过数码管的数字显示,分别操作时间加按键、时间减按键,可以设定在需要的时间段常开电源输出端输出正极电源,设定的时间段过后,常开电源输出端停止输出电源,最大设置时间是9999分钟,时间控制器模块成品设置好时间后,只要不进行下一次设置,其内部的设置数据断电后也不会变化,时间设置好、两个触发信号输入端每被输入触发电源信号后,时间继电器模块成品进行设定的时间计时;微动开关S1一端和时控开关A2的正极触发信号输入端3脚连接,微动电源开关S1另一端和时控开关A2的正极电源输入端1脚、第二只继电器K2正极控制电源输入端连接,时控开关A2的负极电源输入端2脚及负极触发信号输入端4脚、第一只继电器K2负极电源输入端、第二只继电器K3负极电源输入端及负极控制电源输入端连接,时控开关A2的正极电源输出端3脚和第一只继电器K2及第二只继电器K3正极电源输入端连接。

图1、2、3所示,负荷控制机构的控制子电路包括可调电阻RP、NPN三极管Q1及Q2、继电器K4、整流桥堆A3、电阻R1,可调电阻RP、NPN三极管Q1及Q2、继电器K4、整流桥堆A3、电阻R1和发电线圈M1之间经导线连接,发电线圈M1两端和整流桥堆A3两个进线端1及2脚分别经导线连接,整流桥堆A3的电源输出端正极3脚和可调电阻RP一端连接,可调电阻RP另一端和第一只NPN三极管Q1基极连接,第一只NPN三极管Q1集电极和电阻R1一端、第二只NPN三极管Q2基极连接,第二只NPN三极管Q2集电极和继电器K4负极电源输入端连接,整流桥堆A3的负极电源输出端4脚和第一只NPN三极管Q1及第二只NPN三极管Q2发射极连接,继电器K4正极电源输入端和电阻R1另一端连接。稳压电源A1的电源输入端1及2脚和交流220V电源两极分别经导线连接。稳压电源A1的电源输出端3及4脚和钻进控制电路的电源输入两端电源开关S另一端及继电器K1的负极电源输入端、复位控制机构的电源输入两端时控开关A2的1及2脚、负荷控制机构的电源输入两端继电器K4正极电源输入端及NPN三极管Q1发射极分别经导线连接。钻进控制电路的电源输出两端继电器K1的两个常开触点端、复位控制机构的电源输出端继电器K3两个常开触点端和两套电动伸缩杆M的正负两极及负正两极电源输入端分别经导线连接;复位控制机构的信号控制端继电器K2控制电源输入端及常开触点端和钻进控制电路的第一路信号端口可控硅VS阳极及电源开关S一端分别经导线连接。负荷控制机构的信号控制端继电器K4控制电源输入端及常闭触点端和钻进控制电路的第二路信号端口继电器K1正极控制电源输入端及电源开关S一端分别经导线连接。

图1、2、3所示,本发明使用前,工作人员根据部件需要钻孔的间距先调节好六套电钻本体4之间的间距(可根据需要进行增减电钻本体4);具体调节时松开滑槽板41的固定螺杆42,然后横向沿横板的滑槽31移动电钻本体4,移动到合适位置后旋紧固定螺杆42就达到调节目的。接着工作人员根据物件需要钻孔的深度调节好限位杆组件活动杆722的高度;具体调节时,松开手动螺杆724,然后工作人员把活动杆722沿套管721上下移动到位旋紧手动螺杆724就可;具体调节活动杆722的高度时,工作人员根据电钻本体钻头下端和活动杆722下端的微动开关S1间距进行调节,实际情况下,微动开关S1按钮下和钻头下的高度差就是后续物件需要钻孔的深度(物件用固定夹或较大型台钳等固定,并保证限位杆组件后续下降到一定高度时下端的微动开关能接触物件的上表面)。

图1、2、3所示,220V交流电源进入稳压电源A1的1及2脚后,稳压电源A1在其内部电路作用下3及4脚会输出稳定的24V电源进入钻进控制电路、复位控制机构、负荷控制机构的电源输入端,于是,上述电路及机构得电处于工作状态。钻进控制电路中,固定好物件并调节好限位杆组件和物件之间的间距后(同时打开电源输入端并联的六套电钻本体4的电源开关,于是六套电钻本体4处于得电工作状态),需要钻孔时,工作人员只需要用手按动一下电源开关S(点动常开触点式微动开关)的按钮就不再做任何操作,后续本发明能全自动完成钻孔及向上复位。电源开关S按下后,24V电源正极会经电阻R降压限流触发可控硅VS导通,于是,24V电源正极会经导通的可控硅VS、继电器K2控制电源输入端及常闭触点端进入继电器K1的正极电源输入端,于是,继电器K1得电吸合其两个控制电源输入端和两个常开触点端分别闭合。由于继电器K1的两个常开触点端和两套电动伸缩杆M的正负两极电源输入端分别连接,所以此刻两套电动伸缩杆M会得电工作其活塞杆推动横板3下端的六套电钻本体4同时向下逐渐运动(每秒钟运动3毫米左右钻进部件),六套电钻本体4下行时就会逐渐对物件间隔一定距离同时钻孔。当六套电钻本体4钻进物件到设定深度后,也就是刚好限位杆组件下端的微动开关S1按钮接触物件上端后,微动开关S1内部触点会闭合,进而24V电源正极会进入时控开关A2的3脚,时控开关A2的3脚被输入高电平信号后在其内部电路及技术人员设定的9脚输出电源时间作用下、9脚会输出一段时间电源(比如20秒钟)进入继电器K2、K3的正极电源输入端,于是继电器K2得电吸合其控制电源输入端和常闭触点端开路,继电器K3得电吸合其两个控制电源输入端和两个常开触点端分别闭合。由于,继电器K2的控制电源输入端及常闭触点端串联在可控硅VS阳极及电源开关S一端之间,所以六套电钻本体4下钻物件到设定深度后,可控硅VS阳极会失去电压,进而继电器K1失电不再闭合,两套电动伸缩杆M也不再推动横板3及其下端的六套电钻本体4下行(后续即使继电器K2失电,由于可控硅VS控制极没有了触发电源,继电器K1仍然不能得电吸合,只有下次工作人员需要钻进物件按下电源开关S后,可控硅VS才会被触发导通继电器K1得电吸合,这样保证了本发明正常工作)。由于,继电器K3两个常开触点端和两套电动伸缩杆M的负正两极电源输入端连接,所以电钻本体4下钻物件深度到位后,两套电动伸缩杆M会得电工作其活塞杆带动横板3及其下端的电钻本体4上升高度回到钻孔前初始位置,为下次钻孔做好准备。

图1、2、3所示,负荷控制机构中,本发明六套电钻本体4的功率及转速完全一致,六套电钻本体4钻进部件中,其中一套电钻本体4的动力输出轴会带动磁铁管82转动,于是磁铁管82切割发电线圈M1产生交流电源进入整流桥堆A3的1及2脚,电钻本体4钻进部件负荷越小转速越高、发电线圈M1发出的电能越高,电钻本体4钻进部件负荷越大转速越低、发电线圈M1发出的电能越低。电钻本体钻进部件发电线圈M1发出的电能进入整流桥堆A3的1及2脚后,整流桥堆A3的3脚会输出直流电源进入可调电阻RP一端。当所有六套电钻本体4钻进负荷不大时,此刻发电线圈M1发出的电能经整流桥堆A3整流、可调电阻RP降压限流后进入NPN三极管Q1的基极高于0.7V,于是NPN三极管Q1导通集电极输出低电平进入NPN三极管Q2的基极,NPN三极管Q2基极无合适正向偏压处于截止状态,那么NPN三极管Q2也就不会导通,两套电动伸缩杆M保持正常得电工作状态推动六套电钻本体4正常下行钻进物件。实际情况下,六套电钻本体4钻进物体负荷大时,此刻发电线圈M1发出的电能经整流桥堆A3整流、可调电阻RP降压限流后进入NPN三极管Q1的基极电压低于0.7V,于是,NPN三极管Q1处于截止状态其集电极停止输出低电平进入NPN三极管Q2的基极,进而,NPN三极管Q2的基极经由电阻R1降压限流从稳压电源A1的3脚获得合适正常偏压导通其集电极输出低电平进入继电器K4的负极电源输入端,继电器K4得电吸合其控制电源输入端和常闭触点端开路。由于,继电器K4控制电源输入端和稳压电源A1的3脚相通,继电器K4的常闭触点端和继电器K1的正极控制电源输入端连接,所以,六套电钻本体4钻进部件负荷大后继电器K1正极控制电源输入端将失电,进而,两套电动伸缩杆M暂时停止工作,六套电钻本体4不再下降高度钻进物体、保持当前高度钻进。一段时间后,六套电钻机本体4钻进物体当前深度一定程度后其负荷又会变小,这样,发电线圈M1发出的电能电压又会升高,进入NPN三极管Q1的基极电压又会高于0.7V,进而继电器K4再次失电其控制电源输入端和常闭触点端闭合,继电器K1的正极控制电源输入端又会得电,进而两套电动伸缩杆M又会得电工作推动六套电钻本体下行继续钻进物体。通过上述电路及机构共同作用,本发明应用中就能自动钻进物体,且在负荷大时暂时保持六套电钻本体处于当前钻进高度钻进物体,当负荷减小时再次控制六套电钻本体4下钻物体,钻进完毕后六套电钻本体4自动向上复位、恢初始状态为下次钻进物件做好准备。本发明达到了智能化控制目的,并有效防止了负荷过大导致电钻本体损坏。

图1、2、3所示,本发明生产前需要确定可调电阻RP的电阻值,具体确定时在六套电钻本体钻进物体刚好负荷大时(电钻本体4因负荷过大钻速降低、声音变得低沉时),调节可调电阻RP的阻值,刚好调节到继电器K4得电吸合时,可调电阻RP的电阻值就调节到需要的阻值;然后断开电源测量此刻可调电阻RP的电阻值,测得的阻值就是后续实际生产可调电阻RP所需电阻值;后续生产可直接将可调电阻RP的电阻值调节到位或用相同阻值固定电阻代替,不需要再次进行确定。电路中,可调电阻RP阻值是8M;NPN三极管Q1及Q2型号是9013;电阻R1阻值是47K;电阻R阻值是4.7K;可控硅VS型号是MCR100-1;继电器K1、K2、K3、K4是DC24V继电器;整流桥堆A3型号是KBP310;发电线圈M1工作时输出电源电压是交流12V。

以上显示和描述了本发明的主要特征及本发明的优点,对于本领域技术人员而言,显然本发明限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种具有自学习功能的多轴智能钻床控制系统

- 一种涉及智能制造技术的钻床下降速度控制机构