一种含氟聚合物熔融粘度的测定方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于分析化学的技术领域,具体的涉及一种含氟聚合物熔融粘度的测定方法。

背景技术

含氟聚合物又称氟树脂,是分子中含有氟原子的合成树脂总称,主要由氟化乙烯类单体聚合而成,具有优异的耐热性、耐久性和耐候性。在工业建筑、石油化学、汽车工业以及航天工业等具有广泛的应用。在含氟聚合物中聚四氟乙烯(PTFE)是氟塑料的主要品种,其产量约占世界氟塑料总产量约60~70%。聚四氟乙烯作为“塑料王”,具有耐高温、耐腐蚀、不粘性、自润滑性、优良介电性能以及较低摩擦系数等优良的综合性能,广泛应用于国防、航天、化学工业、电子、电气、机械、建筑、医疗和家庭用品等各个领域。其中PTFE薄膜大量应用于防腐,密封,绝缘等领域,并发挥着其他塑料不可替代的作用。

含氟聚合物熔融粘度是指在给定条件下加热熔化或融解状态的粘度,直接影响树脂的流动性,比如薄制品,粘度小则更容易注入流动成型。熔融粘度是影响含氟聚合物性能的重要指标,及时精确测量含氟聚合物的熔融粘度,对含氟聚合物的加工应用具有指导性作用。

当前含氟聚合物熔融粘度主要由粘度计或黏度仪测定,包括熔体质量流动速率(MFR)和熔体体积流动速率(MVR)、使用毛细管流变仪测定熔融粘度。

熔体质量流动速率(MFR)作为流动指数,测定方法是将试样置于加热的加热筒中,施加恒定的压力,熔融试样从小孔中挤压出来,将流出的树脂吐出量换算成十分钟内的重量(单位:g/10min)。在相同的压力与加热筒温度条件下,MFR值越大,流动性越好。

使用毛细管流变仪测定熔融粘度是将加热筒内熔融的试样由毛细管中挤出,通过使用测压元件,测得熔融树脂在活塞以一定速率的推动下,从毛细管中挤出所需的力,然后根据公式计算得出熔融粘度。

上述测定方法适用于含氟聚合物熔点低,且在熔融状态下有较高的流动性。然而对于熔点较高,在熔融状态下流动性较低的含氟聚合物,例如聚四氟乙烯,采用上述方法则测试熔融样品难以挤出,无法准确测出其熔融粘度。

发明内容

本发明的目的在于针对目前含氟聚合物熔融粘度测定方法适用局限性问题,尤其对于熔点较高,熔融状态下流动性较低的含氟聚合物而提供一种含氟聚合物熔融粘度的测定方法,该测定方法可以适用于测定熔点高、熔融状态下流动性低的含氟聚合物熔融粘度,比如聚四氟乙烯,测试温度可达380℃,并且样品的制备简单,测试准确快速,无需采用挤出样品的方式即可测试。

本发明的技术方案为:一种含氟聚合物熔融粘度的测定方法,包括以下步骤:

(1)压制样品胚体:称取含氟聚合物置于模具中,将模具放入压机进行压制,待压制程序完成后取出胚体;

(2)胚体烧结:将步骤(1)所得胚体放入马弗炉中,在胚体材料对应的烧结温度下进行烧结,待烧结程序完成后自然冷却至室温;

(3)车削烧结胚体:将烧结完成的胚体进行恒温处理后,车削成膜片;

(4)制备样品膜片:从步骤(3)车削所得膜片上切下与膜片等厚,长度和宽度与热机械分析仪夹具相匹配的小片作为样品膜片;

(5)测试样品膜片:将热机械分析仪测试专用金属配件安装在步骤(4)制备的样品膜片两端并放入热机械分析仪炉中,首先升温至样品膜片材料对应的熔融温度,保证样品膜片完全处于熔融状态;然后加荷载,待加载2分钟后由伸长率的时间变化曲线读取60分钟和120分钟的长度值,计算出每秒的伸长率,即伸长率和时间关系曲线的斜率;

(6)计算样品熔融粘度:根据以下公式计算样品的熔融粘度

式中:

η:样品熔融粘度,泊;

w:样品膜片的拉伸负荷,g;

Lr:样品膜片在熔融温度时的长度,cm;

g:引力常数,980cm/s

dLr/dT:载荷下样品膜片伸长的速率=伸长率和时间关系曲线的斜率,cm/s;

Ar:样品膜片在熔融温度时的截面积,cm

Lr/Ar=0.8L/A;其中L为样品膜片室温长度,cm,A为样品膜片在室温截面积,cm

所述含氟聚合物熔融粘度的测定方法中含氟聚合物包括PTFE分散树脂和悬浮树脂。

所述步骤(1)中压制程序设定为10mm/min;在压力达到15~30MPa时保压5分钟。

所述步骤(1)中模具规格为外径50mm,内径20mm;称取含氟聚合物200g。

所述步骤(2)中当胚体材料为PTFE时,在360~380℃下进行烧结5小时;烧结程序具体设定为:先以5℃/min的升温速率升温至270~290℃,在270~290℃下保温30分钟;再以1℃/min的升温速率升温至360~380℃,在360~380℃下保温5小时;保温完成后以1℃/min的降温速率降温至270~290℃,在270~290℃下保温30分钟。在360~380℃既能保证PTFE完全烧结,还能保证胚体烧结完全不变形、无开裂。该烧结程序的设定接近实际生产过程中加工成品胚体的烧结条件,使得所述熔融粘度的测定方法更贴近产品实际生产情况,所提供的数据更加真实有用。

所述步骤(3)中膜片的车削厚度标准为:该厚度确保后续样品膜片在熔融温度时长度与截面积之比为室温时长度与截面积之比的0.8倍。该厚度标准更利用后续计算的准确性。

所述步骤(3)中胚体材料为PTFE时,胚体车削成厚度为0.3~0.5mm的膜片。

所述步骤(3)中恒温处理的温度为120℃,恒温2小时。经过多次验证对比,得出在此温度下车削,所得膜片表面更加光滑,更利于后续制片需要。

所述步骤(5)中当样品膜片材料为PTFE时,在热机械分析仪炉中以20℃/min的升温速率将温度由60℃升温至360~380℃,在360~380℃下的保温总时长为130分钟;其中在保温5分钟后即开始加荷载。所设定的360~380℃可以保证PTFE不仅处于完全熔融状态,而且能够保证膜片不被拉断。

所述步骤(5)中当样品膜片材料为PTFE时,所加荷载为10~15g。所加荷载根据所测样品膜片的材料而具体设定,若所加荷载过高,则会影响样品膜片的拉伸,使拉伸长度变长;若所加荷载过小,则会使样品拉伸长度变短,从而影响最终熔融粘度的测定结果。因此经过创新性设计针对PTFE得出上述所加荷载范围。

本发明的有益效果为:本发明所述含氟聚合物熔融粘度的测定方法,利用热机械分析仪测试熔融状态下含氟聚合物膜片的拉伸变化情况,通过拉伸数据的变化计算出测定样品的熔融粘度。该测定方法的测试温度可达380℃,并且样品的制备简单,测定用时短,测试结果准确性高,无需采用挤出样品的方式即可测试,消除了局限性,扩大了测定方法的适用范围。同时该测定方法条件接近产品的实际加工条件,因此数据的实用性及准确性更强。

附图说明

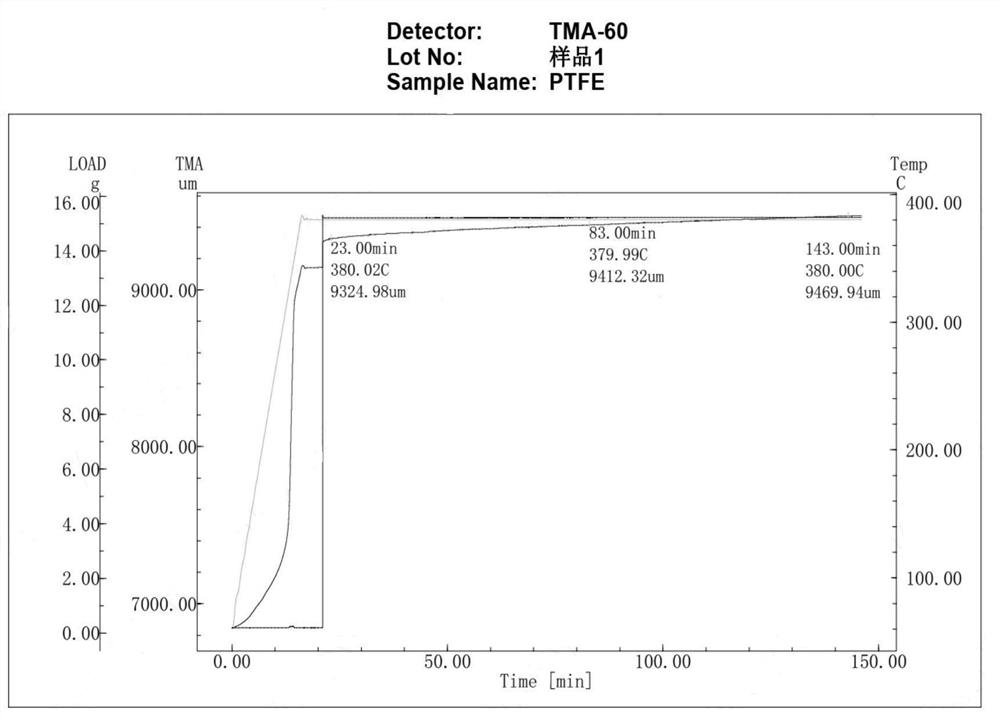

图1为本发明实施例中样品1的TMA测试结果图。

图2为本发明实施例中样品2的TMA测试结果图。

图3为本发明实施例中样品3的TMA测试结果图。

具体实施方式

为了进一步阐述本发明,下面给出具体实施例来对本发明进行描述,这些描述只是为进一步说明本发明的特征和优点而不是对本发明权利要求的限制。

实施例1

采用所述测定方法对不同分子量PTFE树脂的熔融粘度进行测定,具体步骤如下:

(1)压制样品胚体:首先称取分子量依次增大的3批PTFE树脂,每批次称取200g,并按照分子量依次增大的顺序标记为样品1,样品2和样品3;然后将上述3批样品依次在压机上压制成外径50mm,内径20mm的胚体。具体操作为将每批次样品放入外径50mm,内径20mm模具中,将模具放入压机,压制程序设定为10mm/min,压力达到20MPa时,保压5分钟。程序完成取出外径50mm,内径20mm的胚体。

(2)胚体烧结:将上述压制完成的3个样品胚体放入马弗炉中,在380℃下烧结5小时。烧结程序具体设定为以5℃/min升温至290℃,在290℃下保温30分钟;再以1℃/min升温至380℃,在380℃下保温5小时;保温完成后,以1℃/min降温至290℃,在290℃下保温30分钟,保温完成后,自然冷却至室温。

(3)车削烧结胚体:将上述烧结完成的3个样品胚体放入烘箱中,在120℃下恒温2小时;将恒温后的胚体在车床上车削成0.5mm厚的膜片。

(4)制备样品膜片:从以上车削出的0.5mm厚的膜片上切下宽度5mm,长度为12mm的小片作为样品膜片。

(5)测试样品膜片:将TMA-60(热机械分析仪)测试专用金属配件安装在上述样品膜片两端并放入TMA-60(热机械分析仪)炉中,以20℃/min由温度60℃升温至380℃,在380℃下的保温总时长为130分钟;其中在保温5分钟后即开始加15g荷载,加载2分钟后从伸长率的时间变化曲线上读取60分钟和120分钟的长度值,计算出每秒的伸长率(伸长率和时间关系曲线的斜率)。

样品1-3的TMA测试结果图请见图1~3。

所测定的PTFE样品1-3的熔融粘度测定结果请见表1。

表1:PTFE熔融粘度测定统计表

实验例1

下面以胚体为PTFE材料为例,对比测试胚体车削温度对膜片性能的影响。具体测试结果请见表2和表3。

表2试验品1PTFE胚体车削温度和膜性能(车削膜厚度0.5mm)

表3试验品2PTFE胚体车削温度和膜性能(车削膜厚度0.3mm)

由上述表格数据分析可知,车削温度120℃即可满足对膜的各项性能要求,因此优选120℃。

- 一种含氟聚合物熔融粘度的测定方法

- 一种包含具有长支链的含氟聚合物的可熔融加工的聚合物组合物