一种煤炭原位转化制氢控制装置及连续制氢工艺

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种煤炭原位转化技术领域,具体涉及一种煤炭原位转化制氢控制装置及一种煤炭原位转化连续制氢工艺。

背景技术

氢气作为最清洁的能源,广泛应用于化工合成、石油炼化、金属冶炼、氢燃料电池等领域。现阶段主要制氢方法是以天然气、石油或煤等化石能源作为原料,通过水蒸气转化法、部分氧化法、煤气化等工艺生产获得,但以上方法存在工艺路线复杂、能耗高等问题。还有一种制氢方法是电解水,该方法可以产生较高纯度的氢气,但生产成本受电价限制,且难以实现规模化生产。

其中,以煤为原料的制氢过程,主要包括以下两个化学反应:

C+H

CO+H

煤炭原位气化是基于注入井将气化剂由地面注入至地下煤层的反应工作面,地下煤层在地下原位进行有控制的燃烧,即煤与氧气、水蒸气等发生一系列化学反应,产生含有氢气、一氧化碳和甲烷等组分的粗煤气,粗煤气再通过生产井到达地面,从而得到富氢煤气。与其他制氢技术相比,煤炭原位气化制氢技术无须进行原材料(煤炭)开采、运输、预处理等步骤,在经济上有较大的优势,总体上具有安全、环保、节能等优点。

现有煤层原位气化制氢技术主要包括两个工艺阶段:1)向煤层中鼓入空气等气化剂,煤层与气化剂发生氧化反应,使煤层升温到较高温度;2)向煤层中鼓入高温水蒸气,煤层与水蒸气发生还原反应生成氢气,依次重复以上两个阶段生产氢气。由于现有煤层原位气化制氢技术通常是向地下煤层中鼓入高温水蒸气,然而高温水蒸气在从地面向地下煤层的长距离输运过程中,可能会由于散热降温、冷凝等造成热量损失而冷凝为液态水。相比高温水蒸气,液态水难以与高温煤层充分接触以进行还原反应,从而使得水的分解率和利用率较低,煤气中氢气含量较低,导致水耗及制氢成本较高。

因此,亟需一种可以提高水的分解率和利用率,进而可以降低水耗及制氢成本的控制装置。

发明内容

本发明提供了一种煤炭原位转化制氢控制装置及一种煤炭原位转化连续制氢工艺,用以提高水的分解率和利用率,降低水耗及制氢成本。

第一方面,本发明提供了一种煤炭原位转化制氢控制装置,所述控制装置本体的第一端与多介质并输管路连接,所述控制装置本体的第二端呈开放式朝向高温煤层方向;所述控制装置包括:流体动力负压腔、水气混合室、第一注气通道和注水管;

其中,所述第一注气通道的出气端设置有节流喷嘴,所述节流喷嘴的出气端的截面积小于所述第一注气通道的出气端的截面积;

所述节流喷嘴位于所述流体动力负压腔中;所述流体动力负压腔的远离高温煤层的第一端包裹在所述节流喷嘴的外侧,所述流体动力负压腔的靠近高温煤层的第二端与所述水气混合室的远离高温煤层的第一端连接;所述水气混合室的第二端靠近高温煤层设置;

所述流体动力负压腔上设置有通孔,所述注水管的出水端与所述通孔相连;

在一种可能的实施方式中,所述流体动力负压腔的形状包括圆柱形、椭球形、纺锤体形中的至少一种。

在一种可能的实施方式中,所述第一注气通道的出气端的截面积与所述节流喷嘴的出气端的截面积之比为8-10。

在一种可能的实施方式中,所述节流喷嘴的出气端的气体流速为50-100m/s。

在一种可能的实施方式中,所述水气混合室的截面积为所述第一注气通道的截面积的1/2-1/3。

在一种可能的实施方式中,所述节流喷嘴的出气端距离所述水气混合室的第一端与所述流体动力负压腔的第二端的连接处之间的间距为厘米级。

在一种可能的实施方式中,所述控制装置还包括:第二注气通道;

所述第二注气通道是由所述控制装置的集成管内管与所述第一注气通道、所述注水管、所述流体动力负压腔、所述水气混合室之间的环空形成的;其中,所述第一注气通道、所述注水管、所述流体动力负压腔、所述水气混合室设置在所述集成管内管中;

所述第一注气通道用于注入氮气、二氧化碳、氧气中的至少一种;

所述第二注气通道用于注入氧气。

在一种可能的实施方式中,所述控制装置还包括:旋流分布器;

所述旋流分布器设置在所述控制装置的集成管外管靠近高温煤层的一端;所述旋流分布器包括设定数量个叶片,其中,每个叶片远离集成管外管中轴线的第一端分别与所述集成管外管的内壁连接,每个叶片靠近集成管外管中轴线的第二端汇集于轴心并分别与所述轴心连接,所述轴心位于所述集成管外管中轴线上,所述设定数量个叶片以所述轴心为圆心,呈辐射状设置;

每相邻两个叶片之间的间隔构成一条旋流的气流通道,每条旋流的气流通道中流过的气流的第一气流方向与所述集成管内管中流过的气流的第二气流方向所形成的夹角大于0度;其中,所述集成管内管设置在所述集成管外管中。

在一种可能的实施方式中,所述夹角为30-60度。

第二方面,本发明还提供了一种基于上述任一所述的煤炭原位转化制氢控制装置的煤炭原位转化连续制氢工艺,所述工艺包括:

向控制装置中的第一注气通道中注入第一气体,向所述控制装置中的注水管中注入液态水;设置在所述第一注气通道的出气端的节流喷嘴将所述第一注气通道中的第一气体的流速增大,使所述控制装置中的流体动力负压腔的内部形成负压,所述注水管中的液态水在所述负压的作用下进入所述流体动力负压腔内,并在流速增大后的第一气体的流体动力作用下,被所述流速增大后的第一气体携带进入所述控制装置中的水气混合室,在所述水气混合室中被所述节流喷嘴的出气端的所述流速增大后的第一气体分散为小液滴,之后被携带至高温煤层。

在一种可能的实施方式中,所述控制装置以恒定的速度向注气井的方向移动。

在一种可能的实施方式中,所述移动速度为:

其中,u为后退速度;

本发明的控制装置本体的第一端与多介质并输管路连接,控制装置本体的第二端呈开放式朝向高温煤层方向;控制装置包括流体动力负压腔、水气混合室、第一注气通道和注水管;第一注气通道的出气端设置有节流喷嘴,节流喷嘴的出气端的截面积小于第一注气通道的出气端的截面积;节流喷嘴位于流体动力负压腔中,流体动力负压腔的远离高温煤层的第一端包裹在节流喷嘴的外侧,流体动力负压腔的靠近高温煤层的第二端与水气混合室的远离高温煤层的第一端连接;水气混合室的第二端靠近高温煤层设置;流体动力负压腔中设置有通孔,注水管的出水端与该通孔相连。由于本发明可以通过控制注水方式和气流方向,使液态水被节流喷嘴的出气端的高速气流分散为小液滴,被快速携带至高温煤层,发生高效的分解反应产生氢气,从而可以提高水的分解率和利用率,提高煤气中氢气含量,并降低水耗及制氢成本,实现了连续制氢。

相比相关技术中需要向地下煤层中鼓入高温水蒸气,高温水蒸气在长距离输运过程中又被冷凝为液态水,液态水难以与高温煤层进行还原反应,使得水的分解率和利用率较低,导致水耗及制氢成本较高而言,本发明直接注入的是液态水,且水的分解率和利用率较高,提高了煤气中氢气含量,并降低了水耗及制氢成本。

附图说明

为了更清楚地说明本发明实施例或相关技术中的实施方式,下面将对实施例或相关技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

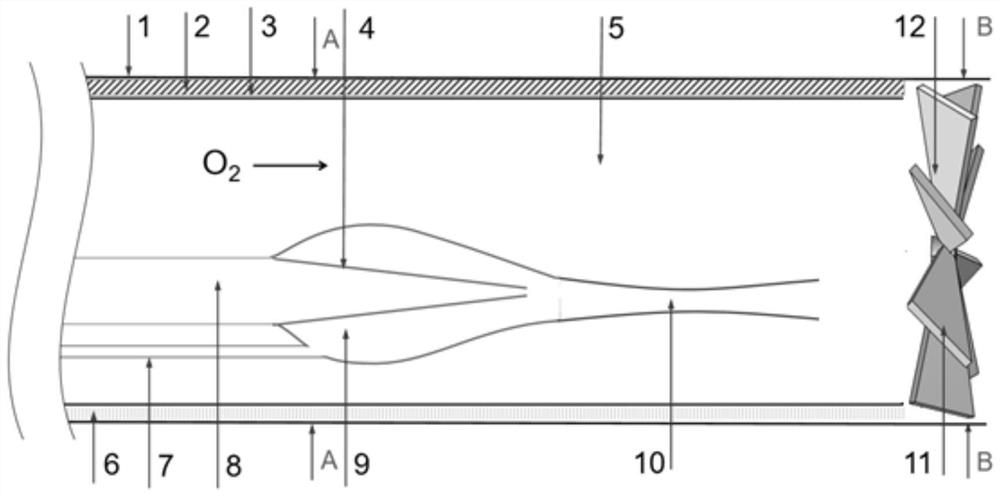

图1示出了一些实施例提供的一种控制装置的结构示意图;

图2示出了一些实施例提供的图1所示的一种控制装置沿AA方向的横截面示意图;

图3示出了一些实施例提供的图1所示的一种控制装置沿BB方向的横截面示意图;

图4示出了一些实施例提供的一种煤炭原位转化连续制氢过程示意图。

其中,图中的1为集成管外管;2为测温电缆;3为集成管内管;4为节流喷嘴;5为第二注气通道;6为绝热绝缘固定层;7为注水管;8为第一注气通道;9为流体动力负压腔;10为水气混合室;11为旋流分布器;12为旋流的气流通道;13为叶片;14为轴心。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,显然,本发明所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

为了提高水的分解率和利用率,降低水耗及制氢成本,本发明实施例提供了一种煤炭原位转化制氢控制装置及一种煤炭原位转化连续制氢工艺。

实施例1:

图1示出了一些实施例提供的一种煤炭原位转化制氢控制装置的结构示意图,如图1所示,所述控制装置本体的第一端与多介质并输管路连接,所述控制装置本体的第二端呈开放式朝向高温煤层方向;所述控制装置包括:流体动力负压腔9、水气混合室10、第一注气通道8和注水管7;

其中,所述第一注气通道8的出气端设置有节流喷嘴4,所述节流喷嘴4的出气端的截面积小于所述第一注气通道8的出气端的截面积;

所述节流喷嘴4位于所述流体动力负压腔9中;所述流体动力负压腔9的远离高温煤层的第一端包裹在所述节流喷嘴4的外侧,所述流体动力负压腔9的靠近高温煤层的第二端与所述水气混合室10的远离高温煤层的第一端连接;所述水气混合室10的第二端靠近高温煤层设置;

所述流体动力负压腔9上设置有通孔,所述注水管7的出水端与所述通孔相连。

在一种可能的实施方式中,控制装置本体的一端(为方便描述,称为第一端)位于地面上,控制装置本体的第一端可以与多介质并输管路连接,控制装置本体的另一端(为方便描述,称为第二端)位于地下煤层中,其中控制装置本体的第二端呈开放式朝向高温煤层方向,基于该控制装置可以将多介质并输管路中的水、氮气、二氧化碳、氧气等多种介质由地面注入地下高温煤层中。

在一种可能的实施方式中,控制装置中包括:流体动力负压腔9、水气混合室10、第一注气通道8和注水管7。其中,第一注气通道8的出气端设置(连接)有节流喷嘴4,可以理解的,该节流喷嘴4的进气端的截面积可以与第一注气通道8的出气端的截面积相同,节流喷嘴4的出气端的截面积小于第一注气通道8的出气端的截面积,也就是说,该节流喷嘴4是进气端截面积较大,而出气端截面积较小的收口结构,因此,节流喷嘴4可以将第一注气通道8中的气体(为方便描述,称为第一气体)的流速增大。

在一种可能的实施方式中,节流喷嘴4可以位于流体动力负压腔9中。流体动力负压腔9的形状可以设置为圆柱形、椭球形、纺锤体形等中的至少一种,可以根据需求灵活设置,本发明对此不做具体限定。其中,流体动力负压腔9的远离高温煤层的第一端包裹在节流喷嘴4的外侧,流体动力负压腔9的靠近高温煤层的第二端与水气混合室10的远离高温煤层的第一端连接;水气混合室10的第二端靠近高温煤层设置。在一种可能的实施方式中,流体动力负压腔9上设置有通孔,注水管7的出水端与该通孔相连。

在一种可能的实施方式中,可以向控制装置中的第一注气通道8中注入氮气、二氧化碳、氧气等中的至少一种气体,即第一气体可以为氮气、二氧化碳、氧气等中的至少一种。在一种可能的实施方式中,为了降低制氢成本,可以向控制装置中的注水管7中直接注入液态水。由于第一注气通道8的出气端设置有节流喷嘴4,该节流喷嘴4的出气端的截面积小于第一注气通道8的出气端的截面积,所以该节流喷嘴4可以将第一注气通道8中的第一气体的流速增大。又由于该节流喷嘴4位于流体动力负压腔9中,该节流喷嘴4的出气端所流出的流速增大后的第一气体(高速气流)可以使流体动力负压腔9的内部形成负压,注水管7中的液态水在该负压的作用下可以经由通孔进入流体动力负压腔9内,并在流速增大后的第一气体(高速气流)的流体动力作用下,被流速增大后的第一气体(高速气流)携带进入与流体动力负压腔9连接的水气混合室10中,在水气混合室10中,水被节流喷嘴4的出气端流出的高速气流分散为小液滴,之后被快速携带至高温煤层。分散的小液滴在高温煤层中迅速蒸发为水蒸气,水蒸气以高度分散状态与高温煤层充分接触,高效的发生分解反应(还原反应)产生氢气。

本发明对水气混合室10、第一注气通道8、节流喷嘴4等的具体尺寸不做具体限定,可以根据需求灵活设置。在一种可能的实施方式中,第一注气通道8的出气端的截面积与节流喷嘴4的出气端的截面积之比可以为8-10中的任一数值。即第一注气通道8的出气端的截面积可以是节流喷嘴4的出气端的截面积的8-10倍。

另外,在一种可能的实施方式中,为了保证对液态水的分散效果,节流喷嘴4的出气端的气体流速可以为50-100m/s中的任一数值。为了保证对液态水的分散效果并保证可以快速将液滴携带至高温煤层,节流喷嘴4的出气端距离水气混合室10的第一端与流体动力负压腔9的第二端的连接处之间的间距可以为厘米级,示例性的,可以是1.5厘米等。另外,水气混合室10的截面积可以小于第一注气通道8的截面积,示例性的,水气混合室10的截面积可以为第一注气通道8的截面积的1/2-1/3。

在一种可能的实施方式中,考虑到当第一气体为二氧化碳时,当二氧化碳与水混合时会呈现弱酸性,流体动力负压腔9以及水气混合室10的内壁可以涂覆抗酸涂层。

在一种可能的实施方式中,为了进一步降低制氢成本,注水管7中注入的液态水可以是到达地面的高温煤气产生的煤气化废水等废水。将废水重新注入地下高温煤层进行气化,一方面可以显著节约新鲜水的使用量;另一方面,煤气化废水等中包含的有机污染物可以在高温下分解,避免将有机污染物排放造成环境污染。在一种可能的实施方式中,考虑到废水具有一定的腐蚀性,注水管7的内壁可以涂覆防腐蚀涂层。

本发明的控制装置本体的第一端与多介质并输管路连接,控制装置本体的第二端呈开放式朝向高温煤层方向;控制装置包括流体动力负压腔9、水气混合室10、第一注气通道8和注水管7;第一注气通道8的出气端设置有节流喷嘴4,节流喷嘴4的出气端的截面积小于第一注气通道8的出气端的截面积;节流喷嘴4位于流体动力负压腔9中,流体动力负压腔9的远离高温煤层的第一端包裹在节流喷嘴4的外侧,流体动力负压腔9的靠近高温煤层的第二端与水气混合室10的远离高温煤层的第一端连接;水气混合室10的第二端靠近高温煤层设置;流体动力负压腔9中设置有通孔,注水管7的出水端与该通孔相连。由于本发明可以通过控制注水方式和气流方向,使液态水被节流喷嘴4的出气端的高速气流分散为小液滴,被快速携带至高温煤层,发生高效的分解反应产生氢气,从而可以提高水的分解率和利用率,并降低水耗及制氢成本,实现了连续制氢。

相比相关技术中,需要向地下煤层中鼓入高温水蒸气,高温水蒸气在长距离输运过程中又被冷凝为液态水,液态水难以与高温煤层进行还原反应,使得水的分解率和利用率较低,导致水耗及制氢成本较高而言,本发明直接注入的是液态水,且水的分解率和利用率较高,提高了煤气中氢气含量,并降低了水耗及制氢成本。

另外,相比一种相关技术中,需要对液态水施以较高的压力,并通过类似花洒喷头等具有较小喷孔的喷头将液态水雾化而言,一方面,本发明控制装置中的注水管7的截面积相比花洒喷头中单个喷孔的截面积要大很多,因此,本发明控制装置的注水管相比花洒喷头中的喷孔不易发生堵塞,尤其是当液态水为废水时,这方面的优势更加凸显。另一方面,不需要对本发明控制装置中的注水管7的液态水施以较高的压力,以常压等较低压力即可方便快捷的将液态水分散为小液滴,提高了煤炭原位转化制氢过程的便捷性、经济性和可行性。

实施例2:

在上述各实施例的基础上,在本发明实施例中,所述控制装置还包括:第二注气通道5;

所述第二注气通道5是由所述控制装置的集成管内管3与所述第一注气通道8、所述注水管7、所述流体动力负压腔9、所述水气混合室10之间的环空形成的;其中,所述第一注气通道8、所述注水管7、所述流体动力负压腔9、所述水气混合室10设置在所述集成管内管3内;

所述第一注气通道8用于注入氮气、二氧化碳、氧气中的至少一种;

所述第二注气通道5用于注入氧气。

参阅图1,在一种可能的实施方式中,煤炭原位转化制氢控制装置中还可以包括第二注气通道5,具体的,第二注气通道5是由控制装置的集成管内管3与第一注气通道8、注水管7、流体动力负压腔9、水气混合室10之间的环空形成的。其中,第一注气通道8、注水管7、流体动力负压腔9、水气混合室10均设置在集成管内管3的内部。

本发明对第一注气通道8和第二注气通道5中注入的气体不做具体限定,可以根据需求灵活设置。本发明的控制装置可以基于第一注气通道8向地下煤层中注入氮气、二氧化碳、氧气中等气体(为方便描述,称为第一气体),可以基于第二注气通道5向地下煤层注入氧气等气体(为方便描述,称为第二气体);另外,还可以基于注水管7向地下煤层注入液态水,从而可以实现将多种介质同时输入地下煤层中。在一种可能的实施方式中,可以根据注气种类、煤层环境等选择集成管外管1的材质。示例性的,集成管外管1可以是耐温性能较高的不锈钢系列材质。

实施例3:

为了进一步提高水的分解率和利用率,降低水耗及制氢成本,在上述各实施例的基础上,在本发明实施例中,所述控制装置还包括:旋流分布器11;

所述旋流分布器11设置在所述控制装置的集成管外管1靠近高温煤层的一端;所述旋流分布器11包括设定数量个叶片13,其中,每个叶片13远离集成管外管1中轴线的第一端分别与所述集成管外管1的内壁连接,每个叶片13靠近集成管外管1中轴线的第二端汇集于轴心14并分别与所述轴心14连接,所述轴心14位于所述集成管外管1中轴线上,所述设定数量个叶片13以所述轴心14为圆心,呈辐射状设置;

每相邻两个叶片13之间的间隔构成一条旋流的气流通道12,每条旋流的气流通道13中流过的气流的第一气流方向与所述集成管内管3中流过的气流的第二气流方向所形成的夹角大于0度;其中,所述集成管内管3设置在所述集成管外管1中。

在一种可能的实施方式中,参阅图1,控制装置中还可以包括集成管外管1。其中,集成管内管3以及第一注气通道8、注水管7、流体动力负压腔9、水气混合室10均设置在集成管外管1内部,且第一注气通道8、注水管7、流体动力负压腔9、水气混合室10、集成管内管3、集成管外管1的中轴线均是与地面平行的。

在一种可能的实施方式中,为了测量控制装置所处环境的温度,可以在集成管外管1的内壁上设置测温电缆2,基于测温电缆2可以测量控制装置所处环境的温度。图2示出了一些实施例提供的图1所示的一种控制装置沿AA方向的横截面示意图,参阅图1和图2,在一种可能的实施方式中,为了防止测温电缆2漏电,导致安全事故的发生,集成管外管1和集成管内管3之间可以填充绝热绝缘固定层6。绝热绝缘固定层6可以用于将测温电缆2与控制装置中的流通的第一气体、第二气体及水等多种介质隔离开,对多种介质注入管路进行绝热绝缘保护,从而防止因测温电缆2损毁漏电等,导致安全事故的发生。在一种可能的实施方式中,绝热绝缘固定层6可以选择绝热绝缘效果好且有一定机械强度、耐热性好的材料。

在一种可能的实施方式中,考虑到控制装置内流通的多种介质的流动方向(为方便描述,称为气流方向)是朝向煤层的气化通道(中空的操作通道)的,而并非是直接朝向气化通道四周的煤壁,多种介质(第一气体、第二气体及液滴等)还需要扩散到四周的煤壁上(到达气固反应界面)才能与煤层发生气化反应。为了进一步提高水的分解率和利用率,降低水耗及制氢成本,在一种可能的实施方式中,控制装置中还可以设置旋流分布器11,其中,该旋流分布器11设置在集成管外管1靠近高温煤层的一端,旋流分布器11的外径不大于集成管外管1靠近高温煤层的一端的内径。在一种可能的实施方式中,参阅图1,集成管内管3的长度可以小于集成管外管1的长度,以便于将旋流分布器11设置在集成管外管1的一端。可以理解的,集成管外管1设置旋流分布器11的位置处可以不设置有测温电缆2及绝热绝缘固定层6。

图3示出了一些实施例提供的图1所示的一种控制装置沿BB方向的横截面示意图,参阅图1和图3,为了可以基于旋流分布器11将控制装置内的气流的气流方向朝向气化通道四周的煤壁,旋流分布器11可以包括设定数量个叶片13。其中,叶片13的数量可以根据需求灵活设置,本发明对此不做具体限定。在一种可能的实施方式中,旋流分布器11中的每个叶片13远离集成管外管1中轴线的一端(为方便描述,称为第一端)分别与集成管外管1的内壁连接。示例性的,每个叶片13的第一端可以通过焊接、铆接、螺栓连接等方式与集成管外管1的内壁连接,本申请对此不做具体限定。每个叶片13靠近集成管外管1中轴线的一端(为方便描述,称为第二端)汇集于轴心14并分别与轴心14连接,其中,轴心14可以位于集成管外管1的中轴线上,也就是说,旋流分布器11中设定数量个叶片13可以是以轴心14为圆心,呈辐射状设置的。

在一种可能的实施方式中,每个叶片13所在平面与集成管外管1的纵切面之间的夹角可以是大于0度且小于90度的任一角度。在一种可能的实施方式中,为了使第一气流方向与第二气流方向所形成的夹角为30-60度,每个叶片13所在平面与集成管外管1的纵切面之间的夹角可以为30-60度中的任一角度。

集成管内管3中流过的气流(第一气体、第二气体及液滴)可以流经位于集成管外管1一端的旋流分布器11之后再喷向高温煤层。其中,集成管内管3中流过的气流(第一气体、第二气体及液滴)在流经位于集成管外管1一端的旋流分布器11时,旋流分布器11中的叶片13会使该气流的方向发生改变。具体的,旋流分布器11中每相邻两个叶片13之间的间隔构成一条气流通道(为方便描述,称为旋流的气流通道12),其中,每条旋流的气流通道12中流过的气流的气流方向(为方便描述,称为第一气流方向)与集成管内管3中流过的气流的气流方向(为方便描述,称为第二气流方向)所形成的夹角大于0度,所以集成管内管3中的气流在流经该旋流的气流通道12之后,气流方向可以由在集成管内管中的第二气流方向改变为在旋流的气流通道中的第一气流方向,从而可以使得从旋流分布器11中流出的气流直接斜向喷向气化通道四周的煤壁(高温煤层),加快了气流到达气化通道四周的煤壁(到达气固反应界面)的速度,从而可以提高反应速率及效率,进一步提高水的分解率和利用率,降低水耗及制氢成本。

实施例4:

基于相同的技术构思,本发明还提供了一种煤炭原位转化连续制氢工艺,图4示出了一些实施例提供的一种煤炭原位转化连续制氢过程示意图,该工艺包括以下步骤:

S401:向控制装置中的第一注气通道中注入第一气体,向所述控制装置中的注水管中注入液态水。

S402:设置在所述第一注气通道的出气端的节流喷嘴将所述第一注气通道中的第一气体的流速增大,使所述控制装置中的流体动力负压腔的内部形成负压,所述注水管中的液态水在所述负压的作用下进入所述流体动力负压腔内,并在流速增大后的第一气体的流体动力作用下,被所述流速增大后的第一气体携带进入所述控制装置中的水气混合室,在所述水气混合室中被所述节流喷嘴的出气端的所述流速增大后的第一气体分散为小液滴,之后被快速携带至高温煤层。

由于上述煤炭原位转化连续制氢工艺解决问题的原理与煤炭原位转化制氢控制装置相似,因此上述制氢工艺的实施可以参见上述各实施例中控制装置的实施,重复之处不再赘述。

实施例5:

为了连续稳定的制氢,在上述各实施例的基础上,在本发明实施例中,所述控制装置以恒定的后退速度向靠近注气井的方向移动。

在一种可能的实施方式中,可以基于控制注气点后退(CRIP)煤炭地下气化技术来制氢。然而相关技术在基于控制注气点后退(CRIP)煤炭地下气化技术制氢时,通常是每隔一段时间将注入点后退一定距离,即将注入点附近煤层基本消耗完毕,注入点附近煤层不具备制氢条件时,再将注入点后退至新鲜煤层形成新的反应区,进行下一反应周期,以继续进行制氢。然而,基于每个后退形成的反应周期进行制氢时,煤气的产量及质量均发生周期性地变化,导致煤气中氢气含量波动较大,控制难度大。因此,相关制氢技术存在富氢煤气生产不连续、氢气含量波动较大,不利于后续提氢装置的稳定运行的问题。

为了可以连续稳定的制氢(生产富氢煤气),在一种可能的实施方式中,控制装置可以以恒定的后退速度连续后退,即控制装置可以以恒定的后退速度连续稳定的逐渐向靠近注气井的方向移动。在一种可能的实施方式中,控制装置以恒定的后退速度连续后退的制氢方式可以使得第一气体、第二气体、水等多种介质始终与新鲜煤层接触,使反应过程连续平稳的进行,使富氢煤气中氢气含量基本保持相对恒定。示例性的,本发明实施例富氢煤气中氢气含量的波动幅度可以不超过±8%。

在一种可能的实施方式中,控制装置的后退速度可以为:

其中,u为后退速度;

为方便理解,下面再通过一个具体实施例对本发明提供的煤炭原位转化制氢控制装置及煤炭原位转化连续制氢工艺进行解释说明。在一种可能的实施方式中,为了在地面可以对控制装置进行控制,控制装置位于地面的第一端可以设置(连接)控制模块。控制模块可以用于控制控制装置在煤层内前后移动、控制煤炭原位转化制氢控制装置在煤层内实现点火、监测温度等。

控制装置可以下放至由至少一个水平井组成的气化炉内。在一种可能的实施方式中,气化炉可以由一个水平井和一个垂直井,共两个井组成。两个井在煤层底部连接,形成一个操作通道。其中垂直井作为生产井(出气井),将产生的煤气排出地面;水平井作为注气井,可以基于该注气井将控制装置下放至气化炉内。在一种可能的实施方式中,在气化初期,可以将控制装置的出气端(第二端)先靠近出气井放置。

对地下煤层进行点火,从生产井出口监测煤气组分,当煤气中氧气含量小于1%,二氧化碳含量大于15%时,可以认为煤层被充分点燃。其中,可以采用现有技术对地下煤层进行点火,在此不再赘述。

煤层被充分点燃后,可以逐渐提高氧气的流量和浓度,让煤层进行燃烧反应形成高温温度场。然后从注水管7中注入液态水,并从第一注气通道8中注入第一气体,设置在第一注气通道8的出气端的节流喷嘴4将第一注气通道8中的第一气体的流速增大,使流体动力负压腔9的内部形成负压,注水管7中的液态水在该负压的作用下进入流体动力负压腔9内,并在流速增大后的第一气体的流体动力作用下,被流速增大后的第一气体(高速气流)携带进入水气混合室10,在水气混合室10中被节流喷嘴4的出气端的流速增大后的第一气体(高速气流)分散为小液滴。小液滴、第一气体以及第二气体在集成管内管中混合后通过旋流分布器11斜向喷向高温煤层,与高温煤层接触进行水煤气反应产生氢气。

在一种可能的实施方式中,为了可以为水蒸气还原反应提供良好的反应条件,第二气体中的氧气浓度可以不低于50%。在一种可能的实施方式中,为了确保煤层制氢反应的温度条件,可以以出口煤气中一氧化碳含量保持在10%以上为基准来调节液态水的注入量。可以逐渐调节第二气体(如氧气等)、液态水以及第一气体(如二氧化碳等辅助气化剂)的注入量,改变气化介质的组成,得到合理的气化工艺参数,从而使出口煤气中折合氢气含量高于45%。

在制氢过程中,可以沿着煤层气化通道,以恒定的后退速度拖动控制装置连续向靠近注气井的方向匀速移动,控制煤层与氧气和水等的化学反应,实现连续稳定制氢。

为方便理解,下面再通过一个具体实施例对本发明提供的煤炭原位转化制氢控制装置及煤炭原位转化连续制氢工艺进行解释说明。示例性的,假设将埋深为300米、厚度为6米的褐煤煤层为原料进行原位气化制氢。煤层密度(ρ)为1.3t/m

在煤层内建立U型气化炉,将控制装置的出气端下放至操作通道内的靠近出气井处。以氧气浓度为30%的氧气/二氧化碳混合气进行点火,点火成功后,监测出气井产生的煤气组成。当煤气组成中的CO含量高于10%时,逐渐加大氧气和二氧化碳混合气的流量;当煤气组成中的CO含量达到15%以上时,向气化炉(注水管7)中注入一定量的液态水,逐渐调整气化剂(氧气、二氧化碳、水)的组成,使煤气组分中的氢气含量逐渐上升至恒定值。当氧气注入量为1500Nm

气化过程中可以将控制装置沿着气化通道连续匀速向后拖动,即以恒定的后退速度拖动控制装置连续向靠近注气井的方向匀速移动。在一种可能的实施方式中,控制装置的后退速度可以为1.6米每天(m/d)。在本发明实施例中,富氢煤气中氢气含量基本维持恒定,氢气含量的绝对变化幅度小于±5%。

为方便理解,下面再通过一个具体实施例对本发明提供的煤炭原位转化制氢控制装置及煤炭原位转化连续制氢工艺进行解释说明。示例性的,假设将埋深为800米、厚度8米的中等深度长焰煤煤层为原料进行原位气化制氢。煤层密度(ρ)为1400kg/m

在煤层中建立气化炉,气化炉中的气化通道可以为长距离水平井。将控制装置的出气端下放至操作通道(气化通道)内的靠近出气井处。以氧气浓度为28%的氧气/二氧化碳混合气进行点火,点火成功后,监测出气井产生的煤气组成。当煤气组成中的CO含量高于10%时,逐渐加大氧气和二氧化碳流量,并向气化炉(注水管7)中注入一定量的液态水,逐渐调整气化剂(氧气、二氧化碳、水)组成和气化压力,使煤气组分中的氢气含量逐渐上升至恒定值。当氧气注入量为2500Nm

气化过程中可以将控制装置沿着气化通道连续匀速向后拖动,即以恒定的后退速度拖动控制装置连续向靠近注气井的方向匀速移动。在一种可能的实施方式中,控制装置的后退速度可以为0.7米每天(m/d)。

在本发明实施例中,富氢煤气可以连续生产,煤气中氢气含量基本维持恒定,有利于后续提氢装置的平稳运行。

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本发明是参照根据本发明的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种煤炭原位转化制氢控制装置及连续制氢工艺

- 一种天然气转化制氢工艺中的余热回收装置