一种窗扇配重模块

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及窗扇领域,特别是涉及一种窗扇配重模块。

背景技术

窗扇是房间通风和采光的主要通道,为此现有的窗扇一般设计的比较大,以保证房间的采光和通风,由于窗扇增大会增加窗扇的自重,一般在几百公斤以上,为了保证窗扇可方便地启闭,需要对窗扇进行配重,但是由于每个窗扇的窗洞大小不一,造成每个窗扇的重量不等,现有的配重块大多是固定重量的配重块,存在离散性,且搭配不够灵活,如采用砝码配重,需要配重124.35kg的重量,需要1个100kg、20kg、4kg的配重块,意味着工厂需要准备多种重量的标准配重块,在应当不同重量的窗扇时其配重极不方便,并且还会增加企业的备货成本,而且其精度也比较低,配重后依然存在配重误差大的情况,为此需要一种新型的配重模块来平衡窗扇的重量。

发明内容

本发明的目的在于提供一种窗扇配重模块,该配重模块可方便调整自重,以保证每个窗扇的重量与配重模块适配,进一步降低窗扇的自重,使其仅需要极小的力就能使窗扇开启。

本发明的目的是通过以下技术方案实现的:

一种窗扇配重模块,包括支撑型材、支撑框、底板、顶板、拉板和导轮组件,所述支撑型材内套装有支撑框,所述支撑框内设有多个容纳腔,容纳腔内设有配重块,所述配重块包括铅块和重量调节块,支撑框底部设有与其轮廓适配的底板,支撑框顶部设有与其轮廓适配的顶板,顶板上方中部竖直设有依次贯穿顶板、支撑框和底板的拉板,所述顶板上方的拉板上加工有连接孔,所述支撑框上部和下部的每个侧壁上均安装有多个与支撑型材内壁靠接的导轮组件。

所述支撑框由多个框体依次拼接而成,相邻框体的侧壁上加工有多个相互配合的限位槽和限位块,限位槽和限位块分别错落的安装在相邻框体之间的侧壁上。

所述支撑框每个侧壁的顶部两端和底部两端分别安装有导轮组件。

所述导轮组件包括安装座、平衡轮、定位块和定位片,所述安装座可滑动的安装在支撑框侧壁上加工的型材腔内,安装座靠近支撑框侧壁的加工有安装口,安装口内的安装座上安装有可转动的平衡轮,平衡轮的支撑面位于支撑框外侧,所述型材腔内设有对安装座进行定位的定位块,所述顶部表面和底部底面四角分别设有对安装座进行限位的定位片,所述定位片上设有与安装座接触的弯折部。

所述铅块为固定重量的封装铅块。

所述重量调节块包括铁块、铸铁或/和不锈钢块。

所述支撑框上均匀的设有多个螺栓孔,所述顶板和底板上加工有与每个螺栓孔对齐的通孔。

本发明提供的窗扇配重模块具有的有益效果是:

(1)通过在支撑型材内设置支撑框,并在支撑框内设置配重块,可使支撑框自身带有重量,以起到对窗扇进行配重的目的,同时在支撑框顶部和底部设置顶板和底板,可将配重块固定在支撑框内,使其构成一个整体,保证配重效果,另外通过导轮组件,可使支撑框可在支撑型材内顺畅的滑动,并可减少支撑框的磨损,降低支撑框移动时产生的噪音;

(2)通过设置多个框体拼接呈支撑框,可根据支撑型材的轮廓调整配重块的形状,使其与支撑型材的轮廓适配,并可减小支撑型材的横截面尺寸,以避免窗框的厚度增加,影响窗户的美观;

(3)通过在框体上加工限位槽和限位块,可使多个框体连接为一体,在顶板和底板的作用下,可防止框体分离,以保证配重效果,并且可防止配重块移动时产生噪音;

(4)通过设置在支撑框每个侧壁的顶部两端和底部两端安装导轮组件,可防止支撑框与支撑型材之间发生接触,一方面可减少支撑框和支撑型材的磨损,另一方面可降低噪音;

(5)通过在导轮组件上设置定位块,可方便调整安装座的位置,使导轮组件可更好的提供导向支撑力,使配重块移动过程更加顺畅;

(6)通过设置多个铅块构成配重块,同时铅块为封装铅块,可避免铅泄漏引起的重金属污染,同时,多块不同重量的铅块可配合窗扇的重量进行搭配,使其与窗扇自重适配,另外铅块的密度高,可减小配重块的体积,使用铅块作为配重块时可减轻窗框的厚度,使窗扇更加美观;

(7)通过设置重量调节块,可在铅块重量大于调平重量时通过重量调节块来使窗扇与配重块的重量一致,提高配重块的调试范围;

(8)通过在支撑框上设置的螺栓孔,可通过螺栓将多个框体构成的支撑框与顶板和底板拼成整体,一方面防止支撑框分离,另一方面使配重模块的结构更加稳定。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

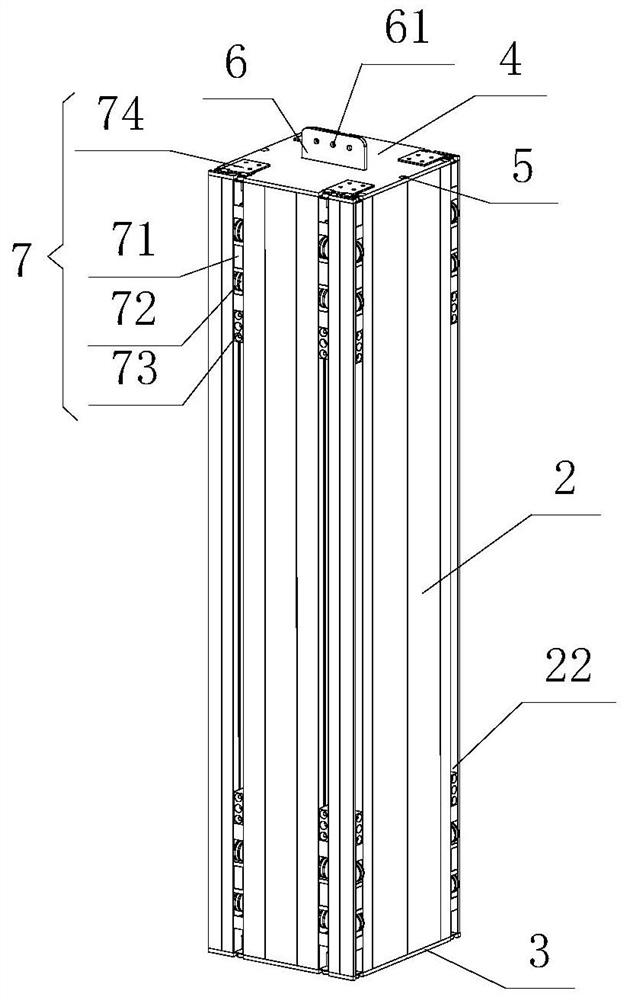

图1为本发明实施例提供的结构示意图。

图2为本发明实施例提供的支撑框、底板、顶板、拉板和导轮组件的装配示意图。

图3为本发明实施例提供的支撑框和配重块的结构示意图。

图4为本发明实施例提供的导轮组件的结构示意图。

附图标记:1、支撑型材;2、支撑框;21、容纳腔;22、型材腔;23、框体;24、限位槽;25、限位块;26、螺栓孔;3、底板;4、顶板;5、通孔;6、拉板;61、连接孔;7、导轮组件;71、安装座;72、平衡轮;73、定位块;74、定位片;75、弯折部;8、配重块;81、铅块;82、重量调节块。

具体实施方式

实施例

如图1~图4所示,本实施例提供的窗扇配重模块包括支撑型材1、支撑框2、底板3、顶板4、拉板6和导轮组件7,所述支撑型材1内套装有支撑框2,所述支撑框2内设有多个容纳腔21,容纳腔21内安装有配重块8,所述配重块8包括铅块81和重量调节块82,支撑框2底部设有与其轮廓适配的底板3,支撑框2顶部设有与其轮廓适配的顶板4,顶板4上方中部竖直设有依次贯穿顶板4、支撑框2和底板3的拉板6,拉板6底部与底板3固定连接,所述顶板4上方的拉板6上加工有连接孔61,连接孔61用于连接钢丝或其他与窗扇连接的牵引绳,钢丝另一端绕过预先安装在窗框上部的支撑轮后与需要配重的窗扇连接,所述支撑框2上部和下部的每个侧壁上均安装有多个与支撑型材1内壁靠接的导轮组件7,通过导轮组件7可使支撑框2顺畅的在支撑型材1内上下滑动,通过多个导轮组件7可保证配重模块在支撑型材1内移动的平稳性。

如图3所示,为了使支撑框2适应大部分的窗框,所述支撑框2由多个框体23依次拼接而成,在使用时可根据窗框的尺寸选择框体23的形状和数量,相邻框体23的侧壁上加工有多个相互配合的限位槽24和限位块25,限位槽24和限位块25分别错落的安装在相邻框体23之间的侧壁上,对窗扇进行配重时,可根据窗框的重量和支撑型材1内部的尺寸选择框体23的数量和框体23的尺寸,多个框体23侧壁之间通过相对应的限位槽24和限位块25连接成一个整体,以防止框体23分离。

如图2所示,为了保证支撑框2在支撑型材1内滑动的稳定性,所述支撑框2每个侧壁的顶部两端和底部两端分别安装有导轮组件7,通过在支撑框2的每个侧壁四角设置导轮组件7,可使支撑框2在支撑型材1内的移动更加顺畅,并保证配重的重量一致,同时可防止支撑框2与支撑型材1的内壁摩擦产生噪音。

如图2、图4所示,所述导轮组件7包括安装座71、平衡轮72、定位块73和定位片74,安装座呈长条形,所述安装座71可滑动的安装在支撑框2侧壁上加工的型材腔22内,安装座71靠近支撑框2侧壁的加工有安装口,安装口内的安装座71上安装有可转动的平衡轮72,为了减少支撑框2移动时产生噪音,平衡轮72可选用静音轮,平衡轮72的支撑面位于支撑框2外侧,所述型材腔22内设有对安装座71进行定位的定位块73,定位块73的侧壁上加工有螺孔,使用时通过螺钉穿过螺孔将定位块73固定在型材腔22内,所述顶部表面和底部底面四角分别设有对安装座71进行限位的定位片74,所述定位片74上设有与安装座71接触的弯折部75,定位片74的弯折部75朝向安装座71,并通过弯折部75抵住安装座71,在使用过程中,若支撑框2的长度过长,还可在支撑框2的中部安装导轮组件7,位于支撑框2中部的导轮组件7上下两端通过定位块73限位,以防止支撑框2过长引起型材变形后支撑框2与支撑型材1摩擦。

如图3所示,所述配重块8包括多块铅块81,由于铅具有污染性,所述铅块81为固定重量的封装铅块81,铅块81封装后可有效避免铅泄漏引发的污染,同时多块铅块81可选用多种重量的搭配,如需要配重200kg的窗扇,则选用两个100kg的封装铅块81作为配重块8;另外铅块81具有密度高的优点,在使用时,可减小配重块8的体积,使支撑型材1的厚度可尽量减小,以避免支撑型材1尺寸大影响窗户的美观。

如图3所示,由于窗扇的重量由窗洞的大小来决定,使得每扇窗扇的重量不一致,而封装铅块81的重量是固定的,在使用时,还需要对窗扇的配重进行调节,因此还包括多个重量调节块82,重量调节块82包括铁块、铸铁或/和不锈钢块,采用铁块、铸铁或/和不锈钢块制成的重量调节块82具有无污染的特点,因此在配重时可任意裁切,不需担心污染的问题,使窗扇与配重块8的重量相等,如需要配重301.6kg的窗扇,则选用六个50kg的封装铅块81和两个0.8kg的重量调节块82,0.8kg的重量调节块82通过裁切固定长度即可计算出来,如:知道重量调节块82的材质,根据横截面的宽度可计算出要裁切的长度尺寸,即可方便的裁切固定重量的重量调节块82,而且重量调节块82采用裁切的方式可提高备货效率,企业只需要准备大体积的封装铅块81和重量调节块82,在封装铅块81重量还需要增加时,通过裁切固定长度的重量调节块82即可完成配重备货,无需准备多种规格的配重块8,降低了企业的生产成本。

如图2、图3所示,所述支撑框2上均匀的设有多个螺栓孔26,螺栓孔26位于容纳腔21内壁,所述顶板4和底板3上加工有与每个螺栓孔26对齐的通孔5,使用时螺栓穿过通孔5后螺纹连接在螺栓孔26内,使顶板4、支撑框2、底板3拼接呈一个整体,以保证配重模块的整体性,防止其分离。

本发明的使用方法是:

使用时,先对需要配重的窗扇进行称重,获得窗扇重量参数后根据支撑型材1的尺寸选择与其适配的两组支撑框2,接着并将两组支撑框2所对应的底板3、底板3、导轮组件7、配重块8进行称重,使其与窗扇的重量适配,配重块8需要准备两份同重量的铅块81和重量调节块82,配重模块的重量确认后,在支撑框2底部安装导轮组件7和底板3,接着将配重块8和重量调节块82分别装入对应的支撑框2内,接着在支撑框2顶部安装拉板6和顶板4,最后将配重块8放入窗扇两侧的支撑型材1内,并通过钢丝连接在拉板6和窗扇上完成窗扇的组装。

框体23的尺寸可以生产成小型的通用件,在准备支撑框2时,可根据支撑型材1的宽度选择对应框体23组装成支撑框2,使用时根据支撑型材1内部的尺寸将多个框体23依次拼接成与支撑型材1内部适配的支撑框2,相邻框体23之间通过相互配合的限位槽24和限位块25拼接,位于支撑框2两端的框体23需要选择加工有型材腔22的框体23,以方便安装导轮组件7。

为了减小支撑型材1的尺寸,配重块8优先选用封装的铅块81进行配重,最后在封装铅块81不能适配的时候再选用重量调节块82来调节,以保证支撑型材1的厚度不会影响窗户的美观。

在支撑框2底部安装底板3,并通过螺栓将底板3与固定在支撑框2底部,随后往两组支撑框2内放置重量一致的配重块8,使两组支撑框2内的配重块8重量一致,以防止窗扇受力不均,同时使两组支撑框2和其相应配件及配重块8的重量与窗扇的重量一致,接着固定顶板4。

以上所述仅是本发明优选的实施方式,但本发明的保护范围并不局限于此,任何基于本发明所提供的技术方案和发明构思进行的改造和替换都应涵盖在本发明的保护范围内。应当注意,在附图中所图示的结构或部件不一定按比例绘制,同时本发明省略了对公知组件和处理技术及工艺的描述,以避免不必要地限制本发明。

- 一种窗扇配重模块

- 一种模块化窗扇