一种塑料金属化方法及其复合材料

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及绝缘性基材表面金属化领域,具体涉及一种塑料基材金属化的方法及其复合材料。

背景技术

塑料具有较高的抗冲击强度、加工成型性好、耐腐蚀及重量较轻等特性。将金属粘合至非导电衬底(比如塑料衬底)利于结合金属与塑料衬底的性质。因为塑料是电绝缘体,难以将金属电镀到塑料部件上,要将金属电镀到塑料部件上首先需要将一层铜电镀到塑料部件上,并且在铜层上添加整饰金属。可是铜电镀过程不仅需要比较长时间来进行,金属与金属之间和金属与衬底之间结合后的粘合度一般较差。电镀过程工艺较复杂,对水和空气导致的环境污染程度不但严重,并且也可能形成电镀不均匀,存在漏镀或者镀不上的情况。为此,本领域已经大量地使用真空金属化法和溅射法,一般对经过接镀工艺的ABS产品进行电镀光亮铬工艺,具体流程如下:电镀酸铜采用成熟的商品化电镀酸铜工艺,电镀铜层的厚度一般为较厚的10~15μm;半光亮镀镍和全光亮镀镍采用成熟的商品化的工艺,半光镍镀层厚度6~9μm,全光亮镀镍层厚度3~6μm。采用成熟的商品化的镀装饰铬工艺,镀层厚度0.15~0.25μm。如要先使用铬镀成结合层再用第二材料(比如铜)在铬镀层上来镀外表层,必须先考虑到铬镀层在衬底的结合力。如果铬镀层与衬底的结合力不结实,再镀第二材料外表层也无能实现与衬底更好的结合力。中国专利申请CN107326414A公开了一种塑料基材无铬金属化方法,包括对塑料基材进行预处理、对塑料桂材进行物理气相沉积金属化、物理气相沉积等离子体清洗、镀结合层和面层、对塑料基材直接进行踱层电踱以及相应的电镀工艺处理等步骤。但是此过程对环境污染较为严重(被排废水依然较多),并且电镀不均匀或太厚 (比如:铜层一般为10~15μm,因此导致材料消耗较大),还存在漏镀、镀不上或者镀层和衬底结合度质量的缺陷。此外,现有技术在对丙烯膳-丁二烯-苯乙烯(ABS)树脂等塑料表面通过锁覆来实施金属化处理时,为了提高塑料表即与锁膜之间的附着性,一般是在金属沉积操作前把塑料表面粗糙化后使金属沉积层获得足够的粘附力。针对这个,典型的方法是用含六价铬离子的酸洗溶液刻蚀处理塑料表面,比如:以铬-硫酸为基础的溶液包含六价铬氧化物与硫酸,其重量比1:1。当将塑料表面浸没于这种溶液时,塑料表面中的聚丁二烯成分就会氧化分解并在表面上留下洞孔,成为粘附金属沉积层的相应锚定结构,而粘附力是通过这种锚定效应产生。但是,洞孔过于大的话,锚定效果反而不佳,因此需要特意把控好溶液刻蚀过程。

综上所述,现有技术中普遍存粘附力不佳、镀膜不平整或过度厚、电镀不均匀、漏镀、污染严重等技术缺陷。基于传统塑料镀覆工艺中铬酸与硫酸的混合液作为刻蚀剂的上述缺陷和中国专利申请CN107326414A中体现的问题,目前急需一种新的塑料金属化工艺来解决这些问题。

发明内容

针对以上不足,本发明的目的是提供一种塑料基材金属化工艺,该工艺流程简单,适合在家电、汽车零部件、建筑材料等广泛领域应用的丙烯膳-丁二烯-苯乙烯(ABS)塑料基材进行表面处理,引用少量的铬来取得改性的ABS衬底,铬仅注入ABS塑料基材,不产生铬镀层,而且废水的排放量和原材料消耗进一步大幅度减少。

为了解决上述技术问题,本发明采取的技术方案如下:

一种塑料金属化方法,其特征在于包括以下步骤:

S1、在塑料表面进行离子束刻蚀处理;

S2、在S1处理过的塑料表面进行离子轰击植入过程,形成衬底;

S3、在衬底表面进行材料沉积过程,

其中所述塑料为丙烯膳-丁二烯-苯乙烯(ABS)塑料,在气压约2x10

进一步地,步骤S3所述的材料为银、铜、黄铜、钛、硅胶、氮化硅和碳化硅的其中一种。

进一步地,步骤S3所述的材料为铜,通过磁控溅射铜靶,溅射功率0.8kW,在0.3Pa氩气下和-100V基体偏压对衬底进行沉积过程1.5小时。

一种基于以下塑料金属化方法形成的复合材料:

S1、在塑料表面进行离子束刻蚀处理;

S2、在S1处理过的塑料表面进行离子轰击植入过程,形成衬底;

S3、在衬底表面进行材料沉积过程,

其中所述塑料为丙烯膳-丁二烯-苯乙烯(ABS)塑料,在气压约2x10

进一步地,铬在丙烯膳-丁二烯-苯乙烯(ABS)塑料的成分为10%至20%重量比。

进一步地,铬在丙烯膳-丁二烯-苯乙烯(ABS)塑料的Cr(III)对Cr(0)的原子比例为(1.5~2.7):1。

进一步地,铬离子在衬底的注入深度是1μm至2.5μm.

进一步地,衬底的电阻为1Ω至1790Ω。

进一步地,复合材料的电阻率为2.50x10

进一步地,薄膜与衬底的结合力为2N至7N。

与现有技术相比,本发明提供的一种塑料金属化方法及其复合材料具有如下有益效果:

(l)传统的电镀需要使用高浓度的刻蚀剂进行塑料表面的粗化以及后续的还原、敏化、活化和化学镍等工序,本发明采用铬离子轰击塑料表面及在改性的塑料表面沉积金属,无需在塑料镀任何结合层后才镀表面层,取代了传统电镀的上述工序和改进了传统真空金属化法和溅射法,不仅使得塑料表面处理流程简化,在大量减少了铬的用量之下也大幅度减少了废水的排放,还提供了一种衬底与镀层结合力强、电阻率小的复合材料。

(2)本发明采用的塑料金属化工艺对比传统的电镀工艺,污水和气象污染物排放减少至少60%。

(3)对比传统真空金属化法和溅射法,本发明所采用的工艺镀出的铜层为1.60μm至2.5μm,这厚度于传统工艺镀出的10~15μm相比之下,至少薄于400%,在不影响复合材料中塑料衬底与镀层的结合力(2N至7N)及呈现小电阻率(2.50x10

附图说明

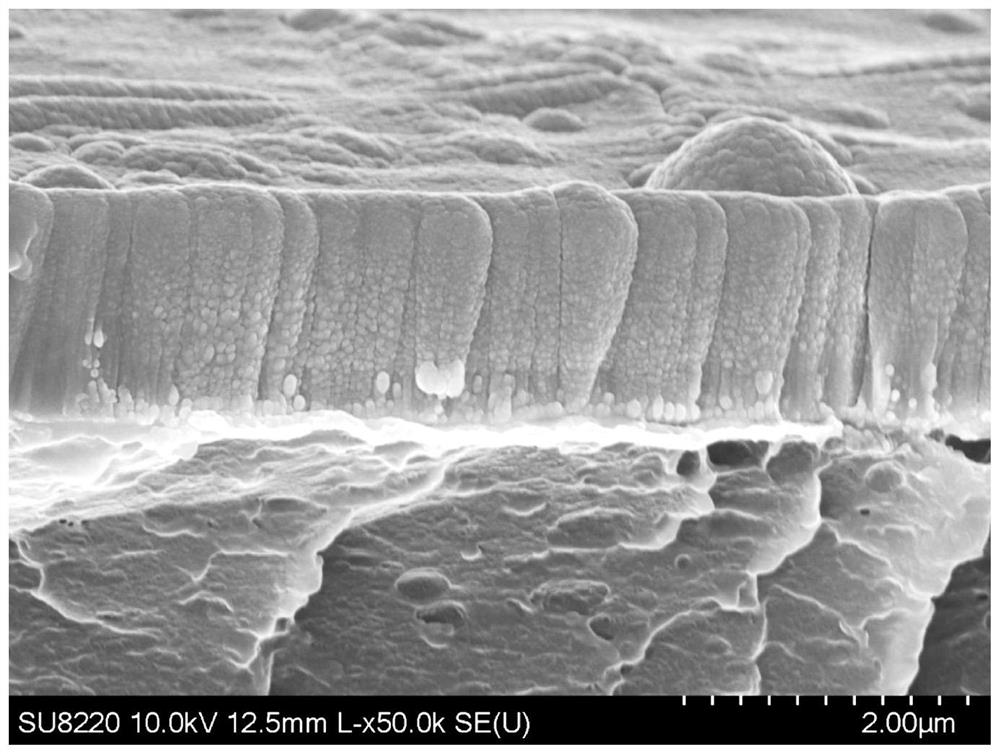

图1所示为样本1(无铬)最终状态的扫描电子显微镜(SEM)照片。

图2所示为样本2最终状态的SEM照片。

图3所示为样本4最终状态的SEM照片。

图4所示为样本5最终状态的SEM照片。

图5所示为样本6最终状态的SEM照片。

图6所示为样本8最终状态的SEM照片。

图7所示为样本8衬底的SEM照片。

图8所示为样本4衬底的SEM照片。

图9所示(a)、(b)、(c)、(d)、(e)、(f)、(g)和(h)轮次为本发明样本1、2、 3、4、5、6、7和8最终状态的划痕测试结果。

图10所示为样本2衬底的X射线光电子能谱技术(XPS)谱图。

图11所示为样本7衬底的XPS谱图。

图12所示为本发明筛选步骤S2和S3实验参数和结果。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

如图12和图9所示,通过本发明的塑料金属化方法的步骤S1、S2和S3,经过划痕测试,样本1-8中结合力最强的样本为样本4(6.58N)和样本6(6.25N)。步骤S1、S2和S3各别为:S1、在塑料表面进行离子束刻蚀处理;S2、在S1处理过的塑料表面进行离子轰击植入过程,形成衬底;S3、在衬底表面进行材料沉积过程,其中所述塑料为丙烯膳-丁二烯-苯乙烯(ABS) 塑料,在气压约2x10

对比例1

如图12所示,样本1的ABS衬底未注入铬改性,经过S3镀铜90分钟后,最后状态的复合材料结合力是4.75N。相比之下,经过S2步骤注入铬在ABS衬底的样本4和样本6,各别结合力为6.58N和6.25N,两者大于4.75N,显示把控铬化ABS衬底过程的重要性。

实施例2

如图12所示,S2步骤处理时间越长,样本衬底的粗糙度约大(见样本2~5和样本6~8)。

实施例3

如图12所示,S2步骤处理时间越长,样本2~4的结合力有增强的趋势。但是S2步骤一旦多于3分钟(比如样本5的5分钟),样本的结合力就会下降。

实施例4

如图12所示,S2步骤偏压越小(从-600V降到-1000V),样本6~8的结合力就有下降的趋势。

实施例5

如图12所示,ABS衬底如果未注入铬(样本1),衬底粗糙度为83nm.相比之下,已注入铬的ABS衬底,衬底粗糙度大幅度小于83nm,比如:样本4和样本6的衬底粗糙度各别为37.5nm (粗糙度约54.8%小于样本1)和26nm(粗糙度约68.7%小于样本1)。

实施例6

样本1、样本2、样本4、样本5、样本6铜厚度轮次各别为1.60μm、1.67μm、1.82μm、1.63μm和1.71μm。

实施例4

样本2、样本3、样本4、样本5、样本6、样本7、样本8衬底铬化后的电阻轮次各别为1789Ω、 488Ω、25Ω、1.0Ω、1098Ω、1.2Ω和1.4Ω。

实施例5

样本1、样本2、样本3、样本4、样本5、样本6、样本7、样本8最终状态(镀铜后)的电阻轮次各别为39.0mΩ、28.1mΩ、29.5mΩ、38.4mΩ、31.9mΩ、30.0mΩ、38.1mΩ和39.5mΩ。

实施例6

样本1、样本2、样本3、样本4、样本5、样本6、样本7、样本8最终状态(镀铜后)的电阻率轮次各别为3.47x10

实施例7

如图10和图11所示,样本2和样本7的衬底通过X射线光电子能谱技术(XPS)分析和峰归属后,表明两者表面含三氧化二铬Cr

实施例8

通过XPS宽谱各别峰面积计算出,氧(O)、碳(C)、氮(N)和铬(Cr)峰面积对比之下,铬在样本2~样本8的衬底中占了10%至20%的原子比,比如:样本2中铬为11.2%和样本7中铬为15.7%。

实施例9

丙烯膳-丁二烯-苯乙烯(ABS)塑料是模压塑料。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种塑料金属化方法及其复合材料

- 一种金属化陶瓷基复合材料及曲面金属化的方法