干化装置及其干化方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及脱水处理技术领域,尤其涉及适用于污泥或藻泥的干化装置及其干化方法。

背景技术

目前,针对污泥或藻泥的干化主要具有自然干化以及热力干化两种方式,其中自然干化是指将污泥摊铺晾晒于具有自然滤层或人工滤层的干化场中,借助自然力以及可再生能源,使得污泥中的水份因周围空气的蒸汽压的不同而形成从内向外的蒸发迁移,但上述自然干化的方法具有问题如下:

上述自然干化的方法适用于气候干燥、占地面积小以及干燥地区,其不适用于具有多雨潮湿季节的南方地区。

自然干化的周期较长,为了强化自然干化的效果需要频繁使用机械搅拌和翻倒工艺,但上述频繁搅拌以及翻倒工艺的方式存在臭气污染的环保问题。

而上述热力干化的方式又分为高温干化以及低温干化两种,其中高温干化主要是利用燃烧化石燃料所产生的热量或工业余热、废热,并通过专用设备及工艺使污泥失去部分或大部分水份,但上述热力干化的方式也存在问题如下:

高温干化过程中由于温度较高会产生臭气,影响环境。

高温干化时产生的粉尘易存在粉尘爆炸的风险,严重影响了企业的正常作业的安全性。

而污泥低温干化技术主要是通过低于污泥燃点的外来热源将污泥中水份蒸发的过程,但上述污泥低温干化技术由于热源的局限性推光有限,且低温射流干化需要高效的尾气处理技术有待突破,并且目前还无法保证低温干化时的密封性,因此迫切需要研发出一种新的污泥干化技术。

发明内容

针对上述现有技术的缺点,本发明的目的是提供干化装置及其干化方法,以解决现有技术中的一个或多个问题。

为实现上述目的,本发明的技术方案如下:

干化装置,所述干化装置包括本体,所述本体具有至少一传输部分,以用于通过所述传输部分加速待干化泥料水份的挥发速度。

进一步的,所述传输部分由具有间距的波峰和波谷构成传输主体,所述波峰与所述波谷之间具有高度差,使所述传输部分具有粗糙度。

进一步的,所述传输部分的表面粗糙度不小于25微米。

进一步的,所述传输部分包括毛细部,所述毛细部具有管本体,所述管本体具有一部分与所述本体连接,所述管本体具有另一部分延伸出所述本体。

进一步的,所述管本体上具有至少一管分支,所述管分支具有一部分与所述管本体连接。

进一步的,所述管分支的数量为一个以上时,每个所述管分支的长度相同或不同。

进一步的,在所述本体上具有至少一孔,所述孔的目数为60目~325目。

进一步的,所述本体采用含有草本植物材料或禾本植物材料的纤维素结构制成。

相应的,本发明还提供一种利用上述干化装置进行干化的方法,包括以下步骤:

将待干化泥原料一次平铺于一块干化装置的表面;

取出另一块干化装置二次平铺于所述待干化泥原料;

压平所述待干化泥原料,所述传输部分伸入所述待干化泥原料内;

将具有待干化泥原料的所述干化装置干燥。

进一步的,所述干化装置中传输部分伸入所述待干化泥原料的长度至少为所述待干化泥原料厚度的1/2。

进一步的,所述待干化泥原料具有部分或全部平铺于所述干化装置。

进一步的,所述待干化泥原料的厚度被压平至0.1~1.5cm。

进一步的,所述干燥时间至少为3h。

与现有技术相比,本发明的有益技术效果如下:

(一)通过在本体上设置具有一定目数的孔以及设置传输部分,所述传输部分可以是由波峰和波谷构成的具有粗糙度的传输主体,也可以为毛细部或者具有至少一管分支的毛细部,通过所述传输部分伸入泥饼内部将待干化泥料内部的水份吸收至本体表面进行蒸发,进而加速了待干化泥料内部水份的挥发速度,从而提高了待干化泥料的干化速度,使干化周期进一步缩短。

(二)进一步的,本体采用草本植物材料或禾本植物材料的纤维素结构制成,并且管本体以及与所述管本体连接的分支也采用与上述本体相同的结构,便于待干化泥料干化后与所述本体结合为一体,进而可便于进行资源化利用。

(三)进一步的,采用自然干燥的方式可避免传统需要机械搅拌和翻倒的步骤,省时省力,节约了企业的投入成本。

附图说明

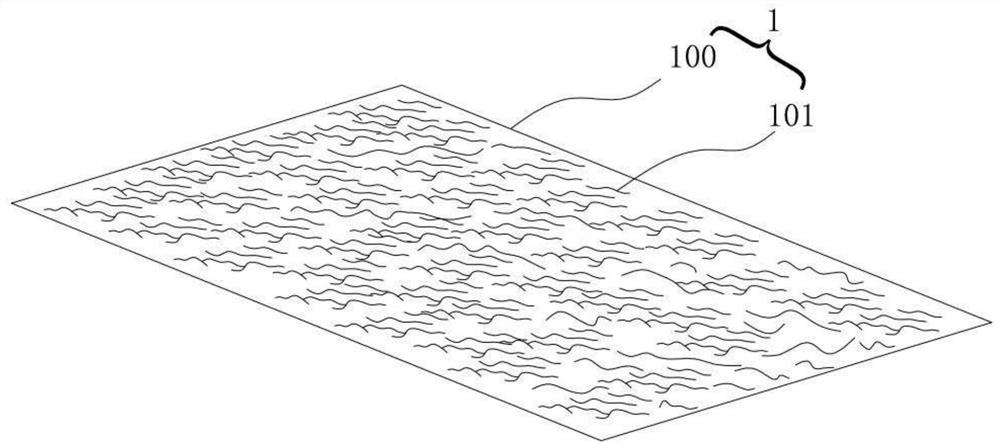

图1示出了本发明实施例一干化装置的结构示意图。

图2示出了本发明实施例一干化装置及其干化方法中待干化泥料置于干化装置之间的结构示意图。

图3示出了本发明实施例二干化装置及其干化方法中待干化泥原料被压平的示意图。

图4示出了本发明实施例干化装置及其干化方法中干化装置的局部结构示意图。

图5示出了本发明实施例一干化装置的结构示意图。

图6示出了本发明实施例二干化装置及其干化方法中传输部分的第一种结构示意图。

图7示出了本发明实施例二干化装置及其干化方法中传输部分的第二种结构示意图。

图8示出了本发明实施例干化装置及其干化方法中干化方法的流程图。

图9示出了本发明实施例干化装置及其干化方法中待干化泥原料置于干化装置之间的结构示意图。

图10示出了本发明实施例干化装置及其干化方法中待干化泥原料被压平的示意图。

图11示出了本发明实施例干化装置及其干化方法中待干化泥原料被压平的局部放大图。

附图中标记:1、干化装置;100、本体;101、传输主体;1010、波峰;1011、波谷;102、毛细部;10210、管本体;10211、管分支;103、孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的干化装置及其干化方法作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

实施例一:

请参考图1,所述干化装置1包括本体100,所述本体100具有至少一传输部分,以用于通过所述传输部分加速待干化泥料内部水份的挥发速度。

进一步的,请参考图4,所述传输部分由具有间距的波峰1010和波谷1011构成传输主体101,所述传输主体101覆盖于所述本体100的外侧,其中波峰1010与波谷1011的之间具有高度差,所述高度差在1mm以下,进而使得所述传输主体具有粗糙度,继而导致所述本体的表面形成不平度。

进一步的,请参考图1和图4,所述传输主体101的粗糙度不小于25微米。

实施例二:

请参考图5和图6,实施例二与实施例一的不同在于传输部分的不同,实施例二所述干化装置1在本体100上具有至少一孔103,实施例二所述的传输部分包括毛细部102,所述毛细部102包括管本体10210,所述管本体10210具有一部分与所述本体100连接,所述管本体10210具有另一部分延伸出本体100。

进一步的,请继续参考图5和图6,所述管本体10210的一部分成型于所述本体100内并与所述本体100连接形成一体,进而保证所述管本体10210的可靠性以及成型强度稳定性。

优选的,请继续参考图5和图6,所述管本体10210在本实施例所述干化装置及其干化方法中呈毛须状,毛须状的所述管本体10210由于具有一定的强度,其可伸入待干化的泥料内部,进而可伸入泥料内部与所述泥料充分接触,并可实现对泥料内部水份的吸收,进而加块泥料的干化速度。

进一步的,请继续参考图5,在本发明实施例干化装置中,所述干化装置1中,孔103的目数为60目,所述孔103的数量设置为60目既可有效减少待干化泥原料内部的蓝藻颗粒穿透所述本体100,又可以使蓝藻颗粒被挤压时贴附在孔103的孔口处并最大限度与空气接触,进而可以增加待干化泥原料的干化速度。

进一步的,请继续参考图5,在本发明实施例干化装置中,所述本体100采用含有草本植物材料的纤维素结构制成,并且上述管本体或下文所述传输部分的分支均与上述本体100材料相同,其中草本织物材料优选为芦苇,该芦苇通过预处理之后由分离装置通过高温蒸汽蒸煮、多级清洗之后固液分离形成固态物及半纤维素,然后在将固态物蒸煮后二次固液分离得到上述纤维素结构。

相应的,本发明还提供一种干化方法,其包括以下步骤:

S1,请参考图8和图9,将藻泥一次平铺于干化装置1的本体100的表面,在本实施例一所述干化方法中,藻泥为单层并全部平铺于本体100的上表面,藻泥全部平铺使得可藻泥被干化的面积更多,提高干化效率。

S2,请继续参考图8和图9,取出另一块干化装置1,将本体100二次平铺于藻泥的表面,将本体100与覆盖在藻泥的表面。

S3,请参考图10,对覆盖在藻泥上表面的本体100施压,使得藻泥被压平,藻泥被压平后形成泥饼状,所述藻泥被压平后的厚度为0.1cm,并且在压平过程中上所述本体100上的毛细部102伸入藻泥内部,所述毛细部102伸入藻泥的内部可以有效将藻泥内部的水份传递至本体100上进行蒸发,进而加快藻泥脱水的速度,具有干化周期短的效果。

S4,请继续参考图10,将上述带有藻泥的干化装置1悬挂后干燥,所述干燥时间至少为3h,干燥3h之后所述藻泥的重量减小至1.61g,所述藻泥的重量为1.1g,水份重量为1.1g,含水率为68%。藻泥干燥后不需要将藻泥形成的泥饼与干化装置1分离,其可混合并进行后续资源化利用。

所述资源化利用是指干化后的污泥或藻泥由于含水率低,可直接焚烧发电,与化工焚烧原料相比可以进一步减少尾气的排放。干化后的污泥或藻泥中含量为蛋白质、糖类及纤维素,而本体也是具有纤维素,因此上述干化后的污泥或藻泥可一起酶解后制成生物塑料或其他生物基材料。

相应的,当上述干燥时间增加时的上述测试数据如下:

干燥时间为6h时,藻泥的重量为2.45g,水份为1.2g,含水率为49%。干燥时间为9h时,藻泥的重量为1.8g,水份为0.6g,含水率为33%。干燥时间为12h时,藻泥的重量为3.6g,水份为0.8g,含水率为22%。干燥时间为15h时,藻泥的重量为2.5g,水份为0.4g,含水率为16%。干燥时间为18h时,藻泥的重量为9.16g,水份为1.1g,含水率为12%。干燥时间为21h时,藻泥的重量为9g,水份为0.9g,含水率为10%。干燥时间为24h时,藻泥的重量为16g,水份为0.8g,含水率为5%。

由上述内容可知,干燥时间越长,含水率就越低,相应的藻泥的重量就越高。

相应的,在本发明干化装置及其干化方法中,所述藻泥在平铺于本体100表面时也可以是以双层甚至多层的方式平铺于本体100,对此本发明不作进一步赘述。

实施例三:

实施例三是对实施例二的传输部分作的进一步改进,其中待干化泥原料也为污泥,该污泥重量为35g,含水率为85%。结构上的具体不同如下:

请参考图7,在所述传输部分本体10210上具有至少一管分支10211,所述管分支10211具有一部分与所述管本体10210连接。

具体的,请继续参考图7,所述管分支10211的数量为一个以上时,每个所述管分支10211的长度与管本体10210的长度相同或不等。本实施例二所述干化装置中,管分支10211与管本体10210长度相同。

进一步的,请继续参考图7,所述管分支10211的形状可为除须状之外的形状,例如是长直形状。

进一步的,请参考靠图4,在实施例二的干化装置1中其孔103的目数为325目,该孔103的目数设置为300目主要适用于污泥颗粒内部细菌菌体、有机残片不易渗透。

相应的,在本发明的其他实施例中,在所述管分支10211上还可形成都多级分支,例如一级分支以及连接在一级分支上的二级分支,各级分支的所起的作用与所述管分支10211的作用相同,对此本发明不作进一步赘述。

同样的,采用上述干化方法对污泥干化后的测试数据如下:

干燥3h之后所述污泥的重量减小为8g,水份重量为6.2g,含水率为77%。藻泥干燥后不需要将藻泥形成的泥饼与干化装置1分离,其可混合并进行后续资源化利用。

实施例三所述干化装置采用上述干化方法之后的测试数据如下:

干燥时间为6h时,污泥的重量为10g,水份为5.4g,含水率为54%。干燥时间为7h时,污泥的重量为7.1g,水份为2.8g,含水率为39%。干燥时间为12h时,污泥的重量为9.2g,水份为2.5g,含水率为27%。干燥时间为15h时,污泥的重量为16g,水份为3g,含水率为18%。干燥时间为18h时,污泥的重量为13.8g,水份为1.8g,含水率为13%。干燥时间为21h时,污泥的重量为19g,水份为2.1g,含水率为11%。干燥时间为24h时,污泥的重量为18g,水份为0.9g,含水率为5%。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种污泥干化焚烧系统、污泥干化机及污泥干化方法

- 一种污泥干化装置及利用该装置干化污泥的方法