一种用于自动焊接管件机器人的上料装置

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及焊接装置辅助加工领域,具体涉及一种用于自动焊接管件机器人的上料装置。

背景技术

小型自动焊接装置对焊接管件的类型常根据实际需求,分为有直管,三通以及四通等,焊接圆管件时常需要以夹持机构相配合,通过改变焊接头与焊缝之间的位置,从而保证有效焊接。

现有技术中对三通以及四通焊接采用各专用夹具进行适配,从而需要不断更换夹具,大大增加了操作复杂性,并且在焊接同时通过手动上料,三通四通管件其本身结构较小,在实际生产中采用大批量生产,长期采用手动上料,对工人的危害极大。

发明内容

发明目的:提供一种用于自动焊接管件机器人的上料装置,有效解决了现有技术存在的上述问题。

技术方案:一种用于自动焊接管件机器人的上料装置,包括:机架,四方成形;沿所述机架中部轴向延伸固定连接的工作台;沿所述工作台下方轴向分段直线运动的传送机构;以及,对称固定连接在所述传送机构两侧并相对相向运动的压紧组件。传送机构对焊接管件实现直线传送,对工人生命安全进行保护,同时通过升降运动带动管件与焊接装置向对应,保证有效焊接工作,在传送机构进行升降运动后,压紧组件第一时间对管件进行压紧并自动校正,有效提高焊接质量。

在进一步实施例中,所述传送机构包括沿所述机架侧端预定距离轴向固定连接的第一传送带,沿所述第一传送带端部升降运动的第二传送带,固定连接所述机架并驱动所述第二传送带的转动轴,沿所述第二传送带两端对称固定连接的滑轨,以及固定连接在所述第二传送带一端并与所述第一传送带间歇运动的驱动机构,所述第一传送带工作行程大于第二传送带工作行程。第一传送带根据实际需求设置于地面预定距离,并与机架一侧固定连接,第二传送带沿机架中部延伸分布,分开设置传送带控制待焊接管件传送方向,第一传送带控制待焊接管件初始位置与焊接装置之间的距离,从而工人沿第一传送带预定距离进行待焊接管件放置,保证工人的安全,驱动第二传送带的转动轴有效实现工件的轴向位移,焊接管件沿第二传送带轴向位移与焊接头相对应,并同过驱动机构带动转动轴沿滑轨实现升降,与压紧装置配合实现工作,从而有效实现焊接。

在进一步实施例中,所述驱动机构包括沿所述第二传送带一侧径向固定连接的气缸,沿所述气缸中轴线对称固定连接的传送杆,分别沿所述传送杆轴向套接并与所述第二传送带同轴活动连接的驱动块。气缸推动传送杆位移,同时带动驱动块同步位移,驱动块与第二传送带转动轴套接活动连接,驱动块同步带动第二传送带升降运动,气缸控制第二传送带升降速度,并通过气缸同时推动第二传送带的两端,保证的第二传送带的水平位置,避免倾斜导致管件滚落,同时有效缓解第二传送带沿滑轨位移时的晃动,提高其传动稳定性。

在进一步实施例中,包括所述压紧组件包括沿所述传送机构对称并与所述机架固定连接的支座,高度沿所述支座末端轴向延伸靠近所述支座首端逐渐减小的第一导向块,与所述导向块线接触并沿所述导向块直线位移的滚动件,以及沿所述滚动件轴向预定角度弯折形成的过渡元件,以及与所述过渡元件末端弹性连接的工作元件。支座对滚动件进行限位,从而有效防止滚动件随导向块位移脱离装置,滚动件沿导向块预定斜度位移,控制过渡元件的周向转动,过渡元件的转动位移行程有效控制工作元件对管件的压紧力,从而提高压紧组件的实用性。

在进一步实施例中,沿所述传送机构垂直直线运动有贴合组件,所述贴合组件包括沿所述过渡元件下面端垂直延伸至与所述滑轨端部衔接的导向板,沿所述导向板外端活动连接并直线运动的贴合元件。焊接管件经传送机构传送至贴合元件相对位置,贴合元件感应到焊接管件,并与其表面贴合,贴合元件采用方体平面,从而与管件端面形成面接触,与管件周向形成线接触,以适用不同大小规格的管件,并对焊机管件位置进行固定,同时自动位移补偿,有效对管件与焊接装置的相对位置进行校正,保证焊接的准确性。

在进一步实施例中,所述支座截面呈与所述第一导向块同等斜度的阶梯,与所述第一导向块端面形成预定角度。贴合元件相对运动同时带动工作元件同步位移,有效提高夹紧组件的工作效率,支座与第一导向块形成反向斜度,工作元件之间相对距离与其形成压紧力呈反比,与第一导向块组合,有效扩大的工作元件的压紧范围,从而有效实现针对不同大小规格尺寸的管件进行调节,提高压紧组件的实用性。

有益效果:本发明涉及一种用于自动焊接管件机器人的上料装置,包括:机架,四方成形;沿所述机架中部轴向延伸固定连接的工作台;沿所述工作台下方轴向分段直线运动的传送机构;以及,对称固定连接在所述传送机构两侧并相对相向运动的压紧组件。通过直线传送后升降运动的传送机构带动管件与焊接装置向对应,从而只需通过搬运至传送机构上,即可,减少人工操作,对工人进行健康保护,与传送机构配合工作的压紧组件有效适用于各种规格尺寸的管件,从而提高焊接装置的适用性,通过具有预定斜度的导向块与支座形成压紧力的转换,并与贴合元件同步工作,从而实现压紧力与管件尺寸有效对应,实现有效压紧。

附图说明

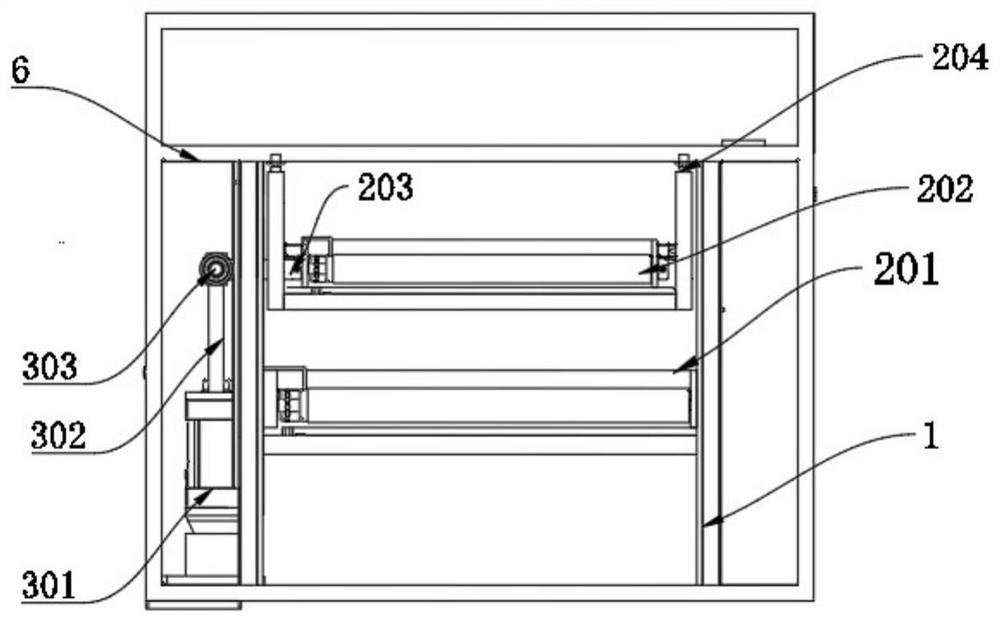

图1为本发明的整体结构示意图。

图2为本发明中压紧组件的结构示意图。

图中各附图标记为:机架1、第一传送带201、第二传送带202、转动轴203、滑轨204、气缸301、传送杆302、驱动块303、支座401、导向块402、滚动件403、过渡元件404、工作元件405、贴合元件501、导向板502、工作台6。

具体实施方式

在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

如图1至图2所示,本发明公开了一种用于自动焊接管件机器人的上料装置,其特征在于,包括:机架1,四方成形;沿所述机架1中部轴向延伸固定连接的工作台6;沿所述工作台6下方轴向分段直线运动的传送机构;以及,对称固定连接在所述传送机构两侧并相对相向运动的压紧组件四部分。传送机构对焊接管件实现直线传送,对工人生命安全进行保护,同时通过升降运动带动管件与焊接装置向对应,保证有效焊接工作,在传送机构进行升降运动后,压紧组件第一时间对管件进行压紧并自动校正,有效提高焊接质量。

管件焊件工作过程中,所产生的高温容易伤害到周边工作人员,所以传统焊接装置与地面具有一定距离,根据实际不同需求的管件,其规格尺寸差异较大,现有技术中在进行放置工件进行传送时,需要对工件实现搬运工作,对于规格尺寸较大的管件,大大增加了其劳动力,给传送工作造成不便,所述传送机构包括沿所述机架1侧端预定距离轴向固定连接的第一传送带201,沿所述第一传送带201端部升降运动的第二传送带202,固定连接所述机架1并驱动所述第二传送带202的转动轴203,沿所述第二传送带202两端对称固定连接的滑轨204,以及固定连接在所述第二传送带202一端并与所述第一传送带201间歇运动的驱动机构,所述第一传送带201工作行程大于第二传送带202工作行程。第一传送带201根据实际需求设置于地面预定距离,并与机架1一侧固定连接,第二传送带202沿机架1中部延伸分布,分开设置传送带控制待焊接管件传送方向,第一传送带201控制待焊接管件初始位置与焊接装置之间的距离,从而工人沿第一传送带201预定距离进行待焊接管件放置,工人站立位置相对原离焊接装置,减少对焊接光线的直视,从而保证工人的安全,驱动第二传送带202的转动轴203有效实现工件的轴向位移,进一步对焊接管件的位置进行调节,焊接管件沿第二传送带202轴向位移与焊接头相对应,并同过驱动机构带动转动轴203沿滑轨204实现升降,与压紧装置配合实现工作,从而有效实现焊接。

管件其截面呈圆形,与传送带形成线接触,在传送带的位移带动下,容易使其由传送带上滚动脱离,本发明中驱动机构在不妨碍第二传送带202转动位移的同时实现升降运动,提高其传动平稳性,具体方案为:所述驱动机构包括沿所述第二传送带202一侧径向固定连接的气缸301,沿所述气缸301中轴线对称固定连接的传送杆302,分别沿所述传送杆302轴向套接并与所述第二传送带202同轴活动连接的驱动块303。气缸301推动传送杆302位移,同时带动驱动块303同步位移,驱动块303与第二传送带202转动轴203套接活动连接,驱动块303同步带动第二传送带202升降运动,气缸301控制第二传送带202升降速度,并通过气缸301同时推动第二传送带202的两端,使第二传送带202端部位移速度一致,保证的第二传送带202的水平位置,避免倾斜导致管件滚落,同时有效缓解第二传送带202沿滑轨204位移时的晃动,提高其传动稳定性。

管件升降传送至预定距离,对于预定范围尺寸内的管件,焊接装置对其进行工作过程,其冲击力容易导致管件沿工作台6发生偏移,从而影响焊接效果,所述压紧组件包括沿所述传送机构对称并与所述机架1固定连接的支座401,高度沿所述支座401末端轴向延伸靠近所述支座401首端逐渐减小的第一导向块402,与所述导向块402线接触并沿所述导向块402直线位移的滚动件403,以及沿所述滚动件403轴向预定角度弯折形成的过渡元件404,以及与所述过渡元件404末端弹性连接的工作元件405。支座401对滚动件403进行限位,从而有效防止滚动件403随导向块402位移脱离装置,滚动件403沿导向块402预定斜度位移,控制过渡元件404的周向转动,过渡元件404的转动位移行程有效控制工作元件405对管件的压紧力,工作元件405端部滚动件403沿导向块402进一步改变工作元件405的压紧力,针对一侧的第一导向块402,工作元件405靠近,滚动件403沿导向块402移动至首端,工作元件405的压紧力最小,反之,工作元件405相向运动,滚动件403沿导向块402移动至末端,工作元件405的压紧力最大。从而提高压紧组件的实用性。

人工在进行放置管件至传送带时,无法判断出待焊接位置与焊接装置准确相对位置,以及管件相对于焊接装置的水平位置,从而容易导致焊接装置在工作时,无法准确沿预定焊缝进行工作,影响焊接效果。沿所述传送机构垂直直线运动有贴合组件,所述贴合组件包括沿所述过渡元件404下面端垂直延伸至与所述滑轨204端部衔接的导向板502,沿所述导向板502外端活动连接并直线运动的贴合元件501。焊接管件经传送机构传送至贴合元件501相对位置,贴合元件501感应到焊接管件,并与其表面贴合,贴合元件501采用方体平面,受传送带宽度的限制,对于大规格尺寸需要竖向传送,从而与管件端面形成面接触,与管件周向形成线接触,以适用不同大小规格的管件,并对焊机管件位置进行固定,同时自动位移补偿,有效对管件与焊接装置的相对位置进行校正,保证焊接的准确性。所述支座401截面呈与所述第一导向块402同等斜度的阶梯,与所述第一导向块402端面形成预定角度。贴合元件501相对运动同时带动工作元件405同步位移,有效提高夹紧组件的工作效率,支座401与第一导向块402形成反向斜度,工作元件405之间相对距离与其形成压紧力呈反比,与第一导向块402组合,有效扩大的工作元件405的压紧范围,从而有效实现针对不同大小规格尺寸的管件进行调节,提高压紧组件的实用性。

同时,本发明基于上述方案的上料装置,本发明提供一种上料方法,具体工作方式为:人工将待焊接的管件放置在第一传送带201上方,第一传送带201启动直线带动管件位移至第二传送带202端部,同时第二传送带202启动实现衔接,管件通过第二传送带202位移至与焊接装置相对应,气缸301推动传送杆302同时带动驱动块303对第二传送带202进行提升工作,保证稳定位移的同时,带动管件位移至贴合元件501之间,贴合元件501根据管件尺寸位移,对管件表面进行贴合并自动校正,同时带动过渡元件404拉动滚动件403沿导向块402位移,过渡元件404受导向块402的倾斜角度发生转动,并对管件表面实施预定压紧力,完成上料工作。

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上做出各种变化。

- 一种用于自动焊接管件机器人的上料装置

- 一种三工位医疗床管件自动焊接机器人