以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及气凝胶制备技术领域,具体涉及一种以聚酰亚胺为模板衍生的氧化铝气凝胶材料、制备方法及其应用。

背景技术

在众多氧化物气凝胶的种类中,氧化铝气凝胶是耐温性能最佳的气凝胶材料。

然而,超高的孔隙率使氧化铝气凝胶具有力学性能差的缺陷。氧化铝气凝胶极易在外力作用下破碎、开裂。此外,在超高温条件下(1000℃~1300℃),氧化铝气凝胶极易因内部结构的晶向转变而发生烧结,比表面积剧烈下降。

为了进一步提升氧化铝气凝胶的耐热性能,研究者尝试将氧化硅、氧化钡、 SiC晶须等添加剂添加至氧化铝气凝胶的骨架中,或对氧化铝气凝胶骨架进行气相修饰或液相修饰,从而抑制氧化铝气凝胶在高温下的晶向转变。虽然上述两种方法均可在一定程度上提升氧化铝气凝胶的耐热性能,但其力学性能差的缺陷始终未得到显著改善。另外,也有研究者尝试将有机组分引入至氧化铝气凝胶骨架内,这样虽然可有效提升氧化铝气凝胶的力学性能,但有机组分的引入同时会使得气凝胶材料的热稳定性能大幅下降,因而使其不能被应用于高温领域。因此,合成一种兼具优良力学性能与耐超高温性能的气凝胶材料具有极为重要的实际意义。

发明内容

本发明的目的就是提供一种以聚酰亚胺为模板衍生的氧化铝气凝胶材料、制备方法及其应用,氧化铝气凝胶材料兼具优良力学性能与耐超高温。

本发明的目的通过以下技术方案实现:

一种以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法,具体包括以下步骤:

S1:取无机金属铝盐和聚酰胺酸盐溶液依次溶解于水中,搅拌均匀后,再加入环氧丙烷,静置后即可得到氧化铝-聚酰胺酸盐复合湿凝胶

S2:将步骤S1得到的氧化铝-聚酰胺酸盐复合湿凝胶进行多次溶剂替换去除杂质,后进行酒精超临界干燥,实现聚酰胺酸盐的热亚胺化反应,得到氧化铝-聚酰亚胺复合气凝胶,反应方程式见下;

S3:将步骤S2得到的氧化铝-聚酰亚胺复合气凝胶进行煅烧,得到氧化铝气凝胶材料。

进一步地,所述制备方法还包括位于步骤S1之前的步骤S0:

S0:将二胺化合物和二酐化合物先后溶于溶剂中进行搅拌,后再加入水,收集析出的聚酰胺酸,经过冲洗后进行冷冻干燥得到纯聚酰胺酸固体,之后取纯聚酰胺酸固体溶于水中,并加入氨水,得到聚酰胺酸盐溶液,其中,氨水起溶解纯聚酰胺酸固体的作用,以便形成聚酰胺酸盐溶液,本步骤中发生的化学反应详见下式Ⅰ (以4,4’-二氨基二苯醚代表二胺化合物,以3,3’,4,4’-联苯四甲酸二酐代表二酐化合物):

步骤S0中,所述的二酐化合物选自3,3’,4,4’-联苯四甲酸二酐、均苯四甲酸二酐或3,3’,4,4’-二苯甲酮四甲酸二酐中的一种或多种。

步骤S0中,所述的二胺化合物选自4,4’-二氨基二苯醚、对苯二胺、2,2’-二甲基联苯胺或2,2’-双[4-(4-氨苯氧基)苯基]丙烷中的一种或多种。

步骤S0中,所述的溶剂选自1-甲基-2-吡咯烷酮或二甲基乙酰胺中的一种或多种。

步骤S0中,二胺化合物和二酐化合物的摩尔比为1:1。

步骤S0中,冷冻干燥的温度为–80~–60℃,干燥两次,每次冷冻干燥的时间为15~20h。

步骤S0中,配制聚酰胺酸盐溶液时,聚酰胺酸、水和氨水的用量比为(0.1~0.5)g:(20~28)ml:(0.5~1.0)ml。

步骤S1中,所述的无机金属铝盐选自氯化铝、硝酸铝或硫酸铝中的一种或多种。具体实验时可采用无机金属铝盐的结晶水合物。

步骤S1中,制备氧化铝-聚酰胺酸盐复合湿凝胶时,无机金属铝盐、聚酰胺酸盐溶液、水和环氧丙烷的添加量比为(3.0~8.0)g:(1.0~9.0)ml:(20~27)ml:(9.0~12.0)ml。聚酰胺酸盐溶液中聚酰胺酸盐的具体浓度可根据步骤S0中纯聚酰胺酸固体、水和氨水的添加量以及反应的平衡常数得到。

步骤S1中,静置的温度为20~30℃,静置的时间为12~36h。

步骤S2中,采用酒精进行溶剂替换。

步骤S2中,酒精超临界干燥的温度为265~300℃,酒精超临界干燥的时间 13~16h,酒精超临界干燥的压强为11.0~14MPa。

步骤S3中,煅烧温度为600~1000℃,煅烧时间为0.5~2.0h。

一种如上述所述的制备方法得到的氧化铝气凝胶材料。在力学性能方面,本发明的氧化铝气凝胶材料的可压缩率高达80%。在热学性能方面,该材料经1300℃热处理后仍可保持多孔形貌,密度为0.09~0.12g/cm

一种如上述所述的氧化铝气凝胶材料的应用,将该氧化铝气凝胶材料作为高温下使用的隔热材料及催化剂载体。

本发明首先采用前驱体共混法,使聚酰胺酸盐和无机金属铝盐溶液均匀混合,随后向混合溶液中加入环氧丙烷,环氧丙烷作为质子捕获剂可与溶液中铝离子水解产生的氢离子相结合,进而加速铝离子的水解反应形成铝羟基,铝羟基之间通过缩聚反应脱水可形成Al-O-Al键,最终形成氧化铝凝胶骨架,同时在此过程中,聚酰胺酸盐可与未缩聚完全的铝羟基通过氢键相结合,氢键的相互作用将促使铝羟基围绕聚酰胺酸盐分子链脱水缩聚形成氧化铝骨架,最终形成氧化铝-聚酰胺酸盐复合湿凝胶。之后将得到的氧化铝-聚酰胺酸盐复合湿凝胶进行酒精超临界干燥,可制得氧化铝-聚酰亚胺复合气凝胶,在酒精超临界干燥过程中,湿凝胶孔洞内的液体将转化为超临界态被排出凝胶外,使湿凝胶形成气凝胶;与此同时,聚酰胺酸盐在酒精的超临界温度下可进行热亚胺化反应脱水形成聚酰亚胺。最后将得到的氧化铝 -聚酰亚胺复合气凝胶在高温下进行煅烧,聚酰亚胺将在高温下分解,最终制得氧化铝气凝胶材料。本发明中聚酰亚胺的作用为作为模板生成氧化铝纳米带结构,单纯由环氧丙烷直接合成的氧化铝凝胶骨架是由颗粒堆积而成并非由纳米带缠绕合成,只有借助聚酰亚胺为模板氧化铝凝胶骨架才可以形成带状结构。

与现有技术相比,本发明具有以下优点:本发明所制备的氧化铝气凝胶材料成功改善了现有气凝胶材料耐力不耐超高温或者耐超高温不耐力的缺陷,是一种耐力耐超高温性能俱佳的气凝胶材料,另外本发明制得的氧化铝气凝胶材料密度低、可压缩性能优异、热稳定性能突出、高温隔热性能突出,是一种兼具力学可压缩性能与耐超高温性能的气凝胶材料。这些优异的性能使该材料在今后有极大的潜能被用作高温下使用的隔热材料及催化剂载体。本发明涉及的制备方法工艺简单、设备要求低、可操作性强、能耗低、成本低,有利于推动该材料的大规模生产及实际应用。

附图说明

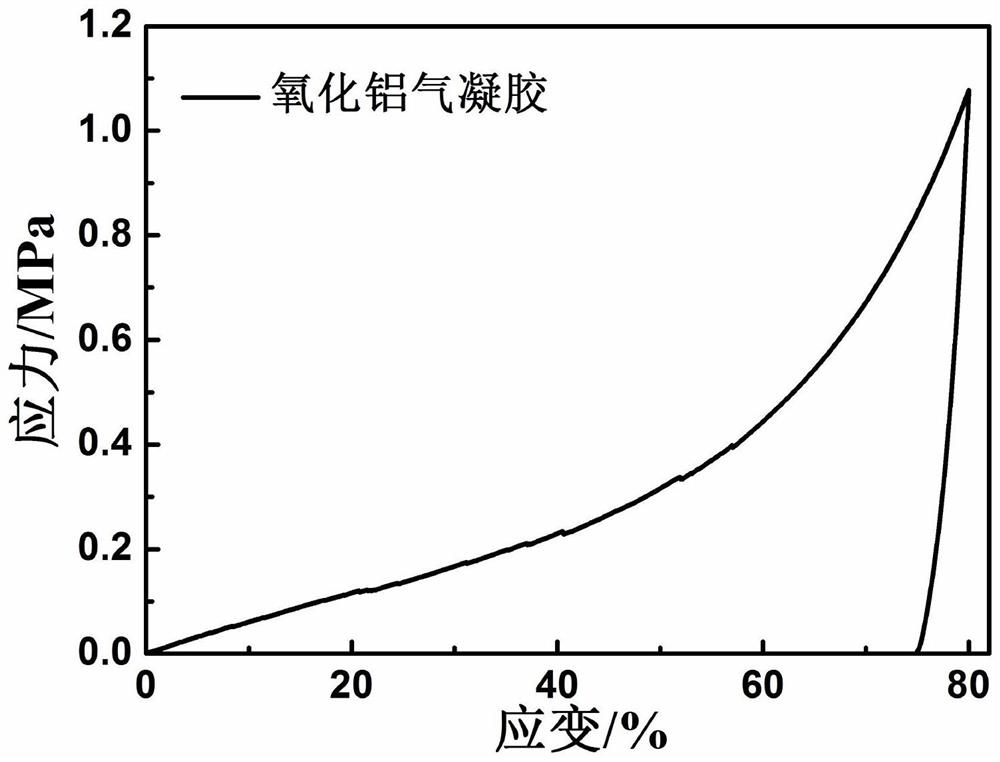

图1为由本发明实施例1制得的氧化铝气凝胶材料的压缩应力-压缩应变曲线;

图2为由本发明实施例2制得的氧化铝气凝胶材料经1300℃热处理2h前后的表观形貌对比图;

图3为由本发明实施例3制得的氧化铝气凝胶材料、商用莫来石纤维毡、商用硅酸铝纤维毡经1300℃火焰灼烧300s后背温随时间的变化曲线。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明,所用试剂均为市售产品。

实施例1

本实施例涉及的以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法,其具体工艺包括以下步骤:

(1)将1.8g 3,3’,4,4’-联苯四甲酸二酐与2.5g 2,2’-双[4-(4-氨苯氧基)苯基]丙烷先后溶解于30ml二甲基乙酰胺中,搅拌均匀后加入大量去离子水析出聚酰胺酸。将得到的聚酰胺酸冲洗数次后进行冷冻,随后进行冷冻干燥,冷冻干燥的温度为-80℃,干燥两次,每次冷冻干燥的时间为15h,制得纯聚酰胺酸固体。取0.3g 聚酰胺酸固体溶解于23ml去离子水中,向其中加入0.6ml氨水,搅拌一定时间即可制得聚酰胺酸盐溶液。

(2)将4.0g AlCl

(3)将步骤(2)得到的复合湿凝胶用酒精替换数次后,置入高压釜中进行酒精超临界干燥,干燥温度为270℃,干燥压强为11.0MPa,干燥时间为15h。酒精超临界干燥完成后即可制得氧化铝-聚酰亚胺复合气凝胶。

(4)将步骤(3)得到的氧化铝-聚酰亚胺复合气凝胶在1000℃的温度下煅烧1.5h,即可制得氧化铝气凝胶材料。该氧化铝气凝胶材料的密度为0.11g/cm

实施例2

本实施例涉及的以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法,其具体工艺包括以下步骤:

(1)将1.1g均苯四甲酸二酐与0.54g对苯二胺先后溶解于18ml 1-甲基-2- 吡咯烷酮中,搅拌均匀后加入大量去离子水析出聚酰胺酸。将得到的聚酰胺酸冲洗数次后进行冷冻,随后进行冷冻干燥,冷冻干燥的温度为-70℃,干燥两次,每次冷冻干燥的时间为20h,制得纯聚酰胺酸固体。取0.2g聚酰胺酸固体溶解于25ml 去离子水中,向其中加入0.7ml氨水,搅拌一定时间即可制得聚酰胺酸盐溶液。

(2)将5.0g Al(NO

(3)将步骤(2)得到的复合湿凝胶用酒精替换数次后,置入高压釜中进行酒精超临界干燥。干燥温度为285℃,干燥压强为12.5MPa,干燥时间14h。酒精超临界干燥完成后即可制得氧化铝-聚酰亚胺复合气凝胶。

(4)将步骤(3)得到的氧化铝-聚酰亚胺复合气凝胶在900℃的温度下煅烧0.5h,即可制得氧化铝气凝胶材料。该氧化铝气凝胶材料的密度为0.10g/cm

实施例3

本实施例涉及的以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法,其具体工艺包括以下步骤:

(1)将1.6g 3,3’,4,4’-二苯甲酮四甲酸二酐与1.1g 2,2’-二甲基联苯胺先后溶解于23ml二甲基乙酰胺中,搅拌均匀后加入大量去离子水析出聚酰胺酸。将得到的聚酰胺酸冲洗数次后进行冷冻,随后进行冷冻干燥,冷冻干燥的温度为-70℃,干燥两次,每次冷冻干燥的时间为18h,制得纯聚酰胺酸固体。取0.5g聚酰胺酸固体溶解于28ml去离子水中,向其中加入1.0ml氨水,搅拌一定时间即可制得聚酰胺酸盐溶液。

(2)将8.0g Al

(3)将步骤(2)得到的复合湿凝胶用酒精替换数次后,置入高压釜中进行酒精超临界干燥。干燥温度为300℃,干燥压强为14MPa,干燥时间为13h。酒精超临界干燥完成后即可制得氧化铝-聚酰亚胺复合气凝胶。

(4)将步骤(3)得到的氧化铝-聚酰亚胺复合气凝胶在750℃的温度下煅烧 1.0h,即可制得氧化铝气凝胶材料。该氧化铝气凝胶材料的密度为0.12g/cm

实施例4

本实施例涉及的以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法,其具体工艺包括以下步骤:

(1)将1.5g 3,3’,4,4’-联苯四甲酸二酐与1.0g 4,4’-二氨基二苯醚先后溶解于20ml 1-甲基-2-吡咯烷酮中,搅拌均匀后加入大量去离子水析出聚酰胺酸。将得到的聚酰胺酸冲洗数次后进行冷冻,随后进行冷冻干燥,冷冻干燥的温度为-75℃,干燥两次,每次冷冻干燥的时间为15h,制得纯聚酰胺酸固体。取0.1g聚酰胺酸固体溶解于20ml去离子水中,向其中加入0.6ml氨水,搅拌一定时间即可制得聚酰胺酸盐溶液。

(2)将4.0g AlCl

(3)将步骤(2)得到的复合湿凝胶用酒精替换数次后,置入高压釜中进行酒精超临界干燥。干燥温度为265℃,干燥压强为13MPa,干燥时间为16h。酒精超临界干燥完成后即可制得氧化铝-聚酰亚胺复合气凝胶。

(4)将步骤(3)得到的氧化铝-聚酰亚胺复合气凝胶在600℃的温度下煅烧 2.0h,即可制得氧化铝气凝胶材料。该氧化铝气凝胶材料的密度为0.11g/cm

对比例1

一种商用莫来石纤维毡。

对比例2

一种商用硅酸铝纤维毡。

图1为实施例1制得的氧化铝气凝胶材料进行压缩试验,可以看到,该氧化铝气凝胶材料的应变随着应力的增加而增加,最大承受应力为1.1MPa,该氧化铝气凝胶材料的可压缩率(可压缩率是指材料被压缩到某一形变量后,应力-应变曲线未出现断裂所对应的形变量)高达80%,说明这种氧化铝气凝胶材料具有良好的力学性能。

图2为实施例2制得的氧化铝气凝胶材料经1300℃热处理之前与热处理2h 后的表观形貌对比图(其中,a代表热处理前,b代表热处理后,比例尺均为500nm),可以看到该氧化铝气凝胶材料经1300℃热处理后仍维持了热处理前多孔的表观形貌,骨架结构仍由纳米带基元相互缠绕而成,说明这种氧化铝气凝胶材料具有良好的热稳定性。

图3为实施例3制得的氧化铝气凝胶材料、对比例1的商用莫来石纤维毡、对比例2的商用硅酸铝纤维毡经1300℃火焰灼烧300s背温随时间的变化曲线图(背温是指对样品的一端进行热处理,测量其另一端的温度变化情况)。可以看到,本发明氧化铝气凝胶材料经1300℃火焰灼烧300s后平均背温低至70℃,远低于商用莫来石纤维毡(202℃)及商用硅酸铝纤维毡(212℃)的平均背温,说明由本发明制备的氧化铝气凝胶材料在高温下具有突出的隔热性能。

实施例5

本实施例涉及的以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法,其具体工艺包括以下步骤:

(1)将1.5g 3,3’,4,4’-联苯四甲酸二酐与1.0g 4,4’-二氨基二苯醚先后溶解于20ml 1-甲基-2-吡咯烷酮中,搅拌均匀后加入大量去离子水析出聚酰胺酸。将得到的聚酰胺酸冲洗数次后进行冷冻,随后进行冷冻干燥,冷冻干燥的温度为-60℃,干燥两次,每次冷冻干燥的时间为20h,制得纯聚酰胺酸固体。取0.1g聚酰胺酸固体溶解于20ml去离子水中,向其中加入0.5ml氨水,搅拌一定时间即可制得聚酰胺酸盐溶液。

(2)将3.0g AlCl

(3)将步骤(2)得到的复合湿凝胶用酒精替换数次后,置入高压釜中进行酒精超临界干燥。干燥温度为265℃,干燥压强为13MPa,干燥时间为16h。酒精超临界干燥完成后即可制得氧化铝-聚酰亚胺复合气凝胶。

(4)将步骤(3)得到的氧化铝-聚酰亚胺复合气凝胶在600℃的温度下煅烧 2.0h,即可制得氧化铝气凝胶材料。该氧化铝气凝胶材料的密度为0.90g/cm

实施例6

本实施例中将实施例1-5制得的氧化铝气凝胶材料作为高温下使用的隔热材料及催化剂载体。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

- 以聚酰亚胺为模板衍生的氧化铝气凝胶材料的制备方法

- 一种无机气凝胶填充有序孔氧化铝模板的复合隔热材料的制备方法