一种烟气硫硝尘一体脱除设备及方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于烟气处理技术领域,具体涉及一种烟气硫硝尘一体脱除设备及方法。

背景技术

烤烟三段式烘烤工艺是一种烟草烘烤工艺,分为变黄、定色和干筋三个阶段。该烤烟工艺需要将封闭烤房加热至一定的温度并维持较长时间,这个过程中通常是使用燃煤作为加热能源。

煤在燃烧过程中会产生SO

烟气处理的装置通常采用脱硫除尘器,例如中国实用新型专利“CN96241362.3湿式脱硫除尘器”提供了一种湿式脱硫除尘器,其结构为:在旋风除尘筒内装设有百叶惯性除尘芯管,进风口处设有碱性水喷淋装置,灰斗处设有螺旋输送器,除尘筒和锥体的内壁设有耐腐蚀的衬砌。

然而,烤烟三段式烘烤工艺的烤烟房通常规模较小,而现有技术中的脱硫除尘器体积较大,设置在烤烟房外占用面积较大,导致生产成本提高。

发明内容

针对现有技术中的缺陷,本发明提供一种烟气硫硝尘一体脱除设备及方法,目的在于提供一种小型化的烟气处理装置,在达到良好的烟气处理效果的前提下,降低能耗,减少设备的占地面积,从而降低生产成本。

一种烟气硫硝尘一体脱除设备,包括吸收塔,所述吸收塔由上至下包括塔上部、持液部和塔下部;所述塔上部的顶部设置有喷淋系统,所述塔上部两侧分别设置有第一烟气进口和第一烟气出口;所述塔下部两侧分别设置有第二烟气进口和第二烟气出口;所述第一烟气出口与第二烟气进口之间设置有连接风管;所述塔下部上端设置有第一筛板,第一筛板与塔上部之间形成持液部。

优选的,所述吸收塔还包括工作液储槽,所述工作液储槽位于塔下部下方,所述塔下部下端设置有第二筛板;所述工作液储槽与所述喷淋系统之间设置有循环管路。

优选的,所述工作液储槽与所述喷淋系统之间设置有循环管路。

优选的,所述第二烟气进口处设置有气体分布器。

优选的,所述第一烟气进口上连接有用于通入烟气的引风系统,所述第二烟气出口上连接有用于排出烟气的排气筒。

优选的,所述喷淋系统包括喷淋管和设置在喷淋管上的螺旋喷嘴,所述喷淋管的管径为DN15~40,所述螺旋喷嘴的数量为1~5个,所述螺旋喷嘴的直径为DN15~20。

优选的,所述吸收塔的塔高为1.5-2.5m,所述塔下部和塔上部中供烟气通过的烟气通道的横截面积为0.09-0.36m

本发明还提供一种烟气硫硝尘一体脱除方法,其采用上述烟气硫硝尘一体脱除设备对烟气进行处理。

优选的,所述烟气硫硝尘一体脱除设备的喷淋系统用于喷淋碳酸氢钠溶液,所述喷淋系统的管路内碳酸氢钠溶液的流量为1.0-10.0m

优选的,所述烟气的流速为0.1-3.0m/s。

优选的,所述烟气的SO

本发明中,所述“NO

本发明提供了一种含有双层卧式气液错接触塔的烟气硫硝尘一体脱除设备及使用该设备的烟气处理工艺,该设备的设计紧凑,能够在保证烟气处理效果的前提下减小设备的体积,降低能耗,减少设备占地面积,从而降低烤烟工艺的生产成本。在本发明的优选方案中,还针对烤烟三段式烘烤工艺产生的烟气的流量和污染物含量等特点优化了上述设备及工艺的各项参数,使得本发明的设备和工艺更加适配烤烟三段式烘烤工艺。

显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

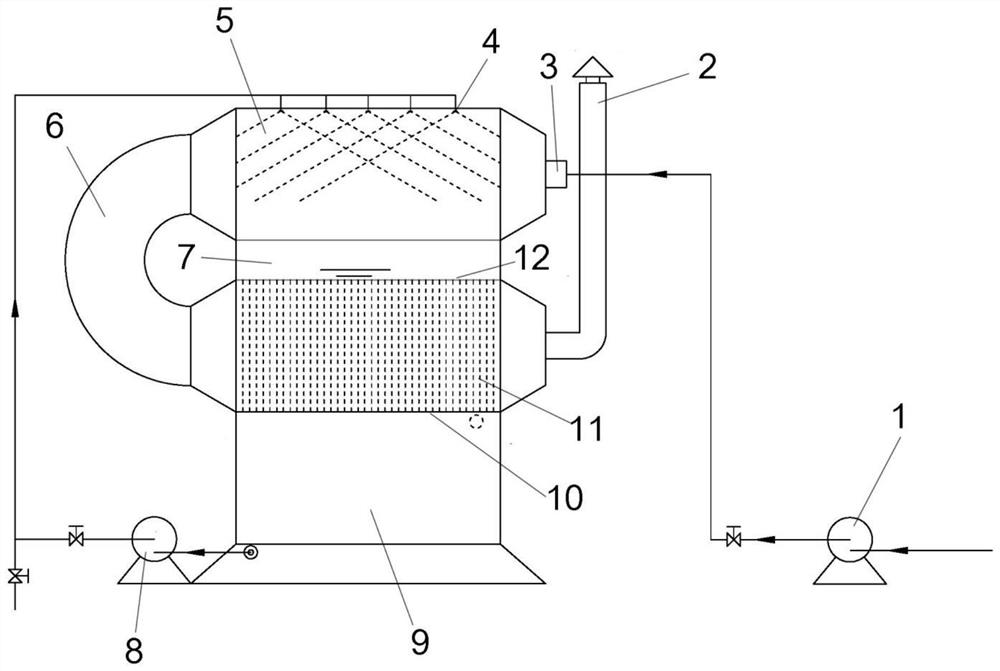

图1为本发明实施例1中的烟气硫硝尘一体脱除设备的结构示意图;

图2为实验例1中吸收塔的三维模型及网格划分;

图3为实验例1中吸收塔内的流速分布;

图4为实验例1中吸收塔内的压力分布;

图5为实验例1中吸收塔内的流线图;

图6为实验例2中工作液流量对液滴直径的影响;

图7为实验例3中工作液循环量对净化后烟气中SO

图8为实验例4中不同烤制阶段净化后烟气中SO

其中,1-引风机,2-排气筒,3-烟气进口,4-喷淋系统,5-塔上部,6-连接风管,7-持液部,8-循环泵,9-工作液储槽,10-第二筛板,11-塔下部,12-第一筛板。

具体实施方式

实施例1一种烟气硫硝尘一体脱除设备

一种烟气硫硝尘一体脱除设备,如图1所示,包括吸收塔,所述吸收塔由上至下包括塔上部5、持液部7和塔下部11。所述塔上部5的顶部设置有喷淋系统4,所述塔上部5两侧分别设置有第一烟气进口3和第一烟气出口。所述塔下部11两侧分别设置有第二烟气进口和第二烟气出口。

所述第一烟气进口3上连接有用于通入烟气的引风系统,引风系统中设置有引风机1,用于将烤烟房产生的烟气送入吸收塔。所述第一烟气出口与第二烟气进口位于吸收塔同一侧,第一烟气出口与第二烟气进口之间设置有连接风管6。所述第二烟气出口上连接有用于排出烟气的排气筒2。为了使进入塔下部11的烟气气流均匀分布,减少扰动,在一些优选的方案中,可在第二烟气进口处设置气体分布器。气体分布器的具体结构可根据现有技术实现,例如可采用多孔板或多管式气体分布器。

塔下部11与持液部7之间设置有第一筛板12,第一筛板12的筛孔数量和大小根据喷淋系统4的喷液量进行设计,使得持液部7中能够积蓄一定量的液体,阻断烟气通过第一筛板12往返持液部7(或塔上部5)与塔下部11之间的通路。

塔下部11下方还设置有工作液储槽9,所述塔下部11与工作液储槽9之间设置有第二筛板10,第二筛板10的筛孔数量和大小的设计方式与第一筛板12一致。

喷淋系统4包括喷淋管和设置在喷淋管上的螺旋喷嘴,螺旋喷嘴由于浆液从进入喷嘴腔体到出口的通道均无任何阻碍,具有低背压,大流量,不易堵的特点,可以在很低压力下对浆液达到良好的雾化效果。

工作液储槽9与所述喷淋系统4之间设置有循环管路。循环管路上设置有循环泵8。用于吸收烟气中污染物的工作液能够在喷淋系统4、吸收塔和工作液储槽9之间循环,使工作液中的化学成分充分利用。

对于烟气硫硝尘一体脱除设备的尺寸等具体参数,本实施例针对如下烟气排放特征的烤烟房进行设计:所述烟气的SO

表1烟气排放特征

1、喷淋系统的设计

喷淋管内流速一般取1.5~2.8m/s,2.2~2.4m/s为佳。采用3mol/L的碳酸氢铵作为工作液,为了满足上述烤烟房烟气的有效处理,理论喷淋量为1.7m

结合标准管径,取DN40。

喷淋塔内喷嘴数量取3个,则计算得喷嘴直径为21mm,结合标准管径取DN20。选用DN20的螺旋喷嘴。

2、吸收塔尺寸的设计

本实施例中,对吸收塔的尺寸,根据烟气流速取0.3m/s为要求进行设计。设计结果为:所述吸收塔的塔高为1.5-2.5m,所述塔下部和塔上部中供烟气通过的烟气通道的横截面积为0.09-0.36m

具体的,本实施例的吸收塔塔上部5和塔下部11的内部形状为长方体,高0.5m,宽0.5m,长(指烟气进口与烟气出口之间的距离)1.0m。持液部7的高度为0.15m。工作液储槽9长1.0m,宽0.5m,高0.5m。此外,作为一种优选的方案,还可设置一个与工作液储槽9尺寸相同的副工作液储槽,用于拓展工作液储槽9的容量,使得工作液储槽9的总容积达到0.5m

实施例2一种烟气硫硝尘一体脱除方法

本实施例提供一种烟气硫硝尘一体脱除方法,其采用实施例1的烟气硫硝尘一体脱除设备对烟气进行处理。由于烤烟房的烟气在变黄期、定色期和干筋期的产生量不同,烟气非连续稳定供应。因此,本实施例采用碳酸氢钠溶液作为工作液吸收烟气,先得到亚硫酸铵,后期再将亚硫酸胺集中氧化为硫酸铵。这样的策略有利于缩短氧化工艺中鼓风机的运行时间,降低运行能耗,从而进一步降低生产成本。

本实施例的烟气硫硝尘一体脱除设备工作过程为:待处理的烟气通过引风系统送入塔上部5,在塔上部5中,喷淋系统4喷淋出工作液并使其雾化。烟气与工作液的液滴充分接触后,SO

为了提升烟气的处理效果,所述烟气硫硝尘一体脱除设备的喷淋系统用于喷淋碳酸氢钠溶液,所述碳酸氢钠溶液的流量为1.0-10.0m

下面通过实验进一步说明本发明的技术效果。

实验例1吸收塔中流体力学的研究

本实验例针对实施例1的吸收塔,采用多物理场模拟工具构建了吸收塔的物理模型和数学模型。采用四面体网格对模型空间进行了网格化,并对边角处的网格进行了细化,总网格单元数为118311,如图2所示。采用V2F湍流模型对吸收塔内的稳态流场进行了模拟和分析,图3比较了烟气流量分别为162m

图4以烟气进口流速3m/s为例给出了吸收塔的压力分布图,从图4可以看出,即便在高气速下,整个吸收塔内的压力分布仍然较均匀。进一步通过吸收塔进出口截面处的压力差计算了不同进口气速下的空塔阻力降,如表2所示,最高压力降仅5.33Pa。这表明该吸收塔系统阻力低,烟气输送设备的风压要求不高,在风机选型中主要考虑风量的匹配,对风机的选择更简单,选择范围也更广。

表2不同进气流速下烟气的全塔阻力降

从图5吸收塔内的流线分布可以发现,塔上部5流线分布均匀,布满整个顶层空间,但塔下部11流线相对集中,主要集中在底部,在塔下部11气相空间内,气相有一定的环流产生。这表明,在实施例1的基础上,塔下部11的气体进口处(第二烟气进口处)应考虑设置气体分布器,使得底层的气体分布均匀,以促进烟气中污染物的吸收。

实验例2螺旋喷嘴处工作液流速的选择

在吸收塔中,工作液产生的液滴不宜太大或太小,液滴太大则相同流量下,气液传质面积下,脱硫(或脱硝、脱尘)效率低;雾滴太小则容易被烟气带走,脱硫(或脱硝、脱尘)效率同样较低。

本实验例利用清水进行冷模实验,在实施例1的装置上进行实验,喷淋系统中不同工作液流速下喷雾液滴的大小结果如图6所示。从图中可见液滴直径随着液体流量的增加而减小,当工作液流量为3m

实验例3喷淋管内工作液流速的选择

本实验例考察了实施例2中工作液循环量对处理后的烟气中SO

因此适宜的循环液流速为3.5m

实验例4不同烤烟阶段的脱硫效率

本实验例考察了实施例2的方法中,不同烘烤阶段经净化系统处理后出口烟气SO

实验例5运行消耗分析

对实施例2中的工艺进行运行消耗及成本分析。

利用单独安装的电功率表测定了整个烤烟工程中的电量消耗,结果表明实验进行的9天的整个单炕烟烤制过程中,烟气净化系统消耗掂量为100

kWh。实施例1设备的总功率为0.75kW+0.37kW,即1.12kW。

实验过程中消耗自来水约120升,主要是因为高温烟气在吸收塔与碳酸氢钠溶液接触导致的水分蒸发损耗。

实际消耗脱硫剂碳酸氢铵约4.2千克。

仅计算:运行成本=100度电*0.5元/度+0.12吨水*5元/吨+4.2千克*1元/千克=54.8元,其中风机和脱硫液循环比的电耗占了运行成本的绝大部分。

而作为对比,采用现有的商用吸收塔设备,运行成本估计在100元以上。

可见本发明的设备和工艺在消耗和成本上具有优势。

通过上述实施例和实验例可以看到,本发明提供了一种结构更加简单的烟气硫硝尘一体脱除设备,以及利用该设备的烟气处理工艺。通过对设备尺寸和工艺参数的优化,将本发明的设备和工艺应用于烤烟三段式烘烤工艺的烟气处理中,能够在保证烟气处理效果的前提下,降低消耗,减少设备占地面积,从而降低烤烟工艺的生产成本。因此,本发明具有很好的应用前景。

- 一种烟气硫硝尘一体脱除设备及方法

- 一种燃煤烟气尘硫硝汞一体化协同脱除的系统与方法