流量传感器芯片

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种流量传感器芯片。

背景技术

已知一种传感器芯片(以下表述为流量传感器芯片),该传感器芯片在基板的第一面设置有具备两个测温传感器和配置于这两个测温传感器之间的加热器的薄膜状部,该基板具有在第一面侧开口出的空腔。

作为流量传感器芯片,开发设计出了具体结构不同的各种方案(参照专利文献1~3),但现有的流量传感器芯片通过单一材料来形成加热器(加热器模:heater pattern)。

现有技术文献

专利文献

专利文献1:欧洲专利申请公开3404373号说明书

专利文献2:日本特开2012-127965号公报

专利文献3:日本特开平8-122118号公报

发明内容

发明所要解决的问题

如上所述,现有的流量传感器芯片通过单一材料来形成加热器。因此,现有的流量传感器芯片存在对加热器通电时会无谓地耗电的问题。

以下,以图1所示的结构的流量传感器芯片为例,即,以使用直线状的导体图案作为加热器14的流量传感器芯片为例,对产生上述问题的原因进行说明。

如果使电流流过该流量传感器芯片(图1)的加热器14,则加热器14的各部会产生相同量的热量。不过,在通过单一材料来形成加热器的热式流量传感器芯片中,如图1所示,加热器14的中央部分位于基板的空腔10c上,加热器14的各端部40位于基板上(基板的非空腔10c的部分上)。并且,在位于基板上的各端部40处产生的热量会向基板侧逸散,因此即便使电流流过加热器14,各端部40的温度也比中央部分的温度低。此外,在这一情况的影响下,比各端部40靠加热器的中央的部分41的温度也低,因此在该流量传感器芯片中,加热器14的中央部分以外的部分(端部40和部分41)会成为即便温度未上升至期望温度也会耗电的部分(即无谓地耗电的部分)。

本发明是鉴于上述问题而完成的发明,其目的在于提供一种能防止对加热器通电时无谓地耗电的流量传感器芯片。

用于解决问题的方案

为了解决上述的问题,本发明的一个方面的流量传感器芯片包括基板部和薄膜状部,所述基板具有在第一面侧开口出的空腔,所述薄膜状部设于所述基板的所述第一面上,所述薄膜状部具备:

两个热电堆,分别具有在第一方向上排列的多个热触点,并分别以所述多个热触点对置的方式配置;

加热器部,配置于所述两个热电堆之间,在所述第一方向上延伸;

第一引线部,连接于所述加热器部的一端,由具有比加热器传导率高的电导率的材料构成,所述加热器传导率为所述加热器部的构成材料的电导率;

第二引线部,连接于所述加热器部的另一端,由具有比所述加热器传导率高的电导率的材料构成;

第一电极焊盘,直接连接于或经由连接部连接于所述第一引线部的不与所述加热器部连接的一侧端部,其中该连接部由具有所述加热器传导率以上的电导率的材料构成;以及

第二电极焊盘,直接连接于或经由连接部连接于所述第二引线部的不与所述加热器部连接的一侧端部,其中该连接部由具有所述加热器传导率以上的电导率的材料构成。

也就是说,在本发明的上述方面的流量传感器芯片中,加热器的端部侧(第一引线部、第二引线部)由电导率比作为加热器的主要部分的加热器部的构成材料高的材料构成。因此,通过该流量传感器芯片,能防止对加热器通电时无谓地耗电。

加热器部、第一引线部、第二引线部的各构成材料满足与电导率相关的上述条件即可。不过,为了不增加流量传感器芯片的制造工序数,优选的是,利用构成两个热电堆的多种材料中的任一种材料来构成加热器部、第一引线部、第二引线部中的任一者,理想的是,加热器部、第一引线部、第二引线部均由从构成两个热电堆的多种材料中选择的材料构成。

第一引线部、第二引线部均采用在第一方向(作为热触点的排列方向且作为加热器部的延伸方向的方向)上延伸的形状的构件的情况下,为了使热量不易向第一方向逸散,也可以是,在所述薄膜状部的俯视下的所述空腔上的区域内,设有隔着所述第一引线部的两个贯通孔和隔着所述第二引线部的两个贯通孔。

此外,为了使热量不易向第一方向逸散,也可以是,在所述薄膜状部的俯视下的所述空腔上的区域内的、比所述两个热电堆的所述第一方向上的两端靠外侧的两个部分,均设有与在所述第一方向上延长所述加热器部而成的假想线段交叉的贯通孔,将所述第一引线部、所述第二引线部的各自的形状设为绕过所述贯通孔的形状。需要说明的是,在采用本结构的情况下,为了使通过引线部向各热电堆侧传递的热量相同,也可以是,将各引线部的形状设为包围所述贯通孔的形状。

发明效果

根据本发明,能提供一种能防止对加热器通电时无谓地耗电的流量传感器芯片。

附图说明

图1是用于对现有的热式流量传感器芯片的结构进行说明的俯视图。

图2是第一实施方式的流量传感器芯片的俯视图。

图3是第一实施方式的流量传感器芯片的图2中的A-O-A剖视图。

图4是流量传感器芯片内的热电堆的简要结构的说明图。

图5A是用于对流量传感器芯片的制造工序例进行说明的剖视图(之一)。

图5B是用于对流量传感器芯片的制造工序例进行说明的剖视图(之二)。

图5C是用于对流量传感器芯片的制造工序例进行说明的剖视图(之三)。

图5D是用于对流量传感器芯片的制造工序例进行说明的剖视图(之四)。

图5E是用于对流量传感器芯片的制造工序例进行说明的剖视图(之五)。

图5F是用于对流量传感器芯片的制造工序例进行说明的剖视图(之六)。

图6是具备增大了端部宽度的加热器的流量传感器芯片的俯视图。

图7是第二实施方式的流量传感器芯片的俯视图。

图8A是各实施方式的流量传感器芯片可采用的热电堆的简要结构的说明图。

图8B是各实施方式的流量传感器芯片可采用的热电堆的简要结构的说明图。

图9是各实施方式的流量传感器芯片可采用的加热器部的说明图。

具体实施方式

以下,参照附图对本发明的实施方式进行说明。

《第一实施方式》

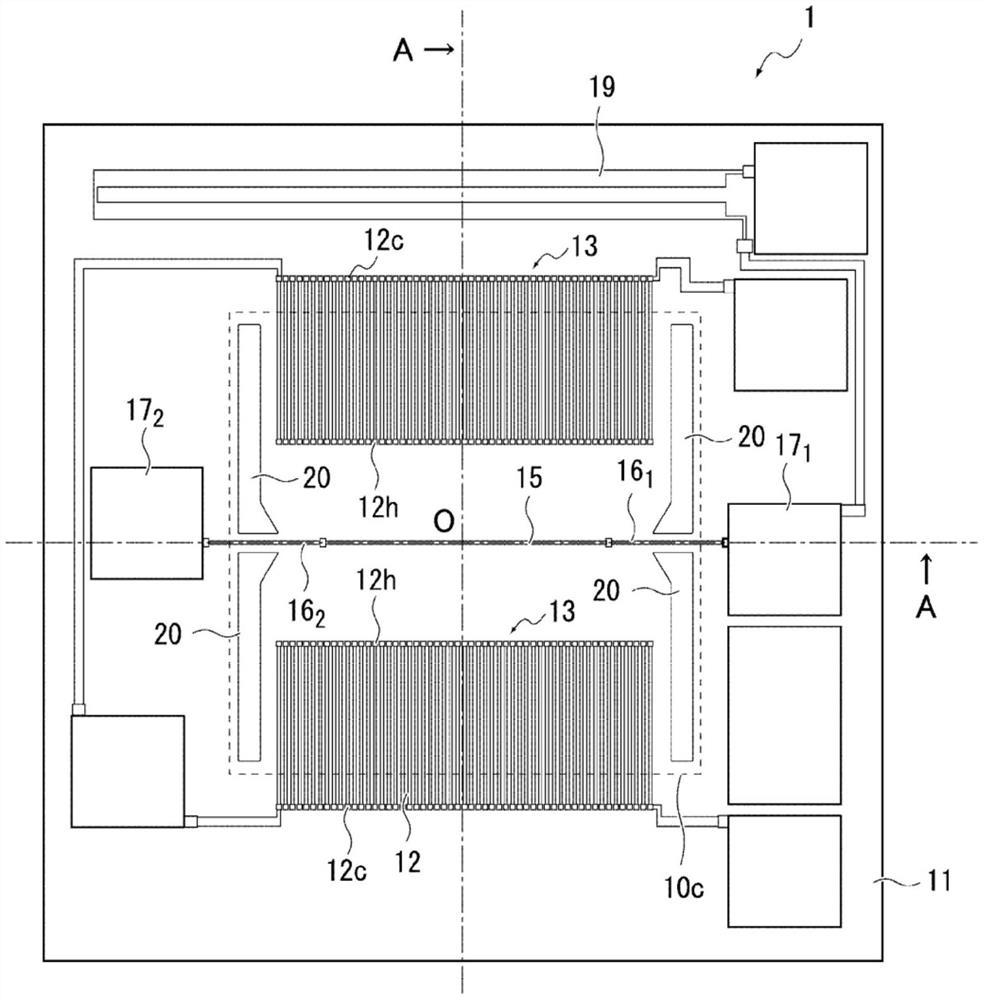

图2表示本发明第一实施方式的热式流量传感器芯片1的俯视图,图3表示流量传感器芯片1的图2中的A-O-A剖视图。需要说明的是,图3中省略了设有温度传感器19(图2)的部分的图示。此外,以下将图2中的左右方向表述为第一方向。

如图2所示,薄膜状部11具备两对热电堆13。热电堆13是串联了多个热电偶12而成的温度差传感器。薄膜状部11内的各热电堆13形成为:多个热电偶12的热触点12h在第一方向(图2中的左右方向)上排列。此外,各热电堆13形成为:多个冷触点12c位于非空腔10c的基板部10上,并且各热电堆13的多个热触点12h对置。

如图3所示,本实施方式的流量传感器芯片1是在基板部10的第一面上设有薄膜状部11的传感器(传感器芯片),该基板部10具有在第一面(图3中的上侧的面)侧开口出的空腔10c。

需要说明的是,本实施方式的流量传感器芯片1的各热电堆13将多个热电偶12如图4所示连接而成。此外,各热电堆13中,作为各热电偶12的第一极12

薄膜状部11(图2)还具备:温度传感器19;加热器部15,配置于两个热电堆13之间,在第一方向上延伸;引线部16

各引线部16(16

薄膜状部11具备在对加热器部15通电时在它们之间施加电压的两个电极焊盘17

在薄膜状部11的空腔10c上的区域内的、比两个热电堆13的图1中的右方向上的端部靠外侧的区域,以隔着引线部16

并且,本实施方式的流量传感器芯片1利用作为热电堆13(热电偶12)的一方的构成材料的N型多晶硅来形成加热器部15,并利用作为热电堆13的另一方的构成材料的Al来形成各引线部16。

Al的电阻率(电导率的倒数)是N型多晶硅的电阻率的数百分之一左右。因此,流量传感器芯片1的各引线部16处的耗电是构成材料为N型多晶硅的情况下的耗电的数百分之一左右。不过,Al的热导率是N型多晶硅的热导率的10倍左右。因此,当将流量传感器芯片1的各引线部16的截面形状设为与利用N型多晶硅来形成整个加热器的流量传感器芯片(以下,表述为现有结构传感器)相同的形状时,虽然各引线部16处的耗电量比现有结构传感器少,但加热器部15处产生的热量比现有结构传感器更容易逸散至外部。为了不产生这样的问题,在设计热式流量传感器芯片1时,以使因通电而加热了加热器部15的情况下的传热量为期望量以下的方式,确定各引线部16的形状(主要为宽度)。

即使如此确定了各引线部16的形状,由于Al的电导率高,因此各引线部16的电阻也会比N型多晶硅制的引线部的电阻低。因此,如果采用上述的流量传感器芯片1的结构,能得到对加热器(设于电极焊盘17

此外,如果采用流量传感器芯片1的结构,能在形成第一极12

以下,使用图5A~图5F,对能以与现有结构传感器相同的工序数进行制造的流量传感器芯片1的制造工序例进行说明。需要说明的是,图5A~图5F是与图3相同的A-O-A剖视图。

在制造流量传感器芯片1时,首先,在作为基板部10的单晶硅基板(以下,也表述为基板10)的第一面形成SiO

接着,以覆盖牺牲层22的方式堆积SiO

然后,通过N型多晶硅膜的图案形成,形成各热电偶12的第一极12

在形成加热器部15等之后,形成绝缘膜(SiO

在形成第二极12

如上所述,本实施方式的流量传感器芯片1通过电导率比作为加热器的主要部分的加热器部的构成材料高的材料来形成加热器的各端部侧(引线部16

需要说明的是,使用具有图6所示形状的加热器14,即,使用具有通过增大宽度而减小了电阻的端部14e的加热器14,也能防止加热器14通电时无谓地耗电。不过,已知为了得到高性能的流量传感器芯片1,热电堆13、作为刻蚀孔的贯通孔20的配置存在限制,因此难以大幅度地增大端部14e的宽度。此外,在采用了图6的结构的情况下,端部14e的导热性变高,因此会产生热量向各电极焊盘17侧的流出量增加这样的问题。

另一方面,如果采用上述的流量传感器芯片1的结构,则无需增大加热器的端部(16

《第二实施方式》

图7表示本发明第二实施方式的流量传感器芯片2的俯视图。以下,以与流量传感器芯片1不同的部分为中心对流量传感器芯片2的结构进行说明。需要说明的是,以下的说明中的上、下、左、右是指图8中的上、下、左、右。

基本上,流量传感器芯片2设置有两个贯通孔20a来代替流量传感器芯片1(参照图2)的四个贯通孔20。如图所示,各贯通孔20a设于薄膜状部11的空腔10c上的区域内的、比两个热电堆13的左右方向上的各端靠外侧处。此外,各贯通孔20a具有延伸至空腔10c的上下各边界附近的形状。

由于各贯通孔20a具有上述的形状(即,与在第一方向上延长加热器部15而成的假想线段交叉的形状),因此在流量传感器芯片2中,无法通过直线状的导电线路来连接各电极焊盘17(17

根据以上的说明可知,热式流量传感器芯片2以使加热器部15的热量更不易向左右方向逸散的方式对流量传感器芯片1进行了改良。因此,可以说如果采用热式流量传感器芯片2的结构,会成为与流量传感器芯片1相比加热器部15的温度不易下降的传感器。

《变形例》

上述的流量传感器芯片1、2能进行各种变形。例如,流量传感器芯片1、2也可以采用图8A所示的结构的热电堆13,即通过触点21a和导电性构件22a在相邻的两个热电偶12之间进行连接的热电堆13。流量传感器芯片1、2也可以采用图8B所示的结构的热电堆13,即第一极12

此外,作为热电堆13的一方或双方的构成材料,也可以使用上述材料(多晶硅、Al)以外的材料,例如Au、Bi、Sb、Te、Cu、Pb、P型多晶硅。不过,从热电性能、与半导体加工的亲和性的点来看,热电堆13的构成材料优选为多晶硅和Al。

也可以利用热电堆13的构成材料以外的材料来形成加热器部15和/或引线部16。如图9的(A)、(B)所示,加热器部15的形状既可以是三角波那样的形状,也可以是矩形波那样的形状。也可以是,通过将图9的(A)、(B)所示的形状的小尺寸的加热器部15设于薄膜状部11的中央部,谋求流量传感器芯片1、2的高性能化。

也可以将流量传感器芯片2(图7)的引线部16只设为从上方或下方绕过贯通孔20a的图案。不过,从使通过引线部16向各热电堆13侧传递的热量相同这样的观点来看,各引线部16的形状优选为图8所示的形状。此外,为了充分抑制发热并且不妨碍热电堆13、刻蚀孔(贯通孔20a)的配置,引线部16的构成材料优选为具有加热器部15的材料的十倍以上的电导率。

基板部10的空腔10c也可以是在基板部10的双方的面开口出的空腔、也可以使各引线部16直接连接于电极焊盘17等情况是理所当然的。

《附记》

一种热式流量传感器芯片(1;2),其为包括基板部(10)和薄膜状部(11)的流量传感器芯片(1;2),所述基板部(10)具有在第一面侧开口出的空腔(10c),所述薄膜状部(11)设于所述基板部(10)的所述第一面上,其特征在于,

所述薄膜状部(11)具备:

两个热电堆,分别具有在第一方向上排列的多个热触点(12h),并分别以所述多个热触点(12h)对置的方式配置;

加热器部(15),配置于所述两个热电堆(13)之间,在所述第一方向上延伸;

第一引线部(16

第二引线部(16

第一电极焊盘(17

第二电极焊盘(17

附图标记说明

1、2:流量传感器芯片;10:基板部;10c:空腔;11:薄膜状部;12:热电偶;12c:冷触点;12h:热触点;12

- 气体流量传感器芯片以及气体流量传感器

- 一种MEMS流量传感器芯片