一种管道检测装置及系统

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及炮管检测技术领域,尤其涉及一种管道检测装置及系统。

背景技术

炮管在火炮结构中是重中之重,火炮的战斗性能-杀伤力是由炮管体现出来的,炮管射击时,炮管受到温度非常高,高温会对炮管结构产生影响。炮管使用和维护过程中,必需对管道内部进行检测,及时发现需要修复的部位。

炮管内设置有膛线结构,使用和维护过程中,必需对炮管内部进行检测,及时发现镀层掉落等问题,并进行维修。炮管由于其内部空间窄小,且深度较深,检测困难,不方便。

目前,用于管道检测的管道检测装置通过摄像头检测管道内部的情况。但是,管道检测装置的摄像头拍摄角度调整困难,并且每次检测只能在管道内逐步、缓慢地检测,使用不方便,检测针对性不强,检测速度慢。

发明内容

本发明的目的是提供一种管道检测装置及系统,使用方便,检测针对性强,检测速度快。

本发明公开了一种管道检测装置,包括前杆体、中杆体和后杆体;前杆体和中杆体连接,后杆体中设置有驱动件,中杆体与驱动件传动连接,驱动件驱动中杆体和前杆体绕中杆体的轴线旋转;前杆体上设置有第一成像模块;中杆体上设置有第二成像模块。

可选地,第一成像模块设置在前杆体远离中杆体的一端端部。

可选地,前杆体远离中杆体的一端端部设置有第一照明模块,第一照明模块围绕第一成像模块设置。

可选地,前杆体远离中杆体的一端端部围绕第一成像模块设置有第一安装槽,第一安装槽的底面开设有过孔;第一照明模块安装在第一安装槽中,述第一照明模块的导线从过孔引出至前杆体的内部中。

可选地,前杆体上设置有第二照明模块,第二照明模块位于第二成像模块相对的两侧。

可选地,管道检测装置还包括轴连件,轴连件与驱动件的传动轴连接,并伸出于中杆体与前杆体连接。

可选地,轴连件包括镂空段和中空段;镂空段分别与驱动件的传动轴和中空段连接,中空段与前杆体连接;镂空段上开设有贯穿镂空段的镂空区,中空段内部中空。

可选地,管道检测装置还包括支撑杆,支撑杆与后杆体连接;支撑杆用于支撑管道检测装置伸入到管道中。

可选地,后杆体包括主杆和后连杆;主杆分别与中杆体和后连杆连接,后连杆与支撑杆连接。

本发明还公开了一种管道检测系统,包括卷收装置、线缆和如上的管道检测装置;线缆与后杆体连接,卷收装置用于卷收线缆。

第一成像模块可以先整体性快速地对管道内部情况进行初步检测,先明确整体损坏情况,检测速度快。第二成像模块再在第一成像模块的基础上对损坏区域做具体、细致的成像检测,确认损坏的类型或损坏程度,针对性强,检测效果好。并且通过驱动件驱动中杆体和前杆体旋转,可以方便地将第二成像模块调整成像角度,对准损坏区域,使用方便。

附图说明

所包括的附图用来提供对本发明实施例的进一步的理解,其构成了说明书的一部分,用于例示本发明的实施方式,并与文字描述一起来阐释本发明的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

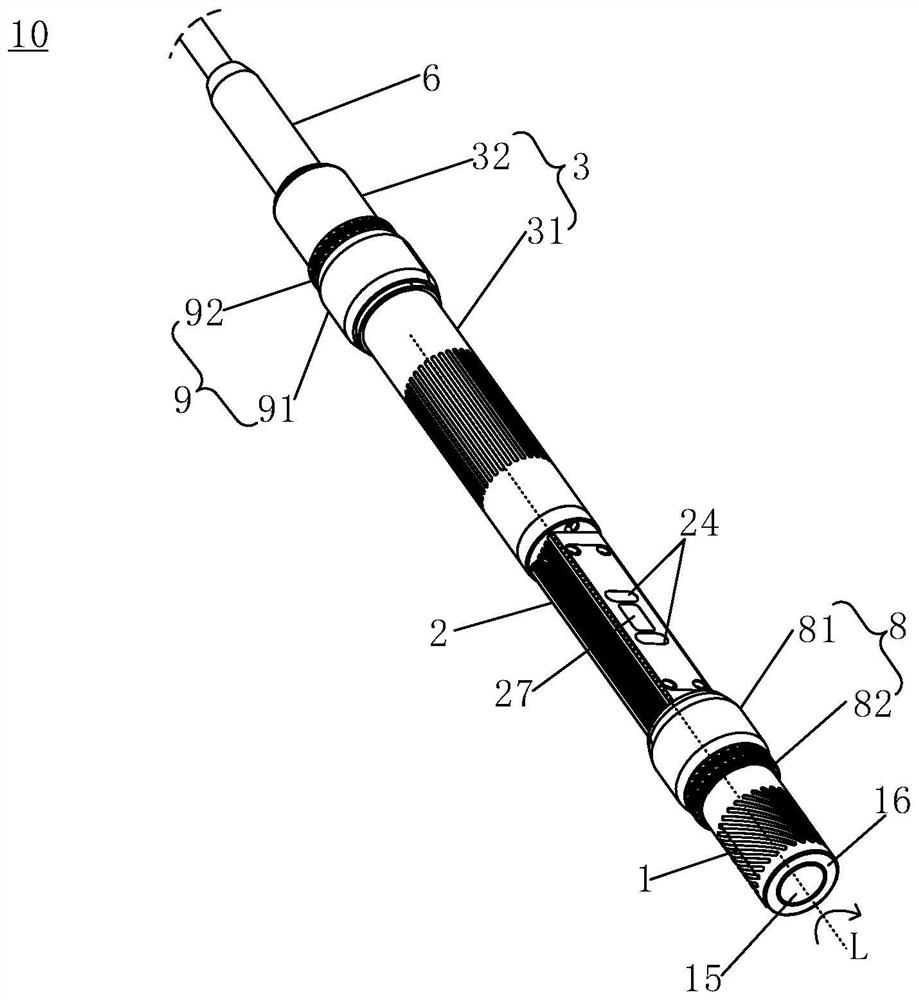

图1是本发明实施例管道检测装置的示意图;

图2是本发明实施例管道检测装置的剖视图;

图3是本发明实施例管道检测装置的局部爆炸图;

图4是图2中A部分的局部放大图;

图5是图3中D部分的局部放大图;

图6是图2中B部分的局部放大图;

图7是图3中E部分的局部放大图;

图8是图2中C部分的局部放大图;

图9是本发明实施例管道检测系统的示意图。

其中,10、管道检测装置;1、前杆体;11、第一成像模块;12、第一照明模块;121、灯珠;13、第一安装槽;131、过孔;132、第二下沉槽;14、第一安装孔;141、第一下沉槽;15、第一防护盖;16、第二防护盖;2、中杆体;21、第二成像模块;22、第二照明模块;23、第二安装孔;231、第三下沉槽;24、第三防护盖;25、第三安装孔;26、第四下沉槽;27、第四防护盖;3、后杆体;31、主杆;32、后连杆;321、第三限位凸起;4、驱动件;5、轴连件;51、镂空段;511、镂空区;52、中空段;6、支撑杆;7、连接组件;71、连接件;72、卡环;73、转接件;731、第一限位凸起;732、配合槽;733、下沉区;734、第二限位凸起;8、第一外套组件;81、第一套筒;82、第一限位环;9、第二外套组件;91、第二套筒;92、第二限位环;20、卷收装置。

具体实施方式

需要理解的是,这里所使用的术语、公开的具体结构和功能细节,仅仅是为了描述具体实施例,是代表性的,但是本发明可以通过许多替换形式来具体实现,不应被解释成仅受限于这里所阐述的实施例。

下面参考附图和可选的实施例对本发明作详细说明。

如图1至图5所示,作为本发明的一实施例,公开了一种管道检测装置10,包括前杆体1、中杆体2和后杆体3。前杆体1和中杆体2连接,后杆体3中设置有驱动件4,中杆体2与驱动件4传动连接。如图1所示,驱动件4驱动中杆体2和前杆体1绕中杆体2的轴线L旋转。前杆体1上设置有第一成像模块11;中杆体2上设置有第二成像模块21。

本发明的管道检测装置10的前杆体1设置第一成像模块11,第一成像模块11用于对管道进行初步地、整体性地、快速地检测,确定管道内可能存在损坏的区域。第一成像模块11确定管道内整体地损坏区域后,使用设置在中杆体2上的第二成像模块21对损坏区域进一步成像检测,确认损坏的具体情况。第一成像模块11可以先整体性快速地对管道内部情况进行初步检测,先明确整体损坏情况,检测速度快。第二成像模块21再在第一成像模块11的基础上对损坏区域做具体、细致的成像检测,确认损坏的类型或损坏程度,针对性强,检测效果好。并且通过驱动件4驱动中杆体2和前杆体1旋转,可以方便地将第二成像模块21调整成像角度,对准损坏区域,使用方便。损坏的类型例如可以是裂缝、表皮脱落、表面锈蚀等。

另外,本发明的管道检测装置10的前杆体1、中杆体2和后杆体3相互连接后呈杆状,即管道检测整体呈杆状,与管道的形状相似,可以非常方便、容易地伸入到管道内进行检测。另外,管道检测装置10的前后可以增加不同直径的居中器或者定位圈,以适用一定范围内不同管径的炮管。

可选地,第一成像模块11和第二成像模块21可以是摄像头。由于第一成像模块11用于初步地、整体性地、快速地检测,第二成像模块21用于具体、细致的成像检测。因此,可选地,第二成像模块21的像素高于第一成像模块11的像素。驱动件4可以是电机等。

具体地,如图4所示,第一成像模块11设置在前杆体1远离中杆体2的一端端部。设置在前杆体1远离中杆体2的一端端部,第一成像模块11位于前杆体1的最前端。当管道检测装置10伸入到管道内的时候,第一成像模块11在最前端对管道内由外到内依次成像,管道检测装置10自身(例如前杆体1自身)不容易在成像的过程中遮挡到第一成像模块11。因此,第一成像模块11在初步的成像过程中,驱动件4可以不需要旋转,第一成像模块11就可以对管道360°成像,成像方便快速,操作方便。当然,在其他实施例中,第一成像模块11也可以设置在前杆体1的其他位置,例如设置在前杆体1两端端部之间的周面上。

可选地,如图4所示,前杆体1远离中杆体2的一端端部开设有第一安装孔14,第一成像模块11安装在第一安装孔14中。第一安装孔14的边沿一周下沉形成有第一下沉槽141,第一下沉槽141中安装有第一防护盖15。第一防护盖15盖在第一成像模块11之上,以保护第一成像模块11。由于第一成像模块11位于前杆体1远离中杆体2的一端端部,第一成像模块11位于前杆体1的最前端,处于管道内的时候第一成像模块11容易磕碰到管道内壁上。将第一成像模块11设置在第一安装孔14上,可以保护第一成像模块11避免磕碰。进一步地,第一防护盖15进一步保护第一成像模块11磕碰。第一防护盖15安装在第一下沉槽141中,第一防护盖15相对于前杆体1端部内缩不凸出,第一防护盖15不容易磕碰到,安装牢固,不容易脱落。

可选地,如图3和图4所示,前杆体1远离中杆体2的一端端部设置有第一照明模块12,第一照明模块12围绕第一成像模块11设置。第一照明模块12可以对管内照明,提高成像效果。并且,第一照明模块12围绕第一成像模块11设置,光线可以直接照到检测部位,照明充足。并且,第一照明模块12围绕第一成像模块11一周照明不容易产生阴影,照明效果好,成像效果好。第一成像模块11包括多个灯珠121,多个灯珠121围绕第一成像模块11设置。

可选地,如图3和图5所示,前杆体1远离中杆体2的一端端部围绕第一成像模块11设置有第一安装槽13,第一安装槽13的底面开设有过孔131;第一照明模块12安装在第一安装槽13中,述第一照明模块12的导线从过孔131引出至前杆体1的内部中。

可选地,第一安装槽13可以牢固地将第一照明模块12安装并限位住。过孔131可以方便第一照明模块12的导线走线,导线可以从过孔131引出至前杆体1的内部中,实现与其他零部件的电连接。

第一安装槽13的边沿一周下沉形成有第二下沉槽132,第二下沉槽132中安装有第二防护盖16。第二防护盖16盖在第一照明模块12之上,以保护第一照明模块12。由于第一照明模块12位于前杆体1远离中杆体2的一端端部,第一照明模块12位于前杆体1的最前端。处于管道内的时候,第一照明模块12容易磕碰到管道内壁上。将第一照明模块12设置在第一安装槽13上,可以保护第一照明模块12避免磕碰。进一步地,第二防护盖16进一步保护第一照明模块12磕碰。第二防护盖16安装在第二下沉槽132中,第二防护盖16相对于前杆体1端部内缩不凸出,第二防护盖16不容易磕碰到,不容易脱落,安装牢固。

可选地,如图6和图7所示,前杆体1上设置有第二照明模块22,第二照明模块22位于第二成像模块21相对的两侧。第二照明模块22可以对管内照明,提高第二成像模块21成像效果。并且,第二照明模块22设置在第二成像模块21相对的两侧,光线可以直接照到检测部位,并且照明充足。第二照明模块22设置在第二成像模块21相对的两侧,不容易产生阴影,照明效果好,成像效果好。

可选地,中杆体2上在第二成像模块21相对的两侧开设有第二安装孔23,第二照明模块22安装在第二安装孔23中。第二安装孔23的边沿一周下沉形成有第三下沉槽231,第三下沉槽231中安装有第三防护盖24。第三防护盖24盖在第二照明模块22之上,以保护第二照明模块22。将第二照明模块22设置在第二安装孔23上,可以保护第二照明模块22避免磕碰。进一步地,第三防护盖24进一步保护第二照明模块22磕碰。第三防护盖24安装在第三下沉槽231中,第三防护盖24相对于中杆体2内缩不凸出,第三防护盖24不容易磕碰到,不容易脱落,安装牢固。

可选地,中杆体2上开设有第三安装孔25,第二成像模块21安装在第三安装孔25中。第三安装孔25的边沿一周下沉形成有第四下沉槽26,第四下沉槽26中安装有第四防护盖27。第四防护盖27盖在第二成像模块21之上,以保护第二成像模块21。将第二成像模块21设置在第三安装孔25上,可以保护第二成像模块21避免磕碰。进一步地,第四防护盖27进一步保护第二成像模块21磕碰。第四防护盖27安装在第四下沉槽26中,第四防护盖27相对于中杆体2内缩不凸出,第四防护盖27不容易磕碰到,不容易脱落,安装牢固。

可选地,如图2所示,管道检测装置10还包括轴连件5,轴连件5与驱动件4的传动轴连接,并伸出于中杆体2外与前杆体1连接。通过轴连件5驱动中杆体2转动,轴连件5延长了连接长度,中杆体2和前杆体1之间的连接方便。可选地,轴连件5包括镂空段51和中空段52;镂空段51分别与驱动件4的传动轴和中空段52连接,中空段52与中杆体2连接;镂空段51上开设有贯穿镂空段51的镂空区511,中空段52内部中空。由于使用的时候,管道检测装置10需要伸入到管道内,管道检测装置10位于最前方,重量较重,是重心所在之处。镂空段51设置镂空的镂空区511,中空段52设置为中空,可以减轻管道检测装置10的重量,伸入到管道内的时候省力,方便操作。

可选地,管道检测装置10还包括支撑杆6,支撑杆6与后杆体3连接;支撑杆6用于支撑管道检测装置10伸入到管道中。支撑杆6可以供操作者或者机械手臂抓握,从而将管道检测装置10探入到管道内,操作方便。

可选地,后杆体3包括主杆31和后连杆32;主杆31分别与中杆体2和后连杆32连接,后连杆32与支撑杆6连接。主杆31和后连杆32螺纹连接,方便组装和拆卸。

可选地,如图8所示,管道检测装置10还包括连接组件7,连接组件7包括连接件71、两个卡环72和转接件73;连接件71与中杆体2连接,两个卡环72套设在连接件71上。连接件71远离中杆体2的一端设置有第一限位凸起731,其中一个卡环72与第一限位凸起731卡位。转接件73套着在连接件71和两个卡环72上,转接件73的内表面对应两个卡环72的位置设置有两个配合槽732,两个卡环72分别限位在两个配合槽732中。转接件73远离中杆体2的一端的内表面设置有内螺纹,对应的,前杆体1靠近中杆体2的一端的外表面设置有外螺纹。转接件73和前杆体1通过内螺纹和外螺纹螺纹连接。通过连接件71、卡环72、转接件73、第一限位凸起731和配合槽732之间,中杆体2和前杆体1之间的连接牢固稳定,不容易松动。具体地,两个卡环72、两个配合槽732和第一限位凸起731之间的配合卡位,可以防止前杆体1和中杆体2之间沿轴向脱离。转接件73与前杆体1螺纹连接可以实现可拆卸连接,方便拆卸和组装。

可选地,如图1和图8所示,转接件73的外表面设置有第二限位凸起734,管道检测装置10还包括第一外套组件8;第一外套组件8包括第一套筒81和第一限位环82,第一限位环82套设在转接件73上,并和转接件73螺纹连接;第一套筒81套设在转接件73上,并位于第二限位凸起734和第一限位环82之间。第一限位环82朝第二限位凸起734方向拧动,并将第一套筒81卡紧在第二限位凸起734和第一限位环82之间。第一套筒81可以提供抓握位,方便操作者组装和拆卸前杆体1。第一套筒81安装时,第一限位环82可先从转接件73上取下,第一套筒81安装方便。第一限位环82通过螺纹连接实现可旋转移动,与第二限位凸起734配合将第一套筒81卡紧,第一套筒81安装牢固。

可选地,转接件73靠近前杆体1的一端的外表面下沉设置形成有下沉区733,转接件73的外表面的外螺纹设置在下沉区733中。设置下沉的下沉区733,可以使得第一套筒81和第一限位环82的对接处平齐,抓握舒适,外形美观。

可选地,如图2所示,后连杆32的外表面设置有第三限位凸起321,管道检测装置10还包括第二外套组件9;第二外套组件9包括第二套筒91和第二限位环92,第二限位环92套设在后连杆32上,并和后连杆32螺纹连接;第二套筒91套设在后连杆32上,并位于第三限位凸起321和第二限位环92之间。第二限位环92朝第三限位凸起321方向拧动,并将第二套筒91卡紧在第三限位凸起321和第二限位环92之间。第二套筒91可以提供抓握位,方便操作者组装和拆卸后连杆32。第二套筒91安装时,第二限位环92可先从后连杆32上取下,第二套筒91安装方便。第二限位环92通过螺纹连接实现可旋转移动,与第三限位凸起321配合将第二套筒91卡紧,第二套筒91安装牢固。

如图9所示,作为本发明的另一实施例,公开了一种管道检测系统,包括卷收装置20、线缆(未图示)和如上的管道检测装置10;线缆与后杆体3连接,卷收装置20用于卷收线缆。

本实施例的管道检测系统,采用上述的管道检测装置10,第一成像模块11可以先整体性快速地对管道内部情况进行初步检测,先明确整体损坏情况,检测速度快。第二成像模块21再在第一成像模块11的基础上对损坏区域做具体、细致的成像检测,确认损坏的类型或损坏程度,针对性强,检测效果好。并且通过驱动件4驱动中杆体2和前杆体1旋转,可以方便地将第二成像模块21调整成像角度,对准损坏区域,使用方便。损坏的类型例如可以是裂缝、表皮脱落、表面锈蚀等。

以上内容是结合具体的可选实施方式对本发明所作的进一步详细说明,上述的各实施例之间的内容可以任意组合,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种管道水位检测装置以及一种管道故障检测系统

- 一种管道气体流速检测装置以及输气管道检修系统