一种淬火装置及其淬火工艺

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及加工工艺技术领域,特别涉及一种淬火装置及其淬火工艺。

背景技术

淬火工艺是将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件。通过淬火与不同温度的回火配合,可以大幅度提高金属的强度、韧性及疲劳强度,并可获得这些性能之间的配合以满足不同的使用要求。

但是,在金属工件进行淬火的过程中,由于使用淬火油或者回火油,会产生大量的烟气,这种烟气包括:炭黑尘、油烟、CO

鉴于此,本发明提出一种淬火装置及其淬火工艺,用于解决上述问题。

发明内容

本发明的目的在于提供一种淬火装置及其淬火工艺,主要解决了在金属工件进行淬火的过程中,由于使用淬火油或者回火油,会产生大量的烟气,这种烟气包括:炭黑尘、油烟、CO

为实现上述目的,本发明提供如下技术方案:

一种淬火装置,包括淬火槽,所述淬火槽的上方设置有除烟单元,所述除烟单元包括:集烟罩、S型除烟管道、过滤网、冷却室、除油室、清洁单元、离心机单元、净化室和塔罩,所述集烟罩的上方与S型除烟管道的下端固定连接且相连通,所述S型除烟管道的内壁且和集烟罩的连接处固定连接有过滤网,位于所述过滤网的上端且和S型除烟管道固定连接有冷却室,所述冷却室的上端且和S型除烟管道固定连接有除油室,所述除油室的右端设置有离心机单元;

所述离心机单元包括离心机壳体、叶轮、一号电机、固定杆、支撑杆和一号轴承,所述离心机壳体与S型除烟管道相连通,所述离心机壳体的左右两壁中心内部对称设置有一号轴承,两组所述一号轴承之间固定连接有固定杆,所述离心机壳体的右端外表面且位于固定杆的右端固定连接有一号电机,所述一号电机的输出端贯穿离心机壳体与固定杆的右端固定连接,所述固定杆的外表面固定连接有支撑杆,所述支撑杆远离固定杆的一端固定连接有叶轮;

所述离心机单元的右端通过S型除烟管道相连通有净化室,所述净化室的内壁设置有多个活性炭板,所述S型除烟管道的上端设置有塔罩,所述离心机壳体的上端设置有清洁单元,所述清洁单元包括:清洁单元壳体、一号固定块、二号固定块、曲柄、一号套筒、二号套筒、二号电机、清洁导管、喷头、一号固定轴和挡板,所述离心机壳体的上端固定连接有清洁单元壳体,所述离心机壳体与清洁单元壳体相连通,所述清洁单元壳体的左端内壁偏上处固定连接有一号固定块,所述一号固定块的下端右表面铰接有一号套筒,所述清洁单元壳体的左端内壁偏下处固定连接有二号固定块,所述二号固定块的右端通过一号固定轴铰接曲柄,所述一号固定轴的右端外表面与曲柄的上端内壁固定连接,所述曲柄的另一端铰接有二号套筒,所述清洁单元壳体的左端外壁且位于二号固定块的左端固定连接有二号电机,所述二号电机的输出轴贯穿清洁单元壳体与一号固定轴的左端固定连接,所述清洁导管穿过一号套筒和二号套筒,所述清洁导管的外表面与一号套筒的内表面固定连接,所述清洁导管的外表面与二号套筒内壁滑动连接,所述清洁导管的下端固定连接有喷头,所述清洁导管的上端贯穿清洁单元壳体,所述清洁单元壳体和离心机壳体的连接处开设有一号槽口,所述一号槽口的内部设置有挡板,所述离心机壳体的下端设置有收集室,所述收集室的上端与离心机壳体的内壁相连通。

在淬火过程中,通过设置除烟单元,启动一号电机,电机通过固定杆和支撑杆带动叶轮高速旋转,使得离心机单元的内部空间形成负压区,将淬火过程中产生的烟气吸入除烟单元内部;

此时,烟气首先经过集烟罩,烟气中的细微颗粒先撞击到集烟罩的侧挡板上,然后撞击在集烟罩的上挡板上,在撞击作用下,细微颗粒的动能降低,被过滤网分离出来;接着烟气经S型除烟管道进入冷却室进行冷却,随后烟气经S型除烟管道进入除油室进行除油,去除烟气中所蕴含的油雾;再然后烟气进入离心机单元,通过叶轮的旋转对烟气进行第二次的油烟分离,油烟受到离心力的作用,油雾凝集成油滴,收集到收集室内部;最后,烟气进入净化室内部,经活性炭板的吸附作用,对烟气内部的有害气体进行吸附;处理过的烟气,经S型除烟管道排出;通过设置塔罩防止杂物进入S型除烟管道,对除烟单元的内部设施造成破坏;通过设置除烟单元,多淬火产生的烟气进行分步过滤处理,使得其产生后就直接进入除烟单元,有害物质不会对人体造成危害,保护了工人的身体安全;在除烟单元内部进行过滤,使得对大气有害的物质停留在除烟单元的内部,也防止了对大气的污染,对工作环境内部的空气和大气都起到了保护作用;通过设置冷却室,防止淬火完成后的高温烟气对除烟单元的内部机构造成变形,降低除烟单元的使用寿命;

当需要对离心机单元进行清洁时,通过设置清洁单元,先将挡板移出一号槽口,启动二号电机,电机输出轴通过带动一号固定轴旋转,一号固定轴带动曲柄转动,二号套筒随着曲柄的转动移动,在一号套筒的对清洁导管的固定作用下,二号套筒沿着清洁导管的外壁滑动,带动清洁导管进行周期的移动,对清洁导管内部注入清洁剂,清洁剂通过喷头喷出对离心机单元进行清洁,清洁污水落下被收集室收集;通过设置清洁单元,对离心机单元便表面附着的油污及进行清洁,防止油污的长期附着,会造成零部件的发霉,有异味,甚至会使得零部件腐蚀生锈,叶轮耗电量增加,甚至会烧毁一号电机引发火灾;通过设置收集室,防止污水的泄露造成的环境污染,也防止油污停留在地面导致工人的滑倒摔伤。

优选的,所述S型除烟管道的内部且位于离心机单元的两端均设置有阀门。

在清洁的过程中,通过在S型除烟管道的内部且位于离心机单元的两端均设置有阀门,关闭阀门,防止清洁过程中,清洁剂溅射到其他机构上,造成机构的遇水漏电,也防止其他机构雨水会导致零部件的腐蚀生锈,降低了机构的使用寿命。

优选的,所述集烟罩为塔形结构。

在除烟单元的使用过程中,通过设置集烟罩为塔形结构,增大其覆盖范围,进一步的增加吸入烟气的效率。

优选的,所述冷却室的内部和S型除烟管道涂有防油涂层。

在除烟单元的使用过程中,通过冷却室的内部和S型除烟管道涂有防油涂层,进一步减少油污在内部的附着,造成的机构堵塞,使得其需要频繁的更换,节省了人力物力。

优选的,所述活性炭板均为倾斜设置。

在烟尘进入净化室时,通过活性炭板均为倾斜设置,使得烟气在净化室的内部停留时间加长,也使得烟气能够充分接触活性炭板,使得活性炭板的吸附效率进一步加强,排出的气体也会更加的符合标准,不会对大气造成污染。

优选的,所述喷头的设置角度为竖直向右偏30°。

在清洁单元的使用过程中,通过设置喷头的角度为竖直向右偏30°,使得其对离心机单元中的叶轮的冲洗更加充分,清洁效果更好。

优选的,所述清洁导管位于一号套筒的上端为软管,下端为硬质管。

在清洁单元的使用过程中,通过设置清洁导管位于一号套筒的上端为软管,下端为硬质管,使得清洁导管在使用过程中,不会因为来回的摆动造成的结构破坏,避免了维修的麻烦。

一种淬火装置的淬火工艺,包括以下步骤:

S1、把零件放入淬火炉内加热,设置合适的温度和时间,使零件充分加热;

S2、打开此淬火装置;

S3、把零件取出,放入淬火油中冷却,淬火完成,此时淬火装置将烟气抽走。

与现有技术相比,本发明的有益效果是:

1.本发明中,通过设置除烟单元,对淬火产生的烟气进行分步过滤处理,使得其产生后就直接进入除烟单元,有害物质不会对人体造成危害,保护了工人的身体安全;在除烟单元内部进行过滤,使得对大气有害的物质停留在除烟单元的内部,也防止了对大气的污染,对工作环境内部的空气和大气都起到了保护作用;通过设置冷却室,防止淬火完成后的高温烟气对除烟单元的内部机构造成变形,降低除烟单元的使用寿命;

2.本发明中,通过设置清洁单元,对离心机单元便表面附着的油污进行清洁,防止油污的长期附着,会造成零部件的发霉,有异味,甚至会使得零部件腐蚀生锈,叶轮耗电量增加,甚至会烧毁一号电机引发火灾;通过设置收集室,防止污水的泄露造成的环境污染,也防止油污停留在地面导致工人的滑倒摔伤。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

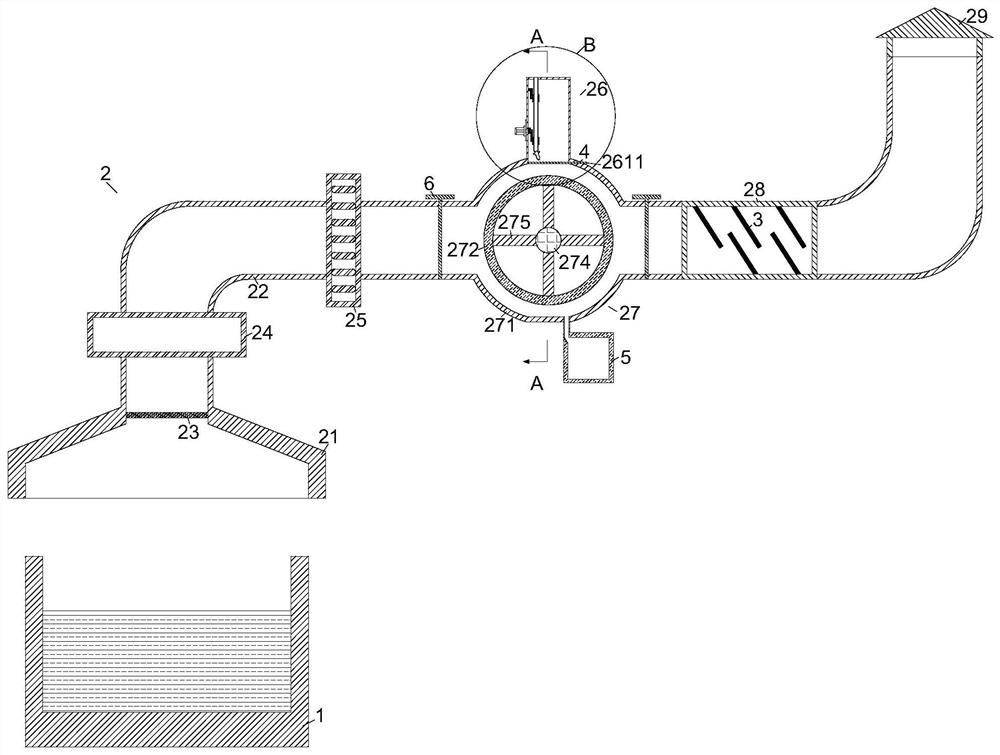

图1为本发明的内部结构示意图;

图2为本发明中图1的A-A向剖视结构示意图;

图3为本发明中图1的B处局部放大图。

图中:淬火槽1、除烟单元2、集烟罩21、S型除烟管道22、过滤网23、冷却室24、除油室25、清洁单元26、清洁单元壳体2601、一号固定块2602、二号固定块2603、曲柄2604、一号套筒2605、二号套筒2606、二号电机2607、清洁导管2608、喷头2609、一号固定轴2610、挡板2611、离心机单元27、离心机壳体271、叶轮272、一号电机273、固定杆274、支撑杆275、一号轴承276、净化室28、塔罩29、活性炭板3、一号槽口4、收集室5、阀门6。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图3,本发明提供一种技术方案:

一种淬火装置,包括淬火槽1,淬火槽1的上方设置有除烟单元2,除烟单元2包括:集烟罩21、S型除烟管道22、过滤网23、冷却室24、除油室25、清洁单元26、离心机单元27、净化室28和塔罩29,集烟罩21的上方与S型除烟管道22的下端固定连接且相连通,S型除烟管道22的内壁且和集烟罩21的连接处固定连接有过滤网23,位于过滤网23的上端且和S型除烟管道22固定连接有冷却室24,冷却室24的上端且和S型除烟管道22固定连接有除油室25,除油室25的右端设置有离心机单元27;

离心机单元27包括离心机壳体271、叶轮272、一号电机273、固定杆274、支撑杆275和一号轴承276,离心机壳体271与S型除烟管道22相连通,离心机壳体271的左右两壁中心内部对称设置有一号轴承276,两组一号轴承276之间固定连接有固定杆274,离心机壳体271的右端外表面且位于固定杆274的右端固定连接有一号电机273,一号电机273的输出端贯穿离心机壳体271与固定杆274的右端固定连接,固定杆274的外表面固定连接有支撑杆275,支撑杆275远离固定杆274的一端固定连接有叶轮272;

离心机单元27的右端通过S型除烟管道22相连通有净化室28,净化室28的内壁设置有多个活性炭板3,S型除烟管道22的上端设置有塔罩29,离心机壳体271的上端设置有清洁单元26,

清洁单元26包括:清洁单元壳体2601、一号固定块2602、二号固定块2603、曲柄2604、一号套筒2605、二号套筒2606、二号电机2607、清洁导管2608、喷头2609、一号固定轴2610和挡板2611,如附图3所示,离心机壳体271的上端固定连接有清洁单元壳体2601,离心机壳体271与清洁单元壳体2601相连通,清洁单元壳体2601的左端内壁偏上处固定连接有一号固定块2602,一号固定块2602的下端右表面铰接有一号套筒2605,清洁单元壳体2601的左端内壁偏下处固定连接有二号固定块2603,二号固定块2603的右端通过一号固定轴2610铰接曲柄2604,一号固定轴2610的右端外表面与曲柄2604的上端内壁固定连接,曲柄2604的另一端铰接有二号套筒2606,清洁单元壳体2601的左端外壁且位于二号固定块2603的左端固定连接有二号电机2607,二号电机2607的输出轴贯穿清洁单元壳体2601与一号固定轴2610的左端固定连接,清洁导管2608穿过一号套筒2605和二号套筒2606,清洁导管2608的外表面与一号套筒2605的内表面固定连接,清洁导管2608的外表面与二号套筒2606内壁滑动连接,清洁导管2608的下端固定连接有喷头2609,所述清洁导管2608的上端贯穿清洁单元壳体2601,清洁单元壳体2601和离心机壳体271的连接处开设有一号槽口4,一号槽口4的内部设置有挡板2611,离心机壳体271的下端设置有收集室5,收集室5的上端与离心机壳体271的内壁相连通。

在淬火过程中,通过设置除烟单元2,启动一号电机273,一号电机273通过固定杆274和支撑杆275带动叶轮272高速旋转,使得离心机单元27的内部空间形成负压区,将淬火过程中产生的烟气吸入除烟单元2内部;

此时,烟气首先经过集烟罩21,烟气中的细微颗粒先撞击到集烟罩21的侧挡板2611上,然后撞击在集烟罩21的上挡板2611上,在撞击作用下,细微颗粒的动能降低,被过滤网23分离出来;接着烟气经S型除烟管道22进入冷却室24进行冷却,随后烟气经S型除烟管道22进入除油室25进行除油,去除烟气中所蕴含的油雾;再然后烟气进入离心机单元27,通过叶轮272的旋转对烟气进行第二次的油烟分离,油烟受到离心力的作用,油雾凝集成油滴,收集到收集室5内部;最后,烟气进入净化室28内部,经活性炭板3的吸附作用,对烟气内部的有害气体进行吸附;处理过的烟气,经S型除烟管道22排出;通过设置塔罩29防止杂物进入S型除烟管道22,对除烟单元2的内部设施造成破坏;通过设置除烟单元2,对淬火产生的烟气进行分步过滤处理,使得其产生后就直接进入除烟单元2,有害物质不会对人体造成危害,保护了工人的身体安全;在除烟单元2内部进行过滤,使得对大气有害的物质停留在除烟单元2的内部,也防止了对大气的污染,对工作环境内部的空气和大气都起到了保护作用;通过设置冷却室24,防止淬火完成后的高温烟气对除烟单元2的内部机构造成变形,降低除烟单元2的使用寿命;

当需要对离心机单元27进行清洁时,通过设置清洁单元26,先将挡板2611移出一号槽口4,启动二号电机2607,二号电机2607输出轴通过带动一号固定轴2610旋转,一号固定轴2610带动曲柄2604转动,二号套筒2606随着曲柄2604的转动移动,在一号套筒2605的对清洁导管2608的固定作用下,二号套筒2606沿着清洁导管2608的外壁滑动,带动清洁导管2608进行周期的移动,对清洁导管2608内部注入清洁剂,清洁剂通过喷头2609喷出对离心机单元27进行清洁,清洁污水落下被收集室5收集;通过设置清洁单元26,对离心机单元27便表面附着的油污及进行清洁,防止油污的长期附着,会造成零部件的发霉,有异味,甚至会使得零部件腐蚀生锈,叶轮272耗电量增加,甚至会烧毁一号电机273引发火灾;通过设置收集室5,防止污水的泄露造成的环境污染,也防止油污停留在地面导致工人的滑倒摔伤。

优选的,S型除烟管道22的内部且位于离心机单元27的两端均设置有阀门6。

在清洁的过程中,通过在S型除烟管道22的内部且位于离心机单元27的两端均设置有阀门6,关闭阀门6,防止清洁过程中,清洁剂溅射到其他机构上,造成机构的遇水漏电,也防止其他机构雨水会导致零部件的腐蚀生锈,降低了机构的使用寿命。

优选的,集烟罩21为塔形结构。

在除烟单元2的使用过程中,通过设置集烟罩21为塔形结构,增大其覆盖范围,进一步的增加吸入烟气的效率。

优选的,冷却室24的内部和S型除烟管道22涂有防油涂层。

在除烟单元2的使用过程中,通过冷却室24的内部和S型除烟管道22涂有防油涂层,进一步减少油污在内部的附着,造成的机构堵塞,使得其需要频繁的更换,节省了人力物力。

优选的,活性炭板3均为倾斜设置。

在烟尘进入净化室28时,通过活性炭板3均为倾斜设置,使得烟气在净化室28的内部停留时间加长,也使的烟气能够充分接触活性炭板3,使得活性炭板3的吸附效率进一步加强,排出的气体也会更加的符合标准,不会对大气造成污染。

优选的,喷头2609的设置角度为竖直向右偏30°。

在清洁单元26的使用过程中,通过设置喷头2609的角度为竖直向右偏30°,使得其对离心机单元27中的叶轮272的冲洗更加充分,清洁效果更好。

优选的,清洁导管2608位于一号套筒2605的上端为软管,下端为硬质管。

在清洁单元26的使用过程中,通过设置清洁导管2608位于一号套筒2605的上端为软管,下端为硬质管,使得清洁导管2608在使用过程中,不会因为来回的摆动造成的结构破坏,避免了维修的麻烦。

一种淬火装置的淬火工艺,包括以下步骤:

S1、把零件放入淬火炉内加热,设置合适的温度和时间,使零件充分加热;

S2、打开此淬火装置;

S3、把零件取出,放入淬火油中冷却,淬火完成,此时淬火装置将烟气抽走。

工作原理:在淬火过程中,通过设置除烟单元2,启动一号电机273,电机通过固定杆274和支撑杆275带动叶轮272高速旋转,使得离心机单元27的内部空间形成负压区,将淬火过程中产生的烟气吸入除烟单元2内部;

此时,烟气首先经过集烟罩21,烟气中的细微颗粒先撞击到集烟罩21的侧挡板2611上,然后撞击在集烟罩21的上挡板2611上,在撞击作用下,细微颗粒的动能降低,被过滤网23分离出来;接着烟气经S型除烟管道22进入冷却室24进行冷却,随后烟气经S型除烟管道22进入除油室25进行除油,去除烟气中所蕴含的油雾;再然后烟气进入离心机单元27,通过叶轮272的旋转对烟气进行第二次的油烟分离,油烟受到离心力的作用,油雾凝集成油滴,收集到收集室5内部;最后,烟气进入净化室28内部,经活性炭板3的吸附作用,对烟气内部的有害气体进行吸附;处理过的烟气,经S型除烟管道22排出;通过设置塔罩29防止杂物进入S型除烟管道22,对除烟单元2的内部设施造成破坏;通过设置除烟单元2,多淬火产生的烟气进行分步过滤处理,使得其产生后就直接进入除烟单元2,有害物质不会对人体造成危害,保护了工人的身体安全;在除烟单元2内部进行过滤,使得对大气有害的物质停留在除烟单元2的内部,也防止了对大气的污染,对工作环境内部的空气和大气都起到了保护作用;通过设置冷却室24,防止淬火完成后的高温烟气对除烟单元2的内部机构造成变形,降低除烟单元2的使用寿命;

当需要对离心机单元27进行清洁时,通过设置清洁单元26,先将挡板2611移出一号槽口4,启动二号电机2607,电机输出轴通过带动一号固定轴2610旋转,一号固定轴2610带动曲柄2604转动,二号套筒2606随着曲柄2604的转动移动,在一号套筒2605的对清洁导管2608的固定作用下,二号套筒2606沿着清洁导管2608的外壁滑动,带动清洁导管2608进行周期的移动,对清洁导管2608内部注入清洁剂,清洁剂通过喷头2609喷出对离心机单元27进行清洁,清洁污水落下被收集室5收集;通过设置清洁单元26,对离心机单元27便表面附着的油污及进行清洁,防止油污的长期附着,会造成零部件的发霉,有异味,甚至会使得零部件腐蚀生锈,叶轮272耗电量增加,甚至会烧毁一号电机273引发火灾;通过设置收集室5,防止污水的泄露造成的环境污染,也防止油污停留在地面导致工人的滑倒摔伤。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种上置驱动轮换定位式铜合金用淬火装置及其淬火工艺

- 一种淬火装置及其淬火工艺