一种用于辅助陶瓷基复合材料与金属的钎焊的方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及一种中间层辅助钎焊的方法。本发明涉及复合材料技术领域,尤其涉及一种用于辅助陶瓷基复合材料与金属的钎焊的方法。

背景技术

陶瓷基复合材料(ceramic matrix composite,简称CMCs)具有耐高温、耐氧化、耐腐蚀以及高强度、高刚度、低密度等优良性能,在航空航天、机械、汽车等领域有着广阔的应用前景。

迄今为止,陶瓷基复合材料的开发和应用已有60多年的历史进程:纤维增强塑料→氧化铝陶瓷→微晶玻璃→石英陶瓷→氮化物陶瓷,演变至今的连续纤维增强陶瓷基透波复合材料。连续纤维增强陶瓷基复合材料凭借其高温下的表面强度高以及较高的断裂韧性,被认为是用于先进航空发动机、空间和聚变动力堆的潜在材料。但纤维增强复合材料可加工性差,很难制备成大尺寸、复杂形状的结构件,因此,复合材料需要通过与金属进行连接才能够实现广泛应用。

当采用活性钎焊的方法对陶瓷基复合材料与金属进行连接时,由于复合材料与金属或活性钎料间热膨胀系数不匹配,从而导致接头中产生较大残余应力,降低接头强度。目前,学者们针对陶瓷基复合材料与金属所形成钎焊接头的残余应力的研究发现:向钎料中加入纳米颗粒相可以缓解残余应力,但纳米颗粒相的添加量十分有限(<6~8wt.%),然而,添加量过多,纳米颗粒相会在焊缝中团聚,因此,添加纳米颗粒相缓解残余应力十分有限。还有学者引入短纤维编织的陶瓷材料作为中间层能够满足短纤维大量加入钎料中,但在钎焊过程中,短纤维与活性钎料发生过度反应导致复合材料的三维编织结构发生坍塌,反应形成的化合物颗粒相发生偏聚,降低接头强度。

发明内容

本申请实施例通过提供一种用于辅助陶瓷基复合材料与金属的钎焊的方法,采用呈疏松、多孔结构的石墨烯强化短纤维编织材料作为中间层,辅助钎焊,可以使大量短纤维在焊缝中弥散分布,且中间层能够保持完整编织结构,从而解决现有陶瓷与金属热膨胀系数不匹配度较大导致钎焊接头残余应力过高、陶瓷增强相的引入量少,且使得焊缝脆性加剧的问题,有效缓解钎焊残余应力,提高钎焊强度,实现复合材料与金属的高质量连接。

本申请实施例提供了一种用于辅助陶瓷基复合材料与金属的钎焊的方法,利用石墨烯强化的短纤维编织复合材料作为中间层,进行辅助钎焊,具体步骤包括:

步骤一:将三维编织的短纤维浸入液态熔石英中,所述短纤维为SiO

步骤二:将所述薄片状的复合材料浸泡在浓度为0.01mol/L~0.2mol/L的催化剂溶液中,所述催化剂为金属硝酸盐溶液,在空气中晾干后,采用PECVD法进行气相沉积,进一步的,所述气相沉积过程中,加热温度为500~800℃,在加热温度下,设置压强,压强值在400~1000Pa,并开始射频,射频时间10~60min,Ar和CH

步骤三:用砂纸对待焊金属、待焊陶瓷基复合材料、钎料箔片进行打磨,为了进一步去除表面杂质还可以采用化学清洗剂再清洗干净,漂洗晾干后,按待焊复合材料、钎料箔片及上述制备的石墨烯强化的复合材料中间层、钎料箔片及待焊金属的顺序依次叠放后,置于真空炉中进行钎焊,钎焊温度为550~1300℃,保温时间为5~30min,最后随炉降温,即焊接完成。

优选的,步骤一中,所述的复合材料中间层的厚度为50~200μm,且厚度以25μm为一个单位。

优选的,步骤二中,所述催化剂溶液为Ni(NO

优选的,步骤二中,所述的催化剂浓度为0.05mol/L~0.2mol/L。

优选的,步骤二中,所述的加热温度为600℃。

优选的,步骤二中,所述的射频时间为10~40min。

优选的,步骤三中,所述的钎料箔片为AgCuTi钎料箔片、AgCu钎料箔片、TiZrNiCu钎料箔片、BNi2钎料箔片、BNi5钎料箔片或AlSi12钎料箔片。

优选的,步骤三中,所述钎料箔片厚度优选100μm。

优选的,步骤三中,所述的钎焊温度为600~1140℃。

本申请实施例中提供的一种或多个技术方案,至少具有如下技术效果或优点:

本发明提供的一种用于辅助陶瓷基复合材料与金属的钎焊的方法,通过引入石墨烯强化短纤维三维编织,制备出呈疏松、多孔结构的石墨烯强化的短纤维编织的复合材料,利用石墨烯强化的短纤维编织复合材料作为中间层辅助钎焊,简单、高效、效果明显;

在现有技术中中间层辅助钎焊的方法,采用的是向钎料中加入纳米颗粒相硼砂或石墨烯,通过在钎焊过程中形成纳米颗粒相化合物来缓解残余应力,然而,纳米颗粒相的添加量十分有限,缓解残余应力的效果也十分有限,虽然能够满足短纤维大量加入钎料中,但短纤维与活性钎料过度导致中间层反应发生坍塌,接头强度不高;本发明采用上述石墨烯强化短纤维三维编织材料作为中间层辅助钎焊,可将二者的优势集于一身,既能够保证短纤维大量添加,满足大量短纤维在焊缝中弥散分布,从而使接头中形成良好的热胀系数梯度过度,具体是指金属(12~17×10

附图说明

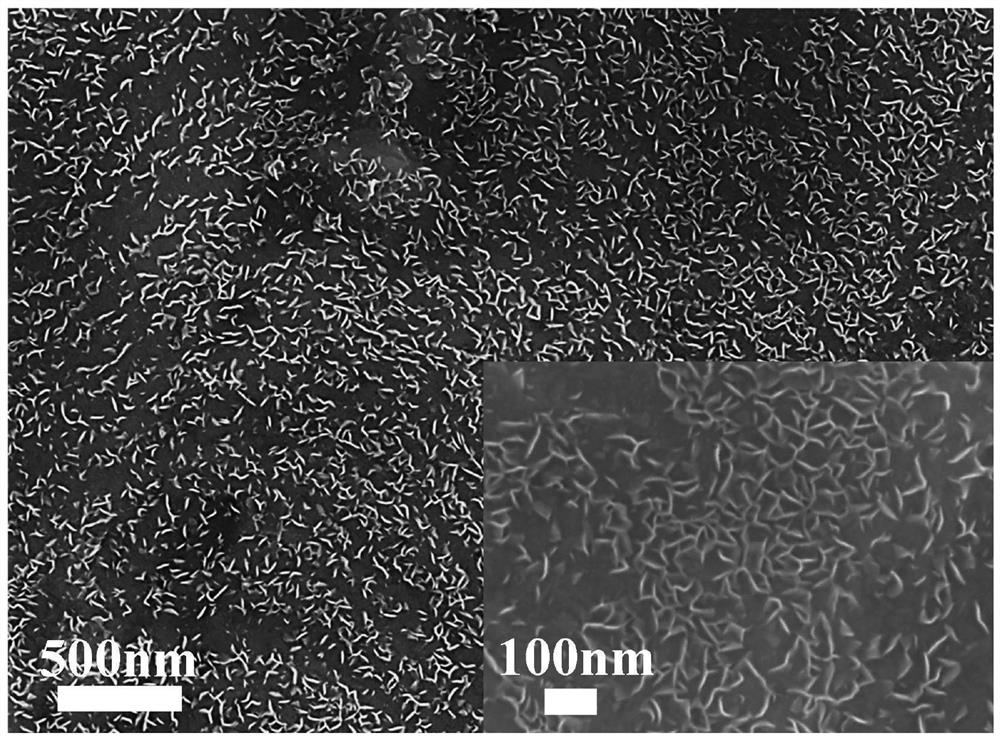

图1为本申请实施例一中SiO

图2为本申请实施例一中SiO

图3为本申请对比例一中SiO

图4为本申请实施例一和对比例一钎焊材料叠放顺序示意图。

具体实施方式

为了更好的理解上述技术方案,下面将结合说明书附图以及具体实施方式对上述技术方案进行详细的说明。

本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

实施例一

本实施例所述的一种用于辅助陶瓷基复合材料与金属的钎焊的方法,具体是按照以下步骤进行的:

步骤一、将三维编织的短纤维浸入液态熔石英中,静置5~20min,然后在温度400~800℃的条件下,真空退火时间为2~5h,以上过程重复2~5次,得到退火后的短纤维编织的陶瓷基复合材料;将退火后的复合材料置于金刚石线切割机上,对其进行加工,加工成5mm×5mm×100μm的薄片状的复合材料,得到SiO

步骤二、将薄片状的复合材料浸泡在浓度为0.1mol/L的Cu(NO

步骤三、用砂纸对TC4、SiO

对比例一

如图4所示,与实施例一不同之处仅在于,对比例一中,只加入短纤维编织的复合材料中间层辅助SiO

实施例一中石墨烯强化的复合材料中间层表面微观组织如图1所示,从图1中可以看到,在复合材料表面生长的石墨烯成型完好。

实施例一中所获得的SiO

对比例一中所获得的SiO

- 一种用于辅助陶瓷基复合材料与金属的钎焊的方法

- 一种复合中间层钎焊陶瓷或陶瓷基复合材料与金属的方法