自重滑道及货架

文献发布时间:2023-06-19 13:30:50

技术领域

本公开涉及自动设备技术领域,具体涉及一种自重滑道及货架。

背景技术

自重滑道可以利用物品自身重力作为动力自动完成物品的滑动、实现自动理货、无需连接任何动力驱动装置,因此,自动滑道在智能柜中的运用十分普遍。在智能柜中陈列在自重滑道上的前排物品被取出后,后排物品利用自身重量自动由里往外输送到前排,始终保持最前排有物品陈列,方便客户取用。

现有的自重滑道都是由导轨和铺设在导轨上的多个滚筒构成,滚筒在物品自身重力的作用下滚动,将该物品输送至相应位置。但是,这种自重滑道结构复杂,制造效率低下,物料成本高,而且相邻滚筒之间容易卡滞导致自动滑道失效。

发明内容

本公开实施例提供一种自重滑道及货架。

第一方面,本公开实施例中提供了一种自重滑道。

具体的,所述自重滑道,包括:

滑道基板;

多个凸起,位于所述滑道基板的第一表面,用于形成放置物品的放置平面,所述凸起与物品的接触面为点接触;

其中,所述多个凸起中相邻凸起的顶点之间的间距为预设值,所述预设值用于保证在所述多个凸起形成的放置平面上的物品在自动滑落时不会卡在所述凸起之间的间隙中。

在本公开一种实现方式中,所述滑道基板包括面状板或网状板。

在本公开一种实现方式中,所述凸起的顶点包括弧状点或尖点中的至少一种。

在本公开一种实现方式中,所述滑道基板与所述多个凸起一体制作成型。

在本公开一种实现方式中,所述自重滑道由多条第一编织条和多条第二编织条交叉编织制作,其中,所述第一编织条和第二编织条交叉时的重叠部分在一侧表面形成所述凸起。

在本公开一种实现方式中,形成所述凸起的一侧表面上设置有薄膜层。

在本公开一种实现方式中,所述自重滑道的放置平面的表面材料包括聚酰胺-6/66、聚四氟乙烯、聚甲醛、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚丙烯、铝、不锈钢、碳钢中的一种。

在本公开一种实现方式中,所述第一表面和与所述第一表面相对的第二表面之间的夹角为第一预设角度;

所述多个凸起的高度相同。

在本公开一种实现方式中,所述多个凸起的高度不全相同,所述多个凸起形成的放置平面与所述滑道基板的第二表面之间的夹角为第二预设角度,所述第二表面与所述第一表面相对设置。

在本公开一种实现方式中,相邻凸起的顶点之间的间距范围包括小于等于4mm。

第二方面,本公开实施例中提供了一种货架,包括上述的任一种自重滑道,以及固定所述自动滑道的支撑支架,其中,所述支撑支架用于使所述自动滑道的放置平面为倾斜面。

本公开实施例提供的技术方案可以包括以下有益效果:

上述技术方案,该自重滑道由滑道基板和其上的多个凸起构成,结构简单易实现,制造效率高,物料成本低,而且只要设置好相邻凸起的顶点之间的间距就可以保证物品在自动滑落时不会卡滞导致自动滑道失效。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

结合附图,通过以下非限制性实施方式的详细描述,本公开的其它特征、目的和优点将变得更加明显。在附图中:

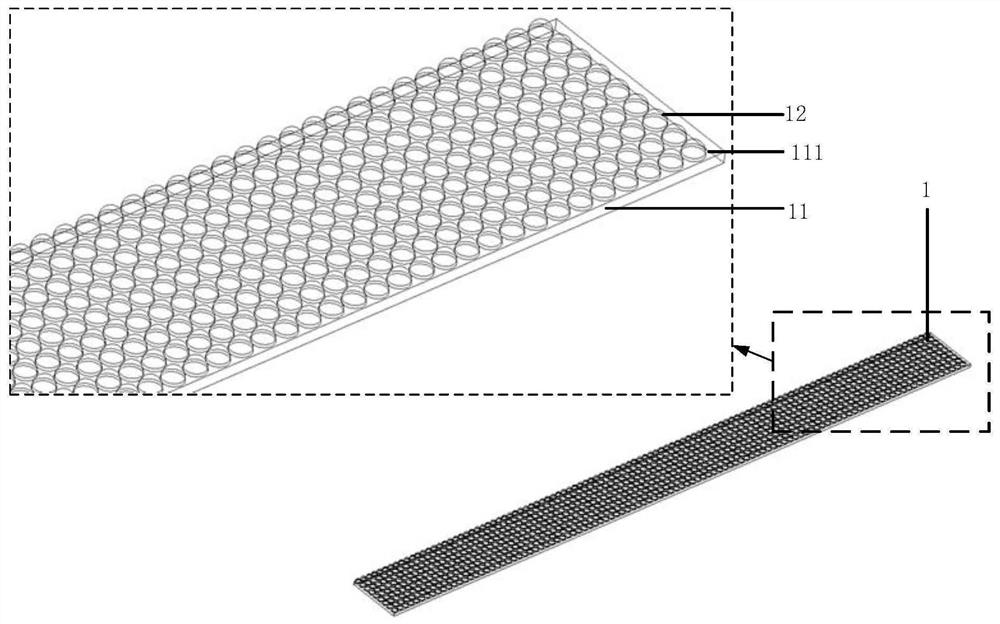

图1示出根据本公开一实施方式的一种自重滑道的结构示意图;

图2示出根据本公开一实施方式的一种自重滑道的使用场景示意图;

图3是示出根据本公开一实施方式的另一种自重滑道的结构示意图;

图4是示出根据本公开一实施方式的又一种自重滑道的结构示意图;

图5是示出根据本公开一实施方式的再一种自重滑道的结构示意图;

图6是示出根据本公开一实施方式的再一种自重滑道的结构示意图;

图7是示出根据本公开一实施方式的再一种自重滑道的结构示意图。

具体实施方式

下文中,将参考附图详细描述本公开的示例性实施方式,以使本领域技术人员可容易地实现它们。此外,为了清楚起见,在附图中省略了与描述示例性实施方式无关的部分。

在本公开中,应理解,诸如“包括”或“具有”等的术语旨在指示本说明书中所公开的特征、数字、步骤、行为、部件、部分或其组合的存在,并且不排除一个或多个其他特征、数字、步骤、行为、部件、部分或其组合存在或被添加的可能性。

在本公开中,需要理解的是,术语“上”、“下”、“垂直”、“水平”、“内”、“外”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本公开中,需要理解的是,多个的含义是两个或者两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

另外还需要说明的是,在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本公开。

上文提及,自重滑道可以利用物品自身重力作为动力自动完成物品的滑动、实现自动理货、无需连接任何动力驱动装置,因此,自动滑道在智能柜中的运用十分普遍。在智能柜中陈列在自重滑道上的前排物品被取出后,后排物品利用自身重量自动由里往外输送到前排,始终保持最前排有物品陈列,方便客户取用。现有的自重滑道都是由导轨和铺设在导轨上的多个滚筒构成,滚筒在物品自身重力的作用下滚动,将该物品输送至相应位置。但是,这种自重滑道结构复杂,制造效率低下,物料成本高,而且相邻滚筒之间容易卡滞导致自动滑道失效。

考虑到上述缺陷,在本公开提出一种自重滑道,该自重滑道包括滑道基板和多个凸起,多个凸起位于所述滑道基板的第一表面,用于形成放置物品的放置平面,所述凸起与物品的接触面为点接触;其中,所述多个凸起中相邻凸起的顶点之间的间距为预设值,所述预设值用于保证在所述多个凸起形成的放置平面上的物品在自动滑落时不会卡在所述凸起之间的间隙中。该自重滑道由滑道基板和其上的凸起构成,结构简单易实现,制造效率高,物料成本低,而且只要设置好相邻凸起的顶点之间的间距就可以保证物品在自动滑落时不会卡滞导致自动滑道失效。

本公开提供了一种自重滑道,图1示出根据本公开一实施方式的一种自重滑道的结构示意图,如图1所示,所述自重滑道1包括滑道基板11和多个凸起12。

如图1所示,该多个凸起12位于所述滑道基板11的第一表面111,用于形成放置物品的放置平面,所述凸起12与物品的接触面为点接触,所述多个凸起12中相邻凸起的顶点之间的间距为预设值(该预设值的取值范围包括小于等于4mm),所述预设值用于保证在所述多个凸起12形成的放置平面上的物品在自动滑落时不会卡在所述凸起12之间的间隙中。

本实施例中,该自重滑道的材料可以是具有低摩擦系数且耐磨的材料,低摩擦系数可以保证物品放置在该自重滑道上能够实现在自身重力的作用下滑落,耐磨可以降低该自重滑道的磨损率,延长该自重滑道的使用寿命。

本实施例中,该物品与形成该放置平面的凸起12之间的接触为点接触,这样可以进一步降低自重滑道的磨损,以及对物品下滑的阻力。

本实施例中,由于不同物品与各凸起12进行接触的接触面大小形状不同,不同材料的摩擦系数也不同,为了保证物品能够在各凸起形成的放置平面上实现自重滑动,以及防止物品在下滑的过程卡在所述凸起12之间的间隙,可以根据待放置在该自重滑道上的物品以及该凸起12的摩擦系数来确定该预设值,保证在所述多个凸起12形成的放置平面上的物品在实现自重滑落时不会卡在所述凸起12之间的间隙中。这里需要说明的是,可以先根据待放置在该自重滑道上的物品以及该凸起12的摩擦系数来确定该预设值的大概范围,然后通过实验确定该预设值。

本实施例中,在使用该自重滑道时,需要将该自重滑道按照预定方式放置,示例的,图2示出根据本公开一实施方式的一种自重滑道的使用场景示意图,如图2所示,可以将该自重滑道倾斜放置,使得由该多个凸起12形成的放置平面13与水平面14相比倾斜一定角度α(该α的取值大于等于3°小于90°),这样物品如图2所示的饮料瓶放置在该自重滑道的多个凸起12形成的放置平面上后,就会倾斜一定角度,然后就可以在自身重力的作用下在该自重滑道上自动滑落。

这里需要说明的是,在实际使用过程中,若自重滑道使用时间过长,物品在该自重滑道上滑动效果不佳,可以物品和自重滑道之间增加润滑剂,示例的,可以在该自重滑道上喷涂特氟龙,润滑油,水等,以达到润滑效果。

本实施例提供的自重滑道由滑道基板和其上的凸起构成,结构简单易实现,制造效率高,物料成本低,而且只要设置好相邻凸起的顶点之间的间距就可以保证物品在自动滑落时不会卡滞导致自动滑道失效。

在一个可能的实施方式,所述滑道基板11包括面状板或网状板。

示例的,如图1或图2所示,该滑道基板11为面状板,或者,图3是示出根据本公开一实施方式的另一种自重滑道的结构示意图,如图3所示,该滑道基板11也可以是网状板,该网状板是指具有多个网格的基板,使用网状板做滑倒基板可以进一步节省原材料,降低成本。

这里,无论该滑道基板11是面状板还是网状板,都具有一定的强度,足够长久地支撑待放置在该滑道基板11上的物品。

在一个可能的实施方式,所述凸起12的顶点包括弧状点或尖点。

示例的,图4是示出根据本公开一实施方式的又一种自重滑道的结构示意图,图5是示出根据本公开一实施方式的再一种自重滑道的结构示意图,如图1或图2所示,该多个凸起12的顶点可以均是弧状点,或者,如图4所示,该多个凸起12的顶点可以均是尖点,或者,如图5所示,该多个凸起12的顶点可以既有尖点121也有弧状点122,在此不做限制。

本实施例中,该凸起12的立体形状并不做限制,该凸起12的底面形状可以是圆形、三角形、菱形等各种形状,只要该凸起12的顶点为弧状点或尖点即可。示例的,该凸起12的形状可以是角锥体,如圆锥体或棱锥体等,此时,该凸起12的顶点为尖点;或者,该凸起12的形状可以是半球体等,此时,该凸起12的顶点为弧状点。

在一个可能的实施方式,所述滑道基板11与所述多个凸起12一体制作成型。

本实施例中,该滑道基板11以及该滑道基板11上的凸起12可以是一次一体制作成型的,这样制造工艺简单,支持批量制造,在有效节省制作时间的同时,也降低了制造成本。

在一个可能的实施方式,如图3所示,所述自重滑道由多条第一编织条15和多条第二编织条16交叉编织而成,其中,所述第一编织条和第二编织条交叉时的重叠部分在一侧表面形成所述凸起12。

本实施例中,该自重滑道的滑道基板11是网状板时,如图3所示,该自重滑道可以由该多条第一编织条15和多条第二编织条16交叉编织而成,该第一编织条和纵向编制条交叉时重叠部分的厚度大于其他部分的厚度,该重叠部分可以在还自重滑道的一侧表面形成所述凸起12。这里需要说明的是,该重叠部分在自重滑道的另一侧表面可以是平的,不形成凸起。

本实施例中,该第一编织条15和第二编织条16可以是如图3所示的垂直交叉编织,也可以是采用其他不同的角度交叉编织,在此不做限制。

在一个可能的实施方式,该自重滑道还包括:薄膜层,所述薄膜层位于所述自重滑道设置有凸起的上表面。

本实施例中,为了节约成本,可以在自重滑道设置有凸起的上表面设置薄膜层,该薄膜层的材料可以是低摩擦系数且耐磨材料,以实现该自重滑道上物品的自重滑落,该自重滑道的其他材料可以是另一种不同于该薄膜层的、低成本的材料,如此,可以降低该自重滑道的原料成本。

示例的,如图3所示,该自重滑道可以包括由多条第一编织条和多条第二编织条交叉编织而成的编织层以及位于该编织层表面的薄膜层,该薄膜层的材料可以是低摩擦系数且耐磨材料,该编织层的材料可以是另一种不同于该薄膜层的、低成本的材料。

本实施例中,可以仅在该自重滑道有凸起的上表面设置有薄膜层,如此可以进一步降低原料成本;也可以在该自重滑道的外表面均设置薄膜层,如此方便制作,降低制作成本。

在一个可能的实施方式,所述自重滑道的放置平面的表面材料包括聚酰胺-6/66、聚四氟乙烯、聚甲醛、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚丙烯、铝、不锈钢、碳钢中的一种。

本实施例中,该自重滑道是一体成型制作时,该自重滑道的放置平面的表面材料和该自重滑道的内部的材料是相同的;当该自重滑道包括薄膜层时,该自重滑道的放置平面的表面材料即为该薄膜层的材料,其与该自重滑道的其他材料是不同的,该其他材料可以是一种符合要求的低成本的材料。

本实施例中,该自重滑道的放置平面的表面材料需要是低摩擦系数且耐磨的材料。该自重滑道的放置平面的表面材料可以是塑料,如聚酰胺-6/66、聚四氟乙烯、聚甲醛、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯或聚丙烯;聚酰胺-6/66(Polyamide 6/66,聚酰胺-6/66),具有优良的耐磨性,机械强度高且摩擦系数低。该聚四氟乙烯(Poly TetraFluoroethylene,PTFE),俗称“塑料王”,是一种以四氟乙烯作为单体聚合制得的高分子聚合物,这种材料摩擦系数极低,且具有优良的耐磨性能。该聚甲醛(POM,Polyformaldehyde),又名缩醛树脂、聚氧化亚甲基,聚缩醛,是热塑性结晶性高分子聚合物,被誉为“超钢”或者“赛钢”,也具有优良的耐磨性且摩擦系数低。聚碳酸酯(Polycarbonate,PC)是分子链中含有碳酸酯基的高分子聚合物,根据酯基的结构可分为脂肪族、芳香族、脂肪族-芳香族等多种类型,具有优良的耐磨性且摩擦系数低;聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)是一种高分子聚合物,又称作亚克力或有机玻璃,具有高透明度,低价格,易于机械加工等优点,具有优良的耐磨性且摩擦系数低;聚苯乙烯(Polystyrene,PS)是指由苯乙烯单体经自由基加聚反应合成的聚合物,具有优良的耐磨性且摩擦系数低;聚丙烯(polypropylene,PP)是丙烯通过加聚反应而成的聚合物,具有优良的耐磨性且摩擦系数低。

本实施例中,该自重滑道的放置平面的表面材料也可以是金属,如铝、不锈钢或碳钢,该铝、碳钢或不锈钢也具有优良的耐磨性且摩擦系数低,可以作为该自重滑道的放置平面的表面材料。该不锈钢(Stainless Steel)是不锈耐酸钢的简称,耐空气、蒸汽、水等弱腐蚀介质或具有不锈性的钢种称为不锈钢;该碳钢是含碳量在0.0218%-2.11%的铁碳合金,也叫碳素钢,一般还含有少量的硅、锰、硫、磷。

在一个可能的实施方式,图6是示出根据本公开一实施方式的再一种自重滑道的结构示意图,如图6所示,所述滑道基板11上设置有凸起12的第一表面111和与所述第一表面111相对的第二表面112之间的夹角β为第一预设角度;所述多个凸起12的高度相同。

本实施例中,该第一预设角度的取值范围包括大于等于3°小于90°,优选的可以大于等于5°小于90°;如图6所示,该滑道基板11可以是从一端至另一端逐渐变薄的基板,该第一表面111与第二表面112之间的夹角β,该滑道基板11上的多个凸起12的高度相同,该滑道基板11的第二表面112就是该自重滑道的底面,该多个凸起12形成的放置平面与该第一表面111之间形成夹角β大于等于3°小于90°,这样,在将该自重滑道水平放置后,该多个凸起12形成的放置平面的倾斜角度就会大于等于3°小于90°,当相应物品放置在该凸起12形成的放置平面上后,就会倾斜,在自身重力的作用下就会沿着斜面下滑,如此实现自动滑落。

这里需要说明的是,该自重滑道也可以是如图1至图5所示,第一表面111和第二表面112平行,所述多个凸起12的高度相同,此时,在使用该自重滑道时需要如图2所示,将该自重滑道倾斜一定角度α(该α大于等于3°小于90°)放置,这样使得多个凸起12形成的放置平面13与水平面14相比倾斜一定角度α,物品放置在该自重滑道的多个凸起12形成的放置平面上后,就会倾斜一定角度,然后就可以在自身重力的作用下在该自重滑道上自动滑落。

在一个可能的实施方式,图7是示出根据本公开一实施方式的再一种自重滑道的结构示意图,如图7所示,所述多个凸起12的高度不全相同,所述多个凸起12形成的放置平面13与所述滑道基板11的第二表面112之间的夹角为第二预设角度,所述第二表面112与所述第一表面111相对设置。

本实施例中,该多个凸起12中一些凸起12的高度相同,一些凸起12的高度各不相同,在此不做限制,只要保证该多个凸起12形成的放置平面为平面且放置平面13与所述滑道基板11的第二表面112之间的夹角γ为第二预设角度,该第二预设角度的取值范围包括大于等于3°小于90°,优选的可以大于等于5°小于90°。示例的,如图7所示,可以是每横排的凸起的高度是相同的,不同排的凸起的高度从左向右逐渐增高。

本实施例中,在使用该自动滑道时可以将该自重滑道水平放置,这样该多个凸起12形成的放置平面的倾斜角度就会大于等于3°小于90°,当相应物品放置在该凸起12形成的放置平面上后,就会倾斜,在自身重力的作用下就会沿着斜面下滑,如此实现自动滑落。

在一个可能的实施方式,所述预设值的取值范围包括小于等于4mm。

本实施例中,当各凸起12的顶点之间的间距小于等于4mm时,物品在自动滑落时不会卡在所述凸起12之间的间隙中。优选的,该各凸起12的顶点之间的间距为2mm。

下面通过几个实施例详细介绍本公开提供的自重滑道。

实施例1:该自重滑道如图1所示,包括滑道基板11,该滑道基板11为面状板,该滑道基板11上第一表面111和与所述第一表面111相对的第二表面之间平行;多个凸起12,位于所述滑道基板11的第一表面111,用于形成放置物品的放置平面,所述凸起12与物品的接触面为点接触;所述凸起12的顶点包括弧状点,所述滑道基板11与所述多个凸起12一体制作成型。其中,所述多个凸起12中相邻凸起的顶点之间的间距为预设值,所述预设值用于保证在所述多个凸起12形成的放置平面上的物品在自动滑落时不会卡在所述凸起12之间的间隙中。所述预设值的取值范围包括小于等于4mm。所述自重滑道的放置平面的表面材料包括聚酰胺-6/66、聚四氟乙烯、聚甲醛、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚丙烯、铝、不锈钢、碳钢中的一种。

实施例2:该自重滑道如图6所示,包括滑道基板11,该滑道基板11为面状板,该滑道基板11上第一表面111和与所述第一表面相对的第二表面之间的夹角为第一预设角度;多个凸起12,位于所述滑道基板11的第一表面111,用于形成放置物品的放置平面,所述凸起12与物品的接触面为点接触;所述多个凸起的高度相同,所述凸起12的顶点包括弧状点,所述自重滑道设置有凸起的上表面设置薄膜层。其中,所述多个凸起12中相邻凸起的顶点之间的间距为预设值,所述预设值用于保证在所述多个凸起12形成的放置平面上的物品在自动滑落时不会卡在所述凸起12之间的间隙中。所述预设值的取值范围包括小于等于4mm。所述自重滑道的放置平面的表面材料包括聚酰胺-6/66、聚四氟乙烯、聚甲醛、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚丙烯、铝、不锈钢、碳钢中的一种。

实施例3:该自重滑道如图3所示,包括滑道基板11,该滑道基板11为网状板,多个凸起12,位于所述滑道基板11的第一表面111,用于形成放置物品的放置平面,所述凸起12与物品的接触面为点接触;所述凸起12的顶点包括弧状点,所述自重滑道由多条第一编织条15和多条第二编织条16交叉编织制作,所述第一编织条15和第二编织条16交叉时的重叠部分在一侧表面形成所述凸起12,所述自重滑道设置有凸起的上表面设置薄膜层。所述自重滑道的放置平面的表面材料包括聚酰胺-6/66、聚四氟乙烯、聚甲醛、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚丙烯、铝、不锈钢、碳钢中的一种。

实施例4:该自重滑道如图7所示,包括滑道基板11,该滑道基板11为网状板,多个凸起12,位于所述滑道基板11的第一表面111,用于形成放置物品的放置平面,所述凸起12与物品的接触面为点接触;所述凸起12的顶点包括弧状点,所述多个凸起12的高度不全相同,所述多个凸起12形成的放置平面与所述滑道基板11的第二表面112之间的夹角为第二预设角度,所述第二表面112与所述第一表面111相对设置。所述自重滑道由多条第一编织条和多条第二编织条交叉编织制作,所述第一编织条和第二编织条交叉时的重叠部分在一侧表面形成所述凸起12,所述自重滑道设置有凸起的上表面设置薄膜层。所述自重滑道的放置平面的表面材料包括聚酰胺-6/66、聚四氟乙烯、聚甲醛、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚丙烯、铝、不锈钢、碳钢中的一种。

本公开还提供了一种货架,该货架包括上述的任一种自重滑道,以及固定所述自动滑道的支撑支架,其中,所述支撑支架用于使所述自动滑道的放置平面为倾斜面。

本实施例中,如图2所示,在该自重滑道的多个凸起12形成的放置平面13与滑道基板11的第二表面112平行时,支撑支架可以将该自动滑道倾斜固定成图2所示的状态,使该自动滑道的放置平面为倾斜面;如图6和图7所示,在该自重滑道的多个凸起12形成的放置平面13与滑道基板11的第二表面112之间有夹角且夹角大于等于3°小于90°时,该支撑支架可以将该自动滑道水平固定,此时该自动滑道的放置平面也为倾斜面。

本实施例中,固定在所述支撑支架上的自动滑道的放置平面为倾斜面时,当相应物品放置在该凸起12形成的放置平面上后,该物品就会倾斜,在自身重力的作用下就会沿着斜面下滑,如此实现自动滑落。

本实施例中,该货架可以是超市中用于放置商品的货架,也可以是设置在各种智能柜中的货架,如自动售货机、商品展示柜、饮品柜、冰柜、酒柜、化妆品柜等等智能柜中的货架;当然,该货架也可以是在非售卖场景下用于放置物品的货架,如公司为员工提供的用于放置零食等物品的货架或家庭里置物用的货架等等。当用户取走陈列在自重滑道上的前排物品被取出后,后排物品利用自身重量自动由里往外输送到前排,始终保持最前排有物品陈列,方便为用户展示物品,也方便用户取用。

以上描述仅为本公开的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

- 自重滑道及货架

- 一种炉门自重压紧滑道结构